وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامThin Slab Casting and Rolling

Thin Slab Casting and Rolling

For the production of flat products, liquid steel is generally cast in form of slabs in continuous slab casting machines. These slabs are inspected, scarfed and then reheated in slab reheating furnace to the rolling temperatures before being rolled to hot rolled coils in a semi continuous or continuous hot strip mill. Development of thin slab casting and rolling (TSCR) is a step forward to reduce the number of process steps in the production of hot rolled coils (HRC). Originally TSCR technology was developed with the primary goal of reducing the production and investment costs but today it has become one of the most promising production routes to maintain steel as a leading material in technological application and it is being considered as the technology which has reached a high degree of maturity. Casting speed of 6.0 m/min for slab thickness of 50/55 mm is quite common. Initially, only commercial quality plain carbon steels were being cast through thin slab caster route. But presently most of the steel grades including low, medium & high carbon, HSLA line pipe grades and steel grades for automotive application including IF grades can be cast through thin slab caster route. In fact this technology has brought paradigm shift in steel technology of casting and rolling. The thin slab casting and rolling technology was made possible because of the following improvements in casting and rolling processes.

- Design of mould

- Hydraulic mold oscillations

- Use of electromagnetic brakes (EMBR)

- Use of high pressure descaler and roller side guide (edger) in the mill

- Dynamic liquid core reduction (LCR)

- Mold powder quality and redesigned SEN

- Water spray cooling

History

The implementation of TSCR concept did not achieve any success till mid eighties due to numerous technological challenges associated with the technology. The first breakthrough in this direction was achieved in October 1985 by SMS Schloemag-Siemag when the first thin slab of 50mm thickness was cast in a pilot plant in Kreuztal-Buschhutten. This success was achieved with apatented funnel shaped mould and an optimized submerged entry nozzle. SMS Schloemag-Siemag gave to this technology the name of “Compact Strip Production (CSP)”. The first CSP plant was ordered in late 1987 and was commissioned at Nucor Steel, Crawfordsville, Indiana in July 1989. Within few days of commissioning there was a major break out in the casting machine because of inexperienced operators. This has an effect on the speedy acceptance of this technology. Almost at the same time, the In-line Strip production (ISP) process was under intensive development by Mannesmann Demag and Arvedi group. Development of ISP started in 1988 based on an Arvedi-Mannesmann patent. In 1992, the prototype ISP plant was built by Arvedi at its Cremona works, with most development carried with the plant. In 1994-95 the prototype plant completed the first phase of its development. Later based on the ISP technology, Acciaieria Arvedi has developed a new thin slab casting/endless rolling process under the brand name Arvedi ESP. With this process o.8 mm thick strip is being produced. Voest Alpine (VAI) of Austria (Now Siemens VAI) and Danieli of Italy have also developed thin slab casting and rolling technologies. The technology of VAI is known as Continuous Thin Slab Casting and Rolling Technology (CONROLL) and produces slabs up to thickness of 125 mm. It is more of medium thickness slabs. The technology developed by Danieli is known as Continuous flexible Thin Slab Rolling (fTSR) and produces slabs in the thickness range of 70-90 mm. Implementation TSCR technologies got a major boost after China and India started expanding its steel production in a massive way. Today a three strand TSCR plant based on CSP technology has been installed at ESSAR Gujarat, India.

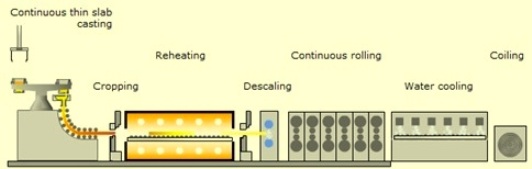

Compact steel production

The liquid steel after steel making is teemed into the tundish of the continuous casting machine. The steel is cast into slab of the desired thickness of 40 mm to 70 mm. The slab is then sheared to the proper length and transported to the tunnel or equilibrating furnace normally set at a temperature of 1150 deg C. At this point, the slab exhibits an austenite grain size of 500-1000 ?m. After the 20 minute residency time in the furnace the slab exits the furnace and is crop sheared. The hot thin slab then enters the finishing mill at approximately 1000 deg C. The slab is rolled into hot strip as it passes through the finishing mill of 5, 6 or even 7 stands. The hot strip after rolling enters the run out table (ROT) where it undergoes cooling to the coiling temperature. It is then coiled to room temperature. This process is shown schematically in Fig 1.

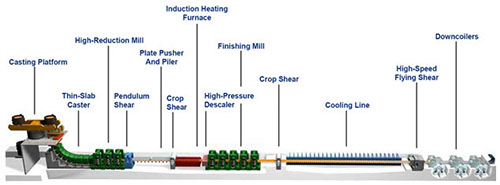

Fig. 1 Scheme of Compact Steel Production process

The main elements of CSP process are ladle turret, mould, strand guide system, pinch roll unit, pendulum shear, heating furnace with transfer car to connect two casting stands, rolling mill with 5 to 7 stands, strip cooling and coilers. Hot strips of 1 mm thickness can be comfortably hot rolled by this technology. CSP uses profile and flatness control systems adopting the well known CVC technology for adjustment. The pictorial view of the process is shown in Fig 2

Fig 2 Pictorial view of Compact Steel Production process

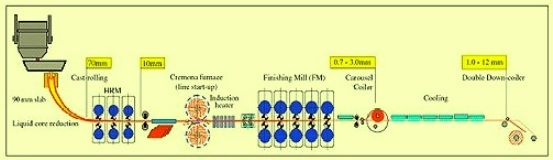

In line Strip production

In this process liquid steel is cast in a slab casing machine with a multi bending mould having servo hydraulic oscillation. The slab exit from the machine at a thickness of 70 mm and undergoes soft reduction as it travels down the 5.2 m radius casting machine to emerge at a speed of 5.5 m/min and at a max thickness of 55 mm. The slab is then rolled in a 3 stand roughing mill for reduction to 10-18 mm transfer bar. The transfer bar is cut to length in a pendulum shear and then passes through an induction furnace to raise the bar temperature by 150-250 deg C. After this the transfer bar goes to ‘Cremona’ furnace which consists of two coilers housed in insulated chambers. One coiler is accepting and coiling transfer bar from induction furnace while the second coiler is de-coiling and feeding to the hot rolling mill. Cremona furnace not only decouples the casting and the roughing stage with the finishing stage but also it acts as a dynamic buffer and homogenizes the temperature profile of steel for further rolling in finishing stands. Finally the hot strip passes along a laminar water flow cooling table and coiled in down coiler. This process is shown schematically in Fig 3.

Fig. 3 Scheme of In-line Strip Production process

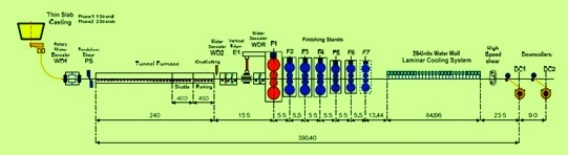

Flexible thin slab casting and rolling process

The Thin slab casting and rolling process marketed by Danielli consists of flexible thin slab casting (fTSC) unit connected to thin slab rolling unit (fTSR) through a tunnel furnace. fTSC unit is able to cast slab of thickness 60 mm. The caster is of vertical curved design, having funnel mould with soft reduction and air mist cooling. Rolling mill consists of a finishing mill consisting of 6/7 rolling stands in cluster configuration. This process is shown schematically in Fig 4.

Fig. 4 Scheme of fTSC and fTSR Production process

Metallurgical features of TSCR process

While processingthe steel in TSCR process from tundish to coiler the metallurgical features are important.

- Rapid solidification of the thin slab refines the dendritic structure and contributes to greater homogeneity.

- Non-metallic inclusions are small and globular, retain their shape during hot-rolling and contribute to isotropic properties (toughness, bendability).

- All added micro-alloying elements remain in solution. Because of the high temperature of the cast slab prior to hot rolling, premature precipitation is avoided.

- To minimize the difficulties of casting in the peritectic region, the carbon content of many micro-alloyed steels is restricted to between 0.05% and 0.06%. This restriction benefits toughness and weldability.

- The high temperature of the slab during bending and unbending minimizes the tendency to form transverse cracks.

- The temperature in the equilibrating furnace depends on the micro-alloying element and is designed to keep the micro-alloy in solution.

- Direct charging is the main factor that reduces energy consumption during hot rolling.

- In rolling thin slabs, the deformation in the initial passes often exceeds 50%. Heavy deformation at high temperatures is essential to refine coarse (over 1000 ?m) austenitic grains by re -crystallization.

- The refinement and uniformity of austenitic grains is a prerequisite for a fine ferritic structure down to 4 to 5 ?m.

- Accelerated cooling on the run-out table and under cooling of the austenite further refines the ferrite.

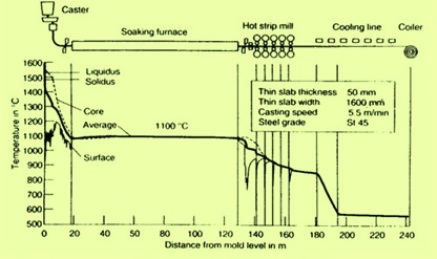

The production process and typical level of temperature evolution in the TSCR process is shown in Fig 5.

Fig 5 Typical level of temperature evolution during TSCR process

Advantages of TSCR process

The following are the major advantages of thin slab casting and rolling technology.

- Reduction in capital cost.

- Reduction in manpower

- Reduction in floor space required

- Improvement in the yield of finish product from liquid steel

- Reduction in the specific fuel consumption

- Reduction in the specific power consumption

هندبوک استاندارد Marks برای مهندسان مکانیک

![]() با “هندبوک استاندارد Marks برای مهندسان مکانیک”

بهعنوان هندبوک برجسته مهندسی دنیا، تمام مسائل مهندسی مکانیک را سریع و آسان حل

کنید.

با “هندبوک استاندارد Marks برای مهندسان مکانیک”

بهعنوان هندبوک برجسته مهندسی دنیا، تمام مسائل مهندسی مکانیک را سریع و آسان حل

کنید.

در این کتاب نزدیک، به ۱۸۰۰ صفحه از حقایق، ارقام، استانداردها و

تمرینهای مهندسی مکانیک، ۲۰۰۰ تصویر و ۹۰۰ جدول، اصول مهم مهندسی و ریاضی را روشن

میسازند و خرد جمعی ۱۶۰ متخصص به شما کمک میکند تا هر سوال تحلیلی، طراحی و

کاربردی که تا کنون داشتهاید را پاسخ دهید.

تحلیل المان محدود بااستفاده از MATLAB و Abaqus

![]() کتابهایی وجود دارند که هدف آنها فقط تئوری المان محدود

میباشد درحالیه برخی دیگر بر سمت برنامهنویسی آن تمرکز دارند. کتاب “تحلیل المان

محدود بااستفاده از MATLAB و Abaqus” به هردو موضوع میپردازد.

کتابهایی وجود دارند که هدف آنها فقط تئوری المان محدود

میباشد درحالیه برخی دیگر بر سمت برنامهنویسی آن تمرکز دارند. کتاب “تحلیل المان

محدود بااستفاده از MATLAB و Abaqus” به هردو موضوع میپردازد.

این کتاب، تئوری

متد المان محدود را ارائه میدهد و درعین حال تعادلی میان فرمولاسیون ریاضی،

پیادهسازی برنامهنویسی و کاربردهایی بااستفاده از نرمافزارهای تجاری برقرار

میکند.

پیادهسازی کامپیوتری بااستفاده از MATLAB انجام شده است درحالیکه

برنامههای عملی بااستفاده از هر دو نرمافزار MATLAB و Abaqus انجام

میشود…

MATLAB یک زبان سطح بالا است که بهخصوص برای مواجه با ماتریسها طراحی شده است و آن را بهویژه برای برنامهنویسی متد المان محدود مناسب کرده است درحالیکه Abaqus یک مجموعه از نرمافزار المان محدود تجاری است.

![]()

واحد های فولادسازی

چکیده

اساسا واحد کوچک فولاد یا مینی میل (mini-mill) کارخانهای است مشتمل بر ذوب قراضه در کوره قوس الکتریکی، ریختهگری در واحد ریختهگری مداوم شمشال (billet) و نورد گرم میلگرد و مفتول. ظرفیت چنین واحدی منوط به فروش فولاد ساختمانی و فروش محصول برای خرید قراضه است. دو مشخصه عمومی در طراحی واحد فولاد آن است که ۵۰ درصد قراضه محلی موجود را مصرف کند و حدود ۵۰ درصد نیاز محلی به فولادهای ساختمانی را پاسخگو باشد. یک محدودیت دیگر آن است که معمولا حداکثر فاصله برای حمل را ۴۰۰ کیلومتر در نظر میگیرند. یکی از نکات اصلی در طراحی واحد، موازنه ظرفیت قسمتهای مختلف است، به گونهای که حداکثر استفاده از همه آنها به عمل آید. واحدهایی که شمشال میخرند و به میلگرد و مفتول نورد میکنند (واحدهای صرفا نوردی: reroller) "واحد کوچک فولاد" در نظر گرفته نمیشوند.

مقدمه

در سالهای گذشته تلاشهایی در جهت توسعه صنایع فولاد صورت گرفته است، با این فرض که با افزایش ظرفیت، بهرهوری اقتصادی بهتر میشود. تحلیل اقتصادی برخی محققان این بود که با افزایش تولید هم هزینه سرمایهگذاری و هم عملیات کاهش مییابد. واحد فولاد ایدهآل از نظر این افراد باید تولید سالانه ۲۰ میلیون تن داشته باشد (که چنین واحدی هرگز ساخته نشده است!)

اما برخی محققان نشان دادهاند که هزینه واحدهای خیلی بزرگ بیش از واحدهای کوچک است. مثلا در سال 1982 نسبت هزینه به ظرفیت سالانه برای واحدهای بزرگ 1200-1500دلار بر تن بود، اما برای واحدهای کوچک 250 -300 و برای واحدهای صرفا نوردی 100-150 دلار بر تن.

واحد کوچک ظرف ۲۸ ماه نصب میشود و به ظرفیت اسمی و کامل میرسد، در حالی که واحد خیلی بزرگ چهار یا پنج سال وقت لازم دارد. با توجه به مقدار بهره و تورم، کل هزینه برای سرمایهگذاری واحدهای بزرگ بالغ بر 25-30 درصد میشود، در حالی که برای واحدهای کوچک بیشتر از ۱۰ درصد نیست.

به دلیل تجهیزات ساده کارخانه، تولید هر تن فولاد بر نفر ساعت، در واحدهای کوچک بصرفهتر است. با یک حساب سرانگشتی، تولید برای این واحدها 500-800 تن بر نفر ساعت، و برای واحدهای بزرگ غربی 200-400 تن بر نفر ساعت است. به علاوه، واحد کوچک فولاد به دلیل زمان کوتاه طراحی تا عمل، بیشتر میتواند از تکنولوژی جدید بهره ببرد. مسائل ارتباطی و اداری نیز در واحدهای کوچک کمتر است.

اولین واحد کوچک فولاد در حدود سال 1935 ساخته شد. در سال 1972 تعداد کل این واحدها در دنیای غرب به 130 واحد با ظرفیت کل ۱۵ میلیون تن در سال رسید. از این تاریخ به بعد، ظرفیت واحدها به سرعت افزایش یافت و در سال 1977 به 49 و در سال 1983 به 63 میلیون تن (با 305 واحد) رسید. در سال 1983 ظرفیت کورههای قوسی در دنیای غرب 180 میلیون تن بود که 39 درصد آن در واحدهای کوچک نصب شده بود.

رشد واحدهای ریختهگری مداوم نیز جالب است. در واحدهای کوچک فولاد در غرب، 96 درصد فولاد به صورت مداوم ریختهگری میشود در حالی که واحدهای دیگر تنها تا 37 درصد از ریختهگری مداوم استفاده میکنند. اولین واحدهای کوچک برای ظرفیتهای 10 تا 20 هزار تن ساخته شدند، اما به سرعت رشد کردند و به محدوده معمولی 60 تا 500 هزار تن رسیدند. امروزه تعدادی واحد کوچک برای ظرفیت یک میلیون تن طراحی شدهاند. محصولات واحدهای کوچک معمولا میلگرد و مفتول فولاد کم کربن است. این امر، استفاده از این واحدها را بهبود میبخشد. در سالهای اخیر، پیشرفت تجهیزات و روشهای تولید، کیفیت فولاد را افزایش داده است. امروزه در آمریکا بیشتر مفتول، میلگرد آجدار و مقاطع سبک در واحدهای کوچک تولید میشود. در آینده میلگردها و مقاطع متوسط نیز تولید میشود. امروزه این واحدها تنها تعداد محدودی استفاده از روش جدید ریختهگری امکان وارد شدن واحدهای کوچک به این بازار نیز وجود دارد.

فولادسازی

همانگونه که قبلا اشاره شد، واحدهای کوچک فولاد قراضه را در کورههای قوس الکتریکی ذوب میکنند. با نصب ترانسفورمر پر قدرت (Ultra High Power) زمان عملیات از ۳ تا ۴ ساعت به 60 تا 70 دقیقه میرسد، بنابراین، در واحدهای موچک مدرن، امکان 20 تا 23 ذوب در روز وجود دارد. کورههای قوسی معمولی با برق متناوب (AC) کار میکنند، گرچه پس از سالیان متمادی تحقیق و بررسی، اولین کوره با جریان مستقیم (DC) نیز در واحد کوچک فولاد فرانسه در سال 1984 نصب شد. مزایای کوره DC عبارتند از کاهش مصرف الکتریسیته، سر و صدای کمتر و اشکالات کمتر الکتریکی. واحدهای کوچک، بخصوص آنها که فولادهای مرغوب تولید میکنند، امروزه به استفاده از تکنولوژی تصفیه پاتیلی روی آوردهاند.

برای به دست آمدن همگنی حرارتی و ترکیبی، پاتیل با استفاده از گاز خنثی (آرگون یا نیتروژن) همزده میشود. امروزه این روش ساده و ارزان محسوب میشود. تصفیه و گرم کردن توسط کورههای پاتیلی و تجهیزات گاززدایی انجام میشود. تکنولوژی فولادسازی در کورههای قوسی به سرعت رو به توسعه و بهبود است. تا چند سال پیش، بهرهوری t/MVAhr مورد نظر بود. با استفاده از ترانسفورمرهای پر قدرت UHP، پیشگرم کردن قراضه، مشعلهای اکسیژن ـ سوخت و دمش اکسیژن، زمان تخلیه به 60 تا 70 دقیقه کاهش یافته است.

به تازگی فرایندهای فولادسازی مداوم مطرح شده است. قراضه در یک تونل گرم شده پیشگرم میشود و به طور مداوم از طریق یک کانال لرزان به کوره منتقل میگردد. کوره در همه وقت میتواند با حداکثر توان کار کند، زیرا از ظرفیت کوره به خوبی بهرهبرداری میشود. سرعت تولید به دمای پیشگرم بستگی دارد.

فرایند مداوم هر 40 تا 50 دقیقه یک پاتیل مذاب به دست میدهد، و سپس فولاد مذاب در پاتیل تصفیه میشود. گرچه اساس واحدهای کوچک فولاد استفاده صد در صد از قراضه به عنوان تنها منبع فلزی بود، امروزه بیش از 100 واحد وجود دارد که آهن اسفنجی به روش احیاء مستقیم ـ اغلب با استفاده از فرایند میدرکس ـ تولید میکنند. شرکتهای مانسمان دماگ و لورگی تکنولوژی جدیدی در تولید آهن خام ارائه دادهاند که منبع بر استفاده از زغال سنگ به عنوان تنها منبع انرژی مبتنی است. آهن مذاب با مقدار کربن کنترل شده 1/0 تا 6/2 درصد در یک کوره دوار تولید میشود. تکنولوژی پلاسما نیز در احیای سنگ آهن به طریق مستقیم مورد آزمایش قرار گرفته است. در آینده ممکن است این روش برای واحدهای کوچک مورد توجه باشد.

سرعت فرایند در واحدهای کوچک عمدتا به نحوه استفاده از ریختهگری مداوم بستگی دارد. واحدهای کوچک از شمشال و آن نوع فولادهایی که به سادگی ریختهگری میشوند استفاده میکنند. محدوده کوچک محصولات باعث میشود که از ریختهگری متوالی استفاده شود و بنابراین بازده بالا رود. در ریختهگری شمشمال، اجتناب از اکسایش مجدد مذاب بین پاتیل و تاندیش معمولا با استفاده از یک لوله ساده آببندی شده انجام میگیرد. در تولید فولادهای مرغوب، استفاده از این وسیله برای کاهش آخالهای غیرفلزی ضروری است. برای افزایش منطقه دانههای محوری (equiaxed grains) و بهبود جدایش مرکزی (central segregation) از همزن القایی (induction stirrer) در قسمت خارج از قالب استفاده میشود. همزن القایی حفرههای گازی و آخالهای زیر سطحی را کاهش میدهد. با توجه به تاثیر همزن القایی در تولید یک پوسته منجمد شده با ضخامت یکنواخت، سرعت ریختهگری افزایش مییابد. یک پیشرفت مهم در تکنولوژی ریختهگری عرصه زنجیر سخت (rigid dumy bar)انحنادار است که با آن پارگی خط (breakout) کاهش مییابد، هدایت آن به درون قالب به راحتی صورت میگیرد و آمادهسازی دوباره آن بلافاصله پس از آنکه انتهای شمش ماشین کشنده(machinewithdrawal) را ترک کرد صورت میگیرد. طرحهای مختلف ریختهگری افقی امروزه مطرح شده است و قطعات در آینده برای کاهش هزینه و بهبود کیفیت در واحدهای کوچک به کار گرفته خواهد شد. محافظت مذاب در فاصله بین تاندیش و قالب از جذب گاز و اکسایش مجدد آن جلوگیری میکند.

نورد

در سابق شمشمالهای حاصل از ریختهگری در بستر خنک کننده سرد و در کورههای هل دهنده (pusher) یا گامی (walking beam) پیشگرم میشد. امروزه سعی بر استفاده از شارژ گرم شمشالها یا نورد مستقیم به منظور صرفهجویی در مصرف انرژی است. در واحدهای قدیمیتر اغلب از روش باز (open train) برای نورد میلگرد و مفتول استفاده میشود. واحدهای جدید معمولا از روش مداوم مستقیم با 15 تا 25 قفسه و معمولا ترکیبی از میلگرد و مفتول استفاده میکنند. میلگرد در یک قفسه و مفتول اغلب در دو قفسه نورد میشود. معمولا خط نورد مستقیم مداوم دارای ۷ قفسه در نورد اولیه، ۸ قفسه میانی و یک یا دو بلوک نهایی با ۸ تا ۱۰ قفسه است.

در گذشته، ابعاد معمولی شمشال مورد استفاده در واحدهای کوچک فولاد 140 میلیمتر مربع یا بیشتر از 100 تا 120 میلیمتر مربع بود. برای افزایش تولید و بازده، تلاش در جهت بالابردن ابعاد تا ۱۲۰ میلیمتر متمرکز شده است. بنابراین، قفسههای اولیه با یک بلوک فشرده جایگزین شدهاند. سازندههایی چند برای بلوک وجود دارد، از جمله مورگان (Morgan) که بلوکهای 4 و 6 قفسهای برای مقادیر زیاد کاهش سطح مقطع طراحی کرده است. یک بلوک ۴ قفسهای میتواند جایگزین 6 قفسه معمولی شود. در یک نورد با استفاده از غلتکهای بدون شیار (grooveless) شمشال 175 میلیمتر مربع در طی یک عبور (pass) از بلوک به 75 میلیمتر میرسد. این بدان معناست که به طور متوسط 8/35 درصد کاهش سطح مقطع در هر قفسه و کلا 9/5 درصد تغییر طول نسبی وجود دارد. مورگاردشامر (Morgardshammer) نیز تلاشهایی در این زمینه کرده است. در بلوک ۵ قفسهای، متوسط کاهش سطح مقطع در هر قفسه 40 درصد با استفاده از شیارهای الماسی است. یک شمشال 150 میلیمتر مربعی در یک عبور به بیضی 30 * 70 تبدیل میشود و کل تغییر طول نسبی 7/10 درصد است. بلوک اولیه با غلتکهای یک سر درگیر توسط پومینیـ فورل (pomini-Forrel) ساخته شده است. زیماگ (Siemag) نیز قفسه اولیه غلتکی ساخته است.

نورد سه تایی

در نورد مستقیم، محصولات عبارتند از میلگرد، مفتول و مقاطع کوچک، نظیر نبشی، ناودانی و غیره. برای محصولات پهن، مثل صفحه و تسمه، این نوع نورد مناسب نیست. بدین منظور، نیاز به یک نورد اولیه معکوس وجود دارد که مناسبترین آن نورد سه تایی است. این نورد یک بلوک ۳ قفسهای بسیار فشرده است که به صورت قفسههای عمودی ـ افقی ـ عمودی تربیت یافته است. این نورد ابتدا برای نورد تخالهای نازک و تبدیل گوشهها به بیضی یا مربع برای تغذیه نورد میانی یک نورد میلگرد توسعه یافته بود. با توجه به استفاده از غلتکهای تخت و نورد معکوس در چند عبور، نورد یک شمشه (bloom) مربع یا تخت به شکلها و اندازههای مختلف، برای به تناسب درآوردن آن برای نورد بعدی در محصولات بلند نظیر میلگرد، مفتول، مقاطع یا محصولات تخت و تسمه نازک قابل قبول است. توجه به نکات زیر در پروژه بازسازی و توسعه محدوده محصول جالب است:

· میلگرد 10ـ30 میلیمتر، کلاف مفتول ۷ تا 12 میلیمتر، تسمه گرم ۳ تا ۵ در ۳۰۰ میلیمتر

· نوع فولاد: کم کربن و پر کربن، ضد زنگ

· ماده اولیه: کم کربن و پرکربن، ضد زنگ

با نورد سه تایی، شمشالها یا شمشمههای ریختگی و کنده (ingot) در طی ۹ عبور در بلوک به مقطع 42 * 42 میلیمتر نورد میشوند. شمشه تخت در طی ۷ عبور در بلوک به مقطع 200*300 میلیمتر نورد میشود. نورد سه تایی همزمان میتواند یک نورد مداوم را برای میلگرد و یک نورد کوتاه را برای تسمه تغذیه کند. از آنجا که تمام غلتکها بدون شیار هستند و فاصله بین دو غلتک (gap) بسیار سریع تغییر میکند، میتوان به سرعت، عبورهای مختلف را به تناسب نورد، با ابعاد مختلف، برای محصولات گوناگون انتخاب کرد. در نورد سه تایی میتوان محصول تخت را تا اندازه نهایی نورد کرد بنابراین نورد سه تایی برای محدوده وسیعی از محصولات بسیار مناسب است. نورد مستقیم معمولی نمیتواند این محدوده را بپوشاند.

برنامه نورد معمولا وسیع و متنوع است، به گونهای که آمادهسازیهای متوالی را برای تغییر غلتکها و شیارها (grooves) و تنظیم راهنماها (guides) میطلبد که زمانبر است. آمادهسازی برای شکل و ابعاد جدید محصول ممکن است توقف 20 تا 60 دقیقهای یا حتی بیشتر را باعث شود. در نورد بدون شیار، تنها فاصله غلتکها ـ بدون هیچ گونه توقفی ـ تنظیم میشود. هنگامی که ابعاد محصول نورد شده، در مقایسه با قطر غلتک، بزرگ باشد غلتکهای تخت کاملا برای نورد شمشه و شمشال مناسب هستند. برای اندازههای نازک ـ میلگرد کوچک و مفتول ـ نورد پایدار نیست و راهنماهای دقیقی مورد نیاز است که خود مسائلی را در پی دارد.

یک برنامه کالیبر تخت ـ بیضی که نگارنده ارائه کرده "خود راهنما" (self rolling) است، یعنی در آن تنها راهنماهای ساده برای اندازههای مختلف لازم است، با این برنامه، تمام محصولات بدون تغییر غلتک و شیار نورد میشوند و بنابراین بازده نورد زیاد است. یک تکنیک جدید برای تهیه نبشی و ناودانی از ابعاد مناسب تخت، نورد پربازدهی را از این محصولات در پی دارد.

نورد مستقیم

پرمصرفترین انرژی در نورد، کوره پیشگرم است. با نورد مستقیم، مقدار زیادی انرژی صرفهجویی میشود. شمشال فولادی معمولا در محدوده دمایی 1150 تا 1200درجه سانتیگراد نورد میشود. از آنجا که دما بعد از ریختهگری و انتقال به اولین قفسه نورد ممکن است کمتر از این شود، شمشال را پیشگرم میکنند. تحقیقاتی که در زمینه نورد در دمای کم انجام شده است نشان میدهد که امکان نورد فولادهای معمولی در دمای تا 750 درجه سانتیگراد وجود دارد. گرچه بار نورد افزوده میشود، اغلب کارخانههای نورد میلگرد ظرفیت و توانایی استفاده از دمای کن نورد را دارند.

نورد شاخهای

به هنگام نورد میلگردها و مفتولهای نازک، بهرهوری به صورت طبیعی کم است. برای افزایش تولید، تکنیک نورد شاخهای (slit rolling) بازدهی خوبی دارد و هزینه کمی در مقایسه با نورد دو خطی (strand rolling) میبرد.

تغییرات بازار جهانی در مورد انرژی حتی بر واحدهای کوچک فولاد فشار میآورد تا مصرف انرژی را بهبود بخشند. در یک کوره قوسی آلمانی، مصرف انرژی الکتریکی از 630 به 400 کیلووات ساعت بر هر تن فولاد کاهش یافت. برای کارخانههای نورد، امکان صرفهجویی در جدول ۲ نشان داده شده است.

در اغلب کارخانههای نورد، با استفاده مناسب از انرژی، صرفهجویی زیادی میتوان انجام داد.

محصولات تخت

در گذشته، نیاز به محصولات بلند در مراحل صنعتی شدن، عمده مصرف فولاد را در بر میگرفت، اما توسعه صنعت سهم محصولات تخت را افزایش داده است. به عنوان نمونه، در سال 1960 در مکزیک مصرف فولاد 15/1 میلیون تن با 40 درصد محصولات تخت بوده است. در سال 1978 مصرف به 05/6 میلیون تن با 58 درصد محصولات تخت رسید. یک کارخانه مدرن نورد گرم تسمه، 3 تا 5 میلیون تن تسمه پهن در سال تولید میکند (که هزینه کارخانه بسیار بالاست). این کارخانهها برای کشورهای پیشرفته مناسب نیستند، بنابراین اخیرا تکنیک ریختهگری تختال نازک (thin slab casting) و ریختهگری تسمه به وجود آمده است که هزینه سرمایهگذاری و عملیات آن کمتر است. مشخصات تکنولوژیهای جدید در جدول ۳ آمده است.

در ریختهگری تختال نازک، مثلا مدل Hazeleh و نیز Hitachi و kawasaki، فولاد بین دو تسمه

متحرک فولادی ـ که یک قالب نازک تشکیل میدهند ـ ریخته میشود. اختلاف این دو

کارخانه در آن است که در اولی از قالب افقی شیبدار و در دومی از قالب عمودی

استفاده میشود. Schloemann-Siemag از قالب نوسانی عمودی کرده است، اما با شکل خاصی در منطقه ریختن، که

پهنتر است تا بتوان از امکان نازل غوطهور

(submerged

nozzle) استفاده کرد. بعد از

کوششهای اولیه، اولین خط تکی صنعتی اکنون در شرکت نیوکور (Nucor) امریکا نصب شده

است. طرح ریختهگری تختال نازک به صورت ریختهگری افقی شمشال در امریکا مورد آزمایش

است. ریختهگری تسمه نیز تحت بررسی است. مذاب فولاد در بین دو غلتک موازی، که یک

قالب کوتاه عمودی تشکیل میدهند، ریخته میشود. در ریختهگری تسمه بسیار نازک،

مذاب فولاد روی یک غلتک دوار منجمد، یا روی یک قالب متحرک افقی پاشیده میشود. این

روشهای جدید در آینده نزدیک در مقیاص صنعتی مطرح خواهند شد./

|

جدول ۱: بهرهوری کوره قوس الکتریکی در شرایط کاری مختلف | |

|

وضعیت |

t/MVAhr |

|

معمولی |

1/1 |

|

بدون پیشگرام قراضه |

5/1 |

|

پیشگرام قراضه تا دمای 500 |

2 |

|

پیشگرام قراضه تا دمای 900 |

8/2 |

|

جدول ۲: امکان صرفهجویی در کارخانههای نورد | |

|

وضعیت |

امکان کاهش مصرف انرژی (درصد) |

|

بارگیری مستقیم شمش گرم |

21 |

|

بهرهبرداری صحیح از خط نورد |

10-20 |

|

نورد بدون شیار |

13 |

|

نورد شاخهای |

18 |

|

نورد در دمای کم: |

|

|

750 |

45 |

|

950 |

17 |

|

بلکوک با کاهش شدید سطح مقطع |

5-20 |

|

نورد endless |

5-10 |

|

جدول ۳: تکنولوژی جدید در ریختهگری | |||

|

مواد |

ضخامت (میلیمتر) |

سرعت ریختهگری (متر بر دقیقه) |

ظرفیت سالانه (میلیون تن) |

|

ریختهگری تختال نازک |

30 – 40 |

10 – 25 |

5/1 |

|

ریختهگری تسمه |

5 – 25 |

20 – 30 |

25/0 – 4/0 |

|

ریختهگری تسمه بسیار نازک (ورق) |

5/0 – 1 |

600 |

3/0 |

منبع:

P. O. Strandell; "The importance of Mini-mill for the steel industry"; Modernization of steel rolling; International Academic Publishers; 1989

نشریه فراز، شماره ۱۳، سال ۱۳۷۸

برسی انواع روشهای خنک کاری پره های توربین

ساختار :

رشته : مکانیک

فهرست مطالب تحقیق :

مقدمه

انواع خنک کاری

خنک کاری جابجایی

خنک کاری پاششی

خنک کاری لایه ای و.....

Thin Slab Casting

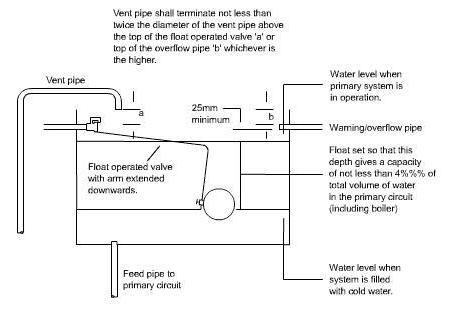

تعیین محل نصب مناسب برای مخزن انبساط باز و بهره برداری از آن

در سیستم های حرارت مرکزی شوفاژ، منبع انبساط وظیفه تنظیم فشار آب سیستم را بر عهده دارد و از افزایش و کاهش فشار آب در داخل سیستم جلوگیری می کند. هنگام راه اندازی سیستمهای گرم کننده مانند شوفاژ، آب داخل سیستم به دلیل بالارفتن درجه حرارت منبسط شده و حجم آن زیاد می شود. این ازدیاد حجم در مخزن انبساط تخلیه شده از بالا رفتن فشار سیستم جلوگیری می کند و همچنین در موقع سرد شدن آب در سیستم، حجم آب منقبض شده و منبع انبساط با جبران کاهش حجم از ایجاد فشار منفی در سیستم جلوگیری می کند. به این ترتیب در سیستم های گرمایشی شوفاژ وظیفه حفظ تعادل فشار آب سیستم، بر عهده مخرن انبساط می باشد. مخرن انبساط از نظر عملکرد به دو نوع باز و بسته تقسیم می شود.

منبع : http://www.masoodvahidi.blogfa.com/

مخزن انبساط بسته نیز چنانچه از اسم آن معلوم است به صورت بسته بوده و فشار آب در داخل آن در حد ارتفاع آب در سیستم تنظیم می گردد و با تغییر دمای آب و در نتیجه انبساط و انقباض آب، فشار آب را در یک حد ثابت نگه می دارد. این نوع مخزن انبساط بطور معمولی در داخل موتورخانه نصب می گردد ولی می توان آن را در جای مناسب دیگر نیز نصب کرد.

در مخزن انبساط باز، چنانچه از اسم آن پیدا است سطح آب مخزن به اتمسفر ارتباط دارد و فشار آب در داخل مخزن صفر می باشد. در این نوع مخازن سطح آب توسط یک شناور کنترل می شود. در صورت بروز انبساط در حجم آب داخل سیستم، مقدار حجم آب افزایش یافته از طریق سرریز مخزن تخلیه می گردد و در موقع راه اندازی سیستم آب از طریق مخزن به داخل سیستم تزریق می گردد. همچنین به هنگام خنک شدن آب داخل سیستم و انقباض آن، کاهش حجم آب سیستم را جبران می کند. این نوع مخزن در بالاترین نقطه سیستم نصب می گردد. در اکثر پشت بام ساختمان ها می توان یک مخزن انبساط بسته را ملاحظه نمود. برای بهره برداری از این مخازن توصیه شده که در طی سال در هر فصل حداقل یکی دو بار از منبع انبساط بازدید کرد و از سالم بودن اتصالات و بخصوص شناور آن اطمینان حاصل کرد.

در روش موجود نصب و بهره برداری از مخزن انبساط با توجه به اتصال لوله رفت و برگشت منبع انبساط به کلکتور رفت و برگشت، به طور طبیعی و بخصوص در زمان کار پمپ سیرکوله، آب داغ به داخل مخزن انبساط ریخته شده و از طریق لوله برگشت به سیستم وارد میگردد. این کار باعث می شود که آب داخل مخزن انبساط همیشه گرم باشد. گرم بودن این مخزن که معمولاً در محوطه باز نصب می گردد سبب اتلاف مقدار زیادی از انرژی سیستم می گردد. مقدار این اتلاف در صورتی که عایقکاری خوب نشده باشد بین %20 تا %25 است یعنی حدود ربع انرژی مصرفی توسط مشعل فقط در این نقطه از مخزن انبساط به هدر می رود.

- برای جلوگیری از اتلاف انرژی سیستم در منبع انبساط انجام اقدامات ذیل بسیار مفید خواهد بود.

- تبدیل منبع انبساط از نوع معمولی ایستاده به نوع دیواری و نصب آن در بالاترین نقطه داخل ساختمان به دیوار نزدیک سقف در داخل حمام و قرار دادن سرریز آن به صورت مرئی.

بستن شیر رفت به مخزن انبساط: با انجام این کار غیرمتعارف از ورود آب داغ به مخزن انبساط جلوگیری می شود و در نتیجه دمای مخزن انبساط به آب سرد تبدیل می شود. البته با بستن شیر ورودی به مخزن انبساط هیچ مشکلی در فشار سیستم بوجود نمی آید چرا که منبع انبساط از طریق لوله برگشت به کلکتور برگشت متصل است و هر گونه انبساط آب سیستم از طریق کلکتور رفت به وسایل گرمایش نظیر حداقل مخزن دوجداره آب گرم، وارد شده و از آن به کلکتور برگشت منتقل شده و به مخزن انبساط منتقل می گردد. یعنی وجود یک لوله برگشت برای حفظ فشار در سیستم کافی است. حال با بستن شیر لوله رفت به مخزن انبساط دو فایده برای سیستم نسبت به حالت قبلی بوجود می آید. اول اینکه از اتلاف انرژی در این نقطه بطور کامل جلوگیری می گردد و فایده دوم این است که انرژی الکتروپمپ سیرکوله به طور کامل جهت گردش سیال در داخل سیستم گرمایشی صرف می گردد و از اتلاف انرژی الکتریکی سیال در داخل منبع انبساط جلوگیری می گردد. در این روش در مقایسه با روش رایج فعلی، مدت زمان کارکرد الکتروپمپ به مقدار زیادی بیش از 40% کاسته می شود یعنی پمپ در زمان کمتری گرما را از دیگ به لوازم گرمایش منتقل کرده و استراحت بیشتری می نماید. (هرکس می تواند در فصل زمستان تنها با بستن شیر رفت به منبع انبساط اثر این عمل در کاهش زمان پمپاژ را اندازه گیری کند.)

در این تصویر، سرریز مخزن انبساط به فلاش تانک وارد شده است. در صورت هر گونه مشکل در فلوتر صدای آن براحتی به گوش خواهد رسید. لذا زمان بازدید مخزن به جای فصلی به روزانه تبدیل خواهد شد!

با توجه به این که این روش هیچ فرقی در عملکرد مخزن انبساط با روش موجود ندارد ولی در مقابل از اتلاف بیش از 25% انرژی جلوگیری می کند توصیه می گردد حتماً این کار را انجام دهند و از اتلاف انرژی جلوگیری نمایند. این کارشناس این روش را در چند ساختمان اجرا کرده ام و الان بیش از سه سال است که با این روش از تاسیسات موتورخانه چند واحد مسکونی بهره برداری می گردد.

البته برای اجرای این روش در تاسیساتی که منبع انبساط در پشت بام ساختمان ها نصب شده است لازم است در فصول سرد سال شیر لوله رفت به مخزن انبساط بطور جزئی جهت جلوگیری از یخ زدگی باز شده باشد و مخزن بطور کامل پوشش داده شده و عایق کاری شود.

توازن بازده ( کارآیی ) پمپ ها با NPSH

توازن بازده ( کارآیی ) پمپ ها با NPSH

جهت انتخاب یک پمپ بایستی پارامترهای زیادی از جمله دبی , هد , نوع سیال و بازده پمپ را در نظر گرفت الیور برینگشاو (Oliver Brigginshaw ) مدیر عامل شرکت Amarinth یکی از شرکت های متخصص طراحی و ساخت پمپ توضیح می دهد که با در نظر گرفتن NPSH مناسب برای پمپ چگونه می توان هزینه پمپ را کاهش داد

با توجه به اینکه فشار پایین تر از فشار بخار سیال در مکش پمپ می تواند باعث آسیب رسیدن به پمپ به دلیل ایجاد کاویتاسیون گردد پس اهمیت NPSH بسیار مهم می باشد در بیان ساده تر در پدیده کاویتاسیون در مکش پمپ حباب هایی ایجاد می گردد که برخورد این حباب ها به پروانه و ترکیدن آنها باعث آسیب رسیدن به پمپ و ایجاد سرو صدای نامناسب می گردد

ارتباط بین NPSHa و NPSHr

برای جلوگیری از این مشکل بایستی NPSH پمپ به درستی انتخاب گردد لذا نیاز است با متخصصان این امر مشورت و اطمینان از آن حاصل گردد در شکل نشان داده شده ارتباط بین NPSHa و NPSHr نشان داده شده است

NPSHa در اصل محاسبات مربوط به سر مکش استاتیک , تلفات اصطکاک , فشار اتمسفر و فشار بخار مایع است . در یک فرآیند صنعتی مخلوطی از مواد شیمیایی ممکن است به دلیل اینکه در جداول ترمودینامیکی فشار بخار آن موجود نیت نیاز به انجام تست های تجربی داشته باشد ضتی ممکن است در طول فرآیند تغییرات هد صورت پذیرد پس تعدادی از پارامترها بایستی بصورت آزمایشگاههی تعیین گردد .

سازندگان پمپ ها همیشه NPSHa را ارائه می دهند همچنین همیشه NPSHa < NPSHr می باشد ( حدود 0.5 متر کمتر ). بطور کلی سازندگان پمپ طراحی پمپ های خود را بر مبنای حداکثر بهره وری پمپ ارائه می دهند . کارآیی یک پمپ بستگی به سرعت سیال در پمپ دارد و این پارامتر بر مبنای NPSHa پمپ توسط سازندگان ارائه می گردد .

کارآیی پمپ پارامتر مهمی است اما تنها پارامتر مهم پمپ نمی باشد و دستیابی به هد استاتیک یک پمپ در راندمان مطلوب خود ممکن و یا غیر ممکن می سازد

پروانه آسیب دیده بواسطه کاویتاسیون

تکنیک های مدل سازی کامپیوتری به این این امکان را می دهد تا وضعیت دینامیکی سیال را بررسی نماییم با این حال بسیری از سازندگان پمپ ها در سراسر جهان از این نرم افزارها برای طراحی پمپ ها استفاده می نمایند

منبع :http://www.masoodvahidi.blogfa.com/