وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامجزوه عالی از مقاومت مصالح

آنچه در ادامه برای شما عزیزان آماده دانلود شده یک جزوه عالی از مقاومت مصالح است که برای اولین بار در سایت مکانیک ایران به صورت کامل و با تمامی مباحث مقاومت مصالح ۱ و ۲ برای شما دوستان آماده شده است. این جزوه سرکلاس دکتر فاطمی از دانشگاه آزاد پردیس نوشته شده و بسیار تمیز و خوش خط نگارش شده و دانلود آن به همه شما عزیزان توصیه میشود ضمن تشکر از این دوست عزیز و تمام عزیزانی که منابع مفید خود را را در اختیار ما قرارمی دهند از شما دعوت میشود در ادامه به دانلود این جزوه ۱۴۰ صفحه ای بپردازید.این جزوه به تایید دکتر فاطمی نیز رسیده است که همکنون می توانید از سرور های قدرتمند مکانیک ایران دانلود نمایید.

دانلود از سرور قدرتمند مکانیک ایران

کتاب آموزش مدلسازی المان محدود و شبیه سازی در نرم افزار انسیس (ANSYS

در این پست از مکانیک ایران برای شما دانشجویان و علاقه مندان رشته مکانیک کتاب آموزش مدلسازی المان محدود و شبیه سازی در نرم افزار انسیس (ANSYS Workbench) را تهییه کرده ایم.

فیلم های فارسی آموزش مقاومت مصالح ۱ (دانشگاه صنعتی شریف)

دانلود فیلم های فارسی آموزش مقاومت مصالح ۱

برای تحلیل و طراحی یک سازه مشخص نیازمند محاسبه تنش ها و تغییر شکل های ایجاد شده در آن هستیم که در درس مقاومت مصالح این موارد پوشش داده می شود. این فیلم های آموزشی میتواند راهنمایی بسیار ارزشمندی برای دانشجویان رشته مکانیک باشند و نیز افرادی که در درس مقاومت مصالح ۱ با مشکل روبه رو میشوند و یا فرصت حضور در کلاس های درس مقاومت مصالح را ندارند میتوانند فیلم های فارسی آموزش مقاومت مصالح ۱ را که توسط جناب اقای دکتردهقانی فیروزآبادی تهیه شده اند را دانلود نمایید.

درباره استاد : روح الله دهقانی فیروزآبادی

دکتر دهقانی استاد دانشکده مهندسی هوافضا دانشگاه صنعتی شریف است. وی تحصیلات دوره کارشناسی و کارشناسی ارشد و دکترا خود را در دانشگاه صنعتی شریف در رشته مهندسی هوافضا به پایان رساند. زمینه کاری مورد علاقه وی نانو مکانیک می باشد. او در حال حاضر به عنوان دانشیار در دانشگاه صنعتی شریف فعالیت می نماید.

مقاومت مواد یا مقاومت مصالح (به انگلیسی: Strength of materials) بخشی از علم مواد است که به مطالعهٔ استحکام مواد مهندسی و رفتار مکانیکی آنها در حالت کلی (مانند تنش، کرنش، تغییر شکل و رابطههای میان تنش و کرنش) میپردازد.

مقاومت مواد یا مقاومت مصالح علمی هست که در آن به بررسی رفتار مواد در تحمل تنشها بر اثر بار وارد شده و تغییر شکل آنها میپردازد.

اغلب این بررسیها به روشهای مختلف برای محاسبه تنشهای سازههایی مانند تیرها، ستونها و شفت اشاره دارد. روشهای مورد استفاده برای پیش بینی پاسخ ساختار مواد در برابر بارگذاریها و حساسیت آنها نسبت به حالتهای مختلف شکست است.

سرفصل های جلسات :

جلسه اول – مقدمه ای بر مقاومت مصالح و مکانیک مواد

جلسه دوم – آشنایی با خواص مواد

جلسه سوم – حالات تنش

جلسه چهارم – ضریب اطمینان در طراحی

جلسه پنجم – بارگذاری محوری – خرپاها

جلسه ششم – تحلیل سازهی خرپا به کمک کامپیوتر

جلسه هفتم – بارگذاری محوری – شفتها و ستونها

جلسه هشتم – کرنش و تنش حرارتی

جلسه نهم – حل و بررسی چند مسئله در تنش محوری

جلسه دهم – تنش و کرنش چند محوره

جلسه یازدهم – مخازن تحت فشار

جلسه دوازدهم – مخازن تحت فشار– سیال تراکم پذیر

جلسه سیزدهم – مخازن تحت فشارتحت بار ترکیبی

جلسه چهاردهم -مخازن تحت فشار با هندسه ی دلخواه، تنش برشی

جلسه پانزدهم – کرنش برشی و تنش پیچشی در میلهها

جلسه شانزدهم – پیچش پلاستیک – پیچش مقاطع جدارنازک

جلسه هفدهم – تیرها – توزیع نیروی برشی و ممان خمشی

جلسه هجدهم – خمش در تیرها

جلسه نوزدهم – خمش میله – خمش تاب ها

جلسه بیستم – تنش و تغییر شکل قاب ها بر اثر بارگذاری ترکیبی

جلسه بیست و یکم – تنش و تغییر شکل قاب ها بر اثر بارگذاری ترکیبی

جلسه بیست و دوم – رابطه تنش برشی و مدل خمشی

جلسه بیست و سوم – توزیع برش در مقاطع جدار نازک و مرکز برش

جلسه بیست و چهارم – بهینه سازی تیر ها – دایره مور

جلسه بیست و پنجم – اصلاح جلسه ۱۱ و دایره مور

فیلم های قالب تزریق پلاستیک

فیلم های قالب تزریق پلاستیک

تجهیزات جانبی دستگاههای تزریق پلاستیک

تولید دستگیره با قالب دو مرحله تزریق1

تولید دستگیره با قالب دو مرحله تزریق۲

تولید قطعاتی با قالب دو مرحله تزریق

تولید ظروف غذا با 2 مرحله تزریق جداگانه

تولید جای آب معدنی و ظروف مواد شوینده و بهداشتی (با قالبهای بادی)

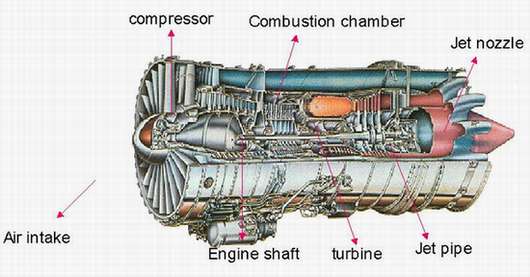

پاورپوینت تشریح موتور جت

پاورپوینت تشریح موتور جت (فارسی ) و همچنین

دانلود پاورپوینتی درزمینه توربین بخار

برای دانلود به ادامه مطلب بروید

ماشین مته شعاعی

ماشین مته شعاعی

تهیه کننده : آرمین خاکپور

وقتی مته کاری قطعه کار برای ماشین های مته حساس یا ماشین مته عمودی سنگین می شود ،می توانیم از ماشین مته شعاعی استفاده کنیم.کلگی این ماشین _ شامل موتور محرکه، گیریبکس واسپیندل _ بر روی یک بازوی افقی قرار دارد و می توان آن را درجهت شعاعی به عقب وجلو جابجا کرد .این بازو در جهات بالا وپایین و به صورت گردش حول ستون ماشین نیز قابل حرکت است. سوراخ هایی با قطر حد اکثر 3.5 اینچ را با این ماشین ها می توان سوراخ کاری کرد...

حجم فایل:1.6 مگابایت

آشنایی با شرکت ذوب آهن اصفهان

آشنایی با شرکت ذوب آهن اصفهان

1- تاریخچه شرکت سهامی ذوب آهن

ایران در قرون و اعصار گذشته ، از جهت آشنایی با نحوه به دست آوردن فولاد ، همسطح و همتراز دیگر جوامع و تمدن های بزرگ بود. اما در سه قرن اخیر به لحاظ سیطره کشورهای غربی و پیشرفت سریع آنان و اضمحلال صنایع داخلی ، در زمره وارد کنندگان محصولات فلزی قرار گرفته و ایجاد یک کارخانه ذوب آهن که مادر صنایع محسوب می شد به عنوان یک آرمان ملی از دوره قاجاریه مطرح بوده ، که همواره با موانع متعددی از جمله مشکلات سیاسی خارجی و داخلی و محدودیت های مالی مواجه بوده است.

تا این که در چهارچوب پروتکل همکاری های فنی و اقتصادی بین دولتهای ایران و شوروی سابق، احداث کارخانه ذوب آهن ، خط لوله سراسری گاز و کارخانه ماشین سازی مورد توافق قرار گرفت و موافقت نامه ای به امضاء رسید که در 23 دی ماه 1344 به تصویب مجلس رسید.

یکی از اصول این توافق نامه همکاری دولت شوروی در زمینه احداث کارخانه ذوب آهن در ایران بود و بر همین اساس شرکت ملی ذوب آهن ایران ، قرارداد لازم را با موسسه تیاژ پرم اکسپورت شوروی برای تهیه طرح و تجهیزات کارخانه و طراحی و تجهیز معادن سنگ آهن و زغال سنگ و سنگ آهک منعقد کرد .

کارشناسان شوروی با توجه به محدودیت منابع مالی و مواد اولیه ، خصوصا ذخایر شناخته شده معادن زغال سنگ ، ظرفیت کارخانه را 550 هزار تن فولاد در سال تعیین کردند که مورد موافقت قرار گرفت . متعاقبا کارشناسان ایرانی و شوروی اطراف شهر اصفهان را از نظر استحکام طبقات زمین ، موقعیت محل از نظر زلزله ، تأمین آب ، گاز ، انرژی الکتریکی و سایر موارد اولیه و خطوط ارتباطی و عوامل فنی ، اقتصادی و اجتماعی مورد بررسی قراردادند .

در نتیجه مطالعات آنها ، دشت طبس واقع در 45 کیلومتری جنوب غربی اصفهان و در پنج کیلومتری زاینده رود و در کنار جاده اصفهان - شهرکرد برای احداث کارخانه ، مناسب تشخیص داده شده و قطعیت یافت .

در سال های بعد به ترتیب با راه اندازی کارگاه های مختلف، در سال 1350 محصول چدن به مرحله بهره برداری رسید و تولید محصولات فولاد ساختمانی در سال 1351 آغاز گردید و بهمین ترتیب توسعه و راه اندازی طرح ها همچنان ادامه یافت تا امروز که کارخانه ذوب آهن تولیدی بیش از 2.2 میلیون تن در سال دارد.

کارخانه ذوب آهن را نمی توان تولید کننده آهن محض دانست. بلکه تولید انواع مواد شیمیایی که خود ماده اولیه کارخانجات دیگر می باشد را می توان جزو محصولات تولیدی جنبی دانست که علاوه بر تأمین نیاز داخلی کارخانه، مازاد آن به بازارهای داخلی و خارجی عرضه می شود.

قسمت های عمده کارخانه در بخش بهره برداری شامل خط تولید و قسمت های سرویس دهنده می باشد.

1- بخش های اصلی خط تولید عبارتند از: بخش آگلومراسیون، بخش تولیدات کک و مواد شیمیایی، بخش کوره بلند، بخش فولاد سازی و مهندسی نورد.

2- بخش های سرویس دهنده که در حقیقت عملیات تعمیر و نگهداری و سرویس تجهیزات خط تولید را به عهده دارند عبارتند از: مهندسی های نیروگاه ها، تولید انرژی، آبرسانی، اتوماسیون و ارتباطات،بخش های آزمایشگاه مرکزی، مهندسی تعمیرات و نگهداری، راه آهن و قسمت فنی بهره برداری، بخش تولیدات نسوز و آهک. قسمت های تحت پوشش مدیریت طرح و برنامه شامل امور مالی و بازرگانی، نیروی انسانی و روابط اجتماعی و دیگر بخش های مدیریتی می باشند که هر یک به نوعی عهده دار امور مربوط به کارخانه می باشند.

در ادامه به شرح خط تولید فولاد در کارخانه ذوب آهن پرداخته می شود.

1-2- آگلومراسیون و احیاء

کلوخه سازی یا آگلومراسیون به مجموعه عملیات خرد شدن،دانه بندی،مخلوط شدن و پختن مواد گفته می شود که تولید نهائی آن کلوخه یا آگلومره می باشد. وظیفه اصلی اگلومراسیون تولید آگلومره با شرایط فنی مناسب جهت مصرف در کوره بلند است . مصرف آگلومره نسبت به مصرف مستقیم سنگ آهن به دلیل یکنواختی آنالیز مواد شیمیایی و احیاء پذیری بهتر به راندمان کوره بلند تأ میزان 30 درصد کمک کرده و همچنین مصرف کک را تا میزان 70 درصد کاهش می دهد.

بخش آگلومراسیون کارخانه ذوب آهن اصفهان از سه قست عمده زیر تشکیل شده است:

1- انبار مواد خام

2- قسمت آماده سازی مواد

3- قسمت پخت

البته علاوه بر این سه قسمت فوق کارگاه های کمکی که به منظور تعمیرات و غیره تعبیه شده اند نیز در بخش آگلومراسیون وجود دارد و در این قسمت به تشریح مختصری از قسمت های فوق الذکر می پردازیم.

1-1-2- انبار مواد خام

وظیفه اصلی انبار مواد خام عبارتست از:

الف ـ دریافت مواد اولیه مناسب از نظر کمی و کیفی و ذخیره سازی آنها

ب- همگن کردن مواد

ج - ارسال مواد به واحدهای مصرف کننده

این انبار دارای 15 سکو با ظرفیت هر سکو هفتاد تا هشتاد هزار تن می باشد.

در این انبار مواد مختلفی از قبیل سنگ آهک ، سنگ آهن ، سنگ منگنز ، سنگ کوارتزیت ، سنگ فلورین ، سنگ دولومیت ، سنگ آهن منگنزدار و کندله طرح قائم برای تأمین مواد مورد نیاز قسمت های آگلومراسیون ، کوره بلند، کنورتور و طرح قائم تعبیه گردیده است. علت قرار دادن انبار این است که در صورت نرسیدن مواد اولیه کارخانه بعلل خرابی راه ها یا ریل ها و غیره عملیات کارخانه متوقف نشده و خللی در آن ایجاد نشود.

از این انبار ذرات ریز سنگ آهن به آگلومراسیون و ذرات درشت آن که عیوب ذرات ریز را در کوره بلند ایجاد نمی کند تبدیل شده و مستقیماً به طرف کوره بلند حمل می شود.

انبار مواد خام از تعدادی انبار مجزا برای ذخیره نمودن سنگ آهن و سنگ های دیگر تشکیل یافته است.

مسیر حمل مواد در انبار مواد خام

حمل سنگ آهن از معادن مختلف که توسط واگن های راه آهن انجام می شود پس از ورود به کارخانه در دو محل تخلیه می شوند.

1-در واگن برگردان در اثر واژگون نمودن واگن ها

2-در بونکرهای تخلیه واگن های ته ریز (مخازن مخصوص)، که در این محل زیر واگن ها باز شده و مواد تخلیه می شوند.

البته علاوه بر دو محل فوق که فقط تخلیه واگن های راه آهن در آن انجام می شود بونکرهای دیگری نیز وجود دارد که از آنها برای تخلیه ماشین های کمپرسی استفاده می شود.

مواد تخیله شده از سه محل فوق، توسط نوار نقاله به انبارهای مواد خام حمل شده و در آنجا مواد توسط دستگاه مخصوصی به نام کپه کن بشکل منشورهائی کپه می شوند. سپس دستگاهی به نام همگن کن (برداشت کننده) مواد را از کپه ها برداشت کرده و توسط نوار نقاله بطرف کوره بلند، آگلومراسیون و کنورتور ارسال می نماید.

2-1-2- قسمت آماده کردن مواد

در این قسمت مواد ارسالی از انبار مواد خام که توسط نوار نقاله های مختلفی حمل می شوند به همراه سایر موادی که در کلوخه سازی لازم است پس از عملیات مختلفی مانند خردکن و سرند کردن در بونکرهائی (مخازن مخصوص) جمع گردیده و سپس از هر ماده به مقدار معینی که قبلاً محاسبه گردیده برداشت و پس از مخلوط کردن ابتدائی توسط نوار نقاله به قسمت پخت فرستاده می شود.

لازم به تذکر است که مخلوط کردن مواد برای یکنواخت نمودن خواص کلوخه تولید شده است.

بطور کلی مواد خام مصرفی برای تولید کلوخه و نقش هر کدام در زیر تشریح گردیده است.

1-سنگ معدن ریز

2-سنگ آهک برای بهتر کردن خواص کلوخه بدست آمده و بهبود عملیات کوره بلند.

3-کک که در اثر اشتعال باعث تولید حرارت و در نتیجه پخته شدن مواد خام و تبدیل به کلوخه می شود.کک مصرفی باعث احیاء جزئی سنگ آهک می شود.

۴-کوارتزیت برای بهبود عملیات کوره بلند و بهتر کردن خواص کلوخه.

5-دولومیت برای بهبود عملیات کوره بلند و بهتر کردن خواص کلوخه.

۶-سنگ منگنز برای بهبود عملیات کوره بلند و بهتر کردن خواص.

7-گرد و غبار کوره بلند و پوسته های اکسیده حاصله از نورد برای اقتصادی بودن عملیات کوره بلند و نورد و هدر نرفتن این مواد.

۸-مواد برگشتی کلوخه که از ذرات ریز کلوخه های آماده تشکیل یافته است و این مواد نیز برای تولید کلوخه ای با خواص مطلوب لازم می باشد.

3-1-2- کارگاه پخت

در این قسمت مواد نیمه مخلوط شده که از قسمت آماده سازی مواد خام توسط نوار نقاله حمل گردیده پس از قرار گرفتن در مخازن مربوطه (بونکرهای مواد آماده) مجدداً مخلوط و مرطوب می شوند. چرا که مرطوب شدن باعث بهبود عملیات پخت مواد خام می گردد. پس از این عملیات مواد آماده شده وارد ماشین پخت یا آگلو ماشین گردیده و بلافاصله زیر مشعل قرار می گیرند. لازم به تذکر است که در زیر این مواد آماده قشری از کلوخه های نسبتاً درشت که قبلاً کلوخه شده اند بنام پاستل برای بهبود عملیات قرار می دهند. مشعل حرارت لازم را به مواد خام داده و سطح آنها را خمیری می کند. در اثر خمیری شدن ذرات باعث چسبیده شدن آنها به یکدیگر شده و ذرات ریز بهم چسبیده تشکیل ذرات درشت تر را می دهند. این قطعات درشت پس از فرم گرفتن کامل از قسمت انتهای ماشین خارج می شوند و چون امکان دارد این کلوخه های بدست آمده بزرگتر از حد معمول باشند آنها را خرد و سپس سرند می کنند. ذرات ریز سرند شده برگشت داده شده و آنها را دوباره با مواد اولیه مخلوط کرده و عملیات تولید کلوخه را تکرار می کنند. این مواد را به نام مواد برگشتی می نامند. ذرات نسبتاً درشت را نیز روی ماشین پخت و زیر مواد اولیه قرار دهند. کلوخه های بدست آمده در سردکنی به نام سردکن مستقیم یا لنت سردکن خنک شده و سپس ذرات درشت آن را توسط نوار نقاله بطرف کوره بلند حمل می نمایند.

2-2- بخش کک سازی و تولید مواد شیمیایی

بخش کک سازی

چون زغال سنگ سنگ نمی تواند کلیه شرایط لازم را به عنوان سوخت کوره بلند داشته باشد لذا عملیاتی روی آن انجام می گیرد تا شرایط لازم برای شارژ کوره بلند را پیدا کند. تغییراتی که از تبدیل زغال سنگ به کک حاصل می شود عبارتند از:

1-افزایش درصد کربن و در نتیجه افزایش ارزش حرارتی.

2-بالا رفتن مقاومت در مقابل عوامل مکانیکی از نظر ضربه، فشار، سقوط و سایش.

3-نقصان درصد مواد اضافی و مضر که در اثر متصاعد شدن گازها و مواد فرار زغال سنگ حاصل می شود.

4-افزایش سطح مفید برای سوختی بهتر که با متخلخل شدن کک تأمین می شود. لازم به تذکر است که کک علاوه بر تأمین انرژی حرارتی لازم در کوره بلند عمل احیاء سنگ معدن را که از اکسیدهای آهن تشکیل شده است انجام می دهد.

بخش تولیدات کک و مواد شیمیائی شامل یک واحد تحقیقاتی،پنج کارگاه اصلی و سه کارگاه سرویس مکانیکی،برقی وتامین انرژی از جمله کارگاه تامین کننده آب و بخار است. این بخش قادر است در سال 1465000تن زغال سنگ را به 1135000تن کک،8817تن سولفات آمونیوم،55680تن قطران و6349تن بنزن خام تبدیل نماید.

کارگاه کک سازی شامل سه بخش است:

۱- بخش زغال

۲- بخش کک

۳- بخش بازیابی مواد شیمیایی

1- بخش زغال

وظیفه بخش زغال آماده سازی زغال سنگ جهت شارژ در باطری کک سازی است. زغال سنگ از معادن داخلی باب نیزو ،پابدانا، هُجِدک ، زیرآب ، سنگ رود ، شاهرودو غیره توسط راه آهن و یا از معادن خارجی،از طریق بندر و توسط کامیون به کارخانه حمل می شود. در کارخانه واگن های محتوی زغال سنگ به نوبت در واگن برگردان قرار می گیرند و توسط آن واژگون می شوند. در نتیجه زغال سنگ به داخل بونکرهای زغال که در زیر دستگاه واگن برگردان و در عمق m15 قرار دارند ریخته می شود. سپس زغال سنگ بطور یکنواخت بوسیله ریخته میشودو توسط نوارهای نقاله در زیر بونکرها بطرف جدا کننده مغناطیسی حمل می شود. در جدا کننده مغناطیسی قطعات فلزی که با زغال سنگ مخلوط شدهاند جدا می شود. پس از آن زغال سنگ از یک سری دستگاه های خرد کننده عبور نموده و بوسیله نوار نقاله که در زیر آن می باشد به بالای سیلوهای زغال که در دو ردیف ده تایی قرار دارند برده می شود و بر حسب مارک زغال هر نوع زغال سنگ در سیلوی مربوطه شارژ می شود. سپس زغال با مشخصات فیزیکی و شیمیائی خاص، به مقدار معینی و مطابق درصد مشخص شده از واحد تحقیقات، از زیر هر سیلو و به روش لرزش خارج و بر روی نوارهای نقاله سراسری می ریزد. بدین ترتیب مارک های مختلف زغال با درصدهای معینی با هم مخلوط می شوند. این مخلوط در آسیاب های بعدی به اندازه های زیر سه میلیمتر خرد می شوند و در مسیر حرکت زغال سنگ آب بر روی آن پاشیده می شود تا علاوه بر جلوگیری از ایجاد گردو غبار، رطوبت لازم برای زغال نیز تأمین شود. در اینجا وظیفه بخش زغال پایان می یابد و زغال سنگ آماده که دارای رطوبت کافی و ابعاد مناسب و درصدهای مناسب از انواع مختلف زغال سنگ می باشد بطرف برج زغال فرستاده می شود.

2-بخش کک

کارگاه کک از دو باطری کک سازی یکی با 57 و دیگری با 73 سلول تشکیل شده است. کوره های مکعب مستطیل شکل و موازی با هم را سلول تولید کک گویند. در این بخش، در هر بار 22 تن زغال سنگ آماده در برج بوسیله واگن شارژ در باطری کک سازی شارژ شده و در طول مدت معینی(حدودا 15 الی 20 ساعت) که پریود کک سازی نامیده می شود، طی پنج مرحله وبدون وجود هوا به کک تبدیل می شود. مواد ورودی به باطری کک سازی زغال سنگ و گاز کک تصفیه شده است و مواد خروجی از آن کک و گاز کک میباشد.مراحل کار عبارتند از:

1-بخار شدن رطوبت زغال در دمای 100 درجه سانتیگراد.

2-تجزیه هیدروکربن های زغال ومتصاعد شدن گازها در دمای 300 تا 350 درجه سانتیگراد.

3-تبدیل توده زغال به مواد خمیری و پلاستیکی در دمای 350 تا 480 درجه سانتیگراد.

4-تبدیل توده پلاستیکی زغال به حالت نیم کک در دمای 480 تا 550 درجه سانتیگراد.

5-تبدیل توده نیمه جامد و نیم کک به حالت کاملا جامد و کک در دمای 550 تا 1000 درجه سانتیگراد.

باطری کک سازی که به شکل مکعب مستطیل است بوسیله دیوارهای عرضی به اطاقکهای کوچکتر تقسیم شده است. در این اطاقک ها بطور یک در میان زغال شارژ می شود و در بقیه اطاقک ها گاز کک تصفیه شده با هوا سوخته و حرارت لازم برای تبدیل زغال سنگ به کک تولید می شود.

اطاقکهائی که در آنها زغال شارژ می شود اطاقک کک و اطاقکهائی که در آنها گاز کک تصفیه شده با هوا می سوزد اطاقک گرمائی نامیده می شود. پس از پایان پریود کک سازی برای هر اطاقک کک ، دو درب طرفین اطاقک بوسیله ماشین های در باز کن و هل دهنده باز می شود و سپس بازوی ماشین هل دهنده از یک طرف داخل اطاقک کک می شود و کک گداخته را به جلو می راند. در نتیجه کک از جلو باطری خارج می شود و به داخل واگن خاموش کن می ریزد. واگن خاموش کن کک گداخته را به زیر برج خاموش کن می برد و در آنجا با پاشیده شدن آب بر روی آن که در حدود 72ـ70 ثانیه طول می کشد کک خاموش می شود. سپس واگن خاموش کن از زیر برج خاموش کن خارج شده و کک را بطور یکنواخت روی سکوی کک می ریزد. تقریباً پس از 20 دقیقه کک توسط یک سری نوار نقاله به بخش دانه بندی کک می رود و در آنجا از نظر ابعاد به سه قسمت تقسیم می شود:

1- دانه های کک کوچکتر از 25 میلیمتر که بعنوان سوخت در آگلومراسیون و قسمت های دیگر مصرف می شود.

2-دانه های کک به قطر 80 ـ 25 میلیمتر که به کوره بلند فرستاده می شود.

3-دانه های کک بزرگتر از 80 میلیمتر که مجدداً وارد بخش دانه بندی کک شده و در آنجا به قطعات کوچکتر تبدیل می گردد.

برای استفاده از گرمای گازهای سوخته شده و جلوگیری از هدر رفتن آن یک سیستم مکنده که زیر باطری کک سازی قرار دارد استفاده می شود که با استفاده از آن هوای ورودی به باطری کک سازی گرم می شود.

3-بخش بازیابی مواد شیمیائی

گازه کک پس از خروج از باطری کک سازی بطرف بخش بازیابی مواد شیمیائی فرستاده میشود در این بخش با شیوه های خاص، مواد شیمیایی مختلفی از گاز کک بدست می آید.

در حال حاضر این مواد عبارتند از:

سولفات آمونیم (که در کیسه های 50 کیلوئی بسته بندی شده و بعنوان کود شیمیائی ازت دار به مصرف کشاورزی می رسد) ، بنزن ، تولوئن ، گزیلن ، سالونت، اسید سولفوریک ، نفتالین ، فنل ، قطران و محصلولات جزئی دیگر که در تولید مواد داروئی و شیمیائی و رنگ سازی مورد استفاده قرار می گیرند. شایان ذکر است که در دنیا از گاز کک بیش از هشتاد نوع مواد بدست میآورند.به طور خلاصه روند کار به صورت زیر است:

ابتدا بوسیله پاشیده شدن آب آمونیاکی گازهاخنک شده و سپس با عبور از سپراتور قطران از گاز جدا و جهت تقطیر به پالایشگاه قطران فرستاده می شود.گاز باقیمانده پس از ورود به سرد کننده های اولیه که تعداد آنها هشت عدد است مجددا سرد شده و دمای گاز از 80 به 30 درجه سانتیگراد می رسد. آنگاه از طریق شش عدد الکتروفیلتر که نوعی رسوب دهنده است بار دیگر ذرات سنگین مثل قطران و نفتالین از گاز جدا می گردد. در ادامه مسیر گاز توسط ماشین مکنده به بخش بازیابی مواد کشیده می شود. پس از آن گاز وارد بخش اشباع کننده می شود و در اثر برخورد مستقیم گاز با اسید سولفوریک غلیظ و جدا شدن آمونیاک از گاز ماده ای بنام سولفات آمونیوم بدست می آید و پس از یک سلسله عملیات به پودر سولفات آمونیوم تبدیل می گردد. این ماده به عنوان کود شیمیائی در کشاورزی کاربرد دارد. گاز باقیمانده پس از عبور از تله اسیدی ابتدا وارد سردکننده های ثانویه شده و نفتالین خود را از دست میدهد.سپس وارد بخش جذب بنزل شده و بنزل از گاز جدا می شود که به آن بنزل خام گفته می شودو در پالایشگاه بنزل موادی از قبیل بنزن،گزیلن،تولوئن و سولونت از آن تهیه می گردد. سپس باقیمانده گاز وارد کارگاه اسید سولفوریک می شودو ترکیب گوگرد دار آن یعنی هیدروژن سولفوره توسط کربنات سدیم جذب شده و سپس به اسید سولفوریک تبدیل می شود. اسید بار دیگر به کارگاه بازیابی فرستاده می شود تا در تهیه سولفات آمونیوم مورد استفاده قرار گیرد. سپس گاز باقیمانده که همان گاز کک تصفیه شده است. گاز کک پس از تصفیه کامل بطرف باطری کک سازی بر میگردد و در اطاقک های گرمائی با هوا می سوزد. دود حاصله پس از عبور از مکنده ها وارد کانال سرتاسری دود شده و در انتها از دودکش خارج می شود.علاوه بر آن گاز کک به عنوان منابع تولیدانرژی در واحدهای دیگر نیز به کار می رود.

آگلومراسیون

بصورت بزرگتر در آوردن ذرات پودر مانند را که تحت عملیات و روش های مختلفی انجام می شود را آگلومراسیون می نامند. محصول این عملیات که بطور مصنوعی انجام می شود بنام آگلومره یا کلوخه نامیده می شود.

استفاده از کلوخه بدست آمده باعث ازدیاد راندمان تولید چدن در کوره بلند می شود. در اینجا علل عملیات آگلومراسیون و فواید استفاده از کلوخه در کوره بلند را شرح می دهیم.

2-2- کوره بلند

1-3-2- ساختمان کوره بلند

کوره بلند یا کوره دمشی کورهای است استوانه ای شکل با ارتفاع زیاد که سطح خارجی این کوره فلزی بوده و سطح داخلی آن بوسیله آجرهای نسوز پوشیده شده است. دیواره این کوره را بوسیله آب خنک می کنند. کورههای بلندازقسمتهای زیر تشکیل شده اند.

دهانه: که استوانه ای شکل می باشد و مواد از طریق آن وارد کوره می شود.

بدنه: که بعد از دهانه قرار دارد و بشکل مخروط ناقص می باشد.

شکم: که قطورترین قسمت کوره بلند است.

بستر کک: که بصورت مخروط ناقص وارونه می باشد. در این قسمت مواد بصورت مذاب در می آید.

بوته:استوانه ای شکل بوده و محل جمع محصولات مذاب یعنی چدن خام و سرباره می باشد. سیبورک های دمنده هوا و مجاری آهن و سرباره در دیواره بوته نصب و ساخته شده اند.

ماشین مسدود کننده مجرای چدن، ماشین بارکننده مجرای چدن (ماشین درل) و مکانیزم مسدود کننده مجرای سرباره در محوطه بوته قرار گرفته اند.

فونداسیون کوره: این قسمت تمام وزن کوره و مواد شارژی را تحمل می کند.

هدف اصلی بخش کوره بلند تولید چدن مذاب جهت استفـاده در بخش فـولاد سـازی یا درصورت عــدم پذیرش ، ارسال آن به کارگاه چدن ریزی است . این بخش شامل :

الف-کارگاه اصلی کوره بلند

ب- کارگاه چدن ریزی

ج- کارگاه سرباره

د- کـارگـاه آمـاده سـازی پاتیل و تاسیسات بونکرها و ذخیره سازی مواد می باشد .

کارگاه اصلی کوره بلند از طـریق کـوره بلندهای شماره 1 و 2 به تولید چدن در بخش کوره بلند می پردازد . کوره بلند شماره یک دارای حجم 1033 متر مکعب و طبق طرح تولید متوسـط سالیانـه 665 هزارتن وکـوره بلنـد شمـاره 2 دارای حجـم 2000 مـتر مکـعـب و طبق طرح تــولیـد متـوسط سالیانه 1 میلیون و 237 هـزار و 250 تن می باشد . در فـرآیند تولید چـدن در کـوره بلنـد مواد اولیه ( سنگ آهن- آگلومره پلیت- کـک وکـمک ذ وبها ) از دهانه کوره شـارژ و هـوای غنـی شده با اکسـیژن به همراه د یگرکمک سوختها ( گازطبـیعی و مازوت ) از بالای بوته به کـوره دمیده می شود.

هـوای دمیـده شـده منجـر بـه سـوختن کـک و ایجاد واکنش شده و حرارت کافی جهت احیاء ذوب سنگ آهن ایجاد می نماید. مواد مذاب د ر بوته کوره جمع و به تناوب از کوره تخلیه و پس از جدا سازی چدن و سر با ره ، از طریق جوی مخصوصی که با نسوز مناسب آماده شده است، چدن و سرباره به طور جدا گانه در پاتیل های حمل چدن و سر باره تخلیه میشوند. سپس پاتیل های سر باره توسط لکوموتیو به کارگاه دانه بندی سر باره ارسال و پا تیلهای چد ن به فولاد سازی حمل می شوند.

کارگاه سرباره

مواد ورودی به این کارگاه سرباره مذاب می باشد که دانه بندی شده یا در قسمت خرد کن به کلوخه تبد یل می گردد. سرباره دانه بندی شده به عنوان ماده اولیه در کاخانجات سیمان مورد استفاده قرار میگیرد .

کارگاه آماده سازی پاتیل

وظیفه این کارگاه نسوز چینی وآماده ساختن پاتیل های چدن جهت ذوب گیری می باشد.

تاسیسات بونکرها وذخیره سازی مواد

تهیه وذخیره سـازی مـواد اولیه مورد نیاز کوره بلند وظیفه این کارگاه است. ظرفیت بونکرهای کوره بلند شماره 1و2 به ترتیب 3m 2150 و3m 6194 می باشد.

1-3-2- مواد خام کوره بلند

مواد خام لازم برای تهیه چدن در کوره بلند عبارتند از:

1-سنگ های معدن آهن (وکلوخه یا آگلومرات)، سنگ های معدن منگنز.

2-سوخت

3-کمک ذوب ها

سنگ های معدن آهن: (و همچنین کلوخه) دارای اکسیدهای مختلف آهن (مانند Fe203 , Fe304 و...) و مقداری ناخالصی (مانند SiO2 , Al203 , CaO , P و...) می باشند.

سوخت: در حال حاضر برای تهیه چدن اغلب از سوخت جامد (کک) استفاد می شود. نقش سوخت که در تحولات فیزیکی و شیمیائی کوره بلند بسیار مهم است بر دو قسم می باشد.

1-ایجاد حرارت (در اثر سوختن) و رسیدن به درجه حرارت های بالای مورد نیاز برای احیاء سنگ آهن و ذوب آهن خام و سرباره تشکیل شده.

۲-عمل احیاء سوخت (کک) که کربن لازم برای واکنش های احیاء را تأمین می کند.

کمک ذوب ها

این مواد با مواد زائد سنگ های معدن و خاکستر کک ترکیب شده موادی با نقطه ذوب پائین بوجود می آورند. بدین ترتیب کمک ذوب ها نقطه ذوب ناخالصی ها را پائین می آورند. مهمترین کمک ذوب ها که در کوره بلند مورد استفاده قرار می گیرند عبارتند از: سنگ آهک (CaCo3) و گاهی اوقات نیز دولومیت (CaCo3-MgCo3) .

4-3-2- تحولات فیزیکی ـ شیمیائی که در کوره بلند انجام می شوند:

بعد از آماده کردن سنگ آهن ، کلوخه ، کک و کمک ذوب آنها را وزن کرده و به کمک اسکیپ (بالا برنده) به ترتیب معینی و بصورت لایه لایه به داخل کوره شارژ می کنند. از پایین و از طریق شیپورکها هوا را که درجه حرارتش 1100-1000 درجه سانتیگراد بوده و فشارش به 3-2.5 اتمسفر می رسد به داخل کوره می دمند.این هوا برای احتراق کک و تولید حرارت لازم است. مواد خام هنگام پایین رفتن در کوره با گازهایی که در حال صعود می باشند تماس پیدا میکند و در نتیجه این تماس درجه حرارت مواد کمکم بالا می رود و یک سری تغییرات و تحولات زنجیری بوجود می آید.این تحولات بخاطر گازهای احیاء کننده CO , H2 در گازهای صعود کننده می باشد که در نتیجه آهن و بعضی از عناصر (مانند Mn , Si) احیاء می گردند. مواد هر چه پایینتر می روند بیشتر احیاء شده و درجه حرارت آنها بالا می رود. این قطرات در بوته کوره بلند جمع می شوند. پس از اینکه مقدار آهن خام به حد معینی رسید آنرا از کوره بلند تخلیه میکنند.

5-3-2- محصولات کوره بلند

محصولات حاصله از کوره بلند عبارتند از:

آهن خام (چدن)، سرباره و گاز.

آهن خام: مهمترین محصول کوره بلند چدن می باشد که آلیاژی است از آهن، کربن، سیلیسیم، منگنز، گوگرد و فسفر که قسمت اعظم آهن خام را عنصر آهن تشکیل می دهد.

برحسب ترکیب شیمیایی آهن خام حاصله از کوره بلند آنرا آهن خام فولاد سازی (این آهن پس از تخلیه شدن از کوره بلند مستقیماً بطرف کارگاه کنورتور برده می شود) یا آهن ریخته گری مینامند که از این آهن برای ریخته گری قطعات چدنی استفاده می کنند. علاوه بر دو نوع آهن مزبور در کوره بلند آلیاژهای آهنی مانند فرومنگنزو فروسیلیسیم نیز تولید می کنند.

6-3-2- سرباره

عبارت است از مجموعه اکسیدهای احیاء نشده در کوره بلند که مهمترین آنها عبارتند از 30% تا 40% Sio2 ، 10% تا 20% Al2o3 و 40% تا 50% CaO. از سرباره برای تهیه آجرهای نسوز، سیمان، پشم عایق حرارتی و غیره استفاده می گردد.

7-3-2- گاز کوره بلند

گاز خارج شده از کوره بلند دارای 30% Co و 2%تا4% H2 می باشد. از این گاز پس از تصفیه (جدا نمدن گرد و غبار) برای گرم کردن هوا کوره بلند استفاده می شود. همچنین برای کوره های زیمنس و مارتینی و دیگهای بخار و کورههای حرارتی کارگاه نورد استفاده می شود.

8-3-2- دستگاهها و تجهیزات کمکی کوره بلند

1- هوا گرم کن ها: هوا قبل از ورود به کوره بلند در دستگاههای مخصوص بنام هوا گرم کن کوره بلند گرم می شود که تعداد آنها برای هر کوره3 تا 4 عدد می باشد . سطح خارجی این دستگاه فلزی بوده و قسمت داخلی از آجرهای نسوز مفروش شده است.

2- دستگاههای تصفیه کننده گاز: این دستگاهها از این قسمتهای تشکیل شده است: غبارگیر اولیه، اسکروبر، لوله و نتوری و فیلترالکتریکی

3- ماشین ریخته گری: این ماشین در فاصله نسبتاً دوری از کوره قرار گرفته است. بوسیله این دستگاه آهن خام مذاب کوره بلند را بصورت شمشهای 45 تا 50 کیلویی ریخته گری می کنند. شمش بدست آمده را بعداً تبدیل به فولاد می کنند یا برای فروش به بازرا می فروشند.

4- محل عملیات روی سرباره: در این قسمت سرباره را پس از ریختن داخل حوضچه آب (آب با فشار زیاد از محل خود خارج شده و سرباره روی آب ریخته می شود) بصورت دانه ای در می آید. این دانهها را سپس به مصارف مورد نظر می رسانند.

9-3-2- روشهای بالابردن قابلیت تولید کوره بلند

1. بالابردن فشار گاز در دهانه کوره بلند

2. استفاده از گاز طبیعی

3. بالابردن درصد اکسیژن در هوای ورودی به کوره

4. مرطوب کردن هوای ورودی به کوره

این عملیات سرعت احیاء را بالا برده و مصرف گاز را کاهش می دهند و در نتیجه قیمت آهن تولید شده کاهش می یابد.

4-2- فولاد سازی

در بخش فولاد سازی تبدیل چدن تولید شده در کوره بلند به شمشهای فولادی با آنالیز و ابعاد مناسب و مورد نیاز در کارگاههای نوردانجام می گیرد.

1-4-2- کارگاه کنورتور

فلز مذابی که از کوره بلند بدست می آید به آهن خام و یا در اصطلاح به چدن مذاب موسوم می باشد. چدن بر دو نوع است: چدن ریختهگری و چدن قابل تبدیل به فولاد. چدن ریختهگری را مستقیماً می توان ریختهگری نموده و از آن قطعات چدنی بدست آورد. بمنظور تبدیل چدن نوع دوم به فولاد، از روشهای مختلفی استفاده می گردد.

در کارخانه ذوب آهن، تبدیل چدن به فولاد توسط کنورتور اکسیژنی L.D صورت میگیرد.

بطور کلی تبدیل چدن به فولاد بر مبنای حذف ناخالصی های موجود در آن تا حد لوزم میباشد. مهمترین این ناخالصی ها عبارتند از کربن (C) منگنز (Mn) سیلیسیم (Si) فسفر (P) و گوگرد (S).

در ذوب کنورتوری، حذف ناخالصی های مذکور بجز گوگرد از طریق اکسیداسیون آنها توسط دمش اکسیژن خالص صنعتی صورت می گیرد و ضمناً حرارت لازم برای ذوب نیز از این طریق تولید می گردد.

قسمتهای مختلف کارگاه کنورتور

کارگاه کنورتور از قسیمتهای مختلفی تشکیل شده است که به دو دسته اصلی و فرعی تقسیم می شوند. قسمتهای اصلی شامل قسمت کنورتوری و قسیمت ریخته گری بوده و نقش اصلی تولید فولاد را بعهده دارند. قسیمتهای فرعی شامل قسیمت میکسر، قسیمت تعمیر پاتیل، قسیمت مکنده دود و غیره می باشد.

قسمت کنورتور:در این قسمت 3 کنورتور 130 تنی وجود دارد که در حال کار میباشد. هر دوره ذوب یعنی فاصله زمانی بین دو عمل شارژ در کنورتور حدود 40 دقیقه طول می کشد. در هر کنورتور را جهت تعویض آستر نسوز داخلیاش متوقف نمود.

مواد اولیه در ذوب کنورتوری به دو دسته تقسیم می شوند. دسته اول شامل چدن مذاب و آهن قراضه می باشد و قسمت اصلی شارژ را تشکیل می دهد زیرا فولاد مستقیماً از این دو بدست میآید. اما دسته دوم شامل مواد معدنی نظیر سنگ آهن، آهک (سنگ آهک) بوکسیت و فلوریت است که بعنوان مواد کمک ذوب مصرف می شوند.

به ترتیب آهن قراضه و چدن مذاب را به داخل کنورتور شارژ می کنند و سپس عمل دمش اکسیژن را انجام می دهند.اضافه کردن مواد کمک ذوب به داخل کنورتور تحت یک برنامه معین در ابتداء و همچنین در طول دمش صورت می گیرد.

با توجه به اینکه چدن مذاب عناصر شیمیایی اضافی مثل کربن، سلیسیم، منگنز، فسفر و گوگرد وجود دارد، خروج این عناصر از طریق دمش اکسیژن صورت می گیرد. به این شکل که لانس اکسیژن وارد کنورتور می شود و اکسیژن خالص را با فشار حدود 15 اتمسفر در دبی حدود 330 مترمکعب در دقیقه به چدن مذاب تزریق می کند که باعث سوخته شدن عناصر اضافی مذاب می گردد. زمان تزریق اکسیژن حدود 28 دقیقه است که در این مرحله درجه حرارت مذاب در کنورتور از 1300 به 1700 درجه سانتیگراد می رسد.

پس از پایان دمش، از فولاد نمونه برداری و درجه حرارت آن را نیز اندازه گیری می نمایند هرگاه ترکیب شیمیایی و درجه حرارت فولاد مورد نظر باشد اقدام به خارج نمودن فولاد مذاب کرده و در غیر اینصورت می بایستی عمل تصحیح ترکیب شیمیایی و درجه حرارت صورت گیرد.

در حین خارج کردن فولاد از کنورتور مقدار معینی مواد دیاکسید کننده (بمنظور احیای FeO موجود در فولاد ) برحسب نوع فولاد مورد نیاز به داخل پاتیل اضافه می کنند. مواد اکسید کننده مصرفی عبارتند از فرومنگنز (FeMn) فروسیلیسیم (FeSi) و آلومینیم (Al).

پس از خارج کردن فولاد میبایستی سرباره باقیمانده در کنورتور راخارج نمود. بطوریکه در شکل ملاحظه می شود خارج کردن سرباره از طریق دهانه کنورتور صورت می گیرد در حالیکه برای خارج کردن فولاد مجرای بخصوصی تعبیه شده است.

2-4-2- کارگاه ریختهگری

فولاد مذابی که از قسمت کنورتور بدست می آید به قسمت ریختهگری حمل می گردد. اصولاً فولاد را به دو روش ریختهگری می کنند. ریختهگری در قالب و ریختهگری در ماشینهای مداوم. ریختهگری در ماشینهای مداوم یک روش جدید می باشد و در مقایسه با ریختهگری در قالب، مزایای زیادی در بر دارد.

در قسمت ریختهگری کارگاه کنورتور از ماشینهای مداوم استفاده می گردد.

اساس کار ماشینها مطابق شکل بدین ترتیب است که فولاد مذاب از پاتیل ریختهگری به داخل پاتیل میانی و از آنجا به داخل قالب دوجداره (کریستالیزاتور) ریخته می شود.

جداره داخلی این قالب از جنس مس و جداره خارجی آن از جنس چدن یا فولاد می باشد. در بین دوجداره مذکور آب جریان دارد و بطوریکه در شکل ملاحظه می شود آب از مجرای پائینی وارد شده و از مجرای بالائی خارج می گردد. بدین ترتیب در اثر تماس فولاد مذاب با جداره سرد قالب بتدریج منجمد می گردد. شمشی که از کریستالیزاتور خارج می شود گداخته است و هنوز مقداری فلز بصورت مذاب در مغز آن وجود دارد. عمل انجماد در منطقه سرد کننده ثانویه که در زیر کریستالیزاتور قرار دارد بطور کامل صورت میگیرد. در این منطقه آب توسط افشانک هایی به سطح شمش پاشیده می شود. بعد از منطقه سردکننده ثانوی، غلطکهای هدایت کننده و کشنده شمش وجود دارند. سرد کردن شمش با سرعتی باید صورت گیرد که عمل انجماد تا قبل از غلطکهای کشنده بطور کامل انجام شده باشد. بعد از غلطکهای کشنده، مشعل برش گازی وجود دارد که شمش را بطولهای معین می برد.

3-4-2- کارگاه میکسر

چون تولید کوره بلند توسط پاتیلهای مخصوص از کوره بنلد به بخش فولاد سازی حمل می گردد وزن چدن در هر پاتیل حدود 75 تا 80 تن است.

هدف کارگاه میکشر تأمین چدن با ترکیب شیمیایی یکنواخت برای کارگاه کنورتور است. در کارگاه میکسر ابتدا عمل سربارهگیری از پاتیل ارسالی از کوره بلند صورت می گیرد.

پاتیل حاوی چدن مذاب بوسیله دو جرثقیل 125 تنی در میکسر تخلیه می گردد

این کارگاه به عنوان منبع ذخیره چدن عمل می کند و دارای دو میکسر با ظرفیت اسمی 1300 تن می باشد.

وظایف اصلی میکسر عبارتند از:

1- یکنواخت نمودن ترکیب شیمیایی چدن.

2- جلوگیری از افت درجه حرارت مذاب و یکنوخت کردن درجه حرارت.

3- هماهنگ نمودن روند کار کوره بلند و کنوتور.

4- ذخیره نمودن چدن کوره بلند در مواقعیکه کنورتورها پذیرش چدن ندارند.

به منظور جلوگیری از سرد شدن چدن در داخل میکسر، مشعل هایی در طرفین ورودی دماغه میکسر تعبیه شده که با استفاده از گاز کک یا گاز طبیعی چدن را گرم می دارد.

زمانیکه یکی از کنورتورها نیاز به چدن داشته باشد ارابه و پاتیل کنورتور زیر میکسر قرار گرفته و به مقدار کافی چدن در داخل پاتیل تخلیه می گردد. پاتیل حاوی چدن مذاب جهت انجام عملیات فولاد سازی به طرف کنورتورها حرکت داده می شود.

4-4-2- گارگاه تعمیر پاتیل

وظیفه این قسمت، تعمیر و آماده نمودن پاتیلهای ریختهگری، پاتیلهای میانی و همچنین تهیه توپی های مربوطه به پاتیلهای مذکور می باشد.

5-4-2- قسمت مکنده دود

در حین دمش اکسیژن به داخل کنورتور مقدار زیادی گاز تولید می گردد که قسمت اعظم آن متشکل از Co، Co2 بوده و دارای درجه حرارتی حدود C1400 می باشد. در روش کنورتوری هم از درجه حرارت فیزیکی و هم از حرارت شیمیایی (حرارت ناشی از سوختن گاز Co) گازهای خروجی جهت تولید بخار استفاده می گردد. همراه گازهای خروجی مقدار زیادی ذرات فلز و سرباره نیز بخارج پرتاب میشود این ذرات توسط دستگاههایی که در مسیر حرکت گاز تعبیه شدهاند از گاز جدا خواهند شد. بدین ترتیب پس از سوزاندن و تمیز نمودن گازهای خروجی می توان آنها را بخارج هدایت نمود.

برای این منظور از دستگاه مکنده دود استفاده می شود. این دستگاه گازهای مذکور را از پایین وارد دودکشی به ارتفاع 110 متر می نماید.

گذشته از قسمتهای اصلی و فرعی که منحصراً مورد بحث قرار گرفت، قسمتهای دیگری نیز وجود دارند که به کارگاه کنورتور مربوطه می باشند برای مثال، قسمت آهن قراضه و فرو آلیاژها.

6-4-2- کارگاه شمش

هدف کارگاه شمش شناسایی عیوب شمشها و آماده سازی شمشهای ریخته گری شده با کیفیت مطلوب و اندازههای مورد درخواست مهندسی نورد است.

5-2- نورد

بطور کلی اجسام تحت تأثیر نیروهای خارجی شکل و اندازههای خود را تغییر می دهند.

مثلاً اگر با چکش چندین ضربه به یک قطعه فلز گرم شده وارد کنیم این قطعه، شکل خود را تغییر داده و به اشکال مختلف در میآید و در این حالت پدیده تغییر شکل مشاهده میشود.

تغییر شکل ممکن است با کم شدن وزن جسم همراه باشد (نظیر تراشکاری و روشهای دیگری که با برداشن براده از روی جسم همراه است) و یا بدون کم شدن وزن، تغییر شکل فلز انجام گیرد (نظیر آهنگری نورد) تغییر شکل یافتن یک قطعه فلز گرم شده را در حین عبور از بین دو غلطک که در خلاف جهت یکدیگر گردش می کنند نورد می نامند. به این ترتیب قطعه تحت تأثیر نیروهای وارده از طرف غلطکها تغییر پیدا می کند یعنی ضخامتش کم شده و طول آن افزایش می یابد.

نورد به دو صورت انجام می گیرد:

الف. نورد گرم: در این روش فلز را تا درجه حرارت معین (درجه حرارت کریستالیزاسیون) گرم کرده و سپس نورد می کنند.

ب. نورد سرد: در نورد سرد درجه حرارت فلز زیر درجه حرارت و کریستالیزاسیون فلز می باشد که این روش بیشتر در مورد تولیدات ورق به کار می رود و در کارگاه نورد کارخانه ورق تولید نمیشود و پروفیلهای بخش نورد کارخانه از چهار کارگاه تشکیل شده است.

1. کارگاه نورد 650

2. کارگاه نورد 500

3. کارگاه نورد 250/350

4. کارگاه نورد 300

البته علاوه بر چهار کارگاه فوق کاکرگاههای کمکی نورد نظیر کارگاه تراش غلطکها و کارگاه تعمیرات و غیره نیز با این بخشها همکاری میکنند.

1-5-2- کارگاه نورد 650

کارگاه نورد 650 بعد از کارگاه ریختهگری مداوم قرار گرفته و مواد اولیه آن بیلتهایی با مقطع 150×150 تا 360×250 میلیمتر و طول 9.2 تا 6 متر می باشد. که از کارگاه ریختهگری مداوم تأمین می گردند.

قمست اصلی کارگاه نورد 650 شامل دو کوره گرم کن پنج منطقه ای و پنج قفسه کاری میباشد.

یک سری ماشینهای تکمیل کننده نظیر قیچیها، ماشینهای صاف کننده، انتقال دهدههای زنجیری، جرثقیلها جهت حمل دستگاهها و شمشها، میزهای غلطکدار جهت حرکت فلز، هول دهندهها و غیره تعبیه شده است.

مواد اولیه این کارگاه بوسیله میزهای غلطکدار به طرف کوره حرکت کرده و قبل از رسیدن به جلو کوره وزن می شود سپس در جلو کوره متوقف شده بعد توسط هول دهنده وارد کوره میگردد.

درجه حرارت کوره 1250- 1200 سانتیگراد میباشد و سوخت آن مخلوطی از گاز کک (5%) و گاز طبیعی (95%) میباشد. بعد از اینکه شمشها تا درجه حرارت معینی گرم شدند از انتهای کوره خارج شده و بوسیله میزهای غلطکدار بطرف قفسههای کاری حرکت می کنند.

هر کدام از کورههای کارگاه نورد 650 دارای پنج ناحیه بشرح زیر می باشد.

1.ناحیه گرمایی مقدماتی فلز از بالا

2.ناحیه گرمایی مقدماتی فلز از پایین

3. ناحیه گرمایی سطح فلز از بالا تا درجه حرارت نورد

4.ناحیه گرمایی سطح فلز از پایین تا درجه حرارت نورد

5.ناحیه یکنواخت کننده

عمل تغییر شکل فلز بعد از گرم شدن در قفسههای کاری انجام می گیرد. قفسههای کاری عبارت از یک اسکلت ریختهگری شده ای از چدن که غلطکها و دیگر تجهیزات اصلی نورد در داخل آن نصب می گردد.

قفسه کاری محفظهای است که در آن غلطکهای نورد نصب شده اند. کارگاه نورد 650 دارای پنج قفسه کاری است که دو تا از آنها سه غلطکی و سهتای بقیه دو غلطکی می باشند. در روی این غلطکها شیارهایی که در روی دو غلطک مجموعاً کالیبر نامیده می شود به شکل پروفیل مورد نظر در آورده شده که بیلیت از آن کالیبرها عبور میکند و شکل مورد نظر را بخود میگیرد. قرار گرفتن این قفسهها به این ترتیب است که اولین قفسه کاری دو جهته و دومین و سومین قفسههای کاری سه غلطکی و چهارمین و پنجمین قفسه کاری دو غلطکی یک جهته بوده که حرکت فلز از یک قفسه کاری به قفسه کاری دیگر بوسیله میز غلطکدار انجام میگیرد.

برای تولید محصولات مختلف در این کارگاه معمولاً چهار طرح مورد استفاده است: در طرح (1) بیلیتهای آماده پس از خروج از کوره از هر پنج قفسه کاری عبور میکنند.

در طرح (2) بیلتهای آماده پس از خروج از کوره از تمام قفسههای کاری بجز قفسه کاری سه غلطکی بیلت (شماره3) عبور میکنند.

در طرح (3) بیلتهای آماده پس از خروج از کوره از اولین قفسه کاری دوغلطکی دو جهته و قفسه کاری سه غلطکی بیلت (شماره3) عبور میکند.

در طرح (4) بیلتهای آماده پس از خروج از کوره فقط از قفسه سه غلطکی بیلت (شماره3) چندین بار عبور کرده و بیلت هایی به ابعاد 80×80،60×60 را جهت کارگاه نورد 350 تهیه مینماید.

2-5-2- کارگاه نورد 500

کارگاه نورد 500 یک کارگاه نورد گرم برای تولید پروفیلهای مختلف ساختمانی از فولادهای کربن دار و مخصوص است. این کارگاه در سال هفتصد هزار تن ظرفیت دارد. پرفیلهای تولیدی در این کارگاه شامل تیر آهن 100 تا 180 میلی متر، ناودانی 100 تا 180 میلی متر، نبشی 73 تا 125 میلی متر و میلگرد 40 تا 75 میلی متر می باشد. تغذیه اولیه برای تولید پروفیلهای مختلف از طریق شمشهایی با مقطع چهارگوش و با ابعاد 150×150 میلی متر، 180×180 میلی متر و 200×200 میلی متر و با طولهای m9.80 و .20m10 و12.11m انجام می گیرد. این شمشها به وسیله کارگاه فولادسازی تأمین شده و در کورههای حرارتی شارژ میگردد.

خط نورد این کارگاه شامل کوره حرارتی و قفسههای نورد است. کوره حرارتی شامل یک دریچه بارگیری یا شارژ و یک دریچه شمش می باشد. کوره از نوع گامی است و کف کوره گام بردار و متحرک است. تعداد شارژ شمش در کوره حرارتی 82 تا 109 عدد و درجه حرارتی گرمایش شمش cْ1151 تا cْ1250 و حداکثر سرعت خروج شمش 120 عدد در ساعت میباشد.

پس از خروج شمش از کوره حرارتی، شمش توسط رولیکهای برنده به طرف قیچی 400 تنی هدایت شده و به طولهای مورد نظر بریده می شود. اندازه طول شمش بریده شده به نوع پرفیل نورد شده و طول بستر خنک کننده بستگی دارد.

شمش بریده شده توسط رولیکها به طرف قفسهها هدایت شده و به دستگاه پوسته زدا وارد می شود. شمشها در این دستگاه به کمک آب با فشار 120 اتمسفر و هوای فشرده از چهار طرف پوسته زدایی می شوند و آنگاه به طرف قفسههای گروه مقدماتی که شامل 9 قفسه است حرکت داده می شوند. قفسههای مقدماتی یک در میان افقی و عمودی است.

پس از گروه مقدماتی بوسیله قیچی 130 تنی سرشمش زده می شود.

مرحله بعدی ورود شمش به قفسههای گروه نهائی است که تعداد آنها 7 عدد هست. پس از اتمام عملیات قفسههای گروه نهائی پروفیل یا شمشهای گرم نورد شده توسط قیچی 63 تنی در طولهای معین بریده می شود که حاصل این برش از هر قطعه شمش 2 تا 3 قطعه پروفیل می باشد. تنظیم فعالیت قیچی 63 تنی به گونه ایست که اولاً کمترین ضایعات را در برشهای بعدی داشته باشد و ثانیاً قطعات بریده شده در بستر خنک کننده به راحتی قرار گیرند. ضمناً تعداد شاخههایی که روی بستر قرار می گیرند حدود 56 عددمی باشد.

پس از قرار گیری شمشهای نورد شده بر روی بستر خنک کننده عملیات سرد شدن آنها از طریق عبور هوا از زیر بستر آغاز میگردد. یکی از موارد مهم در روند تولید مسأله کنترل کیفیت محصولات نورد شده است که توسط کارکنان کنترل کیفی کارخانه انجام میگیرد. موارد کنترل شامل بررسی عیوب ظاهری، ابعاد فلز، صاف بودن فلز و متناسب بودن زوایا، نداشتن ترک و شیار و.... می باشد که پس از کنترل و اطمینان از بیعیب بودن محصول و مطابقت داشتن با جدول استانداردها اجازه خروج یا ادامه تولید داده می شود.

شمشها پس از سرد شدن به طرف ماشین صاف کاری حرکت کرده و در طولهای مختلف و راستاهای گوناگون صافکاری می شوند. عملیات پرداخت نورد از دو خط تشکیل شده و در هر خط یک ماشین صافکاری دیده می شود که همزمان فعال می باشد. پس از عملیات صافکاری شمشها به طرف قیچی 630 تنی هدایت می گردند تا در طولهای تجارتی مورد نظر برش داده شوند. به این صورت که هر بار 4 عدد شمش به طرف قیچی حرکت کرده و پس از قرارگیری شمشها به زیر قیچی به طولهای 12متری یا مضربی از آن بریده می شوند.

مرحله بعدی بسته بندی محصول است. وزن هر بسته حدود 5تن بوده و برای هر بسته پلاکی تعیین شده است که در حقیقت شناسنامه بسته است و اطلاعاتی از قبیل شماره ذوب، وزن بسته، نوع پروفیل و مارک فولاد روی آن حک شده است.

3-5-2- کارگاه نورد 350

کارگاه نورد 350 دارای دو خط تولید است. یکی خط نورد مستقیم برای محصولات شاخهای و دیگری خط نورد سیم سازی بصورت کلاف ـ ظرفیت تولید این کارگاه بیش از 330 هزار تن و به ازای 8040 ساعت کار در سال طراحی شده است.

تغذیه اولیه کارگاه طبق طرح اولیه شمشهایی با ابعاد mm100×mm100 ، mm80×mm80 و mm60×mm60 می باشد و با طرح جدید شمشهایی با ابعاد mm150×mm150 و به طول m9 میباشد. این شمش توسط کارگاه فولاد سازی و نورد 650 تأمین و در کوره حرارتی شارژ می گردد.

در ابتدای خط نورد 350 یک کوره متریک کف ثابت دیده می شود. این کوره با ظرفیت 60تن بر ساعت شارژ شده و دارای سیستم هل دهنده است. گاز مصرفی کوره از نوع گاز طبیعی و گاز کک می باشد و هوای مصرفی آن بوسیله و نتیلاتور مکیده شده و در رکوپراتورهایی که در چهار بخش و هر بخش از 63 لوله u شکل تکشیل شده جریان می یابد. محیط اطراف لولهها را مسیر خروج دود تشکیل داده است که باعث گرم شدن هوای داخل رکوپراتورها شده و دمای آن را تا حدود cْ400 می رساند.

شمش از قسمت جانبی شارژ و بوسیله 6 عدد هل دهنده که به یکدیگر کوپل شدهاند طی حرکت رفت و برگشتی وارد کوره می شود. حرارت کوره حدوداً cْ1300 میباشد.

خروج شمش از کوره با فرمان کورهبان و بوسیله اشتنگ هل دهنده صورت میگیرد.

پس از خروج شمش از کوره غلتکهای کشاننده آنرا به طرف قفسه ها هدایت می کنند. تمامی مراحل شارژ و خروج شمش از کوره از طریق اتاقهای فرمان صورت می گیرد.

قفسههای کانتیلور که به آنها گروه مقدماتی می گویند شامل 4 عدد است. قفسههای 1و3 افقی، قفسههای 4 و 2 عمودی است که همه آنها دارای یک کالیبر می باشند.

در ادامه خط تولید و بعد از گروه مقدماتی، قیچی 125 تنی S4 دانیالی از نوع پروانهای برای زدن سر و ته شمش دیده می شود.

پس از قیچی 125 تنی قفسههای گروه میانی به تعداد هفت عدد مستقر شدهاند. این قفسهها یک در میان دارای برگردان بوده و شمش هنگام عبور ْ90 چرخانده میشود.

از قیچی CS11 پروانه برای زدن سر و ته شمشها و در مواقع بروز اشکال برای قطعه قطعه کردن شمش و از موارد خارج کردن آن استفاده می شود.

در مرحله بعدی شمش وارد قفسههای گروه نهائی می گردد که از 3عدد قفسه افقی و 3عدد قفسه عمودی تشکیل شده است. پس از قفسههای گروه نهائی خط نورد به دو مسیر تقسیم میشود. یکی خط مستقیم و دیگری خط سیم سازی. در خط مستقیم قبل از قیچی DS17 از لولههای ترمکس جهت تغییر خواص مکانیکی استفاده می گردد.

محصول پس از یکسری رولگانگ که توسط مبدلهای استاتیکی تغذیه می گردند به طرف قیچی DS17 و بستر خنک کننده حرکت داده می شود.

بخش کنترل کیفی محصولات نورد نمونه ای از پرفیل تولید شده را مورد مطالعه و بررسی قرار می دهد به این صورت که کلیه ابعاد فلز را اندازه گیری و پس از آنه با جدول استاندارد مطابقت داشت اجازه ادامه تولید داده می شود.

پس از سرد شدن پروفیل ها بر روی بستر خنک کننده و بعد از برش آنها به قطعات 12متری محصولات تولید شده به قسمت بستر ساختاری رفته و پس از انجام عملیات ساختاری به دستگاههای بسته بندی انتقال می یابد. محصولات بسته بندی شده در واگن ها بارگیری شده و به خارج کارگاه ارسال می گردد.

محصولات خط مستقیم کارگاه نورد 350 شامل انواع میلگرد ساده و آجدار از شماره 16 تا 32 میلی متر، تسمه، ناودانی، نبشی، سپری و شش گوش به صورت شاخه ای می باشد.

در خط سیم سازی سیم از قطر mm5.5 تا mm16 و با سرعت m/s500 تولید می شود. خط سیم سازی بعد از قفسه های گروه نهایی شروع می گردد و دارای مسیر طولانی و اریب است. محصول در این مسیر به وسیله هادی های قیفی شکل بطرف خط سیم سازی هدایت می شود. دمای پروفیل بین cْ900 تا cْ950 باشد تا بتواند وارد سیم سازی گردد. به همین جهت در ابتدای مسیر لوله های خنک کننده برای کنترل دمای پرفیل نصب شده است. از دیگر تجهیزات این خط دستگاه ترایبر برای کمک به حرکت پروفیل ها قیچی CS23 برای قطع سر و ته شمش و هدایت آن به هنگام بروز اشکال به سمت قیچی 23 CR می باشد. قفسه های این گروه دارای سیستم 10 قفسه ای است که تحت زاویه ْ45 از افق نصب شده اند و یک در میان با یکدیگر زاویه ْ90 میسازند. در ضمن محرک قفسه های سیم سازی موتور سنکرون 5MW می باشد. بعد از این قفسه ها سیستم تبرید سریع یا ترمکس وجود دارد که این سیستم دارای 14 لوله ترمکس و والو جهت باز و بسته نمودن آب می باشد.

بعد از ترمکس ترابیر 26 جهت هدایت سیم به داخل قسمت حلقه ساز نصب شده است. قسمت حلقه ساز که دارای مسیری مارپیچ و حلزونی شکل است عمل حلقه نمودن محصول را انجام می دهد.

حلقه های ایجاد شده روی میز نقاله رولیگی سردکننده 1- TS28 و 2- TS28 ریخته میشود. میز رولیکی شیب دار بوده و برای کار مداوم و دمای بالا مناسب می باشد. در ابتدای میز رولیکی در پوش های عایق دار تعبیه شده است که باسیستم الکتریکی باز و بسته می شوند. این قسمت ایزوله بوده و در واقع با حفظ حرارت محصول نوعی عملیات حرارتی مطلوب را در جهت ادامه تولید انجام می دهد. زیر میز رولیکی فن های الکتریکی قرار دارد.

در انتهای این میز حلقه ها در استوانه کله قندی ریخته شده وبه منظور جلوگیری از پخش شدن توسط پالت قائم محصور می شود. پس از آن ایستگاه های مختلف کلاف پیچ نصب شده اند که عبارتند از :

1- ایستگاه جمع کننده با بالابر هیدرولیکی و پالتی با چهار بازو

2-ایستگاه انتقال از یک مسیر به مسیر دیگربا چرخش نود درجه ای

3-ایستگاه سر و ته زنی و مرتب کردن کلاف

4-ایستگاه فشرده کن عمودی کلاف و گره زنی با هاموت از چهار طرف

5- ایستگاه توزیع و مارک زنی

6- ایستگاه حمل شانه ای که کلاف ها را از کارگاه خارج و به قسمت انبار تحویل می دهد. در انتهای کلاف های تولید شده به خارج کارگاه برده شده و در تریلر یا واگن بارگیری می شود.

5-5-2- قفسه های کاری نورد 300

این کارگاه دارای 30 قفسه کاری در پنج گروه می باشد:

1- قفسه های چکی یا ابتدایی که از چهار قفسه دو غلطکی افقی و عمودی تشکیل شده

2- گروه مقدماتی که از چهار قفسه دو غلطکی افقی تشکیل شده است.

3- گروه میانی: که از ده قفسه دو غلطکی افقی تشکیل شده است.

4- گروه نهایی چپ که از شش قفسه دو غلطکی عمودی و افقی تشکیل شده است.

5- گروه نهایی راست که از شش قفسه دو غلطکی عمودی و افقی تشکیل شده است.

گروه های نهایی چپ و راست مشابه به هم می باشند.

این کارگاه طوری طراحی شده که نورد شمش می تواند به صورت یک خطه یا دو خطه همزمان انجام گیرد.

هنگام نورد دو خطه شمش در خط چپ و راست همزمان نورد می شود و در گروه میانی نیز همانند گروه مقدماتی است. بعد از گروه میانی یک خط به گروه نهایی راست و یک خط به گروه نهای چپ جدا می شود.

تعداد قفسه های گروههای میانی و نهایی چپ و راست در هنگام نورد بستگی به نوع و اندازه پروفیل دارد و آرایش آن متغیر است.

رولگان های قبل از قفسه چکی

کار این رولگان ها انتقال شمش خارج شده از کوره به پوسته زدا و پس از آن هدایت به قفسه یک چکی می باشد. این رولگان ها به صورت اتومات و دستی در دو جهت جلو و عقب فرمان می گیرد. وقتی کارگاه به صورت نرمال است در وضعیت اتومات می باشد. یک فتوسل در کنار رولگان ها قرار دارد که پس از رسیدن شمش جلوی آن فرمان استارت می دهد پس از مدت زمان مشخص و پس از انجام گیرش شمش توسط قفسه یک فرمان قطع می دهد. در وضعیف دستی توسط اپراتور پست 2 فرمان داده می شود تا در صورت بروز اشکال در خط، شمش در حال نورد برگشت داده شود. پس از جمع شدن تعدادی شمش برگشتی، جهت آن شمشها یا سپورت نوشته و به منظور نورد شارژ کوره می گردند.v

دستگاه فلوفرمینگ

دستگاه فلوفرمینگ

تنظیم:سروش مهرک

چکیده : فلوفورمینگ لوله یکی از اقتصادیترین روشهای تولیدی برای لولههای استوانههای ساده با برآمدگیهای خارجی و داخلی همراه یا بدون فلنج میباشد.. لذا فرآیند مذکور کاربرد وسیعی در صنایع فضایی و اتمیو یک محدوده وسیعی از محصولات مصرفی دیگر دارد، به طوریکه اغلب محفظهها و موتورهای موشک با سوخت جامد که فشارهای بسیار بالا را تحمل میکنند. هدف از عملیات فلوفورمینگ برای تولید بدنه به جای ماشینکاری خام لولهها برای تولید بدنه، استفاده بیشتر از مواد خام و افزایش خواص مکانیکی به دلیل کارسختی بر روی قطعه میباشد

حجم فایل:

1.4 مگابایت

ماشین مته شعاعی

ماشین مته شعاعی

تهیه کننده : آرمین خاکپور

وقتی مته کاری قطعه کار برای ماشین های مته حساس یا ماشین مته عمودی سنگین می شود ،می توانیم از ماشین مته شعاعی استفاده کنیم.کلگی این ماشین _ شامل موتور محرکه، گیریبکس واسپیندل _ بر روی یک بازوی افقی قرار دارد و می توان آن را درجهت شعاعی به عقب وجلو جابجا کرد .این بازو در جهات بالا وپایین و به صورت گردش حول ستون ماشین نیز قابل حرکت است. سوراخ هایی با قطر حد اکثر 3.5 اینچ را با این ماشین ها می توان سوراخ کاری کرد...

حجم فایل:1.6 مگابایت

فیلم های قالب تزریق پلاستیک

فیلم های قالب تزریق پلاستیک

تجهیزات جانبی دستگاههای تزریق پلاستیک

تولید دستگیره با قالب دو مرحله تزریق1

تولید دستگیره با قالب دو مرحله تزریق۲

تولید قطعاتی با قالب دو مرحله تزریق

دانلود جزوه طراحی اجزا ۲ دکتر عباس رهی از دانشگاه شهید بهشتی ویرایش دوم

امروز با ویرایش دوم جزوه طراحی اجزا ۲ دکتر عباس رهی در خدمت شما کاربران خوب مکانیک ایران هستیم. این جزوه تنظیم بهار ۹۴ بوده و توسط خود آقای دکتر برای استفاده عموم به ما سپرده شده است. جزوه قدیمی تر دکتر رهی (تنطیم پاییز ۸۷) نیز در سایت موجود است.

جزوه ی پیش رو در ۶ فصل به صورت زیر تنطیم کردیده:

- ﯾﺎدآوری : ﺗﺌﻮرﯾﻬﺎی ﺷﮑﺴﺖ و ﯾﺎ ﮔﺴﯿﺨﺘﮕﯽ

- ﻓﺼﻞ اول : ﻃﺮاﺣﯽ ﯾﺎﺗﺎﻗﺎن ﻫﺎی ﺗﻤﺎس ﻏﻠﺘﺸﯽ ﺑﺎ اﺳﺘﻔﺎده از ﮐﺎﺗﺎﻟﻮگ SKF

- ﯾﺎﺗﺎﻗﺎﻧﻬﺎی ﺗﻤﺎس ﻏﻠﺘﺸﯽ

- اﻧﻮاع ﯾﺎﺗﺎﻗﺎﻧﻬﺎی ﺑﺎل ﺑﺮﯾﻨﮓ

- اﻧﻮاع روﻟﺮﺑﺮﯾﻨﮓ ها

- ﻋﻤﺮ ﯾﺎﺗﺎﻗﺎن

- ﻇﺮﻓﯿﺖ دﯾﻨﺎﻣیکی

- ﻇﺮﻓﯿﺖ اﺳﺎﺘ ﺗ ﯿﮑﯽ

- ﻣﺤﺎﺳﺒﻪ ﺑﺎر دﯾﻨﺎﻣﯿﮑﯽ ﻣﻌﺎدل

- ﻣﺤﺎﺳﺒﻪ ﺑﺎر دﯾﻨﺎﻣﯿﮑﯽ معادل برای یاتاقانهای D.G.B.B ( بر اﺳﺎس ﮐﺎﺗﺎﻟﻮگ SKF)

- ﻣﺤﺎﺳﺒﻪ ﺑﺎر اﺳﺘﺎﺗﯿﮑﯽ ﻣﻌﺎدل

- ﻣﺤﺎﺳﺒﻪ ﺣﺪاﻗﻞ ﺑﺎر ﺷﻌﺎﻋﯽ ﺑﺮای ﺑﺎل ﺑﺮﯾﻨﮕﻬﺎی ﺷﯿﺎر عمیق

- طراحی (انتخاب) یاتاقان ﻣﻨﺎﺳﺐ ﺑﺎ اﺳﺘﻔﺎده از ﮐﺎﺗﺎﻟﻮگ SKF

- ﻣﺤﺎﺳﺒﻪ ﺿﺮﯾﺐ اﻃﻤﯿﻨﺎن استاتیکی

- ﻣﺤﺎﺳﺒﻪ ﻋﻤﺮ ﯾﺎﺗﺎﻗﺎن (D.G.B.B) ﺑﺮ اﺳﺎس ﮐﺎﺗﺎﻟﻮگ SKF

- اﻧﺘﺨﺎب روﻏﻦ ﺑﺎ وﯾﺴﮑﻮزﯾﺘﻪ ﻣﻨﺎﺳﺐ ﺑﺮای ﯾﺎﺗﺎﻗﺎن ﺑﺮ اساس SKF

- ﻓﺼﻞ دوم : ﯾﺎﺗﺎﻗﺎن ﻫﺎی ﻟﻐﺰﺷﯽ

- روانکارها (روغن های معدنی)

- اﻧﻮاع ﯾﺎﺗﺎﻗﺎن ﻟﻐﺰﺷﯽ

- ﻧﻈﺮﯾﻪ ﻫﯿﺪرودﯾﻨﺎﻣﯿﮑﯽ

- ﻣﻌﺎدﻻت ﭘﺘﺮوف

- روﻏﻨﮑﺎری پایدار

- ﺗﺌﻮری هیدرودینامیک و روغنکاری

- ﻣﻼﺣﻈﺎت ﻃﺮاﺣﯽ ﯾﺎﺗﺎﻗﺎن ﻫﺎی ژورنال

- فصل سوم: طراحی چرخدنده ها – کلیات

- ﭼﺮﺧﺪﻧﺪه ها

- ﭼﺮﺧﺪﻧﺪه ﻫﺎی ﺳﺎده

- ﻋﻤﻞ ﻣﺰدوج

- ﻧﺴﺒﺖ ﺗماس

- ﺗﺪاﺧﻞ

- ﭼﺮﺧﺪﻧﺪه ﻫﺮزﮔرد

- ﺗﺤﻠﯿﻞ ﻧﯿﺮوﯾﯽ دو ﭼﺮﺧﺪﻧﺪه درﮔﯿﺮ ﺳﺎده

- ﭼﺮﺧﺪﻧﺪه ﻫﺎی ﻫﻠﯿکال

- ﻧﯿﺮوﻫﺎی وارد ﺑﻪ دﻧﺪاﻧﻪ ﻫﺎی ﯾﮏ ﭼﺮﺧﺪﻧﺪه هلیکال

- ﺗﺤﻠﯿﻞ ﻧﯿﺮوﯾﯽ دو ﭼﺮﺧﺪﻧﺪه درﮔﯿﺮ ﻫﻠﯿﮑﺎل ﺑﺎ ﻣﺤﻮر ﻫﺎی ﻣﻮازی

- ﭼﺮﺧﺪﻧﺪه ﻫﺎی ﻣﺨروطی

- ﺗﺤﻠﯿﻞ ﻧﯿﺮو ﻫﺎی وارد ﺑﻪ ﭼﺮخ دﻧﺪه ﻫﺎی ﻣﺨﺮوطی

- ﭼﺮﺧﺪﻧﺪه ﻫﺎی ﺣﻠﺰونی

- ﺗﺤﻠﯿﻞ ﻧﯿﺮوﯾﯽ ﭼﺮﺧﺪﻧﺪه ﺣﻠﺰونی

- ﻓﺼﻞ ﭼهارم : ﺗﺤﻠﯿﻞ ﺗﻨﺶ و ﻃﺮاﺣﯽ ﭼﺮﺧﺪﻧﺪه

- ﺗﺤﻠﯿﻞ ﺗﻨﺶ در دﻧدانه ها

- ﻣﻌﺎدﻟﻪ ﺗﻨﺶ ﺧﻤﺸﯽ در ﭘﺎی دندانه

- اﺛﺮﻫﺎی دﯾنامیکی

- ﺷﮑﺴﺖ ﺧﺴﺘﮕﯽ در ﺳﻄﺢ دﻧﺪانه

- ﺗﻨﺶ ﺧﺴﺘﮕﯽ در ﭼﺮﺧﺪﻧﺪه ﻫﺎی ﻫﻠﯿﮑال

- ﻣﻌﺎدﻻت ﺗﻨﺶ آﮔما

- ﻣﻌﺎدﻻت اﺳﺘﺤﮑﺎم آﮔما

- ﻣﺤﺎﺳﺒﻪ ﻓﺎﮐﺘﻮر ﻫﺎی ﻫﻨﺪﺳﯽ I و J

- ﻣﺤﺎﺳﺒﻪ ﻓﺎﮐﺘﻮر ﻫﺎی ﻫﻨﺪﺳﯽ اﺳﺘﺤﮑﺎم ﺧمشی J

- ﻣﺤﺎﺳﺒﻪ ﻓﺎﮐﺘﻮر ﻫﺎی ﻫﻨﺪﺳﯽ اﺳﺘﺤﮑﺎم ﺳطح I

- ﺿﺮاﯾﺐ اﻻﺳتیک

- ﻓﺎﮐﺘﻮر دﯾﻨﺎﻣیکی

- ﻓﺎﮐﺘﻮر اﺿﺎﻓﻪ ﺑﺎر

- ﻓﺎﮐﺘﻮر وﺿﻌﯿﺖ ﺳﻄﺢ

- ﻓﺎﮐﺘﻮر اﻧﺪازه

- ﻓﺎﮐﺘﻮر ﺗﻮزﯾﻊ ﺑﺎر

- ﻓﺎﮐﺘﻮر ﻧﺴﺒﺖ ﺳﺨتی

- ﻓﺎﮐﺘﻮر ﭼﺮﺧﻪ ﺗﻨﺶ

- ﻓﺎﮐﺘﻮر ﻗﺎﺑﻠﯿﺖ اﻋﺘﻤاد

- ﻓﺎﮐﺘﻮر دﻣﺎ

- ﻓﺎﮐﺘﻮر ﺿﺨﺎﻣﺖ دﯾﻮاره

- ﻓﺎﮐﺘﻮرﻫﺎی اﯾﻤﻨﯽ

- آﻧﺎﻟﯿﺰ ﭼﺮﺧﺪﻧﺪه ها

- ﺧﻼﺻﻪ رواﺑﻂ ﺑﺮای ﻃﺮاﺣﯽ ﭼﺮﺧﺪﻧﺪه ﺳﺎده

- ﺧﻼﺻﻪ رواﺑﻂ ﺑﺮای ﻃﺮاﺣﯽ ﭼﺮﺧﺪﻧﺪه ﻫﺎی ﻫﻠﯿﮑال

- ﻓﺮض ﻫﺎی اوﻟﯿﻪ ﺑﺮای ﺷﺮوع ﻃﺮاﺣﯽ در ﭼﺮﺧﺪﻧﺪه ﻫﺎی ﻫﻠﯿﮑال

- ﻓﺼﻞ ﭘﻨﺠ ﻢ : ﻃﺮاﺣﯽ اﻟﻤﺎﻧﻬﺎی اﻧﻌﻄﺎف ﭘﺬﯾﺮ اﻧﺘﻘﺎل ﻗدرت

- اﺟﺰای ﻣﮑﺎﻧﯿﮑﯽ اﻧﺘﻘﺎل ﻗﺪرت اﻧﻌﻄﺎف پذیر

- ﺗسمه ها

- آﻧﺎﻟﯿﺰ ﻧﯿﺮوﯾﯽ تسمهﻫﺎی ﺗﺨﺖ و ﮔﺮد

- تسمه ﻫﺎی V ﺷﮑﻞ

- روﻧﺪ ﻃﺮاﺣﯽ و اﻧﺘﺨﺎب تسمه ﻫﺎی V ﺷﮑل

- تسمه ﻫﺎی ﺗﺎﯾﻤﯿﻨﮓ

- زﻧﺠﯿﺮﻫﺎ ی غلتکی

- کابل های فلزی

- ﻓﺼﻞ ﺸﺷ ﻢ : ﮐﻼچ، ﺗﺮﻣﺰ، ﮐﻮﭘﻠﯿﻨﮓ و ﭼﺮخ لنگر

- ﮐﻼﭼﻬﺎ، ترمزها ، ﮐﻮﭘﻠﯿﻨﮓ ها و ﭼﺮخ لنگر ها

- اﻧﻮاع ﮐﻼﭼﻬﺎ و ﺗﺮﻣﺰها

- ﺗﺮﻣﺰ ﻣﺨﺮوطی

- ﺗﺮﻣﺰ ﮐﻔﺸﮑﯽ

- ﺗﺮﻣﺰ ﻧﻮاری (Band Brake)

- ﺗﺤﻠﯿﻞ اﺳﺘﺎﺗﯿﮑﯽ ﯾﮏ ﺗﺮﻣﺰ ﯾﺎ ﮐﻼچ ﺳﺎده

- ﺧﻮد ﻗﻔﻠﯽ ﯾﺎ ﺷﺮط ﺧﻮ قفلی ﺳﯿﺴﺘﻢ

- ﺗﺮﻣﺰﻫﺎی ﻧﻮاری (تسمه ای)ر

دانلود کتاب ترمودینامیک سنجل Cengel ویرایش هشتم

آخرین نسخه کتاب ترمودینامیک سنجل تا سال ۲۰۱۵ رو میتونید همین حالا از سایت مکانیک ایران دانلود کنید. در ویرایش هشتم از کتاب پرطرفدار ترمودینامیک سنجل، رویکرد نویسنده ارائه مفاهیم اصلی و اساسی علم ترمودینامیک بر پایه کاربردهای فیزیکی در دنیای واقعی میباشد.

معروف ترین مهندسان مکانیک

چند تن از مهندسان مکانیک معروف که پیش از این میزیستهاند، عبارتاند از:

- کارل (فردریش) بنز (۱۸۴۴-۱۹۲۹): مخترع موتورهای دیزلی و بنیان گذار موتورهای احتراق داخلی ( هم دوره با دایملر و می باخ)و سازنده اولین خودروی تجاری، مبدع پدال گاز در خودرو و سیستم جرقه زنی با استفاده از شمع و باتری، مخترع کلاچ و مکانیزم تعویض دنده، کاربراتور و رادیاتور نیز از اختراعات اوست.

- گوتلیب ویلهلم دایملر (۱۸۳۴-۱۹۰۰): مهندس و طراح صنعتی، به همراه می باخ مخترع اولین موتور سیکلت (دوچرخه موتور دار)و پیشرو در گسترش موتورهای احتراق داخلی، پدر بزرگ موتورهای احتراق داخلی.

- چستر کارلسون (۱۹۰۶-۱۹۶۸): دستگاه زیراکس از نوآوریهای اوست.

- ساموئل کولت (۱۸۱۴-۱۸۶۲): سازندهٔ اسلحهٔ کولت.

- سویچیرو هوندا (۱۹۰۶-۱۹۹۱): بنیانگذار شرکت معروف هوندا.

- آیزاک سینگر (سینجر) (۱۸۱۱-۱۸۷۵): سازندهٔ نخستین چرخ خیاطی خانگی.

- آلفرد برنارد نوبل: پایهگذار اندیشهٔ جایزهٔ نوبل.

- رودولف دیزل: سازندهٔ موتورهای معروف دیزل که با گازوئیل کار میکنند.

- ویلیس کریر: مخترع تهویه مطبوع

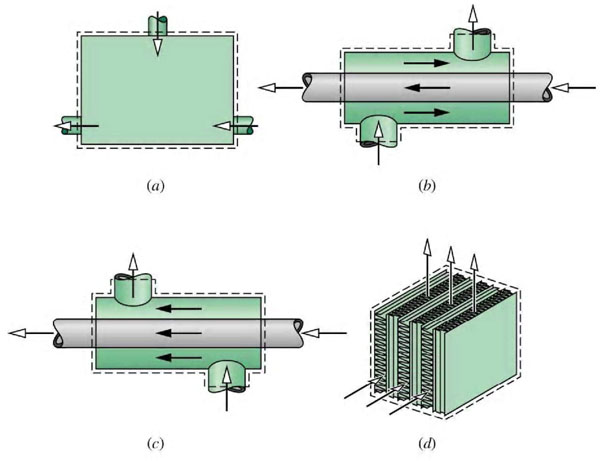

- دونالد کرن:در زمینه مبدلهای حرارتی خدمات ارزندهای بر جای نهاد و مولف کتاب heat exchanger design نیز میباشد.

- می باخ ویلهلم(۱۸۴۶-۱۹۲۹):مهندس و طراح صنعتی، صاحب نشان میباخ، همکاری با دایملر در ساخت موتورهای احتراق داخلی و موتورهای چهار زمانه، دارنده دکترای افتخاری از دانشگاه اشتوتگارت، عضو افتخاری انجمن مهندسین آلمان.

- نیکلاس اتو(۱۸۳۲-۱۸۹۱):مهندس ومخترع اولین موتور احتراق داخلی با بازدهی مطلوب، تعمیم دهنده مفهوم چهار زمانه به موتورهای احتراق داخلی.v