وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامانواع فنرها

یک پروژه برای دینامیک توسط نرم افزار آدامز

با افیس 2010 یا 2007 باز شود

ارتعاشات چیست؟

این نوع حرکت را در ساده ترین شکل می توان با یک جرم و یک فنر شبیه سازی کرد. با القاء یک تغییر مکان اولیه به جرم متصل به فنر و رها کردن آن، حرکت نوسانی رخ می دهد که می توان دامنه آن را به کمک یک تابع سینوسی بیان نمود.

مفاهیم اولیه ارتعاشات

مشخصه های مهم حرکت ارتعاشی عبارتند از:

- دامنه، که معیاری از شدت ارتعاش است.

- فرکانس یا تواتر، که معیاری از نرخ حرکت در واحد زمان است.

- فاز، که توالی حرکت را نسبت به یک مرجع مشخص می سنجد.

دامنه ارتعاشات را می توان از طریق سه پارامتر مختلف بیان کرد:

- جابجایی

- سرعت

- شتاب

جابجایی چیست؟

پارامتر اولیه دامنه که در مورد سیستم جرم و فنر، موقعیت جرم را در هر لحظه به دست می دهد.

واحدهای اندازه گیری جابجایی:

در سیستم SI: μm

در سیستم اینچی: mils که برابر یک هزارم اینچ است.

منظور از سرعت چیست؟

سرعت، از نظر ریاضی مشتق جابجایی است که نرخ تغییرات جابجایی در واحد زمان را نشان می دهد.

واحدهای اندازه گیری سرعت:

در سیستم متری: mm/s

در سیستم اینچی: in/s

منظور از شتاب چیست؟

شتاب از نظر ریاضی، مشتق سرعت است و نرخ تغییرات سرعت در واحد زمان را نشان می دهد.

واحدهای اندازه گیری شتاب:

در سیستم متری: g و یا m/s2

در سیستم اینچی: g و یا in/s2

چه ارتباطی میان جابجایی سرعت و شتاب وجود دارد؟

/* /*]]>*/

به طور کلی دامنه هر موج سینوسی را به سه شکل می توان تعیین کرد:

مقدار 0-p (صفر تا پیک)

مقدار p-p

مقدار rms یا مقدار مؤثر مقدار میانگین

شکل زیر را ببینید:

منظور از فرکانس و فاز ارتعاشات چیست؟

/* /*]]>*/

پریود زمانی حرکت (T) بازه زمانی است که سیکل ارتعاشی خود راتکرار می کند. فرکانس ارتعاشات در واقع عکس پریود زمانی است.

/* /*]]>*/

واحدهای اندازه گیری فرکانس:

Hertz = 1 / s

cpm= Cycle per minute

cps = Cycle per second

که داریم:

1Hz = 1 cps = 60 cpm

/* /*]]>*/

فاز، همیشه نسبت به یک مرجع سنجیده می شود و توالی حرکت را نسبت به آن نشان می دهد.

واحد اندازه گیری فاز:

درجه °))

آزمایش خزش

◄ منحنی خزش:

آزمون خزش همان آزمون کششی است که در تنش و دمای ثابت انجام می شود. در این آزمون از یک وسیله بسیاردقیق اندازه گیری طول ویک وسیله گرم کردن نمونه در شرایط کاملا کنترل شده استفاده می شود. منحنی خزش کل یادرصد ازدیاد طول بر حسب زمان رسم می شود.

منحنی( الف) مرحله های مختلف خزش را نشان می دهد. در آغاز بار گذاری ازدیاد طول آنی کشسانی پدید می آید. سپس یک مرحله مقدماتی گذرا به وجود می آید که طی آن لغزش و کار سختی در اغلب دانه های دارای جهت مطلوب روی می دهد. آهنگ خزش(مماس بر منحنی)ابتدا بالاست و به تدریج تا حداقلی کاهش می یابد.پس از این به مرحله دوم یا خزش حالت پایا می رسیم که طی آن تغییر شکل با آهنگ تقریبا ثابت ادامه می یابد.در طی مرحله بین آهنگ کار سختی و آهنگ نرم شدن ناشی از باز یابی یا تجدید تبلور تعادل به وجود دارد. در بعضی موارد تحت تنشهای متوسط ممکن است آهنگ خزش بسیار آهسته کاهش یابد و مرحله ثانویه تا مدتی دراز ادامه پیدا کند(منحنی ب) ولی اگر تنش به مقدار کافی بالا باشد مرحله سومی نیز وجود دارد که در آن آهنگ خزش شتاب یابدتا شکست رخ دهد.

بین خواص مکانیکی ماده در دمای معمولی و خواص خزشی آن یا ارتباط اندک وجود دارد و یا هیچ ارتباطی وجود ندارد. به نظر می رسد که اندکی تغییر در ریز ساختار و مراحل ساخت بر خزش اثر شدید دارد. اندازه دانه ی فلز عامل مهمی در تعیین مشخصه های خزشی آن است در حالی که در دمای محیط استحکام تسلیم و استحکام نهایی مواد دانه ریز از مواد دانه درشت بیشتر است در دماهای بسیار بالا عکس مطلب فوق صادق است.این موضوع پذیرفته شده است که در دماهای بالا ممکن است مرز دانه ها به صورت مرکزهایی برای تولید نابجاییهایی که مایه ی خزش می شوند عمل کنند. حضور اتمهای ماده حل شده حتی به مقدار جزیی از طریق تداخل با حرکت نابجاییها در میان بلور سبب کندی خزش می شود. عامل موثرتر در کندی خزش وجود فاز دوم قوی و پایداری با پراکندگی خوب است.

◄ برخی از خواص خزشی آلیاژهای گوناگون :

فولادهای ساده کربنی و فولادهای کم آلیاژ به طور گستر ده ای در محیطهای با دمای متوسط به ویژه دماهای پایینتر از 480درجه سانتی گراد به کار می روند. در دماهای پایین به سبب لایه ای بودن کاربیدها افزایش مقدار کربن استحکام خزشی را بهبود می بخشد. در دماهای بالا به سبب کروی شدن کاربیدها عکس این مطلب صادق است و افزایش مقدار کربن موجب کاهش استحکام خزشی می شود.

ساختار مناسب فولادهای ساده کربنی برای کار در دمای بالا ساختار یکنواخت شده است. ساختار تابکاری شده پایداری کمتری دارد و مایل است به سرعت کروی در آید و در نتیجه استحکام خزشی را کاهش می دهد. استفاده از آلومینیوم به عنوان عامل اکسیژن زدا در فولاد سازی سبب دانه ریزی فولاد و کاهش استحکام خزشی می شود.

در فولادهای کم آلیاژ که کمتر از 10درصد عنصر آلیاژی دارند. مولبیدن و وانادیم مؤثرترین عناصر در افزایش مقاومت خزشی اند مقدار کربن معمولا کمتر از15ر0 درصد نگه داشته می شود.فولاد با 5ر0 درصد مولبیدن برای لوله های حمل مواد نفتی و لوله های گرمکن تا 455درجه سانتی گراد به کار برده می شود بالاتر از این دما روند کروی و گرافیتی شدن قوت می گیرد که با کاهش در استحکام خزشی توام است.افزودن یک درصد کروم به این مقاومت در برابر گرافیتی شدن را افزایش می دهد و این فولاد برای لوله های حمل مواد نفتی و لوله های دیگ بخار تا دمای 540درجه به کار برده می شود.

ارتعاشات دورانی

شاید این گفته که ارتعاشات هرتجهیز به مثابه ضربان نبض اون تجهیزهست پربیراه نباشه

اما درتحلیل ارتعاشات ما با مورد خاصی روبرو میشویم که اکثرا درتجهیزات دوار مورد توجه وکانون خیلی از مشکلات هست!

ارتعاشات دورانی

امیدوارم مطالعه این کتابچه درزمینه شناخت وتحلیل ارتعاشات دورانی کمک مناسبی برای دوستان عزیز باشه

موفق باشیم

Rotational Vibration

دانلود کنید

مجموعه ی خورشیدی(مجموعه سیاره ای)ساده

حالت های مختلف موجود در دستگاه :

1. قانون خلاص : هیچ عضوی درگیر نمی باشد.

2. قانون مستقیم که کافی است دو عضو با هم یکپارچه شوند.

3. دنده عقب : در این حالت قفسه ثابت می شود و دو حالت خواهیم داشت که حالت مطلوب ان این است که خورشیدی محرک باشد و رینگی متحرک باشد. چون در این حالت افزایش گشتاور خواهیم داشت .حالت دوم افزایش نسبت دنده خواهیم داشت که برای دنده عقب مناسب نیست.

4. قانون دنده سنگین : که دو حالت دارد

( قفسه متحرک – رینگی محرک – خورشیدی ثابت )

( قفسه متحرک– رینگی ثابت – خورشیدی محرک )بیشترین افزایش گشتاور

5. قانون اور درایو:

(قفسه محرک – رینگی ثابت – خورشیدی متحرک )بیشترین افزایش نسبت دنده

( قفسه محرک – رینگی متحرک – خورشیدی ثابت )

مکانیزم شارژ فنری

مطابق بررسی انجام شده توسط CIGRE هشتاد الی نود درصد خطاهای کلیدهای فشار قوی مربوط به خطاهای کانیکی آن ها است و لذا هر چه سیستم های مکانیکی ساده تر باشند این خطاها کاهش می یابد.مکانیزم فنری در مقایسه با مکانیزم های دیگر سادگی لارمه را دارا است,لذا هم اکنون به صورت گسترده ای مورد توجه می باشد.

مزایا:

ارزانی نسبی,سادگی نصب و نگهداری,امکان شارژ دستی فنر,قابلیت اطمینان بالاتر.

معایب:

محدود بودن میزان انرژی قابل ذخیره که در نتیجه بدون شارژ مجدد فنر وصل,این مکانیزم تنها یک سیکل قطع-وصل-قطع را می تواند انجام دهد و برای عمل قطع و وصل تکفاز نیاز به وجود سه مکانیزم می باشد.

مکانیزم هیدولیکی (HYDRAULIC MECHANISM):

مکانیزم هوای فشرده یا پنیوماتیکی (PENUMATIC MECHANISM):

مکانیزم هیدرولیکی :

در این مکانیزم از اختلاف فشار دو سیستم هیدرولیک,در داخل یک مجموعه پیوسته و جدا از محیط خارج استفاده می شود.در حالت قطع کلید دو شیر الکتریکی ON و OFF بسته هستند و روغن پرفشار که متصل به مخزن نیتروژن فشرده ای به عنوان منبع ذخیره ی انرژی است,کلید را در حالت باز نگه می دارد.

زمانی که تصمیم به وصل کلید گرفته شود,شیر الکتریکی OFF باز شده و نتیجتا روغن پرفشار به پیستون عملکرد فشار وارد می نماید و چون حجم پشت روغن پیستون بیش از حجم جلوی آن است پیستون حرکت کرده و کلید وصل می شود,منبع نیتروژن فشرده فشار مربوطه را علیرغم جابجایی حجم روغن تقریبا ثابت نگه می دارد.

در حالت وصل کامل کلید,در جلوی پیستون فشار حجم روغنی وجود نداشته و تنها روغن پرفشار پیشتون را در حالت بسته نگه می دارد.

زمانی تصمیم به قطع کلید می باشد,شیر ON بسته و شیر OFF باز می شود,نتیجتا روغن کم فشار جایگزین در پشت پیستون می گردد و چون جلوی پیستون متصل به سیستم پر فشار استنتیجتا پیستون به عقب رانده می شود و کلید قطع می گردد.منبع نیتروژن فشرده انرژی لازم برای چندین بار عمل قطع و وصل را در خود ذخیره دارد و لذا تنها بعد از چند بار عمل قطع و وصل (معمولا حداکثر تا پنج عمل قطع-وصل قطع) نیاز به عملکرد پمپ روغن است و نتیجتا انرژی لازم همواره در اختیار کلید می باشد.

فشارسنج های لازم جهت کنترل فشار روغن و نیتروژن در سیستم موجود هستند که آلارم های لازم را ارسال می کنند.

مزایا:

قابلیت ذخیره ی انرژی زیاد,سر و صدای کم هنگام قطع و وصل,کوچکی نسبی مکانیم

معایب:

گرانی نسبی,مشکل بودن نصب,تعمیر و نگهداری,نیاز به بازدیدهای دوره ای بیشتر,امکان وجود نشتی روغن و یا نیتروژن

مکانیزم هوای فشرده (PENUMATIC MECHANISM)

در این مکانیزم از هوای فشرده در مخزن خاصی ذخیره شده است به عنوان منبع انرژی عمل کننده استفاده می شود و پس از چند بار عملکرد کمپرسوری مجددا هوای فشرده را در منبع ذخیره می نماید لذا همواره کلید دارای انرژی لازم جهت قطع و وصل می باشد.معمولا دو سیستم,یکی بصورت کمپرسور جداگانه جهت هر کلید و دیگری بصورت کمپرسور مرکزی برای تمام کلید ها پست بکار می رود که البته امروز سیستم کمپرسور مرکزی به علت قابلیت اطمینان پایین آن به جهت وایسته شدن کل کلید ها به یک سیستم مرکزی کمتر مورد توجه است و سیستم کمپرسور جداگانه مد نظر می باشد.

فشار هوا توسط فشار سنج های خاصی کنترل می شوند که آلارم های لازم را ارسال می کنند.همچنین منبع یا مخزن هوای فشرده دارای شیر اطمینانی است که برای تخلیه ی هوای اضافه و جلوگیری از اضافه فشار در مخزن هوای فشرده بکار می رود.

مزایا:

دارا بودن انرژی ذخیره ی بالا

معایب:

مشکل بودن نسبی نصب,نیاز به بازدیدهای دوره ای بیشتر,صدای شدید در هنگام قطع و وصل,امکان وجود نشتی هوا از اتصالات لوله ها و شیرهای اطمینان,

البته هم اکنون نوع نسبتا جدیدی به عنوان مکانیزم فنری-هیدرولیکی(HYDRAULIC SPRING) توسط بعضی از سازندگان عرضه شده است که از نظر اصول تقریبا متشابه مکانیزم هیدرولیکی می باشد لکن به جای منبع فشار یا انرژی ذخیره ی نیتروژن در این سیستم از فنر استفاده شده است,لکن تجربیات کافی از این سیستم در دسترس نیست.

نتیجه گیری:

از نظر انرژی قابل دسترس برای کلید به ترتیب اولویت با مکانیزم های هوای فشرده,هیدرولیکی و فنری می باشد لذا مشاهده می شود که دو مکانیزم اول در سطح ولتاژی بالاتر که کلید ها حجم و ابعاد بیشتری دارند و سطح اتصال کوتاه نیز بالاتر است و الزاما نیازی به قدرت قطع بالاتری برای مکانیزم مطرح می شود,بیشتر مورد توجه هستند تا در سطوح ولتاژی پایین تر.

بطور کلی می توان گفت که تا سطح ولتاژی 145 کیلوولت تقریبا تمام سازندگان مکانیزم فنری را به لحاظ احتیاج سیستم به منبع انرژی قطع با قدرت کمتر وسادگی این مکانیزم و سهولت تعمیرات آن ترجیح داده اند,لکن در ولتاژهای بالاتر به جهت نیاز به منبع انرژی قطع با قدرت بالاتر,تعدادی از سازندگان مکانیزم هیدرولیکی یا هوای فشرده را مدنظر دارند ولی تعدادی نیز به جهت موارد عنوان شده در فوق و قابلیت اطمینان بالاتر,مکانیزم فنری را حتی برای این سطوح ولتاژ نیز ارجع دانسته و تامین می نمایند.

پاسخ سیستم یک درجه آزادی میرا تحت اثر نیروی دینامیکی

این برنامه که به زبان Matlab نوشته شده است قادر است پاسخ سیستم یک درجه آزادی میرا تحت نیروی دینامیکی وارده به جرم آن و یا تحت شتاب وارده به تکیه گاه را با استفاده از روش انتگرال دوهامل محاسبه و به دو صورت فایل متنی و گراف ارائه دهد. خروجی برنامه شامل مقادیر عکس العمل تکیه گاهی، جابجایی، سرعت و شتاب در هر لحظه زمانی می باشد. برای کنترل صحت نتایج دو مثال با برنامه تحلیل و نتایج با خروجی های برنامه SAP2000 مقایسه شده است.

برنامه دوهامل

کرنش سنج

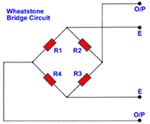

کرنش سنج های مقاومتی که ایده ی آنها بر اساس تغییر مقاومت بر اثر اعمال نیرو است ، در واقع لایه های بسیار نازکی از سیم های مقلومتی است. با اعمال نیرو، طول و سطح مقطع سیم تغییر می کند و این تغییرات با نیروی اعمالی رابطه دارند. به این ترتیب با اعمال نیرو و ایجاد این تغییرات، مقاومت کرنش سنج تغییر می کند ومقدار نیرو را از این طریق می توان بدست آورد. معمولا اثر این تغییر مقاومت را از طریق پل وتسون به ولتاژی برای اندازه گیری تبدیل می کنند. در زیر ساختار کلی سنسور و کاربرد آن را مشاهده می کنیم.

با استفاده از مدار زیر اثر دما بر اندازه گیری را می توان تا حد زیادی کاهش داد. به این صورت که یکی از دو کرنش سنج فقط در مقابل تغییر دما و دیگری هم در مقابل دما و هم نیرو واکنش نشان می دهد و با استفاده از تفاضل بین این دو می توان نیرو را با حذف اثر دما بدست آورد.

تغییرات مقاومت کرنش سنج ها را به راحتی و با دقت زیاد می توان به کمک یک مدار پل وتستون)(Wheatstone Bridge با چهار کرنش سنج (مدار پل کامل)، سه کرنش سنج (مدار سه چهارم پل )، دو کرنش سنج (مدار نیم پل)، یا یک کرنش سنج (مدار یک چهارم پل) اندازه گیری کرد. حساسیت پل کامل چهار برابر بیشتر از پل یک چهارم پل است و بیشتر کاربرد دارد.

مدار پل وتستون

زمانی که کرنش سنج تحت تاثیر نیرو یا تنش قرار میگیرد، مقاومت آن تغییر کرده و پل از حالت تعادل خارج می شود. در این حالت خروجی پل متناسب با مقدار نیرو یا تنش وارده خواهد بود.

عوامل موثر در طراحی مکانیکی

در یک طراحی به این عوامل نیاز داریم :

اطلاعات : افزایش آن باعث بهتر شدن کار می شود.

دانش فنی: معلوماتی که شخص دارد و نتیجه ی تجارب است.

خلاقیت : برخواسته از ذوق و سلیقه

نظام ارزیابی : اولین گروه : خود گروه طراحی است که با تخمین می تواند طراحی خود را ارزیابی کند.

دومین گروه : سازمانها و ارگانهی بین المللی هستند که نظاطرت و ارزیابی می کنند.

سومین گروه: مشتری و مردم هستند که در نهایت عملکرد سازننده را ارزیابی می کنند.

برای طراحی یک محصول از سایر علوم مثل روانشناسی ، جغرافیا و... می توان استفاده کرد.

برای یک منطقه جغرافیایی خاص طراحی بستگی به شرایط اب و هوا و فرهنگ ان منطقه دارد.

خیلی از محصولات با اینکه جنبه ی استفاده عمومی دارند ، ولی قشری خاص از جامعه مثل مردان یا زنان به سمت آن کشیده می شوند ، یا حتی طیفی از مردان جوان به سمت آن کشیده می شوند که تماما به روانشناسی طراحی محصول دارد. مدلهای اسپرت خودرو برای جوانان یا رنگهایی شاد برای بانوان از نمونه های بارز آن هستند.

هیچ طرحی با یک تفکر بسته موفق نمی شود. و باید از تجارب سایر محصولات استفاده کرد*.

فاکتورهای طراحی:

1-مقاومت

2-قابلیت اطمینان

3-خواص حراراتی

4-خوردگی

5-سایش

6-سایش

7-اصطکاک

8-فرایند ساخت

9-کارایی

10-هزینه

11-وزن

12-عمر ودوام

13-صدا

14سبک وشیوه

15-انعطاف پذیری

16-شکل

17-اندازه

18-کنترل

19-سختی

20-پرداخت سطح

21-روانشناسی

22-تامین ونگهداری

23-حجم

24-تعهد و مسولیت

25-....

چرا ارتعاش در ماشین آلات و تجهیزات دوار وجود دارد؟

- محدودیتهای طراحی

- محدودیتهای ساخت

- اشکال در نصب اولیه

- اشکالات بهره برداری

- بروز اشکالات در حین تعمیرات

- و ...

از آنجاییکه رسیدن به حالت ایده آل امکان پذیر نیست، همیشه تا حدی ارتعاش در ماشین آلات وجود دارد که مجاز شمرده می شود. اما با گذشت زمان و بر اثر بروز اشکالات بعدی، بعضاً ارتعاشات نسبت به حد مجاز افزایش می یابد که با آنالیز و انجام اقدام اصلاحی مناسب، می توان وضعیت را به حالت قبل برگرداند.

رابطه زیر میزان ارتعاش ماشین را تعیین می کند:

Vibration = Vibratory Force / Impedance

نیروهای ارتعاش زا در داخل ماشین و معمولاً در سیستم روتور (یعنی بخش در حال دوران) تولید می شوند. امپدانس از مشخصات هر سیستم مکانیکی و از جمله ماشین آلات دوار است و مسیر انتقال ارتعاش را توصیف می کند.

ارتعاشاتی که معمولاً از روی بخش ساکن (استاتور) ماشین آلات و به ویژه از روی هوزینگ بیرینگ اندازه گیری می شود، تحت تأثیر دو پارامتر فوق است.

اکنون دو پارامتر فوق (یعنی نیروهای ارتعاش زا و امپدانس) را جداگانه بررسی می کنیم.

نیروهای ارتعاش زا (Vibratory Forces)

برخی از عوامل ایجاد نیروهای ارتعاش زا در ماشین آلات، عبارتند از:

- میس الایمنت

- نامیزانی جرمی

- سایش اجزا و قطعات

- نیروهای آئرودینامیکی و هیدرودینامیکی

- نیروهای الکترومغناطیسی

- تماس قطعات متحرک و ثابت

- اصطکاک

- . . .

امپدانس (Impedance)

امپدانس و یا مقاومت مکانیکی در برابر حرکت، از خصوصیات هر سیستم مکانیکی است که سه مؤلفه دارد:

1- جرم 2- سفتی 3- میرایی (دمپینگ)

برخی عوامل بدون اینکه از خود نیرویی تولید کنند و تنها از طریق تاثیر بر امپدانس، منجر به تشدید ارتعاش می شوند. مهمترین آنها عبارتند از:

- لقی مکانیکی

- تحریک فرکانسهای طبیعی اجزاء (رزونانس)

- ضعف در فونداسیون و یا شاسی ماشین آلات

- ضعیف بودن سازه (استراکچر)

- . . .

ارتعاشات به عنوان مشخص کننده وضعیت تجهیز

ارتعاشات هر تجهیز دوار (چه از نظر مقدار و چه از نظر سایر مشخصات ارتعاشات) ارتباط مستقیمی با وضعیت آن دارد و هرگونه تغییر هر چند جزئی در وضعیت تجهیز (از هر نظر) با تغییر در وضعیت ارتعاشات آن همراه خواهد بود.

منظور از تغییر در وضعیت تجهیز چیست؟

- تغییر در شرایط بهره برداری تجهیز

- بروز اشکال (مکانیکی، الکتریکی، . . . ) در تجهیز

- تغییر بار وارد بر تجهیز

- . . .

لذا اندازه گیری و آنالیز ارتعاشات یکی از تکنیکهای اصلی برای مانیتورینگ تجهیزات و ماشین آلات دوار به شمار می رود.

برخی عیوب قابل شناسایی از طریق ارتعاشات

برخی از عیوبی که به کمک ارتعاشات شناسایی می شوند:

- نامیزانی جرمی

- میس الایمنت

- رزونانس

- لقی مکانیکی

- خرابی بیرینگ

- خرابی چرخ دنده

- خارج از مرکزی

- شفت خمیده

- فونداسیون معیوب

- اشکالات الکتریکی

- اشکالات آئرودینامیکی و هیدرودینامیکی

- خرابی کوپلینگ

- خرابی تسمه و پولی

- اشکالات پایپینگ

- اعوجاج پوسته

- و . . .

نکته مهم و کلیدی در عیب یابی از طریق آنالیز ارتعاشات این است که:

هر عیبی در تجهیزات دوار، ارتعاشاتی با مشخصات خاص خود (از لحاظ دامنه، فرکانس، فاز و ...) ایجاد می نماید

Finite Element Analysis: Theory and Application with ANSYS

Finite Element Analysis: Theory and Application with ANSYS

| md5: | 562385e75b843d32a238ccd271ca5a5d |

| size: | 29.06 MB [ 30473058 bytes ] |

| type: | |

| status: | normal |

| language: | en [ english ] |

| submitted by: | anonymous |

Download

تغییر شکل فلزات

شکل واقعی فلزات

شکل واقعی فلزات به اندازه یون و تعداد الکترونهایی که هر یون در حوزه اشتراکی دارد و انرژی یونها و الکترونها بستگی دارد. هر قدر فلز گرمتر شود این انرژی زیادتر خواهد شد. پس فلزات گوناگون ممکن است طرحهای گوناگونی به خود بگیرند. یک فلز ممکن است در حرارتهای مختلف، طرحهای متنوعی را اختیار کند، اما در بیشتر آرایشها، یونها کاملاً پهلوی هم قرار دارند، و معمولاً تراکم در فلزات زیادتر از دیگر مواد است. اختلافات عمده فلزات و دیگر جامدات و مایعات.فلزات هادی خوب برق هستند. چون الکترونهای آنها برای حرکت مانعی ندارند. همه فلزات جامد و مایع گروهی الکترون آزاد دارند، طبعا همه فلزات هادیهای خوب الکتریسیته هستند. به این سبب فلزات از دیگر گروههای عناصر، کاملاً متفاوت دارد.

اختلاف عمده فلزات و دیگر جامدات و مایعات، در توانایی هدایت گرما و الکتریسیته است. هادی خوب آزمایشهای مربوط به گرما جسمی است که ذرات آن طوری تنظیم شوند که بتوانند آزادانه نوسان یافته و به ذرات مجاور خود نیز امکان نوسان آزاد را بدهند. "گرم شدن" همان نوسانات سریع یونها و الکترونها است. در فلزات چون گروه الکترونها، غبار مانند یونها را احاطه میکنند، طبعا هادیهای خوبی برای حرارت هستند «رسانش گرمایی فلزات).

مقاومت مکانیکی فلز

مقصود آن مقدار باری است که فلز میتواند تحمل کرده، نشکند. بسیاری از فلزات، وقتی گرم هستند، اگر تحت فشار قرار گیرند، شکل خود را زیادتر از موقعی که سرد هستند، تغییر میدهند. بسیاری از فلزات در زیر فشار متغییر مانند نوسانات، آسانتر از موقعی که سنگین باری را تحمل میکنند، میشکنند.

علت درخشش فلزات

دلیل اول آن است که با طرح ریزی و براق کردن صحیح میتوان فلزات را به شکل خیلی صاف تهیه کرد. گر چه آنها نیز تصاویر را خوب منعکس میکنند، ولی ظاهر سفید و درخشان بیشتر قطعات فلزی صیقلی شده را ندارند. بطور کلی جلا و درخشندگی فلز بستگی دارد به گروه الکترونهای آن دارد.الکترونها میتوانند هر نوع انرژی را که به روی فلزات میافتد جذب کنند؛ زیرا در حرکت آزاد هستند. بیشتر انرژی الکترونها از تابش نوری است که به آنها میافتد، خواه نور آفتاب باشد یا نور برق. اکثر فلزات همه انرژی جذب شده را پس میدهند، به همین دلیل، نه تنها درخشان بلکه سفید به نظر میآیند.

علت تغییر شکل فلزات

بسیاری از فلزات در حرارت ویژهای، آرایش یونهای خود را تغییر میدهند. با تغییر ترتیب آرایش یونهای بسیاری از خصوصیات دیگر فلز نیز دگرگون میشود و ممکن است فلز کم و بیش شکننده، قردار، بادوام و قابل انحنا شود یا اینکه انجام کار با آن آسان گردد. بسیاری از فلزات در هنگام سرد بودن، به سختی تغییر شکل میپذیرند. بیشتر فلزات جامد را به زحمت میتوان در اثر کوبیدن به صورت ورقه و مفتولهای سیم در آورده، ولی اگر فلز گرم شود، انجام هر دو آسان است.

بسیاری از قطعات آلومینیمی به همان روش و با استفاده از همان دستگاه هایی شکل داده می شوند که برای شکل دادن فلزاتی چون فولاد ، مس و غیره به کار می رود اما در شکل دادن آلومینیم و آلیاژهیا آن برای دستیابی به شکل مورد نظر باید چندین مطلب مهم را در نظر گرفت از میان خواص مشخص آلومینیم می توان خواص زیر را نامب رد آلومینم سطحی نرمتر از فولاد دارد آلومینیم در مقابل شیار ( شکاف ) حساس است آولومینم اگر تحت خمش قرار بگیرد تمایل قابل توجه ای در بر گشتنب ه حالت اولیه خود دارد ( فنریت بالا)آلومینیم ضریب انتساط حرارتی و قابلیت حدایت حرارتی زیادی دارد سطح آلومینم به آسانی آسیب می بیند بنابراین تولیدات نیمه تمام و قطعات تمام شده آلومینیم باید در موقع جابه جایی کل شود و از اکسیژن یا شراندن آن بر روی میز کار و کف زمین پرهیز کرد از آلودگی سطح فلزی آلومینیم با ذرات فلزات سنگین باید پرهیز شود زیرا در صورت وجود رطوبت به خودگی آلومینیم کمک می کند.

آلومینم دارای فنریت زیادی است وقتی آلومینیم خم یا تا شود قابلیت انعطاف ( فنریت ) خیره کننده در مقایسه با قابیت انعطاف ( فنریت ) فولاد معمولی از خود نشان می دهد هر چه آلیاژ سخت تر باشد فنریت آن بیشتر است برگشت پذیری را می توان با خم کردن بیش از اندازه جبران کرد ولی مقدار صحیح و مطلوب آن برای کار مورد نظر را باید از طریق آزمایش و خظا تعیین کرد فنریت زیاد آلومینم در مقایسه با فولاد هب علت مدول الاستیکی نسبتا پایین آن است بیش از حد گرم کردن ماده آلومینیمی در دماهای غیر مجاز حتی به مدت بسیار کوتاه آسیب جبران ناپذیریبه فلز می رساند آن قدر که بریا برازندگی آن با کار باید آن را دوباره ذوب کرد بنابر این در کلیه عملیات کار گرم باید دقت دما را کنترل کرد.اغلب عملیات شکل دادن آلومینیم در حالت سرد انجام می گیرد زیرا وقتی پوفیلی با رویه نازک و روق های نازک حرادت داده می شوند امکان تاب خوردن آنها وجود دارد نیروی لازم برای تغییر شکل آلومینیم کمتر از فولاد است نرمی آلومینیم به خود ماده ( نوع آلیاژ ) و حالت آن بستگی دارد وضعیت آلومینیم مانند هر فلز دیگری در اثر کار سرد تغییر می کند تاثیر کار سرد بر آلومینم از این قرار است ماده مستحکم تر و سخت تر می شود در قطعه تنش تولید می شود اگر تغییر شکل از ظرفیت تغییر شکل پذیری فلز بیشتر شود کار سرد مممکن است باعث ترک خوردن آن شود راحت ترین ماده آلومینیمی از نظر تغییر شکل و نرمی آلویمینم حالص آلومینیم تصفیه شده و آلیاژ Al-Mn در حالت نرم است.

آلومینیم خالص و آلیاژهای آلومینیم در حالت نیمه سخت و آلیاژهای پیر سختی پذیر در حالت نرم در حال کار پذیر هستند گر چه کارپذیری آن ها کمتر از موادبیشتر شاد شده است آلیاژ های آلومینیم در حالت سخت یا حالات کاملا پیر سهت شده به مقدار کمی کار پذیرند و به طور کلی کارپذیری آنها بسیار مشکل است.آلیاژ ها از آلومینیم شامل عنصر لیتیم تولید شده اند که اهمیت ویژه ای در صنایع هوا – فضا یافته اند چگالی لیتیم 534% است نتیجتا چگالی آلیاژ های Al-Liمی تواند حدود 10 درصد کمتر از دیگر آلیاژ های متداول آلویمنیم باشد این وزن کم می تواند باعث استخکام ویژه بسیار خوب این آلیاژ برای کاربرد های هوا – فضایی باشد آهنگ رشد ترک خستگی در این آلیاژها پایین است که باعث بهبود مقاومت خستگی و سفتی ( تافنس ) خوب آن آلیاژ ها در دماهای پایین می شود.

آلیاژ های Al-Liدر ساخت کف بدنه و اکلت هواپیما های نظامی و تجاری به کار می روند. آلیاژ ها از آلومینیم شامل عنصر لیتیم تولید شده اند که اهمیت ویژه ای در صنایع هوا – فضا یافته اند چگالی لیتیم 534% است نتیجتا چگالی آلیاژ های Al-Liمی تواند حدود 10 درصد کمتر از دیگر آلیاژ های متداول آلویمنیم باشد این وزن کم می تواند باعث استخکام ویژه بسیار خوب این آلیاژ برای کاربرد های هوا – فضایی باشد آهنگ رشد ترک خستگی در این آلیاژها پایین است که باعث بهبود مقاومت خستگی و سفتی ( تافنس ) خوب آن آلیاژ ها در دماهای پایین می شود آلیاژ های Al-Liدر ساخت کف بدنه و اکلت هواپیما های نظامی و تجاری به کار می روند .

آلیاژ ها از آلومینیم شامل عنصر لیتیم تولید شده اند که اهمیت ویژه ای در صنایع هوا – فضا یافته اند چگالی لیتیم 534% است نتیجتا چگالی آلیاژ های Al-Liمی تواند حدود 10 درصد کمتر از دیگر آلیاژ های متداول آلویمنیم باشد این وزن کم می تواند باعث استخکام ویژه بسیار خوب این آلیاژ برای کاربرد های هوا – فضایی باشد آهنگ رشد ترک خستگی در این آلیاژها پایین است که باعث بهبود مقاومت خستگی و سفتی ( تافنس ) خوب آن آلیاژ ها در دماهای پایین می شود آلیاژ های Al-Liدر ساخت کف بدنه و اکلت هواپیما های نظامی و تجاری به کار می روند استکام بالای آلیاژهای Al-Li ناشی از قابلیت آن ها برای پیر سختی است مهمترین زمینه های کاربرد آلومینم در صنایع عبارتند از :1- مصارف خانگی نظیر ظروف 2- مصارف ساختمانی نظیر در و پنجره 3- مصارف تاسیساتی نظیر لوله و اتصالات 4- مصارف صنایع فضایی5- مصارف اتومبیل سازی 6- مصارف کشتی سازی بدنه پروانه پمپ 7- مصارف تجاری و بسته بندی چای مواد لبنی ضخامت تا 10 میکرون 8- مصارف الکتریکی : نظیر کابل ها .

بسیاری از قطعات آلومینیمی به همان روشو با استفاده از همان دستگاه هایی شکل داده می شوند که برای شکل دادن فلزاتی چون فولاد ، مس و غیره به کار می رود اما در شکل دادن آلومینیم و آلیاژهیا آن برای دستیابی به شکل مورد نظر باید چندین مطلب مهم را در نظر گرفت از میان خواص مشخص آلومینیم می توان خواص زیر را نامب رد آلومینم سطحی نرمتر از فولاد دارد آلومینیم در مقابل شیار ( شکاف ) حساس است.

آلومینیوم اگر تحت خمش قرار بگیرد تمایل قابل توجه ای در بر گشتنب ه حالت اولیه خود دارد ( فنریت بالا)آلومینیم ضریب انتساط حرارتی و قابلیت حدایت حرارتی زیادی دارد سطح آلومینم به آسانی آسیب می بیند بنابراین تولیدات نیمه تمام و قطعات تمام شده آلومینیم باید در موقع جابه جایی کل شود و از اکسیژن یا شراندن آن بر روی میز کار و کف زمین پرهیز کرد از آلودگی سطح فلزی آلومینیم با ذرات فلزات سنگین باید پرهیز شود زیرا در صورت وجود رطوبت به خودگی آلومینیم کمک می کند آلومینم دارای فنریت زیادی است.

وقتی آلومینیم خم یا تا شود قابلیت انعطاف ( فنریت ) خیره کننده در مقایسه با قابیت انعطاف ( فنریت ) فولاد معمولی از خود نشان می دهد هر چه آلیاژ سخت تر باشد فنریت آن بیشتر است برگشت پذیری را می توان با خم کردن بیش از اندازه جبران کرد ولی مقدار صحیح و مطلوب آن برای کار مورد نظر را باید از طریق آزمایش و خظا تعیین کرد فنریت زیاد آلومینم در مقایسه با فولاد هب علت مدول الاستیکی نسبتا پایین آن است بیش از حد گرم کردن ماده آلومینیمی در دماهای غیر مجاز حتی به مدت بسیار کوتاه آسیب جبران ناپذیریبه فلز می رساند آن قدر که بریا برازندگی آن با کار باید آن را دوباره ذوب کرد بنابر این در کلیه عملیات کار گرم باید دقت دما را کنترل کرد .

انواع تغییر شکل:

بررسی مکانیزمهای ایجاد ترک و مکانیزمهای متفاوت رشد سریع یا در حد بحرانی ترک و رشد آرام و پایینتر از رشد بحرانی از اهمیت ویژه صنعتی برخوردارند. بررسی فعل و انفعالات فیزیکی که به هنگام شکست روی میدهد چندان ساده نیست، زیرا چگونگی ایجاد ترک و رشد آن و بالاخره نوع شکست در مواد کریستالی به جنس، ساختار شبکه کریستالی، ریزساختار و از آنجا که قطعات معمولا به طور کامل سالم و بدون عیب نیستند به نوع، اندازه و موقعیت عیب، نوع و حالت تنش وارد بر آنها بستگی خواهد داشت. معمولا شکست درفلزات به شکست نرم و شکست ترد تقسیم می شود.در صنعت هدف، کنترل و به تعویق انداختن شکست است.

شکست نرم:

بسیاری از فلزات و آلیاژهای آنها، به ویژه آنهایی که دارای شبکه fcc هستند، مانند آلومینیوم و آلیاژهای آن، در تمام درجه حرارتها، شکست نرم خواهند داشت. شکست نرم به آرامی و پس از تغییر شکل پلاستیکی زیاد به ازای تنشی بالاتر از استحکام کششی ظاهر میشود. از مشخصات شکست نرم، تحت تاثیر تنش کششی، ظاهر گشتن گلویی یا نازکی موضعی و ایجاد حفره های بسیار ریز در درون قسمت گلویی و اتصال آنها به یکدیگر تا رسیدن به حد یک ترک ریز و رشد آرام ترک تا حد پارگی یا شکست نهایی است

مراحل مختلف شکست نرم در یک فلز انعطاف پذیر

در این نوع شکست علت ایجاد حفرهای ریز در محدوده گلویی میتواند تغییر شکل غیر یکنواخت ناشی از ناخالصیهای موجود در ماده اصلی زمینه باشد. لذا با ایجاد حفره های بسیار ریز در محدوده گلویی حالت تنش سه محوری برقرار میشود که منجر به ایجاد ترک میشود .

در طراحی و ساخت اجزای ماشین آلات و در ساختمان سازی، تنشهای وارد بر سازه های فلزی در محدوده الاستیکی انتخاب میشود. بنابراین در کاربرد صنعتی، شکست در حالت تنش استاتیکی در مواد انعطاف پذیر ( داکتیل ) یک پیشامد نامطلوب است.

ترک داخلی در نا حیه نازک شده در نمونه کششی مس با خلوص بالا

شکست ترد:

شکست ترد معمولا در فلزاتی با ساختار کریستالی مکعب مرکزدار(bcc ) و هگزاگونال متراکم (hcp) و آلیاژهای آنها در درجه حرارتهای پایین ( معمولا پایینتر از دمای معمولی محیط ) و سرعتهای تغییر شکل بالا بطور ناگهانی ظاهر میشود. شکست ترد در امتداد صفحه کریستالی معینی، به نام صفحه کلیواژ، انجام میگیرد. در شکست ترد عموما تغییر شکل پلاستیکی قابل توجهی در منطقه شکست مشاهده نمیشود.نظریه شکست ابتدا علت شکست را این چنین بیان کرد که تمام پیوندهای اتمی در امتداد صفحه شکست هم زمان با هم گسیخته میشوند. بدین ترتیب که با ازدیاد تنش فاصله اتمها از یکدیگر دور میشوند ودر نهایت به محض اینکه تنش به حد تنش شکست ( تنش بحرانی ) رسید، در نتیجه گسستن تمامی پیوندهای اتمی در صفحه عمود بر امتداد کشش، شکست پدیدار میشود.در جدول زیر تنشهای بحرانی عمود بر صفحات کریستالی معین در چند تک کریستال برای شکست داده شده است.

شکست ترد وتعدادی از تک کریستالها

عملا تنش لازم برای شکست مواد لازم فلزی به اندازه قابل توجهی کمتراز تنش شکست محا سبه شده ا ز طریق تئوری است . بنابراین فعل وانفعال شکست نمیتواند از طریق گسستن همزمان تمامی پیوند های اتمی درامتداد سطح شکست صورت گیرد. بد ین ترتیب فعل و انفعالات شکست عملا بیشتر از طریق ایجاد یک ترک بسیار ریز به عنوان منشا ترک و رشد و پیشروی آن انجام میگیرد . برای پیشروی ترک د ر یک ماده لازم است مقدار تنش متمرکز در نوک ترک از استحکام کششی در آن موضع فراتر رود . د ر مواردی که شرایط برای پیشروی منشا ترک مساعد نیست ترک می تواند متوقف گشته وشکست پدیدار نشود.

تئوری گریفیت:

او چنین بیان می کند که در ماده ای که حاوی تعدادی ترک بسیار ریز باطول معینی است ، همین که مقدار تنش متمرکز درنوک ترک ، حداقل به مقدار تنش لازم برای گسستن پیوندهای اتمی د رآن موضع ( استحکام کششی ) رسید، شکست ظاهر میشود . باپیشرفت ترک ، سطح ترک افزایش می یابد . این مطلب بدین معنی است که برای ایجاد این سطح باید انرژی به کار برده شود . این مقدار انرژی از انرژی تغییر شکل کسب می شود.

بنابراین فرضیه گریفیت علت پدیدار گشتن شکست ترد را وجود ترکها و خراشهای سطحی بسیار ریز ( با اندازه بحرانی) و پائین بودن استحکام را د رآن مواضع می داند . اماموادب هم وجود دارد که بد ون داشتن ترکهای سطحی بسیار ریز شکست ترد د ر آنها پدیدار می شود . بنابراین د ر این گونه مواد هم باید فعل وانفعالاتی صورت گیرد که موجب به وجود آمدن تمرکز تنش وفراتر رفتن موضعی مقدارتنش از استحکام کششی ود رنتیجه ایجاد منشا ترک شود. زنر و اشترو مکانیزم این فعل و انفعال راچنین بیان داشتند که در حین تغییر شکل پلا ستیکی نابجاییها در پشت موانع ( مانند مرزدانه ها ومرز مشترک د و قلوییها ) تجمع یافته وبدین ترتیب در زیر نیم صفحه های مربوط به این نابجاییها ترکهای بسیار ریزی ایجاد می شود .

این ترکهای بسیار ریزهمچنین می تواند محلهای مناسبی برای نفوذ عناصری مانند اکسیژن ، ازت وکربن درآنها وایجاد فازهای ثانوی ترد ودر نتیجه شکست ترد باشند. چنین رفتار ترد د ر شکست ترد مس باوجود عناصری مانند آنتیموان وآهن همراه بااکسیژن مشاهده شده است .

مکانیزم ایجاد ترک از طریق نابجاییها

الف) تجمع نابجائیها در پشت مرز دانه ها (Zener)

ب) تلاقی نابجائیها (Cottrell)

کاترل مکانیزم د ومی رابرای ایجاد منشا ترک ارائه کرد. بد ین صورت که منشا ترکهای ریز می تواند د ر اثر تلا قی د و صفحه لغزش بایکد یگر ، د ر نتیجه د ر هم آمیختن نابجاییها د ر محل تلا قی آن د و صفحه و ایجاد نابجاییها ی جد ید ، ناشی شود، این مکانیز م می تواند د لیلی برای ایجاد سطح شکست ( صفحه کلیواژ ) مشاهده شده د ر صفحه (001 ) د ر فلزات باساختار کریستالی مکعب مرکزدار (bcc ) باشد.

درفلزات چندین کریستالی شکست تر د میتواند به صورت برون دانه ای ( بین دانه ای) و یا درون دانه ای باشد.شکست برون دانه ای در بین دانه ها د ر امتداد مرز دانه ها ظاهر می شود. د لیل این نوع شکست بیشتر میتواند وجود ناخالصیها یا جدایش و رسوب عناصر یا فازهای ترد و شکننده د ر امتداد مرز دانه ها باشد. شکست ترد درفلزات بیشتر به صورت درون دانه ای است . بدین ترتیب که ترک د ر داخل دانه ها گسترش می یابد. د رجه حرارت و سرعت تغییر شکل تاثیر مخالفی برروی نوع شکست خواهد داشت ، به طوری که باکاهش درجه حرارت و ازد یاد سرعت تغییر شکل ، تمایل برای شکست ترد به صورت درون دانه ای د ر حین خزش د ر نتیجه تغییرات شیمیائی دراثر اکسیداسیون ممکن خواهد بود. چنانچه اکسیداسیون برون دانه ای در فلزات صورت گیرد، تنش شکست بسیار کاهش می یابد.

تافنس شکست:

چنانچه در جسمی ترک وجود داشته باشد، د راین صورت استحکام آن جسم استحکامی نیست که از طریق آزمایش کشش به دست می آید ، بلکه آن کمتر است. د راین صورت مسئله ترک واشاعه آن اهمیت پیدا می کند. در اینجا تافنس شکست به رفتار مکانیکی اجسام ، شامل ترک یاد یگر عیوب بسیار ریز سطحی یاداخلی مربوط میشود. البته م یتوان اذعان کرد که عموما تمام اجسام عاری از عیب نبوده و شامل عیوبی هستند . دراین صورت آن چه که د رطراحی و اتنخاب مواد برای ما اهمیت صنعتی ویژه ای دارد ، مشخص کردن حد اکثر تش قابل تحمل برای جسمی است که شامل عیبی با شکل و اندازه معینی است . بنابراین به کمک تافنس شکست می توان توانایی جسمی که بطور کامل سالم نیست راد رمقابل یک بار خارجی وارد برجسم سنجید.معمولابرای تعیین تافنس شکست از آزمایش کشش برروی نمونه آماده شده ای از جنس معین که ترکی بطول وشکل معینی برطبق استاندارد درسطح یاداخل نمونه بطورعمد ایجاد شده استفاده می شود، شکل نمونه به گونه ای د ر دستگاه آزمایش کشش قرار می گیرد که ترک ریز به صورت عمود برامتداد تنش کششی قرار گیرد.

اکنون این سئوال مطرح می شود که به ازای چه مقداری از تنش s جوانه ترک مصنوعی د ر داخل جسم گسترش می یابد تاحدی که منجر به شکست نمونه شود . در اطراف این ترک تنش به صورت پیچیده ای توزیع می شود. حداکثر تنش کششی ایجاد شده د ر راس ترک بزرگتر از خارجیs است و تنش بحرانی ( sc ) نامیده میشود.تا زمانی که sc کوچکتراز استحکام کششی است نمونه نمی شکند .با وارد آمدن تنش به نمونه د ر محدوده الاستیکی ابتدا انرژی پتانسیل در نمونه ذ خیره می شود . موقعی که ترک شروع به رشد می کند بین مقدارکاهش انرژی پتانسیل ذخیره شده د رنمونه وانرژی سطحی ناشی از رشد ترک تعادل برقرار است . تازمانی رشد ترک ادامه پیدا می کند که از انرژی الاستیکی کاسته و به انرژی سطحی افزوده شود، یعنی تالحظه ای که شکست ظاهر گرد د .ابتدا گریفیث با توجه به روابط مربوط به انرژی پتانسیل ذ خیره شده و انرژی سطحی ترک در ماده الاستیکی ،مانند شیشه و تغییر و تبد یل آنها به یک د یگررابطه زیر را ارائه کرد:

s=√2Egs ∕ pa

این رابطه برای حالت تنش د و بعدی برقرار است . gs د ر این رابطه انرژی سطحی ویژه و E مد ول الاستیکی ماده است .برای حالت تغییر شکل د و بعدی ( حالت تنش سه بعدی باصرفنظر از تغییر شکل د ربعد سوم ) رابطه زیر را ارائه کرد:

(s = √ 2Egs ∕ pa(1_ n²

لازم به تذکر است که رابطه گریفیث برای یک ماده الاستیکی شامل ترک بسیار ریز باراس ترک تیز ارائه شد و این رابطه ترک باشعاع راس ترک 0≠r را شامل نمی شو د . بنابراین رابطه گریفیث شرط لازم برای تخریب است ، اما شرط کافی نیست .

در رابطه گریفیث انرژی تغییر شکل پلاستیکی در نظر گرفته نشده است . ازاین ر و اروان انرژی تغییر شکل پلاستیکی ، که برای فلزات و پلیمرها در فرآیند شکست قابل توجه است رادر نظر گرفت و رابطه زیر راارائه کرد:

s = √ 2E(gs+gp) ∕ pa

سپس اروین رابطه گریفیث را برای موادی که قابلیت تغییر شکل پلاستیکی دارند ، به کار برد و باتوجه به میزان رها شدن انرژی تغییر شکل الاستیکی در واحد طول ترک د رحین رشد (G) رابطه زیر را برای حالت تنش د و بعدی ارائه داد :

s = √ EG ∕ pa

بامقایسه با رابطه قبل (gs+gp) 2 = s است . بد ین ترتیب د ر لحظه ناپایداری ، وقتی میزان رها شد ن انزژی تغییر شکل الاستیکی به یک مقدار بحرانی رسید ، شکست پدیدار می شود. در این صورت در لحظه شکست :

برای حالت تنش دو بعدی Gc=pasc²∕E

برای حالت کرنش دو بعدیGc= pa(1- n² ) sc² ∕ E = Kc² ∕ E

Gcمقیاسی برای تافنس شکست یک ماده بوده و مقدار آن برای هر ماده ای ثابت و معین است . بامعلوم بودن این کمیت می توان مشخص کرد که مقدارa به چه اندازه ای باید برسد تاجسم بشکند . بدین ترتیب این رابطه در مکانیزم شکست اهمیت دارد. هرچقدر Gcکوچکتر باشد ، تافنس کمتر یا به عبارتی ماده تردتراست .رابطه زیر را برای حالت تنش دو بعدی می توان به صورت زیر نوشت :

Gc = √ EGc ∕ pa

و برای شرایط تغییر شکل نسبی د و بعدی رابطه زیر ارائه شده است :

(s = √ EGc ∕ pa(1_n²

تعیین تنش شکست بحرانی sc کار چندان ساده ای نیست . اما می توان گفت که به ازای تنشهای جسم باوجود ترک هنوز نمی شکند . از این رو تنش درحد پاینتر از مقدار بحرانی با ضریب شدت تنش K توصیف و رابطه زیر برای آن ارائه شد ه است :

K= fs√ pa

در این رابطه f ضریب هند سه نمونه معیوب ، s تنش اعمالی وa اندازه عیب است ، در شکل تئوری گریفیث اگر عرض نمونه نامحدود فرض شود ، دراین صورت 1 = f است . با انجام آزمایش روی نمونه ای با اندازه معینی از عیب می توان مقدار k ، که به ازای آن ترک شروع به رشد کرده و موجب شکست میشود ، را تعیین کرد . این ضریب شدت تنش بحرانی به عنوان تافنس شکست نامیده میشود و به Kc نشان داده میشود .اماازطرفی ، همچنین به ازای تنش ثابتی درحد کوچکتر از استحکام کششی باافزایش کند ترک ، طول ترک (a) میتواند به مقدار بحرانی برسد و به ازای آن نمونه تخریب شود.

تافنس شکست (Kc) از فولادی با تنش تسلیم MN.m2 2070 با افزایش ضخامت تا تافنس شکست در حالت تغییر شکل صفحه ای (دو بعدی) کاهش می یابد.

کمیتهای Kcو Gc بستگی به ضخامت نمونه دارد. همین که ضخامت نمونه افزایش یافت ، تافنس شکست Kcتا مقدار ثابتی کاهش می یابد ، این مقدار ثابت Kc تافنس شکست تغییر شکل نسبی دو بعدی KIc نامیده می شود . Kc کمیتی مستقل از اندازه نمونه است و در محاسبه استحکام که مستلزم اطمینان بالاست ، به کار میرود .

بنابراین در طراحی در محاسبات باید روابط زیر توجه شود :

s< Kc ∕ √ pa

و در حالت تغییر شکل دو بعدی ( حالت تنش سه بعدی باناچیز بودن تغییر شکل در بعد سوم):

s< K1c ∕ √ pa

کمیتهای K1c و G1c نه فقط برای گسترش ترک ترد ونرم تعریف شد ه است ، بلکه همچنین برای شکست تحت شرایط تنش خوردگی ، خستگی و خزش نیز به کار میرود. در جداول زیر تافنس شکست تعدادی از مواد ارائه شده است .

تافنس شکست تعدادی از مواد طراحی

تافنس شکست در حالت تغییر طول نسبی دومحوری (KIc) تعدادی از مواد

اگر حد اکثر اندازه عیب موجود در قطعه a و مقدار تنش وارد برآن s باشد ، میتوان ماده ای را باتافنس شکست Kc یا K1c به اندازه کافی بالا ، که بتواند از رشد ترک جلوگیری کند، انتخاب کرد. همچنین اگر حداکثر اندازه مجاز عیب موجود درقطعه و تافنس شکست ماده ، یعنی Kc یا K1c، معلوم باشد در آن صورت میتوان حداکثر تنش قابل تحمل برای قطعه رامشخص کرد. از این رو میتوان اندازه تقریبی قطعه را تیین کرد، آن چنان که از پایینتر آمدن حداکثر تنش ایجاد شده از حد مجاز، اطمینان حاصل شود.

همچنین اگر ماده معینی انتخاب و اندازه قطعه و تنش وارد برآن مشخص شده باشد ، حد اکثر اندازه مجاز عیب قابل تحمل را میتوان به طور تقریب بدست آورد.

توانایی هرماده در مقابل رشد ترک به عوامل زیر بستگی دارد:

1- عیوب بزرگ ، تنش مجاز را کاهش میدهد. فنون خاص تولید، مانند جداسازی و کاهش ناخالصیهااز فلز مذاب و فشردن ذرات پودر در حالت داغ در تولید اجزای سرامیکی همگی میتواند موجب کاهش اندازه عیب شود و تافنس شکست را بهبود ببخشد.

2- در فلزات انعطاف پذیر ، ماده مجاور راس ترک میتواند تغییر فرم یابد . به طوری که سبب باز شدن راحت راس ترک و کاسته شدن از حساسیت آن شده و ضزیب شدت تنش را کاهش داده و از رشد ترک جلوگیری میکند معمولا افزایش استحکام فلز انعطاف پذیری را کاهش میدهد و سبب کاهش تافنس شکست میشود ، مانند سرامیکهاوتعداد زیادی از پلیمرها ، تافنس شکست بسیار پایینتر از فلزات دارند.

3- مواد ضخیمتر وصلبتر دارای تافنس شکست کمتر از مواد نازک هستند.4- افزایش سرعت وارد کردن بار، مانند سرعت وارد شدن بار د ر آزمایش ضربه ، نوعاتافنس شکست جسم را کاهش میدهد.5- افزایش درجه حرارت معمولا تافنس شکست راافزایش میدهد، همان گونه که د ر آزمایش ضربه این چنین است .6- با کوچک شدن اندازه دانه ها معمولا تافنس شکست بهبود مییابد ، د ر حالی که با وجود عیوب نقطه ای و نابجاییهای بیشتر تافنس شکست کاهش مییابد. بنابراین مواد سرامیکی دانه ریز میتواند مقاومت به رشد ترک را بهبود بخشند.

بادامک چیست؟

حرکت*های متداول پیرو

اولین اقدام در طرح منحنی یک بادامک، رسم دیاگرام تغییر مکان است. لازم است تغییر مکان پیرو به*صورت تابعی از زاویه دوران بادامک تعیین گردد. این تابع ممکن است شکل خاصی داشته باشد یا امکان دارد غیرمشخص باشد. پروفیل یک بادامک معمولاً به*کمک منحنی جابجایی پیرو آن یک*سری پارامترهای مربوط به مکانیزم مورد نظر رسم می*شود. برای اینکه پیرو با حرکتی که از بادامک می*گیرد، کار مورد انتظار را انجام دهد از منحنی*های مختلفی برای دیاگرام جابجایی آن استفاده می*شود. چند نوع از حرکت*های متداول پیرو عبارتند از:

1. حرکت با شتاب ثابت

2. حرکت با سرعت ترمیم شده

3. حرکت نوسانی ساده(هارمونیک)

4. حرکت سیکلوئیدی

انواع دیگر حرکت*های پیرو عبارتند از:

حرکت بیضوی، منحنی*های چند جمله*ای از درجه پنج، حرکت درجه هشت و ...

پس از آنکه منحنی جابجایی پیرو مشخص گردید، می*بایست پروفیل بادامک مربوطه را که قرار است منحنی مزبور را تامین نماید، طراحی نمود.

انواع بادامک*ها :

بعضی از انواع متداول بادامک*ها عبارتند از:

1. بادامک*های دیسکی

2. بادامک*های انتقالی

3. بادامک*های استوانه*ای

بادامک*های دیسکی معمولاً با سرعت ثابت دوران می*کنند و مسائل فنی زیادی را می*توان با بادامک*های دیسکی حل و بحث کرد و از نظر ساخت ساده*ترین نوع بادامک*ها بوده و در عین حال موارد استفاده زیادی دارند.

بادامک*ها را می*توان به سه نوع مختلف دسته بندی نمود:

1. براساس شکل ظاهری آنها

2. براساس نمودار حرکت پیرو آنها

3. براساس نوع قیود موجود در پیروی آنها

بادامک*ها را از روی شکل ظاهریشان نیز می*توان دسته بندی کرد. شکل یک بادامک می*تواند به*صورت*های:

گوه*ای، استوانه*ای، مارپیچ، مخروطی، کروی، گوی سان، شعاعی، مزدوج، و یا سه بعدی باشد.

بادامک می*تواند دارای هر یک از حرکت*های دورانی و یا انتقالی باشد. بادامک*های گوه*ای شامل پیرو انتقالی و نوسانی می*باشند.

طراحی بادامک گوه*ای بسیار ساده است. پیرو چنین بادامک*هایی می*بایست به*طور دائم، با بادامک در تماس باشد، که این عمل را می*توان به-وسیله یک فنر پیش بار گذاری شده، یا ایجاد حرکت مثبت درون شیاری برای پیرو مهیا نمود.

در بادامک*های شعاعی یا دیسکی، پیرو دارای حرکت شعاعی از مرکز دوران بادامک است.

پیروها به*وسیله فنرهای پیش گذاری شده با بادامک*هایش در تماس می*باشند. بادامک های صفحه ای یا دیسکی بخاطر سادگی و حجم کم بسیار متداول می*باشند.

بادامک مزدوج دارای یک زوج بادامک دیسکی می*باشد که به*طور پیوسته با یک پیرو در تماس می*باشند. بادامک*های مزدوج زمانی مورد استفاده قرار می*گیرند که هدف داشتن:

1. سرعت*های بالا،

2. بارهای دینامیکی زیاد،

3. سر و صدای کم،

4. سایش کم،

5. و بالاخره قابلیت کنترل بالای پیرو باشد.

بادامک مارپیچ وار، گونه*ای از بادامک تخت با شیار مارپیچ می*باشد که قادر به کنترل حرکت نوسانی و یا انتقالی پیرو نظیرش می*باشد. کاربرد این نوع بادامک، بخاطر آن که بادامک می*بایست دورانی در خلاف جهت حرکتش *برای قرار دادن پیرو در موقعیت اولیه*اش داشته باشد، محدود می*باشد.

بادامک گوی*سان یا بشکه*ای حرکت پیرو توسط شیار محیطی بریده شده بر روی سطح بادامک ایجاد می*گردد.

به*طور کلی دو نوع بادامک گوی*سان (بشکه*ای) وجود دارد، که هر نوع توسط سطح بادامک مشخص می*شود. سطوح مورد نظر می*توانند محدب یا مقعر باشند. بادامک گوی*سان زمانی مورد استفاده قرار می*گیرد که زاویه نوسان پیرو زیاد باشد. بخاطر شیار موجود روی سطح بادامک، کاربرد این نوع بادامک*ها تنها محدود به سرعت*های ملایم می*باشند.

بادامک بشکه*ای، را اغلب بادامک استوانه*ای نیز می*نامند. این نوع بادامک دارای شیار محیطی بریده شده در روی استوانه می*باشد(بادامک حول محور استوانه دوران می*نماید). به*طور کلی دو نوع بادامک بشکه*ای داریم. نوع بادامک توسط نحوه*ای که حرکت به پیرو منتقل می*گردد، تعیین می*گردد.

بادامک استوانه*ای شیاری، این نوع بادامک قادر به پذیرفتن حرکت مثبت می*باشد.

پیرو این بادامک*ها دارای یک فنر پیش*بار گذاری شده است.

بادامک مخروطی: پیرو این نوع بادامک*ها، مختصری در امتداد خط مولد مخروط حرکت می*کند. بادامک*های مخروطی بخاطر داشتن هزینه زیاد ساخت، استعمال زیادی ندارد.

بادامک کروی، این بادامک از یک سطح کروی که حرکت را به پیرو نظیرش انتقال می*دهد تشکیل شده است. پیرو حول محوری که عمود بر دوران بادامک می*باشد، نوسان می*کند. بادامک*های کروی نیز همانند بادامک*های مخروطی بخاطر داشتن هزینه زیاد ساخت، کمتر مورد استفاده قرار می*گیرند.

فایده استفاده از بادامک کروی نسبت به بادامک دیسکی در این است که در بادامک*های کروی، امکان بدست آوردن حرکت نوسانی، حول محوری که با محور دوران بادامک موازی نباشد نیز وجود دارد.