وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامSafety Valve

شیر اطمینان(SAFETY VALVE)

از تجهیزات ویژه ای که یک واحد را درمقابل افزایش ناگهانی فشار ایمن می سازد شیرهای اطمینان هستند.

شیرهای اطمینان به عنوان وسیله ای مناسب جهت جلوگیری از ازدیاد فشار ناگهانی در موتورخانه ها ،کارخانه ها وبطور کلی انواع سایتها های صنعتی وبرای انواع سیالات مختلف از قبیل گاز ، بخار، آب ویا هوای فشرده استفاده می گردند.

محدودیت فشار دراینگونه کاربردها معمولا ناشی از فشار قابل تحمل تجهیزات ، لوله هاودستگاهها ویا محصولات تولیدی وهمچنین مسائل مرتبط با حفظ ایمنی افراد می باشد که اصطلاحا به محدوده فشار کارکرد امن(safe operating limits for pressure)ویا SOL/P معروف است. نحوه باز شدن شیرهای اطمینان ومشخصات کاری انها ارتباط مستقیم با نحوه طراحی قطعات داخلی شیر دارد.در اغلب موارد این طراحی بگونه ای انجام می گیرد که پس از شروع بازشدن شیر اطمینان در اثر ازدیاد فشار ، در اثر خاصیت (POP Action) این عمل به سرعت تشدید شده تا زمانی که شیر کاملا باز گردد شکل زیر نشان دهنده عملکرد یک شیر اطمینان می باشد.

شیرهای اطمینان بوسیله آزاد کردن مقداری ازسیال به واحد(یا به درون لاین)عملیات ایمن سازی را انجام می دهند. شیرهای فشار در جاهائیکه حداکثر فشار کاری بوجود می ایند نصب می گردند. درسیستمهای تولیدبخار ، شیرهای اطمینان برای جلوگیری از افزایش فشار بر روی بویلر ها نصب می گردند .

در ارتباط با شیرهای اطمینان لازم است که با اصطلاحاتی در این زمینه بیشتر اشنا شویم:

Over Pressure

فشاری است که شیر اطمینان در وضعیت کاملا باز قرار می گیرد وحداکثر ظرفیت تخلیه خود را دارا می باشد.واضح است که این فشار بالاتر از فشار نقطه تنظیم (Set Presure) می باشد ومقدار ان با توجه به کاربردها واستانداردهای مختلف ، متفاوت می باشد.استاندارد BS 5500 این مقدار اختلاف فشار را درمورد سیستمهای بخار وگاز برابر حداکثر ده درصد فشار تنظیمی شیر اطمینان در نظر می گیرد.

شیرهای اطمینان در فرایندهای که ممکن است در اثر ازدیاد فشار به محصول ویا تحهیزات خسارتی وارد شود از بروز این خسارات جلوگیری می کنند.

Blowdown

مقدار اختلاف فشار پائین تر از نقطه تنظیم شیر اطمینان است که جهت بسته شدن کامل ومحکم شیر اطمینان پس از باز شدن وسپس برگشت سیستم به فشار عادی مورد احتیاج می باشد .این پارامتر به Reseat Differential نیز معروف است .میزان Blowdown نیز طبق استاندارد مذکور حداکثر حدود %10 می باشد.

مقادیر Over pressure و Blowdown بسته به نوع سیستم وانتخاب طراح متغیر بوده وبطور مثال می تواند به ترتیب %3 و%4 انتخاب گردند.

Set Point

تنظیم مناسب نقطه عملکرد وباز شدن شیر اطمینان ، اولا بدلایل ایمنی مذکور وثانیا به منظور اطمینان از کارکرد شیر اطمینان با حداقل صدا وهمچنین ممانعت از صدمه به شیر اطمینان ضروری می باشد .این نقطه نباید بیشتر از SOL/P یا محدوده فشار کارکرد ایمن تجهیزات باشد واز طرفی باید بخاطر داشت که تنظیم فشار آزاد سازی شیر اطمینان روی فشار کمتر از SOL/P هیچگونه مزیتی به همراه نخواهد داشت وتنها باعث افزایش احتمالی دفعات باز شدن شیر اطمینان وفرسوده شدن ان خواهدگشت.

میزان تغییرات احتمالی در فشار سیستم به عنوان پارامتر دیگری است که باید در فشار تنظیم شیر اطمینان در نظر گرفته شود تااز بازشدن بیمورد شیر جلوگیری بعمل اید.درصورت نادیده انگاشتن این مورد ، شیر اطمینان دربسیاری از موارد در حالت نزدیک به بسته کار خواهد نمودکه به این پدیده Simmering گفته می شود.این حالت در نتیجه نزدیک بودن بیش از اندازه فشار سیستم به نقطه تنظیم روی میدهد وعلاوه بر ایجادسروصدا ومسائل جانبی ، باعث ایجاد صدمه به قسمتهای داخلی شیر ودرنتیجه نشت دائمی آن خواهد شد.

Shut-off Margin

همانطور که ذکر شد هنگامی که فشار کاری سیستم ونقطه تنظیم شیر اطمینان به هم نزدیک باشند ، علاوه بر در نظر گرفتن تغییرات فشار احتمالی سیستم که در بالا عنوان گردید ، فشار اطمینانی نیز بعنوان گارانتی کردن ومطمئن شدن از بسته ماندن کامل شیر به فشار کاری سیتم اضافه می گردد که معمولا حدود 0.1 bar می باشد.

انواع Safety Valve

Safety valve های متنوعی درصنعت متناسب با نوع کارکرد آنها وجود دارد .در استانداردها انواع مختلفی از این safety valve ها تعریف گردیده است .

برای مثال استاندارد I و VIII از ASME برای انواع بویلر وکاربردهایی در مخازن تحت فشار مورد استفاده قرار می گیرد.

بر پایه استاندارد ASME/ANSI PTC 25.3 تنوع تعدادی ازاین تجهیزات بصورت زیر تعریف گردیده است:

LOW LIFT SAFETY VALVES

FULL LIFT SAFETY VALVES

FULL BORE SAFETY VALVES

BALANCES SAFETY VALVES

PILOT OPERATED PRESURE RELIEF VALVES

CONVENTIONAL SAFETY VALVES

LIFT SAFETY VALVES

HIGH LIFT SAFETY VALVES

PROPORTIONAL SAFETY VALVES

DIAPHRAGM SAFETY VALVES

BELLOWS SAFETY ALVES

CONTROLLED SAFETY VALVES

ASSISTED SAFETY VALVES

BALANCED PISTON SAFETY VALVES

واژه شیر اطمینان (safety valve)وشیر اطمینان فشار شکن(safety relief valve) اصطلاحاتی هستند که جهت تشریح انواع متنوعی ازتجهیزات مرتبط با آزاد سازی فشار اضافی سیال در واحد می باشند .

در همین رابطه محدوده وسیعی از ولوهای مختلف که برای کارکردهای متنوعی جهت عمل در شرایط بحرانی فشارمی باشند مورد استفاده قرار می گیرند.

در بیشتر استانداردها تعاریف ویژه ای برای دو واژه شیر اطمینان (safety valve) وشیر اطمینان فشار شکن(safety relief valve) عنوان گردیده است.

در استانداردهای امریکایی واروپایی تفاوتهایی بین اصطلاحات تجهیزات کاربردی از لحاظ معنی وجود دارد .ازجمله این تجهیزات می توان به همین ولوها اشاره نمود.

در استانداردهای اروپایی به این قبیل ولوها اصطلاحا شیر اطمینان (safety valve) ودراستانداردهای امریکایی شیر اطمینان فشار شکن(safety relief valve) گفته می .

از جمله موارد دیگر اختلاف بین safety valve وrelief valve می توان به این نکته اشاره نمود که در شیرهای اطمینان فشار شکن ( safety valve ) به محض اینکه فشار عملکردی به فشار تنظیمی (set point) برسد سریعا این شیر عمل می کند وتا هنگامیکه فشار عملکردی به پائین تر از فشار تنظیمی نرسد این شیر باز خواهد ماند.

ولی درشیرهای اطمینان فشارشکن (safety relief valve) هنگامیکه فشار ورودی سیال تا نقطه فشار تنظیمی بالا برود این ولو به تدریج باز کرده تا فشار را بالانس نماید.

شیر فشار شکن(relief valve) عموما برای سیالاتی که غیر قابل تراکم می باشند مانند آب وروغن وغیره مورد استفاده قرار می گیرد ولی شیر اطمینان(safety valve) عموما برای سیالات تراکم پذیر مورد استفاده قرار می گیرد.

Relief Valve ها معمولا بصورت مداوم در حالت overpressure عمل می کنند تا فشار سیستم را درحد نرمال تنظیم کنند.عمل کردن این ولوها هیچگاه بصورت pop-action(عمل کردن ضربه ای) نمی باشد.

نصب safety valve

قبل از نصب یک safety valve باید از تمیز بودن داخل لاین اطمینان حاصل نمودلذا لازمست که جهت جلوگیری نمودن از ورود ذرات به داخل safety valve وصدمه دیدن seat قبل از نصب safety alve ، لاین را توسط آب یا بخار کامل شستشو داد.

Safety valve باید به گونه ای بر روی لاین نصب گردد که کمترین نشتی بخار را داشته باشد ومیعانات بخار دراین حالت در جهت خلاف جریان بخار ورودی به safety valve قرار نگیرند بعبارت دیگر باید در هنگام نصب safety valve به این نکته توجه داشت که safety valve در بالای لاین بخار نصب گردد.اگر safety valve در پائین لاین بخار نصب گردد ، بخارات تبدیل به مایع شده ولاین ورودی به ولو را می بندند.در شکلهای زیر نحوه نصب درست ونادرست یک safety valve نشان داده شده است.

تست SAFETY VALVS

در حالت کلی SAFETY VALVE ها بوسیله هوا، آب وبخار تست می شوند.

در اکثر اوقات safety valve ها را درهواتست می کنند وفرایند تست آن به شرح ذیل می باشد:

اگر توسط هوا تست صورت گیرد باید در قسمت خروجی SAFETY VALVE که توسط یک فلنجی بسته شده ، لوله ای به قطر 6mm (همانند شکل) تعبیه گرددوانتهای این لوله در درون ظرف آب شفافی قرار بگیرد.دقت گردد که این لوله باید به مقدار 12.7mm در درون آب قرار بگیرد(همانند شکل).درحالت تست ، تعداد حبابهای خروجی از قسمت این لوله شمرده می شود.

عموما برای safety valve ها که درزیر مقدار 70 bar g تنظیم می گردند تعداد حبابها باید برابر 20 حباب باشد.

تشریح مسائل کتاب «مکانیک سیالات» فرانک ام وایت (ویرایش پنجم)

Fluid Mechanics

Solution Manual

fifth edition

Frank M. White

فرمت فایل اصلی : PDF

فرمت فایل فشرده : RAR

حجم فایل فشرده :39.9MB

تعداد صفحات : 876

Password : civilebooks.persianblog.ir

معرفی چند نرم افزار پرکاربرد مهندسی مکانیک

سالید ورک:SolidWorks

نقشه کشی-تحلیلی-کمی-ساخت شبیه سازی

کاربرد: مکانیک-معماری و...

سطح: تخصصی

یادگیری:آسان تا متوسط

از قابلیت هایی که یک مهندس مکانیک می بایست دارا باشد تا بتوان نام طراح به او داد، تسلط به نرم افزارهای طراحی و تحلیل است.

در دنیای مکانیزه و سراپا ماشینی امروز طراحی شکلی کاملا متفاوت به خود گرفته، که نیازمند روشهای مدرن و فوق العاده سریع و دقیق در علم طراحیست. شاید به جرات بتوان گفت سواد یک مهندس طراح به میزان زیادی وابسته به آموخته های نرم افزاری و امکان بیان تراوشات و ایده ها به صورتی نوین و ارائه و خلق یک اثر توسط نرم افزارهاست.

![]()

نرم افزار SolidWorks یک نرم افزار قدرتمند در زمینه طراحی و خصوصاً طراحی سه بعدی است. در این نرم افزار بخش های مجزایی برای مدل سازی و عملیات ورق کاری و جوش کاری و ریخته گری و قالب سازی و همچنین تحلیل تنش و مدلسازی رفتار و مقاومت قطعه تحت بار گذاری های گوناگون وجود دارد.

ویژگی برجسته ی این نرم افزار در مقایسه بار نرم افزار های مشابه بر خورداری از محیط ساده و آسان می باشد.

همچنین این نرم افزار دارای نرم افزار های جانبی زیادی مانند Cosmos - SolidCAM - Geartrax و ... است که می توان از آنها برای ماشینکاری و یا تحلیل قطعات نیز استفاده کرد. علاوه بر این نرم افزار SolidWorks قابلیت اتصال به نرم افزار های تحلیلی مانند: Fluenr، Ansys و... را نیز دارا است.

این نرم افزار قابل استفاده دانشجویان و مهندسین رشته های مهندسی مکانیک، مهندسی صنایع، نقشه کشی صنعتی و ... می باشد.

نرم افزار solidworks امروزه به عنوان بهترین نرم افزار طراحی و یا cad برای مهندسین به خصوص برای یک مهندس مکانیک شناخته شده است.

کتیا:CATIA

نقشه کشی-تحلیلی-شبیه سازی-ساخت

کاربرد:مکانیک و معماری و...

سطح: تخصصی و پایه ای

یادگیری: کمی مشکل

1-محیط های مدل سازی (Solid Model) : این قسمت که در زیر مجموعه ماژول Mechanical Design قرار دارد برای مدل کردن قطعات توپر (Solid) و مجموعه مونتاژی و طراحی قالب و طراحی مدل های ورقکاری (Sheetmetal)، نقشه کشی صنعتی ،تلرانس گذاری و ... استفاده میشود .

مدل سازی سطوح : این قسمت علاوه بر ساخت سطوح پیچیده قابلیت انجام مدلسازی روی ابر نقاط و فایلهای حاصل از اسکن سه بعدی را نیز دارا است .

2-محیط ماشینکاری : پس از ساخت مدل به کمک قابلیتهای محیط ماشینکاری براحتی میتوان عملیات ماشینکاری مورد نیاز برای تهیه قطعه مدل شده از روی قطعه خام را تعریف کرده و هر مرحله از ماشینکاری را بصورت متحرک ( انیمیشن) مشاهده کنید .

3-محیط تحلیل المان محدود : به کمک قابلیتهای این محیط میتوانید قطعات و مدلهای مونتاژی ساخته شده در این نرم افزار را تحلیل کرده و مواردی مانند تغییرشکل ،توزیع تنش و ... را در آنها بدست آورد .

4-طراحی و تحلیل مکانیزمها : به کمک این قابلیت از نرم افزار Catia میتوانید پس از تعریف اتصالات بین اجزای مختلف مکانیزم ،حرکت مکانیزم را مشاهده کرده و آنرا تحلیل کنید

انسیس :Ansys

Ansys به عنوان یکی از نرم افزار تحلیل از بین نرم افزارهای CAE ) Computer Aided Engineering) مطرح است.

این نرم افزار یک نرم افزار چند گانه است و قابلیت تحلیل مسائل گوناگون و متنوع مهندسی از قبیل حرارت, سیالات, مغناطیس, الکترواستاتیک, الکتریسیته, سازه, ارتعاشات, استاتیک و ... را دارد. این نرم افزار همچنین قابلیت ایجاد ارتباط بین هر یک از موارد ذکر شده را نیز داراست.

دلایل برتری نرم افزار Ansys نسبت به سایر نرم افزارهای تحلیل عبارتند از:

1- انجام آنالیز در زمینه های گوناگون از قبیل : جامدات, سیالات, انتقال حرارت, الکترومغناطیس, الکترواستاتیک, الکترونیک و دینامیک

2- توانائی آنالیز توامان مانند آنالیز سیالاتی - جامداتی

3- توانائی بهینه سازی مدلهای طراحی شده

4- قابلیت برنامه نویسی به کمک زبان برنامه نویسی نرم افزار برای توسعه امکانات جدید

5- قابلیت تهیه گزارش وخروجیهای مختلف به صورت فیلم, عکس یا htmp

6- توانایی تشخیص پارامترهای مختلف و بررسی میزان اهمیت هر کدام از آنها در رسیدن به جواب نهایی طراحیها

7- امکان برقراری ارتباط با نرم افزارهای دیگر نظیر CATIA, Pro/Engineer, SolidWorks, Parasolid, Unigraphics

آباکوس:ABAQUS

این نرم افزار از جمله نرم افزار های مربوط به تحلیل المان محدود می باشد.این نرم افزار رقیب اصلی نرم افزار های ANSYS و NASTRAN می باشد.

قابلیت های نرم افزار ABAQUS داشتن رویه های حل EXPLICT وimplicit ،دارا بودن مدل های رفتاری پیشرفته و متنوع برای مواد مختلف ،امکان ایجاد سریع مدل و ... می باشد.

این نرم افزار دارای بخش های abaqus standard , abaqus cae l می باشد.

نرم افزار ABAQUS با قابلیت منحصر بفرد خود،به عنوان یک نرم افزار بسیار دقیق تحقیقاتی و کاریردی در صنعت و دانشگاه شناخته شده است ،به گونه ای که از نظر دارا بودن مثال های معتبر علمی و کاربردی،قابل مقایسه با هیچ یک از نر افزارهای المان محدودی که هم اکنون در کشور استفاده می شوند، نمی شود.سهولت در دستیابی و فهم نحوه کارکردزیر برنامه های این نرم افزار موجب گشته که جوامع دانشگاهی بین المللی،از آن بیش از نرم افزارهای دیگر در مقاله های علمی منتشر شده استفاده کنند.دقت فراوان این نرم افزار در حل عددی و مقایسه آن با حل مثالهای تحلیلی موجب گشته که این نرم افزار به عنئان یک نرم افزار استاندارد دانشگاهی لندن وMITانتخاب شود.تئوری کامل این نرم افزار که مبتنی بر تحلیل غیر خطی المان محدود پیشرفته است،با استفاده از جدیدترین روابط و روش نگارش ریاضی در راهنمای آن موجود است.همچنین کثرت مثالهای حل شده که لیست برنامه آن در دسترس جوامع دانشگاهی است؛موجب گشته که کاربران بتوانندبا سرعت بیشتری مراحل آموزشی مدل سازی و آنالیز را پشت سر گذاشته و به مراحل پیچیده تحلیل دست یابند.

همچنانکه هر یک از نرم افزارهای المان محدود دارای ویژگیهای خاص و منحصر بفردی هستند که پارامتر شاخص آن نرم افزار محسوب می شوند،نرم افزار ABAQUS نیز با داشتن چندین برتری نسبت به دیگر نرم افزارها،توانسته کاربران مبتدی تا حرفه ای را به استفاده از این نرم افزار ترغیب نماید،که از آن جمله می توان به توانایی مونتاژ نمودن قطعات در محیط جداگانه،سادگی در ایجاد تماس بین سطوح،سهولت در ورود و خروج مدل با پسوندهای شناخته شده از نرم افزار مدلسازی و امکان تحلیل انواع مسائل پیچیده مهندسی اشاره نمود.از دیگر توانایی های این نرم افزار قابلیت تحلیل و پیش بینی تخریب ناشی از زمین لرزه بروی بناها،تحلیل بارگذاری دینامیکی مانند امواج آب و طوفان بروی سازهای دریایی و قابلیت تحلیل رشد ترک می باشد.

WORKING MODEL

این نرم افزار یکی از قویترین نرم افزارهای تحلیل و مونتاژ مدل های سه بعدی و ترسیمات دوبعدی است که قابلیت های فراوانی در این حیطه دارد.عمده توانایی های این نرم افزار به شرح زیر است :

-مونتاژ قطعات سه بعدی

-توانایی ایجاد نقشه های انفجاری

-توانایی رندر کردن مدل ها و مجموعه سه بعدی

-توانایی انجام تحلیل المان محدود

-شبیه سازی مدل های سه بعدی

-توانایی ایجاد فایل JPG , فایل های فیلم بصورت AVI

--توانایی طراحی قطعات بصورت ساده CAD

-توانایی باز کردن فایل های نرم افزار های SOLID WORK,SOLID EDGE,PRO-ENGINEER

T-FLEX

این نرم افزار از جمله نرم افزار های در زمینه طراحی،تحلیل،برنامه نویسی (CAD/CAM/CAE) می باشد. این نرم افزار ساخت کشور روسیه می باشد که قابلیت های این نرم افزار عبارتند از -ایجاد مدل های بصورت توپر

-ایجاد سطوح

-تحلیل قطعات بصورت المان محدود

-مونتاژ قطعات

-ماشین کاری قطعات

-محیطی برای ایجاد لوله

-شبیه سازی مجموعه قطعات

|

مقالاتی در زمینه طراحی ربات

شامل مباحث زیر: انواع موتور ها - نحوه انتخاب موتور ها - RPM - سرعت - افزایش ولتاژ

اطلاعاتی در زمینه انواع باتری ها ( PDF)

اطلاعاتی در زمینه طراحی شاسی و بدنه ربات جنگنده (انگلیسی) ( PDF)

اطلاعاتی در زمینه طراحی شاسی و بدنه ربات جنگنده (فارسی- ترجمه) ( PDF)

اطلاعاتی در زمینه طراحی مدار PWM

اطلاعاتی در زمینه اتصالات قطعات مختلف از جمله موتور های، رادیو، تایر و ... ( PDF)

Piping system fluid flow

Piping system fluid flow

لینک دانلود ۴shared.com

http://www.2shared.com/file/3877735/87acf2b7/Piping_system_fluid_flow.html

Piping system fluid flow

Piping system fluid flow

لینک دانلود ۴shared.com

http://www.2shared.com/file/3877735/87acf2b7/Piping_system_fluid_flow.html

مکانیزم های مکانیک

Hypocycloid Straight-Line.

Inverse Hypocycloid.

Hoekens Linkage.

Tchebicheff's Linkage.

Watt's Linkage.

Peaucellier's Cell

Compact Long Stroke.

Rack and Pinion.

Rack and Pinion Reciprocation.

Rorary To Linear.

Scotch Yoke.

Klann Linkage.

Theo Jansen Mechanismg.

Four Bar

Drafting Mechanism

Two Slider

Pantograf Mechanism.

فرآیند نورد لوله

عموما لوله های بزرگ با قطر 200 میلی متر به بالا و ضخامت حدود 4 تا 14 میلیمتر با استفاده از تسمه و ورق وجوش دادن لبه آنها به یکدیگر به شکل درز جوش طولی.........

ادامه در ....................

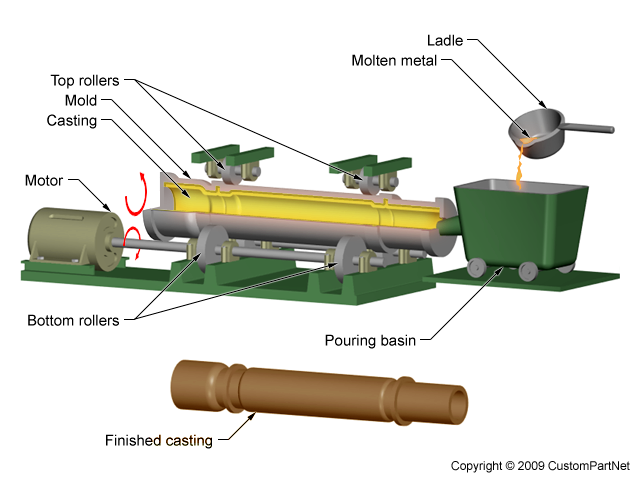

آشنایی با روش ریخته گری گریز از مرکز

شماتیک فرآیند ریخته گری گریز از مرکز [1]

اگر در حالی که قالب حول محور خودش در چرخش است، مذاب را درون قالب بریزیم، از روش ریخته گری گریز از مرکز استفاده کرده ایم.

ریخته گری گریز از مرکز، در اوایل سال 1800 میلادی پیشنهاد شد.با وارد شدن فلز مذاب به قالب در حال چرخش، مذاب با نیروی گریز از مرکز، به دیواره چسبیده و حفره قالب را پر میکند. پیششروی انجماد از سطح بیرون به سمت داخل است.

سه نوع فرآیند گریز از مرکز وجود دارد که عبارتند از :

1- ریخته گری گریز از مرکز حقیقی ( True Centrifugal Casting )

2- ریخته گری نیمه گریز از مرکز ( SemiCentrifugal Casting )

3- ریخته گری میان گریزه یا مجازی ( Centrifuging ) [ Also called Spin Casting Or Centrifuged ]

در فرآیند گریز از مرکز حقیقی، قطعات استوانه ای توخالی و لوله مانند تولید می شوند. قالب از جنس فولاد، آهن و یا گرافیت است و ممکن است برای افزایش طول عمر قالب، دیواره ی داخلی آن، با مواد دیر گداز پوشش داده شود. دیواره ی درونی قالب، شکل بیرونی قطعه را ایجاد می کند. هرچند تولید قطعات با شکل خارجی مدور متداول است ولی ایجاد شش ضلعی و دیگر شکل های متقارن نیز امکان پذیر است.

اگر محور دوران افقی باشد شکل داخلی قطعه همیشه استوانه است. اگر محور دوران عمودی باشد، سطح داخلی قسمتی از یک شلجمی خواهد بود که شکل دقیق آن تابع سرعت چرخش است.

ضخامت دیواره به آسانی قابل تغییر است و به مقدار مذابی که به قالب می رسد بستگی دارد. در ریخته گری گریز از مرکز حقیقی، فلز با فشار قابل توجهی به دیواره ی قالب فشرده می شود. قطعه ی حاصله محکم و دارای ساختمان فشرده ای است. به خاطر اختلاف چگالی، تمام ناخالصی های سبک وزن ،در سطح داخلی قطعه منجمد می شود. بنابراین در صورت لزوم می توان با یک تراشکاری ساده این ناخالصی ها را ازقطعه جدا نمود.

با این روش می توان اشیایی با کیفیت و دقت ابعادی بالا و سطح بیرونی صاف تولید نمود. بوش، آستر سیلندر موتور، رینگ های یاتاقان را می توان به این روش تولید کرد.

- ریخته گری نیمه گریز از مرکز : Semi Centrifugal Casting

وقتی یک قطعه که تقریبا تقارن دورانی دارد( مثل یک چرخ با پره ها و مرکز آن )، ریخته شود، اصطلاح نیمه گریز از مرکز به کار می رود.سرعت چرخش در این حالت، به مقدار قابل توجهی کمتر از سرعت چرخش در روش گریز از مرکز حقیقی است.

ریخته گری میان گریزه یا گریز از مرکز مجازی : Centrifuging

در ریخته گری گریز از مرکز مجازی، از نیروی گریز از مرکز، برای رساندن فلز مذاب از یک مخزن مرکزی به قالب های جداگانه که نسبت به محور چرخش خارج از مرکز هستند، استفاده می شود. خواص محصول با تغییر فاصله حفره قالب تا محور دوران تغییر می کند.

برای تولید قطعات ظریف با دیواره ی نازک و کیفیت مرغوب، از سرعت های چزخش نسبتا پایین استفاده می شود. با ایجاد تغییراتی در این روش می توان محصولاتی با خورند بسیار کم، سطوح صاف و ظرافت عالی تولید کرد. معمولا مدل های مورد استفاده در این روش از نوع ذوب شدنی هستند. از این روش در ساخت طلا و جواهرات نیز استفاده می شود.

پانوشت : می دانیم که نیرویی به نام نیروی گریز از مرکز، وجود حقیقی ندارد. بلکه علت گریز جسم از مرکز در دوران، اینرسی خود جسم است. مثل وقتی که در لحظه حرکت خودرو به جلو، به علت اینرسی بدن ما، اول به عقب پرتاب می شویم. اینرسی را می توان تمایل جسم برای حفظ حالت قبلی تعریف کرد ( قانون اول نیوتن ).

بهتر بگم ماده در هنگام ورود به قالب در حال دوران،با حرکت قالب نیرو دریافت کرده و به محض قطع اتصالش از منبع نیرو، در راستای سرعت خطی خودش در آن لحظه، به حرکت ادامه میده. یعنی خارج میشه.

پانوشت 2: جاده میپیچه، مذاب نمیپیچه و به حرکت مستقیم الخط خودش ادامه میده. در نتیجه با سرعتی که داره به دیواره قالب برخورد میکنه و سرد میشه.

ریختهگری پیشرفته توسط فوم فدا شونده

ریختهگری پیشرفته توسط فوم فدا شونده

مزایا

یافتههای تحقیقاتی، سبب درک بیشتری از فرایند فوم فدا شونده شدهاند. تمهیدات جدید کنترل فرایند، منجر به آنالیزهای بهتر و کنترل در هر مرحله از فرایند شده است. این امر، سبب شده تا بتوان به ریختهگری با کیفیتی بالا، عملیات کارگاهی با راندمان انرژی بهتر و هزینهای پایینتر و کاهش قابل توجه در میزان اسقاط دست یافت. دستاوردهای خاص عبارتند از:

- گیج هوای بدون تماس پیشرفته برای آنالیز ابعادی دقیق

- مراحل پیشرفته تضمین کیفیت داخل کارخانه برای اندازهگیری عوامل ریختهگری

- گیج پیشرفته دانسیته شن برای اندازهگیری میزان فشردگی شن. ابزار همراه، کج و کولگی ریختهگری را اندازهگیری میکند.

- ابزار پیشرفته آنالیز ارتعاشی که وقتی با گیج دانسیته جفت میشود، سبب بهینهسازی سیکل فشردهسازی میشود، زمان فشردهسازی را تقلیل داده و کژدیسی الگوی کار را کاهش میدهد.

موارد کاربرد

فرایند ریختهگری با فوم فدا شونده، فناوری بسیاری پیشرفتهای برای تولید ادوات متنوع است. این فرایند با حذف درونگاهها، حفرههای درونگاهی و بواسطه کنترل ابعادی بسیار پیشرفته قطر دیواره ریختهگری انجام میشود. دانش فزاینده و کنترل فرایند، همواره سبب گستردگی روزافزون روند استفاده از ریختهگری فوم فدا شونده آهن و آلومینیوم شده است. جایزه 1998 aspe در حقیقت توسط فرایند ساخت با استفاده از ریختهگری با فوم فدا شونده محقق شد.

تمهیدات جدید کنترلی فرایند و دانش فنی، منتهی به استفاده روزافزون از فرایند فوم فدا شونده شده است

ریختهگری به روش فوم فدا شونده، دارای محاسن هزینهای و زیستمحیطی قابل توجهی است و ریختهگران فلزی را قادر میسازد تا به تولید قطعات پیچیدهای که در قالب اوقات امکان تولید آنها توسط دیگر شیوهها نیست، مبادرت کنند. فرایند مذکور طراحان را قادر به ادغام قطعات، کاهش عملیات ماشینکاری و به حداقل رسانیدن عملیات مربوط به مونتاژ میکند. این فرایند همچنین با تسهیل ریختهگری، سبب کاهش اسقاط جامدات و برونپاشهای مربوطه میشود. تحقیقی که در وزارت انرژی ایالات متحده امریکا و کنسرسیومی صنعتی پایهگذاری شد و در دانشگاه آلاباما2 در مرکز فناوری فوم فداشونده بیرمنگام3 انجام شد موجب پیشرفتهای چشمگیری در کنترل فرایند فوم فدا شونده شده است. این پیشرفتها همواره برای استفاده در صنایع ادامه یافته است.

در فرایند فوم فدا شونده، ابتدا قالب اصلی (الگو) فومی که از نظر هندسی مانند قطعه فلزی نهایی مورد نظر است، ساخته میشود. پس از یک دوره تثبیت کننده، قالب اصلی در درون یک محلول آب که دارای مواد معلق مقاوم در برابر حرارت (دیرگداز)4 است قرار داده میشود. مواد مقاوم در برابر حرارت (دیرگداز) به عنوان پوششی، روی قالب اصلی فومی را میپوشاند و لایهای نازک و مقاوم در برابر حرارت را بر روی فوم باقی میگذارد که به تدریج در هوای معمولی خشک میشود. زمانی که خشک شدن تکمیل شد، فوم اندود شده را در درون یک محفظه استیل به صورت معلق قرار میدهند. این محفظه استیل همواره مرتعش میشود و در این حال، شن نیز اضافه میشود. بهگونهای که اطراف قالب اصلی اندود شده را احاطه میکند. شن، سبب حمایت مکانیکی برای لایه نازک ماده مقاوم در برابر حرارت میشود. سپس فلز مذاب به داخل قالب ریخته میشود و این فلز مذاب، فوم را ذوب و بخار میکند. فلز سخت شده تقریباً نسخه دقیقی از قالب اصلی را ایجاد میکند. این فلز سخت شده در صورت لزوم تحت ماشینکاری قرار خواهد گرفت تا بتوان به فرم نهایی مطلوب دست یافت.

به منظور اطمینان از حصول کیفیت بالا در ریختهگری، همواره کنترلهای مقتضی میبایست در هر مرحله از فرایند اعمال شود. عدم وجود دانش اصولی و صحیح در خصوص فرایند که به منظور کنترل تمهیدات مقتضی لازم است، باعث شده تا محبوبیت و مقبولیت ریختهگری توسط فوم فدا شونده همواره با کندی مواجه شود.

ساخت اجزای مهندسی پیشرفته با استفاده از فناوری ریختهگری با فوم فدا شونده:

فرایند ریختهگری با فوم فدا شونده به واسطه ادغام چندین بخش ریختهگری به یک ریختهگری، سبب تولید قطعات ارزشمندی شده است. این فرایند همچنین با کاهش عملیات ماشین کاری و هزینههای مربوط به مونتاژ، سبب ارتقای راندمان انرژی شده است و نیز از طریق دستیابی به تولید فلزی بهتر، کاهش میزان مصرف مواد با حذف درونگاهها و بهینهسازی دقت ابعادی ریختهگری سبب شده تا بتوان به تولید قطعات مهم دست یافت. کلیه این مشخصات منحصر بفرد فرایندی سبب کاهش میزان انرژی مصرفی در خلال مراحل ساخت میشود.

تولید به روش ریختهگری با فوم فدا شونده از نقطه نظر میزان عددی، رشد قابل توجهی داشته است. بهگونهای که میزان آن از حدود پنج میلیون دلار در 1988 به هشت صد میلیون دلار در سال 2002 رسیده است. این امر، نتیجه سرمایهگذاری مداوم در این صنعت به واسطه مساعدتهای مالی از طرف برنامه فناوری صنعتی وزارت انرژی5 برای حمایت توسعه فنی آن بوده است. در این زمان، بسیاری از مشکلات فنی حل شدهاند و فناوری مذکور به درون کارخانه راه یافته است. به گونهای که شاهد کاهش اسقاط از 25 درصد به کمتر از 3 درصد بودهایم.

برنامه تحقیق و توسعه پیشنهادی که توسط یک تیم تحقیقاتی در دانشگاه آلاباما واقع در بیرمنگام هدایت میشود بواسطه گسترش جایگاه فوم فدا شونده در بازار سعی در کاهش بیشتر اسقاط ریختهگری و تکامل بیشتر این فناوری دارد. کاهش خلل و فرج (پروزیته)6 و عیوب پلیسهای سبب بهبود راندمان تولید، خواص مکانیکی و مقبولیت در بازار قطعات ریختهگری شده خواهد شد. هر سه مزیت فوق، سبب کاهش میزان انرژی مصرفی در خلال فرایند ریختهگری میشود.

مزایای موجود برای صنعت و کشور ما

- افزایش کیفیت ریختهگری با فوم فدا شونده

- بهبود راندمان تولید

- کاهش میزان انرژی مصرفی

- افزایش مقبولیت در بازار قطعات ریختهگری شده

- کاهش میزان اسقاط

کاربرد در صنایع کشور ما

کاهش میزان خلل و فرج (پروزیته) و نواقص پلیسهای در ریختهگری با فوم فدا شونده سبب افزایش راندمان تولید، خواص مکانیکی و مقبولیت در بازار قطعات ریختهگری شده خواهد شد. شورای فوم فدا شونده اروپا که سال گذشته در دانشگاه پدربورن شکل گرفت، موفقیت این نوع رویکرد را مرهون توسعه سریع و بهکارگیری تجاری فناوری ریختهگری با استفاده از فوم فدا شونده میداند.

برخی ریختهگریهای آلومینیوم به وسیله فوم فدا شونده

در حالی که از فرایند ecp به طور گسترده در ساخت منیفولدها استفاده میشود، قسمتهای دیگری نیز از قبیل سرسیلندرها، مبدلهای حرارتی و اجزای بیرونی موتورهای زیردریایی توسط این فرایند تولید میشوند.

بنابراین کارخانجات سازنده، درخصوص هزینههای زیر صرفهجویی میکنند:

- هزینه ماهیچهها

- دسترسی به نقطه تسلیم بالاتر

- دسترسی به وزن پایینتر

- افزایش تولید

در حال حاضر، آزمایشهای وسیعی به منظور اثبات خواص مکانیکی قطعه در حال انجام است. حد خستگی در این فرایند، بهطور قابل ملاحظهای بالاتر از روش دایکست ثقلی است و در حال حاضر، تولید به روش ecp در کنار دایکست ثقلی به منظور سنجش هزینه صحیح در دوره طولانی تولید، آغاز شده است.

نتیجهگیری

کاربرد روش ریختهگری تبخیری یا lost foam بهطور گسترده، مشکلات تکنیکی را در سراسر دنیا مرتفع ساخته است. کلید موفقیت شرکتها در استفاده از این روش، انتخاب صحیح کاربردهاست. در برخی از موارد این روش از نظر هزینه مستقیماً با ریختهگریهای رایج مقایسه میشود، اما به منظور حصول بیشترین مزایا نیاز به بهینهسازی در طراحی اجزا برای کاربرد صورتهای خاص، احتمالاً با مراحلی از این قبیل است:

- به حداقل رساندن شیب مدل

- ضخامت دیوارهها را میتوان به شکل عمودی طراحی کرد

- دقت ابعادی یکسان در تولید

- قابلیت چسباندن مدلها به یکدیگر برای ساخت اشکال پیچیده

- حذف اثر خط جدایش

- عدم نیاز به کف تراشی

- کاهش استهلاک ابزار

- این فرایند، قابلیت طراحی در خصوص بسیاری از موارد ریختهگری دقیق با فوم از بین رونده را دارد و هزینه آن از قالبهای ماسهای و یا دایکست ثقلی پایینتر است.

کوره ھای القایی تحت خلأ

کوره ھای القایی تحت خلأ

با پیشرفت سریع علم ودرکنارآن صنعت، نیاز وافری بھ تکنولوژیھای نو احساس

میشود. این دستاورد، معلول علت بزرگی است، بھ نام پیشرفت.

درھمین راستا علم متالورژی کھ از پایھ ای ترین علوم مھندسی است، رشد

روزافزونی داشتھ کھ منتج بھ کشفیات و اختراعات جدیدی بوده است کھ با سعی و تلاش

اھالی این علم صورت گرفتھ است.

نیاز بھ داشتن قطعاتی از جنس آلیاژھای خاص، کھ دارای ویژگیھای مطلوبی مانند

استحکام و تافنس بالا، عمر خستگی زیاد، خواص فیزیکی بھتر و ضریب اطمینان بالاتر

ھستند، مورد توجھ میباشد. از ھمین رو محققین پی بھ نیاز خود برده و در صدد دستیابی

بھ آن برآمدند.

آنھا این خواص را در نوعی از آلیاژھا با عنوان (آلیاژھای تمیز (پیدا کرده اند. این

آلیاژھا بھ خاطر دارا بودن نسبت استحکام بھ وزن عالی، ارزش افزوده بالایی دارند و

مجموعھ خواص فوق، نیروی محرکھ ای برای تحقیق در جھت تولید آلیاژھای تمیزتر، ازطریق ابداع و بکارگیری روش ھای ذوب پیشرفتھ تر میباشد.

اصطلاح تمیز برای آلیاژھا، یک نسبت است که به معنی پایین بودن میزان عناصر

ناخالصی مضر نظیر اکسیژن، گوگرد، فسفر، نیتروژن، ھیدروژن و دربعضی موارد

کربن بھ کار میرود. این تعریف را می توان بھ یک آلیاژ فولاد تمیز و یا یک سوپر آلیاژ

غیر آھنی نسبت داد؛ درشمشھا نیز واژه تمیز، بھ پایین بودن میزان آخالھای غیرفلزی و

بطورعمده آخالھای اکسیدی وسولفیدی اشاره دارد.

فھرست

عنوان صفحه

مقدمھ.................................................................. 2

معرفی ..............................................................3

ذوب القایی تحت خلا .................................................. 6

شرح فر ایند............................................................. 7

تلاطم حمام مذاب در کوره ھای …........................................11

نیتروژن زدایی........................................................... 14

اکسیژن زدایی............................................................ 14

کاھش ناخالصی ھای غیر فلزی مضر........................................ 15

ھیدروژن زدایی............................................................ 16

واکنش گوگرد زدایی ....................................................... 16

آخال زدایی …..............................................................17

پاکسازی و تصفیھ مذاب در ..................................................18

بوتھ و مواد نسوز........................................................... 19

تکنولوژیھای جدید............................................................ 20

محدودیت ھا ................................................................ 21

اتوماسیون کوره ھای .......................................................23

فھرست منابع ومآخذ...........................................................24

یرای دانلود بر روی لینک زیر کلیک نمایید.

.

.

.

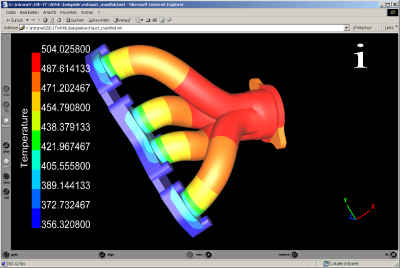

اموزش انالیز حرارتی انسیس

فایلی که گذاشتم اموزش انالیز حرارتی انسیس هستش امیدوارم مورد استفادتون قرار بگیره.

کتاب انتقال حرارت و جرم اینکروپرا+حل تمرین

دانلود کتاب انتقال جرم و حرارت اینکروپرا

ویرایش6

کتاب و حل تمرینش

تورنت

کتاب متالورژی فیزیکی ریدهیل

کتاب متالورژی فیزیکی ریدهیل که بهترین منبع خواص فیزیکی برای ارشد محسوب میشود و

جایگاه بسیار خاصی در مهندسی مواد پیدا کرده است.

حجم فایل:۳۳ مگابایت

Physical Metallurgy Principles