وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامآشنایی با فرایند ریخته گری

آشنایی با فرایند ریخته گری

ریخته گری یکی از مهمترین فرآیند های تولید است ، به طوری که مثلا در ایالات متحده آمریکا که یک کشور توسعه یافته صنعتی می باشد، ریخته گری از نظر حجم در مقام ششم صنایع اساسی قرار دارد. یک موتور ۸ سیلندر اتومبیل ممکن است تا حدود ۱۳۰ قطعه ریخته گری داشته باشد. قطعات ریخته گری (ریختگی) از نظر اندازه از حدود ۱ میلیمتر با وزن کمتر از ۱ گرم مانند دندانه یک زیپ لباس شروع و ممکن است تا حدود ۱۰ متر با وزن چندین تن، مانند قطعات کشتی های بزرگ اقیانوس پیما برسد .

در فرآیند ریخته گری اگر قطعه حاصل از تولید به شکل نهایی باشد آن را قطعه ریختگی (Casting) و اگر به شکل واسطه باشد که بعدا به شکلها و مقاطع مختلف تبدیل شود آن را شمش (Ingot) می نامند.

ریخته گری اساسا به فرآیندی گفته می شود که طی آن ماده مذاب ( معمولا یک فلز مذاب) در فضای خالی قالبی که قبلا تهیه شده ریخته می شود ، تا پس از انجماد شکل نهایی قالب را به خود بگیرد. امتیاز مهم ریخته گری در امکان تهیه اشکال پیچیده، قطعات با سطوح منحنی نامنظم، قطعات خیلی بزرگ و قطعاتی که امکان ماشینکاری آنها دشوار است، می باشد.امروزه تقریبا تمام فلزات را می توان ریخته گری کرد، اما این نکته همیشه باید مد نظر باشد که از هر فرآیند شکل دهی زمانی استفاده می کنیم که در مقایسه با روشهای دیگرمقرون به صرفه بوده و دسترسی به تجهیزات و لوازم آن آسان باشد. البته هر فرایند شکل دهی مواد از عواملی نظیرتعداد ، اندازه، کاربرد قطعه و توجیه فنی و اقتصادی تاثیر پذیر خواهد بود.

فلزاتی که غالبا در ریخته گری مورد استفاده قرار می گیرند عبارتند از: آهن، فولاد، آلومینیم، برنج، برنز، منگنز و بعضی از آلیاژهای روی. در میان این فلزات آهن از نظر خواص مطلوب ریخته گری از قبیل سیالیت در حالت مذاب، انقباض نا چیز بعد از سرد شدن ، استحکام کافی و موارد کاربرد ، بیش از سایر فلزات به روش ریخته گری شکل داده می شود. در حالیکه فلزات دیگری از قبیل آلومینیوم به علت وزن کمتر و مشخصات مخصوص در بعضی از صنایع از قبیل صنعت خودرو سازی ، به تدریج جای آهن را می گیرد.

عموما مراحل ریخته گری فلزات به شرح زیر است :

۱- طراحی قطعه مورد نظر و تهیه نقشه ریخته گری از آن.

۲- تهیه مدل مناسب قطعه از روی نقشه های ریخته گری.

۳- تهیه مذاب از فلز مورد نظربا آنالیز مطلوب.

۴- تهیه قالب مناسب یا فضای خالی که به شکل قطعه است.

۵- تهیه ماهیچه برای مناطق تو خالی قطعه ریختگی و نصب آن در داخل قالب.

۶- ریختن فلز مذاب به داخل قالب با دما و سرعت مناسب به طوریکه گازهای متصاعد شده بتوانند از داخل قالب خارج شوند و فضای قالب به طور کامل از فلز مذاب پر شود.

۷- کنترل سرد شدن فلز مذاب در داخل قالب به طوری که بر اثر انقباض، فضای خالی یا حفره در داخل قطعه ایجاد نشود.

۸- بعد از انجماد قطعه ریختگی به راحتی باید بتواند از درون قالب بیرون بیاید.

۹- قسمت های اضافی که به قطعه چسبیده اند باید به آسانی از قطعه جدا شوند.

تهیه قالب

تهیه قالب یکی از مهم ترین مراحل ریخته گری فلزات می باشد. توجیه پذیری اقتصادی، تعداد قطعه، اندازه قطعه، کیفیت سطح قطعه، پیچیدگی شکل قطعه از عوامل مهمی هستند که در قالب گیری یا تهیه قالب قطعات ریختگی باید مدنظر قرار بگیرند. امروزه مهمترین روشهای قالب گیری ( تهیه قالب) فلزات به شرح زیر می باشند:

۱- ریخته گری در قالب ماسه ای

۲- ریخته گری در قالب دائمی بدون فشار

۳- ریخته گری در قالب دائمی تحت فشار( دایکاست)

۴- ریخته گری گریز از مرکز که عمدتا در داخل قالب های فلزی صورت می گیرد. گرچه ممکن است در داخل قالب های ماسه ای نیز انجام شود.

۵- ریخته گری بامدل های ذوب شدنی( Lost Wax Casting وLost Foam Casting ) که ریخته گری دقیقی برای قطعات بسیار بزرگ تکی می باشد.

۶- ریخته گری پوسته ای ( Shell Molding )

7- ریخته گری در قالب گچی ( Plaster Molding) که معمولا برای قطعات دقیق و زینتی به کار می رود که از آلیاژهایی که نقطه ذوب پائینی ( کمتر از ۱۰۰۰ درجه سانتیگراد ) دارند، ساخته می شوند.

تهیه مدل

مدل دقیق مشابه قطعه ریختگی می باشد که تغییراتی بر حسب نیاز بر روی آن انجام می شود. مدل های دائمی بر حسب تعداد قطعات ریختگی از چوب، پلاستیکهای فشرده یا آلومینیم ساخته می شوند.

در ساخت مدل پارامترهایی باید مد نظر قرار بگیرند که عبارتند از:

۱- اعمال ضریب انقباض فلز

۲- شیب مدل

۳- گوشت اضافی برای ماشین کاری

اعمال ضریب انقباض فلز

معمولا اکثر فلزات به هنگام انجماد انقباض حجمی از خود نشان می دهند و قطعه پس از انجماد به طور پیوسته تا رسیدن به دمای محیط منقبض می شود. این انقباض ممکن است تا ۶ درصد نیز برسد. بنابراین در ساختن مدل حتما باید انقباض حجمی فلز منظور شود. نسبت کاستی به حجم قطعه موجود به بیش از ۲ درصد یا ۲۵/۰ اینچ در فوت می رسد. ضریب انقباض برای چند فلز معمول مهندسی به شرح زیر است:

چدن ۸/۰ % الی ۱ %

فولاد ۵/۱ % الی ۲ %

آلومینیم ۱ % الی ۳/۱ %

منیزیم ۱ % الی ۳/۱ %

برنج وبرنز ۵/۱ %

معمولا این ضرایب بر روی خط کش های مخصوص اعمال می شوند که مدل ساز برای ساخت مدل از خط کش مخصوص استفاده می کند.اگر قرار باشد مدل فلزی از روی مدل چوبی ریخته گری شود ، در مدل چوبی علاوه بر ضرایب انقباض قطعه، ضرایب انقباض مدل فلزی نیز منظور می شود.البته استفاده از خط کش های انقباض باید با دقت کافی انجام گیرد، زیرا انقباض حرارتی تنها عامل موثر بر تغییر ابعاد هنگام انجماد نیست. تبدیل های فازی (شامل واکنش های یوتکتویدی، مارتنزیتی و گرافیتی شدن) نیز می توانند موجب انقباض ها یا انبساط های قابل توجهی شوند.

شیب مدل

در ریخته گری مدل های دائمی حتما باید مدل بتواند به راحتی از داخل قالب بیرون بیاید. بنابراین قالب معمولا دو تکه است. رعایت دقت محل جدایش یا سطح جفت شونده دو قسمت قالب بسیار مهم است. همچنین برای سطوحی از مدل که به موازات جهت خروج از قالب هستند، باید شیب مناسبی منظور نمود. اگر سطوح مدل دقیقا به موازات جهت خروج از قالب باشد بر اثر اصطکاک سطوح مدل با دیواره های قالب در موقع درآوردن مدل از قالب سطوح و دیواره های قالب کنده می شود. این اشکال در گوشه ها و زاویه های تیز دیده خواهد شد. برای جلوگیری از این کار در این گونه صفحات شیبی منظور می شود که با شکل ، اندازه و عمق مدل در ماسه متناسب می باشد.

گوشت اضافی برای ماشین کاری

در اکثر قطعات ریختگی ، قطعات بعد از فرآیند ریخته گری، برای رسیدن به صافی سطح مطلوب و اندازه واقعی به انواع مختلفی از عملیات ماشین کاری نیاز خواهند داشت. برای انجام این ماشین کاری ها ابعاد مدل یا قطعه ریخته گری را تا اندازه ای بزرگتر از قطعه واقعی درنظرگرفته می شود.این ابعاد اضافی راگوشت اضافی برای ماشین کاری می نامند.

آماده سازی ماسه قالب گیری

ماسه ای که برای ساخت قالب های ریخته گری به کار می رود عمدتا اکسید سیلیسم(SiO2) است. برای فلزاتی که نقطه ذوب بالایی دارند، از قبیل فولادها، از اکسید زیرکونیم(ZrO2) استفاده می شود.قالبی که از ماسه ساخته می شود باید استحکام کافی برای ریخته گری سالم قطعه مورد نظر را داشته باشد. علاوه بر آن هر ماسه ریخته گری حتما باید دارای مشخصات زیر باشد:

۱- دیر گدازی یا قابلیت تحمل دمای فلز ریخته گری

۲- چسبندگی یا قابلیت نگهداشتن شکل مطلوب پس از قالب گیری

۳- نفوذ پذیری یا قابلیت عبور دادن گازها از خود

۴- قابلیت متلاشی شدن پس از انجماد فلز

برای تعیین مشخصات ماسه آزمایشهای استانداردی روی ماسه انجام می گیرد که عموما پارامترهای زیر را تعیین می کند:

۱- شکل ماده

۲- اندازه دانه

۳- توزیع دانه بندی

۴- دمای ذوب ماسه

۵- ناخالصی های ماسه ( میزان خاک رس و سایر اکسیدهای زود گداز)

۶- سختی، استحکام، نفوذ پذیری بعد از فشرده شدن ( تر و خشک)

۷- تاثیر مقادیر افزودنی ها روی خواص ماسه

مختصری درباره ی فرآیند انجماد در ریخته گری

انجماد عامل ایجاد بسیاری از ویژگی های ساختمانی است که کنترل کننده خواص محصول نهایی هستند. بسیاری از نواقص ریخته گری از قبیل انقباض و تخلخل گازی از فرایند انجماد حاصل می شوند، که با دقت در فرایند و اشراف به نواقص حاصله تا حدود زیادی می توان از شدت این نواقص بکاهیم. هر فرایند انجماد شامل دو مرحله می باشد که عبارتند از : جوانه زنی و رشد.

جوانه زنی

هنگامی که یک ذره جامدوپایداردرمایع مذاب تشکیل شود به این عمل جوانه زنی (هسته سازی) می گوییم.هنگام تبدیل به فاز جامد انرژی داخلی ماده کاهش می یابد ، زیرا در دماهای پایین تر، فاز جامد پایدارتر از فاز مایع است. در همین هنگام سطوح مشترکی بین نطفه های جامد و مایع مذاب اطراف تشکیل می شود که این عمل نیازمند انرژی است. به همین علت جوانه زنی در دمایی که قدری کمتر از نقطه ذوب تعادلی فلز است، شروع می شود. به اختلاف بین دمای نقطه ذوب و دمای شروع جوانه زنی، فوق تبرید می گویند.

دربیشترکارگاه های بزرگ ریخته گری قبل ازریختن مذاب به درون قالب مقداری ناخالصی به آن اضافه می کنند ( به این عمل تلقیح یا پالایش دانه نیز می گویند). دلیل این کار این است که در این حالت انجماد بدون ایجاد یک فصل مشترک کامل گرد هسته صورت می گیرد.معمولا جداره های داخلی قالب و ذرات جامدی که به عنوان ناخالصی وارد مذاب شده اند، این سطوح را تشکیل می دهند. از آنجا که هر جوانه به بلور یا دانه ای در قطعه ریختگی منجر می شود و از طرفی ساختار ریز دانه دارای خواص مکانیکی و استحکام بهتری است، لذا هر عاملی که موجب هسته گذاری شود موجب بالا رفتن کیفیت محصول نهایی می شود. در نتیجه ذرات جامد ناخالصی مکانهای زیاد مناسبی برای جوانه زنی در سرتاسر قطعه به وجود می آورند و در نتیجه محصول ریزدانه و یکنواخت به دست می آید.

رشد

رشد وقتی صورت می گیرد که گرمای نهان ذوب به طور پیوسته از فاز مایع خارج شود.جهت، آهنگ و نوع رشد با با نحوه خارج کردن حرارت از فاز مایع ارتباط دارد. برای جبران نقیصه انقباض ، ماده مذابی که در طرف مایع وجود دارد، به طور پیوسته به طرف قالب جریان می یابد. هرچه آهنگ سرد کردن سریع تر باشد، ماده حاصله ریزدانه تر و در نتیجه دارای خواص مکانیکی بهتری خواهد بود.

با آرزوی موفقیت

معرفی ماشینکاری با جت آب و مواد ساینده

معرفی ماشینکاری با جت آب و مواد ساینده

اگرچه سالهاست که از استفاده از تکنولوژی جت مواد ساینده و جت آب میگذرد و لیکن اخیراً این دو فرآیند در زمینه بازار ماشنی ابزار جایگاه مناسبی پیدا کرده است. این موضوع مهم و قابل توجه است و تعدادی از نوآورن قدیمی با استفاده از جایگزینی و تکمیل فرآیندهای معمولی ماشینکاری خود با استفاده از این دو فرآیند (ماشینکاری با جتآب و جت مواد ساینده) سود فراوانی بردهاند.

اخیراً بر طبق گزارش Frost و Sullivan که یک شرکت بازاریابی کار میکنند، اعلام نمودهاند که abrasive waterjet به نحو چشمگیری رشد و گسترش قابل ملاحظهای پیدا کرده است. رشد ۱/۹ درصد در فاصله سالهای ۲۰۰۲-۱۹۹۷ برای بازار واترجت و جت مواد آینده پیشبینی میشود.

هم واترجت و هم لیزر قادرند فلزات و دیگر مواد را برش دهند. ولیکن دستگاههای واترجت ارزانتر از دستگاههای لیزر میباشند و عملاً دستگاههای واترجت برتر از ماشینهای برش معمولی میباشند.

چرا تعداد زیادی از مردم به خرید دستگاههای واترجت روی آوردهاند، زیرا: چون میتوانند سریع برنامهریزی کرده و در مدت کوتاهی پولدار شده و سود زیادی عایدشان شود. همچنین میتوانند سریعاً دستگاه را تنظیم کرده و کل مجموعه تنظیمات دستگاه را تنظیم کرده و کل مجموعه تنظیمات دستگاه را چک کنند آنها از ابزار دستگاه خیلی تعریف میکنند. چونکه ابزار، هم در ماشینکاری اولیه و هم در ماشینکاری ثانویه (نهایی) یکی است و نیازی به تغییر ابزار نمیشود. سرعت ساخت قطعات بسیار بالا و خارج از تصور میباشد. این روش باعث ایجاد اثرات حرارتی روی قطعه نمیشود. آنها میتوانند هزینه خرید دستگاه را در مدت کوتاهی تامین نمایند. شما قبلاً عبارات واترجت و جت مواد ساینده را شنیدهاید، این مهم است که بدانید جهت مواد ساینده همان واترجت نمیباشد، اگرچه خیلی به هم شبیه هستند. تکنولوژی جتآب به حدود ۲۰ سال پیش برمیگردد و جت مواد ساینده حدوداً ۱۰ سال بعد به وجود آمد. اساس هر دو روش مبتنی بر افزایش فشار آب تا حد خیلی زیاد و خروج آب از یک روزنه کوچک به خارج میباشد. سیستم واترجت از یک باریکه آب استفاده میکند که از دهانه (orifice) خارج میشود و میتواند مواد نرمی از قبیل پارچه و مقوا را برش دهد و لیکن نمیتواند مواد سختتری را برشکاری کند. آب در دهانه ورودی از ۲۰ تا ۵۵ هزار پوند بر اینچ مربع تحت فشار قرار میگیرد، سپس از دهانه (jewel) که قطر آن به طور نمونه ۰۱۵/۰-۰۱۰/۰ اینچ میباشد. با فشار خارج میشود و در سیستم جت مواد ساینده، مواد ساینده به جتآب افزوده شده تا بتواند مواد سختتر را نیز برش دهد. سرعت خیلی زیاد جت آب باعث ایجاد خلاء شده و مواد ساینده را به داخل نازل مکش میکند. اغلب مردم زمانی که منظورشان جت ساینده است، به غلط اصطلاح واترجت را به کار میبرند. یک مجموعه کامل نازل واترجت حدود ۵۰۰ تا ۱۰۰۰ دلار میباشد در صورتی که نازل جت سازنده حدود ۸۰۰ تا ۲۰۰۰ دلار هزینه در بر دارد. هزینه عملیاتی جت مواد ساینده به خاطر سایش تیوپ مخلوطکننده مواد ساینده با آب و همچنین به خاطر مصرف مواد ساینده نسبت به واترجت خیلی زیاد است.

تنها محدودیت جتآب نازلهای آن میباشد و jewel دارای سوراخ بسیار ریزی بوده که آب با فشار از آن به بیرون پاشیده میشود. Jewel ممکن است ترک برداشته و یا در اثر رسوب در آن مسدود شدن دهانه یاقوتی نازل در اثر ورود مواد زائد و گرد و کثافت در دهانه ورودی آب (inlet water) میباشد و میتوان براحتی و با استفاده از یک *****اسیون مناسب از بروز چنین مواردی جلوگیری نمود. رسوبات در اثر مواد معدنی موجود در آب نیز ممکن است پدید آید. Jewelها را میتوان در مدت کوتاهی حدود ۲ تا ۱۰ دقیقه تعویض نمود. همچنین قیمت بالایی نداشته و حدود ۵ تا ۵۰ دلار میباشد، البته نازلهای الماسه نیز وجود دارند ولیکن قیمت آنها حدود ۲۰۰ دلار میباشد و همچنین ساخت آنها نیز مشکلتر از نازلهای یاقوتی میباشد. ابعاد و شکل هندسی دهانه نازل در نحوه عملکرد آن تاثیر بسیار مهمی داشته و در مورد نازلهای الماسی تامین این دقت و تلرانس کمی مشکل و هزینهبر میباشد.

محدودیتهای موجود در مورد نازلهای مربوط به جت مواد ساینده

نازلهای جت مواد ساینده علاوه بر طرح سادهای که دارند گاهگاهی ایجاد مشکلاتی نیز میکنند. طرحهای گوناگونی ساخته شدهاند ولی همگی در بروز یکسری مشکلات مشترک هستند.

تیوپ مخلوطکننده یک قطعه و مجموعه گرانقیمت بوده و به علت سایش در اثر مواد ساینده دارای عمر کوتاهی نیز میباشد. همانطوری که گفته شد، جت مواد ساینده قادر است هر چیزی را برش دهد و این توانایی بالایی فرسایش و در نتیچه آن برش مسیر عبور و تیوپ مخلوطکننده را نیز تحت تاثیر قرار میدهد و همین مسئله در افزایش قیمت نهایی قطعه تولیدی تاثیر میگذارد.

از دیگر مشکلات موجود در مورد دستگاههای جت مواد ساینده این است که تیوپ مخلوطکننده به همیشه بلکه گاهگاهی مسدود میشود. معمولاً علت این امر در اثر مواد زاید و کثیف (dirt) و همچنین دانههای مواد ساینده که از اندازه استاندارد بزرگتر باشند نیز حاصل میشود.

مزایای ماشینکاری با جت مواد ساینده

برنامهریزی و تنظیم فوقالعاده سریع

در این فرآیند نیازی به تغییر ابزار جهت کارهای مختلف نمیباشد، برعکس دیگر دستگاههای ماشینکاری که حتی برای تعویض ابزار نیر باید برای دستگاه برنامهریزی کرد. تنها برنامهریزی لازم برای انجام عملیات ارائه نقشه قطعه به دستگاه میباشد و اگر مشتری نقشه قطعه کار را روی یک دیسکت به شما تحویل دهد، نصف کار انجام شده است و این به این معنی است که شما در تولیدات کم و حتی تکسازی هم میتوانید سود قابل توجهی ببرید.

برای اغلب کارها نیاز به فیکسچر خیلی کمی نیاز است:

برای مواد تخت میتوان پس از قرار دادن آنها روی میزکار با قراردادن دو وزنه ۱۰ پوندی روی آن قطعه کار را فیکس نمود و برای قطعات کوچک میتواند با استفاده از رویندهای کوچک، کار را محکم نمود.

امکان ماشینکاری تقریباً هر قطعه (شکل) دو بعدی و برخی از قطعات (اشکال) سه بعدی

امکان ماشینکاری شعاعها و گوشههای داخلی با شعاع کم، امکان ساخت فلانج کاربراتور با سوراخها و همه چیزهای لازم آن. برخی از دستگاههای فوقالعاده پیشرفته قادر به ماشینکاری سه بعدی میباشند. ماشینکاری سه بعدی نیازمند و مستلزم دقت زیادی میباشد. به همین دلیل ماشینکاری سه بعدی صرفاً جهت کاربردهای خاص به کار میرود.

به هر حال ماشینکاری جت مواد ساینده دارای توانمندی فوقالعاده در تولید اشکال دو بعدی است و لیکن در مورد اشکال سه بعدی دارای محدودیتهایی میباشد.

اعمال نیروی جانبی بسیار کم به قطعه حین ماشینکاری

بدین معنی که شما میتوانید با اطمینان قطعاتی که ضخامت دیواره آنها به کوچکی ۰۰۲۵/۰ اینچ باشد را به راحتی و بدون ترکیدگی و یا حتی لبپریدگی، ماشینکاری کنید. همچنین پایین بودن زیاد میزان نیروی جانبی برش این امکان را فراهم میکند تا بتوان اشکال لانه زنبوری و تو در تو تولید نموده و با این کار را از متریال حداکثر استفاده را کرد.

اغلب هیچ گونه گرمایی روی قطعه کار ایجاد نمیشود:

شما میتوانید قطعه کار را ماشینکاری کنید. بدون ایجاد افزایش دما و سخت شدن قطعه کار و بدون تولید دودهای سمی، بدون ایجاد پیچیدگی در قطعه کار، و بدون تولید دودهای سمی، و بدون ایجاد پیچیدگی در قطعه کار.

شما میتوانید قطعاتی را که قبلاً سختکاری شدهاند و عملیات حرارتی بر روی آنها انجام شده است را به راحتی ماشینکاری کنید. در ایجاد سوراخ بر روی فولاد به ضخامت ۲ اینچ حداکثر دمای قطعه کار به ۱۲۰ درجه فارنهایت میرسد و لیکن ماشینکاری بر روی دیگر قطعات در دمای اتاق انجام میشود.

نیازی به ایجاد سوراخ اولیه نمیشود:

بر خلاف ماشینکاری با وایرکات که نیاز به ایجاد سوراخ اولیه میباشد در این روش نیازی به ایجاد سوراخ اولیه نمیباشد.

موضوع ضخامت قطعهکار

محدودیت مشخصی برای ضخامت معلوم نمیباشد و لیکن سرعت برش تابعی از ضخامت قطعه کار میباشد.

عدم آسیبرسانی به محیط

شما میتوانید از مواد ساییده شده قرمز رنگ که از garnet بجای مانده است جهت تزئین باغچه استفاده کنید حتی اگر شما میخواهید قطعات زیادی از جنس مواد خطرناک از قبیل سرب و … را ماشینکاری کنید، این مهم است که مقدار خیلی کمی از ماده برداشته میشود. این خود در حفاظت محیطزیست موثر است.

باقی مانده مواد خام نیز قابل استفاده است

هنگام ماشینکاری قطعات گرانقیمت از قبیل تییانیوم، باقی مانده ماده خام نیز ارزشمند است زیر عرض برش این فرآیند کوچک بوده و پس از تولید قطعه اصلی، میتوان از مواد باقی مانده مجدداً قطعات دیگری تولید نمود.

تنها و تنها فقط به یک ابزار نیاز است

در این روش نیازی به تغییر ابزار نمیباشد و حتی نیازی به برنامهریزی جهت تغییر ابزار نمیباشد. برنامهریزی و تنظیم دستگاه و تمیز کردن نیز زمان زیادی نمیبرد، از این رو در این روش سرعت تولید و بهرهوری خیلی زیاد است.

افسانهها و موهومات معمول در مورد جت مواد ساینده

اوه! شما میتوانید فولاد به ضخامت ۶ اینچ را با آب ببرید!؟

خیر! اگر شما مشاهده میکنید که یک قطعه فولادی به ضخامت ۶ اینچ در حال برشکاری است، بدانید که این واترجت نیست بلکه جت مواد ساینده است که این کار را انجام میدهد. وظیفه آب در اینجا فقط اعمال شتاب فوقالعاده زیاد بر مواد ساینده است. و این مواد ساینده است که فولاد را میبرد، نه آب!

عمر نازل برشکاری

به اشتباه خیال میشود که عمر نازل خیلی مهم و حساس است و این در حالی است که عمر قسمت نازل دستگاه اهمیت آن چنانی ندارد و آنچه که مهم است عمر تیوپ مخلوطکننده مواد ساینده با آب است.

Orifice یا jewelها ارزان هستند و اصلاً قابل قیاس با تیوپ اختلاط نمیباشد. Jewelها (قسمت نازل یا دهانه خروجی آب است که از جنس لعل یا یاقوت میباشد) تقریباً ارزان و حدود ۱۵ تا ۵۰ دلار میباشند و این در حالی است که قیمت تیوپ مخلوطکننده ۱۰۰ تا ۲۰۰ دلار میباشد. Jewelها نوعاً در اثر رسوبات معدنی موجود در آب آسیب میبینند که البته این رسوبات قابل برداشت میباشند. Jewel از جنس یاقوت قرمز و آبی تقریباً یکسان هستند و تفاوتشان فقط در رنگشان است. علت رنگ قرمز rubyها به علت درصد بالای کرم موجود در آنها بوده و در مقابل sapphireها علت رنگ آبی، درصد بالای آهن موجود در آنها است ولیکن هر دو سنگ یاقوت معدنی میباشند. اما اگر هنوز عمر مفید نازل برای شما خیلی مهم است میتوانید بجای نازل از جنس یاقوت قرمز یا آبی، از نازل الماسه استفاده کنید ولی بهتر است فعلاً از یک سامانه مناسب *****اسیون آب استفاده کنید.

مدت کارکرد مفید تیوب مخلوطکننده چقدر است؟

برای روشن شدن موضوع بدانید استفاده از یک تیوب مخلوطکننده کهنه و آسیب دیده در اثر کارکرد مانند بکارگیری یک تیغچه الماسه کند شده میباشد. این مشکل است که بگوییم چه وقت یک تیوب کاملاً آسیب دیده و قابل کاربرد نمیباشد. اما این مهم است که ساییدگی در تیوب باعث کاهش کارآیی ماشینکاری میگردد. برای کارهای دقیق بهتر است از یک تیوب جدید استفاده نمود.

عمر مفید تیوب به پارامترهای زیادی بستگی دارد، به عنوان مثال نوعاً از ۲۰ تا ۱۰۰ ساعت میتواند عمر مفید متوسط فرض شود. البته با توجه به شرایط ممکن است از این زمان سریعتر یا کندتر نیز سایش اتفاق بیفتد که البته باز به شرایط کاری بستگی دارد.

پس هزینه اصلی عملیاتی چه چیزی است؟

وقتی هزینههایی از قبیل تیوب اختلاط و دهنههای نازل که قطعات گرانقیمت و فرسایشی هستند را مورد توجه قرار میدهید بایستی هزینه کل عمیات را نیز در نظر گرفته و آن را با سودمندی و قدرت تولید دستگاه مقایسه کنید وقتی شما چنین مقایسهای را انجام دهید خواهید دید که دستگاه جت مواد ساینده شاید سودآورترین دستگاه در کارگاه شما باشد.

توجه داشته باشید که قیمت ساعت کار دستگاه بین ۲۰ تا ۳۵ دلار متغیر است. البته کارگاههایی نیز مشاهده شدهاند که به علت انجام کارهای فوقالعاده دقیق، ساعت کار دستگاهشان بین ۵۰۰ تا ۲۰۰۰ دلار میباشد. البته کمی غیر عادی نیز میباشد و همچنین گاهگاهی کارگاههایی نیز دیده میشوند که کارهایی انجام میدهند که انجام آنها با سایر روشها یا تقریباً غیر ممکن و یا با استفاده از روشهایی که بتواند جایگزین جت مواد ساینده شود، خیلی گران میشود.

تلرانسها و دقتهای قابل دستیابی

جهت تولید قطعات دقیق نیاز به دستگاه دقیق نیز میباشد. البته پارامترهای دیگری نیز وجود دارند که مهم و قابل توجه میباشند. یک میزکار دقیق در دقت کار تاثیر دارد. فاکتور اصلی در دقت و تلرانس، نرمافزار دستگاه است نه سختافزار آن! تلرانس قابل دستیابی به مقدار زیادی به مهارت استفاده کننده بستگی دارد. اخیراً پیشرفتهای مهمی در خصوص کنترل فرآیند جهت دستیابی به تلرانسهای بالاتر صورت گرفته است. دستگاه ۱۰ سال پیش دارای تلرانس کاری بین ۰۶۰/۰ تا ۱۰/۰ اینچ بوده است و لیکن امروزه دستگاههایی تولید شدهاند که قادرند قطعاتی با تلرانس ۰۰۲/۰ اینچ تولید کنند.

جنس قطعه کار

مواد سختتر نوعاً پس از برشکاری کمتر taper شدهاند و این مسئله در تعیین میزان تلرانس قابل دستیابی، قابل توجه است.

ضخامت قطعه کار

هنگامی که ضخامت قطعه کار افزایش مییابد، کنترل رفتار خروجی جت ساینده در محلی که از قطعه کار خارج میشود، مشکل میگردد و هر چه ضخامت قطعه کار افزایش یابد، میزان شیبدار شدن و احتمال لبپریدگی افزایش مییابد.

دقت میزکار

واضح است است دقت بالاتر وقتی حاصل میشود که حرکت میز دقیقتر و قابل کنترلتر باشد.

استحکام و پایداری میزکار

ارتعاشات بین سیستم حرکتی و قطعه کار و ضعف در کنترل سرعت و تغییر ناگهانی در وضعیت دستگاه میتواند باعث بروز عیب در قطعه کار گردیده که اغلب witness marks نامیده میشود (شکل ۴)

کنترل جت مواد ساینده

چون اساساً ابزار برشی یک جریانی از آب پر فشار همراه با مواد ساینده است (طبق شکل ۵) هنگام خروج از قطعه کار حالت اریبی شکل بوجود میآید، لذا جهت حصول تلرانس و دقت لازم بایستی این عقبافتادگی با کنترل مناسب جبران گردد.

این مسلئه عقبافتادگی (lag) میتواند در موارد ذیل بروز اشکال نماید

الف- در اطراف منحنیها

هنگامی که جت میخواهد از یک مسیر منحنی شکل عبور نماید، lag باعث شیبدار شدن میگردد، بنابراین برای جلوگیری از این امر بایستی سرعت حرکت خطی مسیر برش را پایین آورد و اجازه داد که قسمت انتهایی جت و قسمت ابتدایی آن که این دو مابین محل ورود جت و محل خروج آن از قطعه کار قرار دارد در یک راستا قرار گرفته و از شیبدار شدن آن جلوگیری گردد.

ب- گوشههای داخلی

هنگامی که جت وارد یک گوشه داخلی از مسیر برش میگردد بایستی سرعت پیشروی را پایین آورد تا عقبافتادگی قسمت انتهایی جت جبران شده و مسیر برش صاف و بدون شیبدار شدن تولید شود در غیر این صورت احتمال افزایش شعاع گوشه وجود خواهد داشت. همچنین پس از اتمام ماشینکاری گوشهها و رسیدن به خط مستقیم نبایستی سرعت پیشروی یکمرتبه افزایش یابد زیرا این عمل باعث پس زدن ناگهانی جت و آسیبدیدگی قطعه کار میگردد.

ج- میزان پیشروی

هنگامی که سرعت پیشروی کاهش داده میشود، عرض مسیر برش قه مقدار اندکی افزایش مییابد.

د- شتاب

هر گونه حرکت ناگهانی از قبیل تغییر در میزان پیشروی به طور ناگهانی باعث آسیبدیدگی قطعه کار میگردد. لذا بایستی برای کارهای فوقالعاده دقیق، شتاب به خوبی کنترل گردد.

هـ- فاصله نازل تا قطعه کار

برخی از نازلها نسبت به برخی دیگر باعث شیبدار شدن بیشتری در مسیر برش میگدرد. نازلهای بلندتر معمولاً شیب کمتری ایجاد مینمایند، کاهش فاصله نازل تا سطح قطعه کار باعث کمتر شدن شیب میگردد.

و- عرض برش

عرض برش که همان قطر یا عرض پرتو جت میباشد، مشخص میکند که تا چه حد شما میتوانید گوشههایی تیز و با حداقل شعاع گوشه تولید نمایید. تقریباً کوچکترین قطر پرتو جت تولید عرض برشی به پهنای ۰۳۰/۰ اینچ مینماید. دستگاههایی با قدرت عملیاتی بالاتر نیازمند نازلهای بزرگتری میباشد زیرا حجم آب و مواد ساینده نیز بیشتر خواهد بود.

ز- ثبات فشار پمپ

تغییرات در فشار پمپ واترجت میتواند باعث ایجاد اثراتی بر روی قطعه نهایی گردد. بنابراین لازم است که در حین انجام عملیات طوری برنامهریزی گردد که تغییرات فشار پمپ به حداقل رسیده تا از ایجاد اثرات نامطلوب بر قطعه کار جلوگیری شود و این موضوع بخصوص در مواردی که تلرانس مورد نظر در حدود ۰۰۵/۰ اینچ باشد، رعایت این مسئله الزامی است پمپهای قدیمیتر اغلب بیشتر باعث بروز چنین مشکلاتی میشدند ولیکن پمپهایی که با استفاده از سیستم میللنگ کار میکنند باعث توزیع فشار یکنواختتر و منظمتر میگردند.

ح- تجربه اپراتور

با توجه به فاکتورهای ذکر شده سیستم جت مواد ساینده قادر است قطعات را با تلرانسی از ۰۲۰/۰ اینچ تا ۰۰۱/۰ اینچ تولید نماید. امتیاز و برتری یک دستگاه جت مواد ساینده نسب به نوع مشابه خود، در سهولت دستیابی به تلرانسهای مذکور میباشد در صورتی که نازل بتواند در هر موقعیت لازم نسبت به محورهای x و y با تلرانس ۰۱/۰ اینچ قرار گیرد، بنابراین شما میتوانید قطعهای با ضخامت ۵/۰ اینچ را با تلرانس ۰۰۲/۰ اینچ تولید نمایید. علاوه بر مطالب فوق، تجربه اپراتور نیز حائز اهمیت میباشد

__________________

با افتخار میگویم:

امپراتور قدرتمند رشته های مهندسی به راستی،مهندسی مکانیک است

نکته های کوچک زندگی مهندسی

نکته های کوچک زندگی مهندسی

1. تا جوانید از کارخانه های مختلف بازدید کنید.

2. در کارها نظم و برنامه ریزی را سرلوحه کار خود قرار دهید.

3. همیشه قلم و کاغذ همراه داشته باشید.

4. از هر چیزی یادداشت بردارید. اگر نخواستید بعداً آنرا دور بریزید.

5. تجربیات خود را یادداشت کنید و آنها را به صورت موضوعی دسته بندی کنید.

6. تایپ ده انگشتی را یاد بگیرید و نوشته های خود را (اگر قرار است تایپی باشد) از ابتدا خود تایپ کنید.

7. سعی کنید خوش خط باشید. اگر خط لاتین شما هم خوب باشد که چه بهتر.

8. هرگز با کولیس ( حتی نوع دیجیتال) قطر داخلی یک سوراخ را اندازه گیری نکنید.

9. همیشه یک خط کش کوچک فلزی در کیف خود داشته باشید که از ابعاد حس بگیرید و قطعات را حدودی کنترل نمایید. اگر یک کولیس هم در کیف داشته باشید چه بهتر.

10. همیشه وقتی کاری را انجام می دهید مثلا طراحی می دهید این سوالات را از خود بپرسید:

11. آیا راه حل آسانتری هم هست ؟

12. آیا راه حل سریعتری هم هست ؟

13. آیا راه حل ارزانتری هم هست ؟

14. به جزئیات توجه داشته باشید. حتی اگر توازی لبه یک کاغذ نصب شده روی دیوار با افق باشد.

15. ایمان داشته باشید که 20 درصد تغییر 80 درصد بهبود بوجود می آرود.

16. تمرین کنید تا بتوانید خوب کروکی بکشید.

17. سعی کنید تا حد امکان در نقشه ها ، اندازه ها را نسبت به یک مرجع بدهید. این امر باعث می شود خطای دیگر ابعاد در کار شما کمترین تاثیر را داشته باشد.

18. در تیم هایی کار کنید که حداقل چند نفر در آن وجود داشته باشد که سرشان به تنشان بیرزد.

19. اگر یک کیف سامسونت با خود حمل می کنید حتما اطمینان حاصل کنید که به تعداد لازم در آن خود کار مداد وجود داشته باشد.

20. به داشتن شماره ها تنها در حافظه موبایل اکتفا نکنید و برای موبایل خود سرویس پیغام کوتاه بگیرید.

21. محاسبات خود را دو بار کنترل کنید.

22. همیشه بگذارید بر طرح های شما زمان بگذرد. بعد از آنکه طراحی کردید بلافاصله کار طراحی جزیی و تهیه نقشه را شروع نکنید. بگذارید مدتی زمان بگذرد سپس به طرح خود مراجعه کنید و با نگاه انتقادی به آن نگاه کنید و ببینید چه کار بهتری در آن مورد می توانید انجام دهید.

23. سعید کنید طراح ، کنترل کننده طرح و تایید کننده طرح یکی نباشد.

24. در کارها تمرکز داشته باشید.

25. حداقل روزی دو بار بخندید.

26. هنگامی که می خواهید قطعه ای بسازید ابتدا کار را خط کشی کنید حتی اگر نیاز نباشد ، خط کشی باعث می شود حدود و مرزها معلوم شود و از اشتباهات فاحش جلوگیری می کند. حتی می توان با یک ماژیک خیلی طرع قطعه را خط کشی کرد.

27. اگر یک دستگاه طراحی می کنید یا می سازید درست زمانی که فکر می کنید کار تمام خواهد شد تازه شروع کار و دردسر است .

28. در موقع صحبت کردن مواظب باشید خدای ناکرده قوانین اساسی مکانیک مثلا قوانین نیوتن یا ترمودینامیک را نقض نکنید.

29. گول کولیس های دیجیتال را نخورید. با یک نمایشگر دیجیتال فقط دقت خواندن افزایش می یابد. خطاهای اسای کولیس مانند عدم اعمال فشار ثابت ، قرار نگرفتن صحیح فک ها نسبت به قطعه کار و عدم همراستایی محور اندازیه گیری و محوری تماس با قطعه کار سرجای خودشان باقی است .

30. به اشتباهات دیگران و طرح ها و ایده های پیش افتاده آنها نخندید . یک موقع همین بلا سرخود شما پیش می آید.

31. هنگامی که طراحی می کنید خودتان را بگذارید به جای سازنده که می خواهد طرح های پیچیده شما را بسازد.

32. واژه های کارگاهی و بازاری فنی را یاد بگیرید و تا زمانی که اصول مهندسی را نقص نکرده از آنها استفاده کنید . این کار باعث می شود بتوانید با دیگران بهتر ارتباط برقرار کنید.

33. سعی کنید بهمید یک صدم یعنی چقدر . همینطور یک دهم . هر تلرانس صدمی که روی طرح های خود می گذارید یک خورده سردرد بگیرید.

34. اگر فکر می کنید ماشینی صرفا به این دلیل که خط کشی دیجیتال آن تا 0.001 میلی متر را نشان می دهد در حد هزارم دقت دارد سخت در اشتباهید . وقتی با یک ماشین CNC کار کردید و یک فرزانگشتی 2 میلی متر توی گوشه کار کشید متوجه خواهید شد.

35. همیشه قبل از رفتن به کارگاه و انجام کارهای اجرایی ساخت خوب فکر کنید و اصلا به این امید نباشید می ریم تو کار ببینیم چیطور می شود.

36. هیچگاه آنچه ساخته اید را با ظاهر نامناسب به دیگران ارائه نکنید.

37. صداقت در کار را فراموش نکنید به ویژه هنگام کار با افراد کارگاهی ، فراموش نکنید که احترام گذاشتن به دیگران چیزی از ارزش های شما نمی کاهد . احترام بگذارید ولی ساده نباشید . در این کار اگر ناملایماتی دیدید کار اصولی خود را کنار نگذارید.

38. تا آنچه که می توانید سوراخ ها را راه بدر طراحی کنید. اگر یک پین درون یک سوراخ کور باید به صورت پرسی یا خیلی جذب جا برود حتما برای ته آن سوراخ خروج هوا تعبیه کنید.

39. هرگاه دو سطح داشتید که نسبت به هم حرکت نسبی داشتند حتما به فکر روانکاری باشید. تعجب نکنید بسیاری از ما مهندسان همین مساله ساده را در طراحی های خود فراموش می کنند.

40. هنگامی که دو جنس متفاوت با هم در تماس هستند به فکر تفاوت ضریب انبساط و اثرات مخرب آن باشید.

41. هنگام طرح صورت مساله فراموش نکنید که صورت مساله باید مستقل از راه حل باشد. به عنوان مثال اگر صورت مساله این باشد که \"باید با وسیله این بعد را اندازه گیری کنیم \" غلط است . صحیح آن است که بگوییم \"این بعد باید اندازه گیری شود\".

42. در زمینه های مختلف برای خود مشاوران متبحر و معتمد داشته باشید. به هر جا که رسیدید و هر پست و مقامی هم داشتید استفاده از این مشاوران را فراموش نکنید.

43. همانطور که از پیرترها مشورت می گیرید به جوانترها مشاوره بدهید. این کار با بدون منت ، با رویی گشاده ، بی نگاه سودانگارانه و با هیجان مثبت انجام دهید طوری که برق تشکر را در چشمنان مشاوره گیرنده ببینید. البته گاهی اوقات لازم است افراد خودشان برخی چیزها را شخصا تجربه کنند.

44. یاد بگیرید که اشتباهات دیگران را بدون تکبر و با تواضع تمام گوشزد نمایید. هنگام صحبت تیمی و اظهار نظر در مورد طرح های دیگران از کلماتی مانند شما نمی فهمید ... شما نفهمیدید که ....؟؟؟؟ استفاده ننماید. برای ردکردن طرح های دیگران دلیل منطقی بیاورید و در بحث فنی در تیم ، به دلیل حرف نزنید. از آن طرف بوم هم نیفتید. با گفتن یک کلمه نمی دانم خود را راحت نکنید.

45. کلمه نمی دانم را راحت بگویید. می دانم سخت است ولی از خود شخصیت ÷وشالی نسازید. برای یک معلم دبیرستان خیلی سخت است که بگوید نمی دانم چون دانش آموزان دبیرستانی نمی دانند که خیلی ها خیلی چیزها را هم نباید بدانند. ولی برای یک استاد داشنگاه نباید بیان نمی دانم سخت باشد چون دانشجویانش باید این مساله را خوب بهمند. همچنین از کنه عمق وجود. وقتی می گویید نمی دانم اول متواضع می شوید دوم بروید جوابش را پیدا می کنید.

46. در نوشته های خود تا حد امکان از کاربرد کلمات منفی مانند متاسفانه ، علیرغم توصیه های فراوان و ... خودداری نمایید.

47. پل های پشت سر خود را خراب نکنید. مویی طراحی نکنید . هنگام طراحی بد نیست طوری طراحی کنید که اگر خواستید بعدا چیزی اضافه کنید یا تغییراتی اعمال کنید دستتان باز باشد.

48. از اعداد رند در طراحی استفاده کنید . مثلا اگر در محاسبه تنش با لحاظ کردن ضریب اطمینان ، قطر شفت را 42 میلی متر محاسبه کرده اید ، قطر را 45 میلی متر انتخاب کنید. اعداد استاندارد در جدول طراحی معرفی شده اند ، وقتی ابعاد شما بدون خرده و استاندارد است هزار و یک مزیت حاصل می شود که چند تای مهم تر آنها را در زیر می آورم :

49. ابزار های ساخت آسانتر و ارزانتر پیدا می شود.

50. وقتی یک عدد غیر رند یا غیر استاندارد در طرح دیدید به آن شک می کنید .

51. تا آنجا که می توانید از قطعات استاندارد در طرح خود استفاده کنید. زمان طراحی کاهش می یابد ، طرح ساده می شود ، دست شما برای انتخاب کیفیت و هزینه بازتر است ، زمان و هزینه ساخت کاهش می یابد و تعمیر و نگهداری ساده تر می شود. طرح قیافته صنعتی تری به خود می گیرد.

52. اگر سودانگارانه هم نگاه می کنید و می خواهید که مشتری به خاطر اینکه نتواند لوازم یدکی دستگاه را پیدا کند و بیاید از خود شما بخرد و نون کار را در تعمیرات بخورید باز هم مدول چرخ دنده ها را غیر استاندار طراحی نکنید. این نون ها خوردن ندارد. به این فکر کنید که اگر بگویند لوازم یدکی دستگاه های فلان شرکت از هر جایی قابل تهیه است و تعمیرات آن بسیار آسان است خودش هم یک تبلیغ است .

53. تا جاییکه می توانید قطعات استاندارد را بشناسید . لازم نیست حتما از آنها استفاده کنید . دیدن این قطعات به شما ایده می دهد.

54. فراموش نکیند که طبق آمارهایی که گرفته اند یک مشتری خوب برای 6 نفر تبلیغ مثبت می کند ولی یک مشتری بد برای 20 نفر تبلیغ منفی می کند. در ایده مهندسی فروش مدرن به جای رفتن سراغ مشتریان جدید مشتریان قبلی را حفظ می کنند. مشتری دائمی نعمت بزرگی است .

55. تا می توانید طرح های ساده ارائه دهید. بر خلاف ظاهر ، طرح پیچیده پیشرفته دلیل بر علم شما نیست . بلکه بر عکس . پیچیده ترین طرح ها طرح ساده است . بله کمر شما باید خم شود تا کمر مشتری خم نشود.

56. انگلیسی را به خوبی بیاموزید ولی سعی کنید در حرف زدن و نوشتن کمتر کلمه خارجی بکار ببرید.

57. انتقاد پذیر باشید . البته طبیعی است که آدم نسبت به کار خودش کمی تعصب داشته باشد.

58. در کاری که نیاز به انتگرال گرفتن نیست به زور ادای انتگرال گرفتن در نیاورید. ولی وقتی باید عمیقا محاسبه و تحلیل کنید با افزایش ضریب اطمینان سرخود را گول نمالید.

59. مراقب باشید توجه شما به پرهیز از اشتباهات دهم و صدم میلی متری باعث نشود اشتباهات سانتی و متری انجام دهید.

60. وقتی به کارگاه می روید همیشه چند چسب زخم در جیب داشته باشید. عینک زدن هم فراموش نشود.یک عینک با کیفیت تهیه کنید و همیشه همراه خود داشته باشید.

61. اگر دیدید که کارهای قبلی تان از کارهای فعلی تان بهتر است شدیداً متاثر شوید و به دنبال راه حل باشید.

62. در طراحی اصل موقعیت دهی 1-2-3 را فراموش نکیند تا ساخت و اندازه گیری و مونتاژ و .... همه از یک مرجع باشند.

63. ( GD&T تلرانسهای هندسی ) را بیاموزید.

مقدمه ای بر CNC

مقدمه ای بر CNC

یک مرکز چرخش سیانسی کنترل رقمی رایانهای یا سیانسی به تنظیمات ماشینابزار صنعتی از طریق هدایت رایانهای گفته میشود.

بوسیله ی سیانسی میتوان به سرعت قطعاتی با اندازههای دقیق از فلز یا چوب درست کرد. شکل این قطعات از پیش توسط یک برنامه که در سیستم کم (CAM) تولید شده مشخص میگردد. معمولاً برای این منظور هنوز از استاندارد EIA-274-D استفاده میشود که کد جی (G) هم نامیده میشود.

روش سیانسی ادامهدهنده روش دستگاههای انسی (کنترل رقمی) بود. از انسی در جنگ جهانی دوم برای تولید جنگافزار و پیچها استفاده زیادی میشد.

نسل اول این دستگاه ها NC ها بوده اند یعنی کامپیوتر را نداشته است و دستگاه طبق منطقی خاص دستورات را درک می کرده مثلا با استفاده از کارت های پانچ شده. به عنوان مثال در دستگاه تراش برای دستور پیشروی بدین صورت عمل می شود که قسمت ساپورت دستگاه را بوسیله دسته چرخان به جلو میبریم در ماشین های NC این کار توسط یک سری دستورات پانچ شده بر روی نوار پانچ صورت می گرفت در دستگاه های CNC امروزین اینکار توسط یک کد صورت می گیرد .

پس یک دستگاه CNC عملا همان همان دستگاه دستی ساده می باشد که قابلیت فرمان پذیری از طریق کد ها و منطق ریاضیاتی را دارد در این دستگاه حضور کاربر (اپراتور) برای کار با دستگاه محدود به ایستادن این فرد پشت بخش کنترل کننده دستگاه می باشد و نوشتن برنامه های حرکتی آنهم فقط برای یکبار ، دیگر دستگاه این عمل را بصورت خودکار هر چند بار که بخواهیم تکرار می نمایدالبته بدون حضور کاربر.

بدنه این دستگاه تقریبا شبیه دستگاه های دستی می باشند یک CNC فرز عملا همان بدنه سخت افزاری فرز دستی را دارد همینطور برای CNC تراش و CNC سنگ و…

تنها تفاوت اضافه شدن بخش کنترل گر میباشد (البته این تفاوت بصورت عام می باشد ولی به صورت خاص مطمئنا بخش الکترونیکی هم تغییر کرده است )

اما بخش کنترلگر ،این بخش ،بخش اصلی یک دستگاه CNC می باشد در صنعت این بخش با نام کنترلر CONTROLER خوانده می شود یک دستگاه CNC از هر نوع (تراش،فرز ،سنگ،ابزار تیز کن،تزریق ،پرس ،و…)بیشتربا نوع کنترلرش شناخته شده است مطمئنا آموزشی که به افراد داده میشود در اصل براساس کنترلر این دستگا ه ها می باشد

کنترلر های مختلفی برای دستگاه های CNC موجود میباشد مانند فانوک – هایدن هاین، زیمنس – C39 – ۲P22 –C15 – فاگورو میتسوبیشی و…

زیمنس و هایدن هاین از مارک هایی می باشند که در ایران فراوان استفاده می شوند اما تفاوت های اینها به چگونه است

منطق در یافت اطلاعات بصورت کد هائی می باشد که با G شروع می شوند به عنوان مثال کد G01 حرکت خطی است G02 و G03 حرکت دورانی می باشند و G90 نوع مختصات را از نظر مطلق بودن یا نسبی بودن مشخص می نماید .

کدهای عنوان شده کدهای عمومی می باشند و در کدهای خاص با توجه به نوع کنترلر شاید شماره کد فرق تماید به عنوان مثال G20 در زیمنس منظور انتخاب سیستم اندازه گیری متریک می باشد ولی این در هایدن هاین کد G70 این کار را انجام میدهد پس همانطور که گفته شد آموزش کدها باید با توجه به نوع کنترلر صورت گیرد .

مبانی این دستگاهها :

اصول اولیه از بدنه دستگاه و فرمت آنها

اصول اولیه ای از کدها : به عنوان مثال کدها چگونه عمل می نمایند. ساده ترین مثال باز هم کد G01 می باشد. مثلا در خط فرمان دستگاه تراش تایپ می شود G01 X20 Z-30 F10 S100 M7

دستگاه ابزار را به این نقطه ،با سرعت ۱۰ با هر واخد از پیش تعیین شده با سرعت اسپیندل هزار و…می برد

آشنائی اولیه با منطق ها مثلا باید انتخاب شود که سیستم اندازه گیری مطلق باشد یا نسبی و یا حتی قطبی متریک باشد یا نه کدهای جانبی برای مشخص کردن سرعت و غیره

چگونه زیر گروه کاری انتخاب می شود مثلا برنامه ای نوشته شود که دستگاه باید به نقاط مختلف برود و بعد از انجام عملیات در آن محل یک عمل با یک گروه عمل خاص را تکرار کند مثلا برای این کار یک زیر برنامه نوشته میشود که باید هربار دستگاه در آن موقعیت آنها را انجام دهد

معرفی M کدها که کارهای جانبی مانند روشن کردن پمپ ماده خنک کننده و ..

حل چند مثال از قطعات مختلف در تراش و فرزو حتی الامکان در یک دستگاه دیگر نظیر سنگ یا پرس،مثال ها باید به گونه ای باشد که کاربر به سادگی درکی از نحوه انجام کار بدست بیاورد.

مزایا , معایب و کاربردهای CNC

مزایای دستگاه های CNC

1. دقت ماشین کاری بالا به طوری که اشتباهات در تولید با به کار بردن سیستم کنترل کامپیوتری به حداقل می رسد.

۲. قابلیت تکرار پذیری و ماشین کاری قطعات به صورت سری.

۳. سرعت بالای ماشین کاری قطعات.

۴. کاهش زمان تولید وقیمت تمام شده آن .

۵. کاهش خطای انسانی .

۶. کاهش زمان تنظیمات اولیه ماشین .

۷. کاهش زمان اندازه گیری و کنترل قطعات تولیدی .

۸. نظارت کمتر اپراتور حین عملیات ماشین کاری .

۹. ماشین کاری قطعات مطابق برنامه نوشته شده نه تجربه اپراتور.

۱۰. انعطاف پذیری بالا درتعویض یا ارتقای تولید.(بعلت عدم نیاز به تعویض اجزای سخت افزاری ماشین از جمله بادامکها ، طبلکها ، شیرها ، کنتاکتورها و… با تعویض یا اطلاح نرم افزار تولید به راحتی تعویض یا ارتقا می یابد.)

۱۱. حفظ و در دسترس بودن برنامه قطعات به صورت بانک اطلاعاتی .

۱۲. کنترل برنامه دستگاه به صورت گرافیکی قبل از تولید واقعی (امکان تست غیر مخرب ) .

۱۳. امکان طراحی قطعه کار و برنامه ماشین کاری آن توسط کامپیوتر وبرنامه های کمکی .

۱۴. امکان ماشین کاری قطعات پیچیده منجمله قالبهای صنعتی .

۱۵. تولید قطعات ثانویه بدون نیاز به ماشین کار با تجربه .

۱۶. افزایش قابل توجه راندمان و کاهش ضایعات .

۱۷. امکان شبکه کردن چند دستگاه و نظارت بر همه آنها به صورت متمرکز .

۱۸. امکان هدایت و کنترل از راه دور دستگاههای CNC مجهز به سیستم هایCAD/CAM و CIMJ

19. عیب یابی راحت دستگاه به علت اعلام آلارمهای مختلف .

۲۰. نظارت و کنترل راحتر پرسنل و قطعات تولدی.

معایب دستگاه های CNC

1. قیمت نسبتا زیاد آنها .

۲. هزینه بالای نگهداری و تعمیرات آنها .

۳. آشنایی با زبان انگلیسی و برنامه نویسی .

۴. پرداخت دستمزدهای بالا برای اپراتورهای حرفه ای .

۵. زمان زیاد برای رفع نقص اساسی دستگاه بعلت عدم وجود نمایندگی معتبر در ایران و وابستگی به افرادی خاص و محدود.

به طور خلاصه :

در مقایسه با NCهای سنتی CNCها انعطاف پذیر ترندو توانایی محاسباتی بیشتری دارند:

۱. نوار برنامه قطعه ونوار خوان فقط یکبار و آنهم برای ورود اطلاعات به حافظه استفاده میشوند,این امر باعث افزایش پایایی میشود زیرا نوارخوان ازاجزاء باکمترین پایایی است.

۲. اصلاح نواربرنامه درسایت ماشین :نواربرنامه را درطی وارد کردن به ماشین میتوان اصلاح کرد.

۳. انعطاف پذیری بیشتر:توابع وانتخابهای جدیدی با هزینه کمتر نسبت به NCهای سنتی میتوان به CNCهاداد.

۴. مبدل های متریک:CNCمیتواند نوار برنامه ای را که به اینچ نوشته شده را به سیستم بین الملی متریک تبدیل کندوبکار گیرد.

۵. سیستم ساخت جامع :CNC قابل تطبیق ترین سیستم با یک سیستم جامع اطلا عاتی است.

کامپیوتر CNCمادامیکه در حال کنترل ماشین ابزار است میتواند اطلاعات ساختی ومدیریتی کارگاه را نیز با کمک یک کامپیوتر مرکزی پردازش کند

اینورتر چیست؟

اینورتر چیست؟

اینورتر برق DC (به عنوان مثال باتری یا سلول خورشیدی) را گرفته و آن را تبدیل به برق AC یا برق خانگی جهت روشن کردن وسایل الکترونیکی می کند.

تفاوت اینورتر و یو پی اس (UPS) چیست؟

یو پی اس به طور معمول شامل باتری و شارژر باتری در یک مجموعه یا پکیج است. همچنین یو پی اس هنگام قطع برق بلا درنگ انرژی مورد نیاز را از باطری ها تامین می کند در صورتی که اینورتر به تنهایی چنین قابلیتی ندارد.

تفاوت میان موج سینوسی و موج سینوسی متغییر چیست؟

جریان متناوب (AC) دارای ولتاژ متغییر پیوسته است که نوسانات آن از مثبت به منفی می باشد. این قضیه مزایای زیادی در انتقال قدرت در مسافتهای طولانی دارد. شرکت تولید کننده برق موج سینوسی کامل را به دقت تنظیم می کند، زیرا این چیزی است که به طور طبیعی از مولد می آید. از سوی دیگر، تولید موج سینوسی کامل بوسیله اینورتر گران تمام می شود و همچنین تولید موج سینوسی نیازمند استفاده از تکنیک های سنگین می باشد که در یک ترانسفورماتور ناکارآمد است. موج سینوسی متغییر روشی علمی است به منظور شبیه سازی موج سینوسی به طوری که به کمک آن اکثر لوازم برقی بتوانند کار کنند.

آیا می توانم موج سینوسی متغییر اینورتر را برای تجهیزات پزشکی خودم استفاده کنم ؟

برای تجهیزات پزشکی مانند دستگاه تولید اکسیژن و غیره با سازنده تجهیزات مشورت کنید. برق خروجی از اینورتر برای استفاده در تجهیزات پزشکی آزمایش نشده است و ما استفاده از آن را برای حفظ حیات خودتان تضمین نمی کنیم.

روش کار اینورتر هایی که موج مربعی تولید می کنند، چگونه است؟

این نوع اینورتر ها که دیگر قدیمی شده اند، دارای هزینه ساخت کم هستند ولی استفاده از آنها مشکل است. آنها تنها ولتاژ را بطور ناگهانی از مثبت به منی تغییر می دهند. آنها کارایی بالایی ندارند چون موج مربعی تولید شده نمی تواند توسط بسیاری از لوازم خانگی مورد استفاده قرار گیرد. موج سینوسی متغییر طوری طراحی شده است که هم توسط اکثر لوازم برقی قابل استفاده باشد و هم تولید آن ارزان باشد.

چگونه می توانم بفهمم که وسیله برقی من موج سینوسی کامل نیاز دارد یا اینکه می تواند با موج سینوسی متغییر نیز کار کند؟

لوازم برقی زیر به خوبی با موج سینوسی متغییر کار می کنند:

باتری های قابل شارژ، کامپیوترها، لوازم خانگی موتور دار مانند چرخ گوشت، توستر، قهوه ساز، اکثر لوزام استریو، پرینتر های جوهر افشان، یخچال و فریزر، تلویزیون، سیستمهای وی سی آر، بسیاری از مایکرو ویو ها، و غیره.

لوازم برقی زیر با موج سینوسی متغییر مشکل دارند:

بعضی از ساعتهای دیجیتال، برخی از باتری های قابل شارژ، برخی از ابزار های دستی یا قابل حمل شارژی.

توجه داشته باشید که برای تجهیزات حساس مانند وسایل ارتباطی، اسیلوسکوپ، تجهیزات ویدئویی، وسایل ارتباطی، و غیره باید از اینورتری با موج سینوسی کامل استفاده کنید.

ما دوست داریم که هر گونه لوازمی که شما هنگام استفاده از موج سینوسی متغییر، با آن دچار مشکل شده اید یا با موفقیت از آن استفاده کرده اید، را به این پرسش و پاسخ اضافه کنیم.

چرا من هنگام استفاده از اینورتر با موج سینوسی متغییر صدای بوز از استریو ام می شنوم؟

برخی از استریو های ارزان قیمت در حالت عادی قادر به از بین بردن نویز های اطراف نیستند. جهت رفع این مشکل باید از اینورتری با موج سینوسی کامل استفاده شود.

چرا من نمی توانم میزان ولتاژ اینورتر موج سینوسی متغییر را به کمک مولتی متر اندازه گیری کنم؟

اکثر مولتی متر ها طوری طراحی شده اند که فقط قادر به اندازه گیری موج سینوسی کامل هستند و نه سایر انواع موج. آنها ممکن است بین 2 تا 20 درصد ولتاژ پایین تر از اندازه واقعی را نشان دهند. در چنین مواردی برای اندزه گیری ولتاژ باید از ولت متری که نشان True RMS را دارا است استفاده کنید.

چگونه باید اینورتری با توان مطلوب را انتخاب کنم؟

پاسخ ساده این است که اول ماکزیمم توان مصرفی لوازم برقی خود را بدانید و سپس اینورتری که قادر به تامین آن توان باشد را خریداری کنید. اما لوازمی مانند یخچال دارای توان بسیار بالایی هستند. البته اینورتر هایی هستند که قادر به تامین این توان باشند که در این صورت برای اینگونه لوازم برقی باید اینورتری با توان بالاتر از چیزی که پیش بینی کرده اید، تهیه کنید. توجه داشته باشید که برای تامین توان های بالا، اینورتر مناسب تنها چیزی نیست که مورد نیاز است. باتری نیز باید قادر به تامین آن توان باشد و همچنین کابل انتقال دهنده نیز باید از پس انتقال آن توان بر آید و آن را هدر ندهد.

چه تفاوت بین باتری خودرو و باتری با سیکل طولانی (Deep Cycle) است؟

باتری های خودرو معمولا برای اینوترهای کوچک (کمتر از 500 وات) مناسب هستند. هنگامی که در اتومبیل استفاده می شود، ما پیشنهاد میکنیم که موتور خودروی خود را در حال استفاده از اینورتر روشن بگذارید. در صورت استفاده از اینورتر در حالی که موتور خاموش است، شما باید به طور منظم موتور را روشن کنید و اجازه دهید باطری شارژ شود. باتری با سیکل طولانی (Deep Cycle) یا باتری دریایی بهترین راه حل برای آنهایی است که به اینورتر بزرگتر و با توان بیشتر نیاز دارند زیرا این باتری ها طوری طراحی شده اند که می توان آنها را صدها بار شارژ و دشارژ کرد.

برای اطلاعات بیشتر در مورد باتری ها به اینجا مراجعه کنید.

توان مورد نیاز مایکروویو چقدر است؟

یک مایکروویو ممکن است اسما دارای 600 وات توان مصرفی باشد ولی این توان هنگام استفاده به 1200 وات هم می رسد.

در مورد آمپلی فایر نیز آیا به همین گونه است؟

شرکت های سازنده آمپلی فایر دروغگو های خوبی هستند. آنها برخی مواقع اعداد نادرست و بعضا گمراه کننده ای را روی کالا های خود ثبت می کنند. جهت اطمینان این اعداد را 10 درصد بیشتر از مقدار اعلام شده در نظر بگیرید. یک روش دیگر این است که به بر چسب ارزیابی استاندارد توجه کنید.

آیا می توان از سیم آلومینیومی استفاده کنم یا باید حتما از سیم مسی استفاده کنم؟

آلومینیوم ارزان تر و سبک تر است، اما همچنین دارای مقاومت بالاتر و متصل کردن آن به هم سخت تر است. اگر شما در این زمینه دارای تجربه و تخصص بوده و نیازمند استفاده از مزایای آلومینیوم هستید می توانید اینکار را انجام دهید. در غیر این صورت چرا از سیم مسی استفاده نمی کنید؟!

هنگام استفاده از آلومینیوم، از خوب بودن عایق بندی اطمینان حاصل کنید. 90 درجه سانتیگراد یا بالاتر. همچنین، از دو رشته سیم موازی جدا بجای به هم چسپیده استفاده کنید.

آیا می توانم با اینورتر از پرینتر لیزری استفاده کنم؟

اگر مجبورید. زیرا پرینتر لیزری برای گرم کردن رول خود، توان بیسار بیشتر از چیزی که شما انتظار دارید مصرف می کند و این باعث خالی شدن باطری می شود. اگر شما مطمئن هستید که اینورتر شما توان روشن کردن چاپگر لیزری به همراه کامپیوتر و مانیتور را دارد اینکار را انجام دهید. از سوی دیگر، پرینترهای جوهر افشان توان بسار کمی نیاز دارند.

انتخاب اینورتر برای انواع موتورها

موتور های چند فاز

موتورها ی چند فازه موتورها ی متناوبی هستند که به صورت دو یا سه فاز کار می کنند . هر دو از لحاظ ساختمانی مشابه بوده و فقط اتصال داخلی کلافهایشان متفاوت است . برای کاربردهایی نیازمند به توان بالاتر ، از موتورها ی القایی سه فاز AC ( یا چند فاز ) استفاده می شود . این موتورها از اختلاف فاز موجود بین فازهای تغذیه چند فاز الکتریکی برای ایجاد یک میدان الکترومغناطیسی دوار درونشان ، استفاده می کنند . از طریق القای الکترومغناطیسی میدان مغناطیسی دوار در این هادیها القای جریان می کند ، که در نتیجه منجر به ایجاد یک میدان مغناطیسی متعادل کننده شده و موجب می شود که موتور در جهت گردش میدان به حرکت درآید . این نوع از موتور با نام موتور القایی معر.ف است . برای اینکه این موتور به حرکت درآید بایستی همواره موتور با سرعتی کمتر از بسامد منبع تغذیه اعمالی به موتور ، بچرخد ، چرا که در این صورت میدان متعادل کننده ها در روتور ایجاد نخواهد شد . استفاده از این نوع موتور در کاربردهای ترکشن نظیر لوکوموتیوها ، که در آن به موتور ترکشن آسنکرون معروف است ، روز به روز در حال افزایش است . به سیم پیچهای روتور جریان میدان جدایی اعمال می شود تا یک میدان مغناطیسی پیوسته ایجاد شود ، که در موتور هم زمان وجود دارد ، موتور به صورت هم زمان با میدان مغناطیسی دوار ناشی از برق AC سه فاز ، به گردش در می آید . موتورها ی همزمان (سنکرون) را می توانیم به عنوان مولد جریان هم بکار برد. سرعت موتورAC در ابتدا به فرکانس تغذیه بستگی دارد و مقدار لغزش ، یا اختلاف در سرعت چرخش بین چرخانه و میدان ایستانه ، گشتاور تولیدی موتور را تعیین می کند . تغییر سرعت در این نوع از موتورها را می توان با داشتن دسته سیم پیچها یا قطب هایی در موتور که با روشن و خاموش کردنشان سرعت میدان دوار مغناطیسی تغییر می کند ، ممکن ساخت .

موتورها ی سه فاز

اصل ساخت اولیه و کاربردی

مانند بیشتر موتورها , یک موتورها ی القایی AC یک قسمت ثابت بیرونی به نام استاتور و یک روتور که در درون آن می چرخد دارند , که میان آندو یک فاصله دقیق کارشناسی شده وجود دارد.به طور مجازی همه موتورها ی الکتریکی از میدان مغناطیسی دوار برای گرداندن روتورشان استفاده می کنند.یک موتور سه فاز القایی AC تنها نوعی است که در آن میدان مغناطیسی دوار به طور طبیعی بوسیله استاتور به خاطر طبیعت تغذیه گر آن تولید می شود.در حالی که موتورها ی DC به وسیله ای الکتریکی یا مکانیکی برای تولید این میدان دوار نیاز دارند.یک موتور القایی AC تک فاز نیازمند یک وسیله الکتریکی خارجی برای تولید این میدان مغناطیسی چرخشی است .

در درون هر موتور دو سری آهنربای مغناطیسی تعبیه شده است . در یک موتور القایی AC یک سری از مغناطیس شونده ها به خاطراینکه تغذیه AC به پیچه های استاتور متصل است در استاتور تعبیه شده اند . بخاطر طبیعت متناوب تغذیه ولتاژ AC بر اساس قانون لنز نیرویی الکترومغناطیسی به روتور وارد می شود ( درست شبیه ولتاژی که در ثانویه ترانسفورماتور القا می شود ) . بنابر این سری دیگر از مغناطیس شونده ها خاصیت مغناطیسی پیدا می کنند . _ نام موتور القایی از اینجاست_ . تعامل میان این مگنت ها انرژی چرخیدن یا تورک ( گشتاور ) را فراهم می آورد.در نتیجه موتور در جهت گشتاو بوجود آمده چرخش می کند .

ساختمان موتورها ی سه فاز

موتورها ی سه فاز شامل سه قسمت می باشد :

1. استاتور

2. روتور

3. کاسه ها ( قالپاق ها )

استاتور

از یک هسته آهنی شیاردار به صورت ثابت ساخته می شود . داخل شیارها سه گروه کلاف به صورتی قرار می گیرند که با هم 120 درجه الکتریکی اختلاف فاز داشته باشند . انرژی الکتریکی تولیدی به صورت سه فاز از طریق استاتور به مدارهای خارج منتقل می گردد . استاتور از چندین قطعه باریک آلومنیوم یا آهن سبک ساخته شده است.این قطعات بصورت یک سیلندر تو خالی به هم منگنه و محکم شده اند(هسته استاتور) با شیارهایی که در شکا یک نشان داده شده اند.سیم پیچهایی از سیم روکش دار در این شیارها جاسازی شده اند.هر گروه پیچه با هسته ای که آن را فرا گرفته یک آهنربای مغناطیسی (با دو پل) را برای کار کردن با تغذیه AC شکل می دهد.تعداد قطبهای یک موتور القایی AC به اتصال درونی پیچه های استاتوربستگی دارد.پیچه های استاتور مستقیما به منبع انرژی متصل اند.آنها به صورتی متصل اند که با برقراری تغذیه AC یک میدان مغناطیسی چرخنده تولید می شود.

روتور

قسمت گردنده مولد از هسته آهنی شیاردار ساخته می شود و داخل این شیارها سیم های مسی برای تولید فوران مغناطیسی قرار می گیرد . این فوران به وسیله ولتاژ جریان مستقیم تولید می شود .

در آلترناتورهای بزرگ انرژی الکتریکی در قسمت ثابت ( استاتور ) ماشین تولید می شود . ولی در آلترناتورهای کوچک معمولا انرژی الکتریکی در قسمت گردنده ( روتور ) ایجاد می شود . به قسمتی که در آن انرژی الکتریکی تولید می شود آرمیچر می گویند .

روتور از چندین قطعه مجزای باریک فولادی که میانشان میله هایی از مس یا آلومنیوم تعبیه شده ساخته شده است . در رایج ترین نوع روتور (روتور قفس سنجابی) این میله ها در انتهای خود به صورت الکتریکی و مکانیکی بوسیله حلقه هایی به هم متصل شده اند . تقریبا 90 درصد از موتورها ی القایی دارای روتور قفس سنجابی می باشند و این به خاطر آن است که این نوع روتور ساختی مستحکم و ساده دارد . این روتور از هسته ای چند تکه استوانه ای با محوری که شکافهای موازی برای جادادن رساناها درون آن دارد تشکیل شده است . هر شکاف یک میله مسی یا آلومنیومی یا آلیاژی را شامل می شود . در این میله ها به طور دائمی بوسیله حلقه های انتهایی آنها همچنان که در شکل دو مشاهده می شود مدار کوتاه برقرار است . چون این نوع مونتاژ درست شبیه قفس سنجاب است ، این نام برای آن انتخاب شده است . میله ای روتور دقیقا با محور موازی نیستند . در عوض به دو دلیل مهم قدری اریب نصب می شوند .

دلیل اول آنکه موتور با کاهش صوت مغناطیسی بدون صدا کارکرده و برای آنکه از هارمونیک ها در شکاف ها کاسته شود.

دلیل دوم آن است که گرایش روتور به هنگ کردن کمتر شود . دندانه های روتور به خاطر جذب مغناطیسی مستقیم ( محض ) تلاش می کنند که در مقابل دندانه های استاتور باقی بمانند . این اتفاق هنگامی می افتد که تعداد دندانه های روتور و استاتور برابر باشند .

روتور بوسیله مهار هایی در دو انتها روی محور نصب شده ; یک انتهای محور در حالت طبیعی برای انتقال نیرو بلندتر از طرف دیگر گرفته می شود . ممکن است بعضی موتورها محوری فرعی در طرف دیگر( غیر گردنده - غیر منتقل کننده نیرو ) برای اتصال دستگاههای حسگر حالت( وضعیت ) و سرعت داشته باشند . بین استاتور و روتور شکافی هوایی موجود است . بعلت القا انرژی از استاتور به روتور منتقل می شو د. تورک تولید شده به روتور نیرو داده و سپس برای چرخیدن به آن نیرو می کند . صرف نظر از روتور استفاده شده قواعد کلی برای دوران یکی است .

علت دریافت انرژی الکتریکی از قسمت ثابت در آلترناتورهای بزرگ این است که نیروی محرکه الکتریکی ( ولتاژ ) تولید شده در آلترناتورهای سه فاز با شکل سینوسی و با اختلاف فاز 120 درجه الکتریکی می باشد . از آن جا که مقدار ولتاژ تولید شده در آلترناتورها نمی تواند بیش از حد مجاز باشد و انتقال این ولتاژ با جریان های بالا موجب افزایش اتلاف انرژی در سیم ها و افت ولتاژ انتهای خط ، بنا برای ن در ابتدای خط مقدار ولتاژ تولید شده توسط ترانسفورماتورها افزایش و در انتهای خط در چند مرحله جهت استفاده مصرف کنندگان صنعتی و خانگی در حد ولتاژ مجاز ( 380 220 ) کاهش می یابد . در نیروگاه های انرژی الکتریکی همواره به صورت سه فاز تولید می شود ؛ زیرا :

اقتصادی تر است ، به دلیل اینکه آلترناتورهای سه فاز حجم کمتری نسبت به آلترناتورهای تک فاز با توان مشابه دارد .

توان لحظه ای سه فاز در مصرف کننده هیچ گاه به صفر نمی رسد ، بنا برای ن توان سه فاز میزان تغییرات کمتری نسبت به توان در شبکه تک فاز دارد . در راه اندازی موتورها ی سه فاز نیاز به سیم پیچ راه انداز نداریم و به همین دلیل حجم موتورها کاهش می یابد . رکتیفایر های سه فاز ولتاژ DC شده رایپل کمتری دارد و ولتاژ خروجی جریان مستقیم در رکتیفایرهای سه فاز نسبت به ولتاژ یکسو شده در رکتیفایرهای تک فاز صاف تر است . اصولا موتورها ی جریان متناوب نسبت به موتورها ی جریان مستقیم دارای ساختمان ساده تر ، عمر مفید بیشتر و تعمیر و نگهداری راحت تری هستند که موجب برتری اقتصادی این موتورها بر موتورها ی DC می شود . ماشین های الکتریکی سه فاز به دو گروه اصلی ( ماشین های سنکرون و ماشین های القایی ) دسته بندی می شوند که از نظر ساختمان ، طرز کار و کاربرد تفاوت های زیادی دارند . اما اساس کار هر دوی آنها ایجاد میدان مغناطیسی دوار است در بین این دو نوع ، ماشین AC القایی ساده تر و ارزان تر بوده و بیشتر به عنوان موتور مورد استفاده قرار می گیرد ولی ماشین سنکرون که ساختمان پیچیده تر و قیمت گرانتری دارد اغلب به عنوان مولد به کار می رود .

برای کاربردهای نیازمند به توان بالاتر ، از موتورها ی القایی سه فاز AC ( یا چند فاز ) استفاده می شود . این موتورها از اختلاف فاز موجود بین فازهای تغذیه چند فاز الکتریکی برای ایجاد میدان الکترومغناطیسی دوار درونشان ، استفاده می کنند . اغلب ، روتور شامل تعدادی هادی های مسی است که در فولاد قرار داده شده اند . از طریق القای الکترومغناطیسی میدان مغناطیسی دوار در این هادی ها القای جریان می کند ، که در نتیجه منجر به ایجاد یک میدان مغناطیسی متعادل کننده شده و موجب می شود که موتور در جهت گردش میدان به حرکت در آید ، این نوع از موتور با نام موتور القایی معروف است . برای اینکه این موتور به حرکت در آید بایستی همواره موتور با سرعتی کمتر از فرکانس منبع تغذیه اعمالی به موتور بچرخد ، چرا که در غیر این صورت میدان متعادل کننده ها در روتور ایجاد نخواهد شد . موتورها ی القایی AC سه فاز به طور گسترده در کاربری های تجاری و صنعتی استفاده می شوند . آنها هم به عنوان موتورها یی با روتور پیچ خورده یا قفس سنجابی دسته بندی می شوند .

این موتورها خود استارت هستند و از هیچ خازن یا پیچه استارت یا سوئیچ گریز از مرکز یا دستگاه آغازگری استفاده نمی کنند. آنها گشتاور آغازین در درجه های متوسط یا بالا تولید می نمایند.محدوده نیروی تولیدی و بازده این موتورها از متوسط تا بالا با مشابه های تک فازشان مقایسه می شود.استفاده های عمومی آنها مانند آسیابها (و لیث ها دستگاه برنده و فرم دهنده چوب و فلز) مته فشاری پمپها کمپرسورها تسمه نقاله ها همچنین دستگاههای چاپ دستگاههای مزرعه سرمایش در الکترونیک و دیگر کاربریهای مکانیکی است.

موتورها ی سه فاز در اندازه های مختلف از قدرتهای کمتر از یک اسب بخار تا قدرت های چند هزار اسب بخار ساخته می شوند . این موتور تقریبا دارای مشخصه سرعت ثابت بوده و طوری طرح می گردند که مشخصه گشتاورشان متغیر باشد . بعضی از آنها دارای گشتاور راه اندازی زیاد و بعضی دیگر دارای گشتاور راه اندازی کم هستند . برخی از این موتورها طوری طراحی گشته اند که جریان راه اندازیشان نرمال و در بعضی دیگر این جریان زیاد می باشد . این موتورها برای ولتاژها و فرکانس های استاندارد ساخته می شوند و موتورها ی سه فاز با ولتاژ دوگانه خیلی معمول است . از این موتورها برای ماشین ابزار ، پمپ ها ، آسانسور ، پنکه ها و جرثقیل ها و بسیاری وسایل دیگر استفاده می شوند .

موتور قفس سنجابی

تقریبا 90 درصد موتورها ی القایی AC سه فاز از این نوعند.که روتور آنها از نوع قفس سنجابی است که در ابتدا توضیح داده شد . محدوده های طبقه بندی نیروی آنها از یک سوم تا چند صد اسب بخار است. موتورها ی این نوعی که در دسته یک اسب بخار به بالا اند در مقایسه با مشابه های تک فاز کم هزینه ترند و می توانند در استارت در فشارهای سنگین تر بکار کنند.

در یک موتور قفس سنجابی ، درمرحله طراحی پارامتهای مختلفی بایستی انتخاب شوند. یک موتور با مقاومت رتور کوچک ترجیح داده می شود چونکه مشخصه های کاری ماشین بهبود می یابد . مقاومت کوچک منجر به لغزش اسمی کوچک می شود که این امر موجب بازدهی بالا و رگولاسیون سرعت خوب می شود . با اینحال ،جریان راه اندازی را بزرگ و گشتاور راهاندازی کوچک می شود . هر افزایشی در مقاومت رتور مشخصه راهاندازی را بهبود میدهد زیرا جریان راهاندازی کاهش و گشتاور راهاندازی افزایش مییابند اما مشخصه های کار عادی ماشین را خراب میکند. گشتاور شکست معیاری برای سنجش توانایی موتور در مقابل اضافه بارهای کوتاه مدت است. رتوری بار راکتانس کوچک یک گشتاور شکست بزرگ را ایجاد میکند ولی در مقابل افزایش جریان راهاندازی رابدنبال دارد . پس ملزمومات طراحی برای کار عادی و دائمی موتور ، و در مرحله راه اندازی متضاد هستند .

در یک موتور القایی قفس سنجابی ، یک راه اندازی خوب همراه با عملکرد دائمی عادی هنگامی بدست می آید که مقاومت رتور بطور اتو ماتیک با سرعت تغییر کند ، بطویکه در حالت توقف مقاومت بزرگ و با افزایش سرعت کاهش یابد و در سرعتهای نزدیک سرعت نامی مقدار آن کاملا کوچک شود . چنین تغییراتی با وابسته کردن مقدار مقاومت رتور به فرکانس رتور تحقق می یابد. در حالت توقف ، فرکانس رتور بزرگ و برابر با فرکانس استاتور است . باافزایش سرعت فرکانس رتور کاهش می یابد و در سرعت نامی به محدوده 2 تا 10 درصد فرکانس استاتور میرسد. روتور بگونه ای طراحی می شود که مقاومت آن در فرکانس استاتور بزرگ باشد و با کاهش فرکانس رتور ،مقاومت کم میشود و در فرکانسی برابر 2 تا 10 درصد فرکانس استاتور کوچک می شود . این نوع تغییرات مقاومت رتور با استفاده از رتور با میله های عمیق یا رتور قفس سنجابی دوبل بدست می آید .رتور قفس سنجابی با شیار عمیق ، دارای شیارهای عمیق باریک است .

میتوان تصور نمود که هادی داخل شیار توسط چند هادی داخل شیار توسط چند هادی نازک که بصورت موازی به یکدیگر متصل شده اند جایگزین بشوند . در سرعتها ی کم وقتی که فرکانس رتور بالاست تفاوت راکتانسهای هادیها باعث میشود که توزیع جریان در هادی بالا و پایین متفاوت گردد . بطوریکه هادی بالا بیشترین جریان و هادی پایین کمترین جریان را از خود عبور می دهند .

به علت عدم توزیع یکنواخت جریان ، مقاوم موثر هادی ها افزایش و راکتانسهای آنها کاهش می یابد . زمانیکه سرعت به نزدیکی سرعت نامی می رسد به دلیل کاهش فرکانس رتور ، راکتانس لایه های پائینی تقلیل می یابد . لذا توزیع جریان داخل شیار عمدتا ناشی از مقاومت معادل رتور کاهش می یابد .

رتور قفس سنجابی دوبل شامل 2 هادی اتصال کوتاه شده در هر شیار است .

طبقه بندی موتورها ی قفس سنجابی

موتورها ی قفس سنجابی القائی سه فاز بطور گسترده مورد استفاده قرار می گیرند. متناسب با هر کار برد ، مشخصههای خاصی از سرعت –گشتاور وسرعت جریان لازم است . با انتخاب مناسب رتور از نظر مقاومت و راکتانس و میزان عمق شیار و یا دوبل بودن آن می توان موتوری طراحی نمود که مشخصه های مورد نیاز را داشته باشد . موتورها ی با ظرفیت بالا برای کار بردهای خاص طراحی می شوند . در موتورها ی متوسط و کوچک (در حدود کمتر از 150کیلو وات ) طراحی بر اساس طبقه بندی های استاندارد انجام میشود . استانداردهای فوق با توجه به مشخصه های سرعت – گشتاور و سرعت – جریان در طول زمان و برای برآورده شدن نیازهای اکثر موتورها ی القائی تعیین شده اند . در کار بردهای مهندسی ، انتخاب بگونه ای انجام می شود که مشخصه موتور به مشخصه مورد نیاز نزدیکترین حالت باشد . برخی از کشورها استاندارها ی خاصی برای خود وضع نموده اند.

یک موتور کلاس A ،دارای رتوری با مقاومت و راکتانس کم است و لغزش کوچک ، بازدهی و ضریب قدرت بالا در بار نامی ، گشتاور شکست بالا ،گشتاور راه انداز معمولی ، وجریان راه انداز ی بالایی دارد . موتور کلاس A ، رفتار مناسبی در حالت کار دائم از خود نشان میدهد . ولی رفتار راه اندازی مطلوبی ندارد. لغزش با ر کامل از 2% در موتورها ی با ظرفیت بالا تا 4% در موتورها ی با ظرفیت پائین تغییر می کند . گشتاور شکست دو برابر گشتاور نامی است . محدوده گشتاور راه اندازی از گشتاور نامی برای موتورها ی بزرگ تا دو برابر گشتاور نامی برای موتورها ی کوچک میباشد در موتورها ی بزرگ جریان راهاندازی 8 برابر جریان نامی و در موتورها ی کوچک 5 برابر جریان نامی است.

یک موتور کلاس B ، نیز دارای لغزش نامی کوچک وگشتاور راه اندازی معمولی است. جریان راه انداز موتور کلاس B ، 70 تا 80 دصد جریان راه اندازی موتور کلاسA مشابه است. زیرا راکتانس رتور یک موتورکلاس B بزرگتر از راکتانس موتور مشابه کلاس A است . گشتاور راه اندازی با استفاده از یک رتور شیار عمیق یا دوبل فراهم می شود. بعلت افزایش راکتانس پراکندگی رتور ، گشتاور شکست از2 برابر گشتاور نامی کمی کمتر است . همچنین ضریب قدرت در بار نامی کمی تقلیل می یابد .

در موتور کلاس C از رتور دوبل استفاده می شود .مقاوم رتور در لحظه راه اندازی از مقاومت موتور مشابه کلاس B بیشتر می باشد . همچنین جریان راه اندازی کوچکی دارد. درموتور کلاس C در مقایسه با کلاسB مشابه گشتاور شکست کوچکتر ، راندمان بار نامی کمتر و لغزش بار نامی بزرگتر (لغزش کمتر از 5% ) دارد.

موتور قفس سنجابی کلاس Dبه صورت تک شیار بامقاومت بزرگ و راکتانس کم طراحی می شود .گشتاور راه انداز بالا ( در حدود 3تا 4 برابر گشتاور نامی ) و جریان راه اندازی آن کوچک است .

ولی علیرغم اصلاح مشخصه در حالت راه اندازی مشخصه حالت کار دائم نا مناسبی را از خود نشان می دهد . ا زجمله می توان به لغزش با نامی بالا ( 5 الی 50 درصد) و راندمان کاری کم اشاره نمود .

کلاس F ترکیبی از مشخصه های مناسب در کار ائم ( لغزش 2 الی 4 درصد ) وجریان راه اندازی کوچک را دارد . ولی در مقابل گشتاور راه انداز وشکست کمی را ایجاد می کند .به همین دلیل ، بر خلاف موتورها ی قفس سنجابی کار برد وسیعی ندارد.

موتورها ی القائی با رتور سیم بندی شده

یکی از ویژگی های موتور های القائی رتور سیم بندی شده است به موتورها ی قفس سنجابی آن است که به مصالحه بین مشخصات حالت راه اندازی و کار دائم، نیازی ندارد . سیم بندی رتور بامقاومت کوچک طراحی میگردد و بطوریکه در حالت دائم راندمان مناسب و لغزش کوچکی ایجاد می شود.مشخصه ای راه اندازی با اضافه نمودن مقاومت درمدار رتور اصلاح می شوند .

در شرایطی که به گشتاور راه اندازی بزرگ نیاز باشد ، مقاومت خارجی رتور چنان تعیین می کند تا بیشترین گشتاور در راه اندازی ایجاد گردد. این عمل کاهش جریان راه انداری را نیز به دنبال دارد و به محض آنکه رتور سرعت گرفت مقاومت خارجی موتور کاهش می یابد. بطور یکه موتور در مرحله راه اندازی با بیشترین گشتاور شتاب گیری می کند . از آنجائی که قسمت اعظم تلفات رتور در مقاومت خارجی ایجاد می شود ، افزایش دمای رتور در شرایط راه اندازی کم است . انتخاب مقاومت مناسب رتور ، باعث می شود که از بیشترین ظرفیت گشتاور استفاده شود ، بنا برای ن در کاربردهایی که به راه اندازی و شرایط ترمزی پی در پی نیاز باشد(با گشتاور بالا ) از موتور رتور سیم بندی شده استفاده می شود.

بخاطر در دسترس بودن سیم بندی رتور ، قابلیت انعطاف و کنترل پذیری موتورها ی رتور سیم بندی شده بیش از موتور های قفس سنجابی است . زیرا هم امکان تغییر مقاومت رتور و هم تزریق ولتاژ به رتور وجود دارد . ولی در مقابل ضعفهایی نسبت به موتور قفس سنجابی دارد . از جمله می توان به قیمت بالا ، نیاز به نگهداری و تعمیر مکرر جاروبک و حلقه های لغزان رتور و کاهش استحکام رتور اشاره نمود .. لذا همانند موتورها ی قفس سنجابی کار برد وسیعی ندارد.

راهاندازی

زمانیکه موتور های القایی بطور مستقیم به ولتاژ خط متصل شود ، جریان راه اندازی بزرگی را می کشد . در شرایطی که امپدانس داخلی منبع تغذیه بزرگ و یا ظرفیت جریان خروجی آن محدود باشد ، راه اندازی موتور موجب افت ولتاژ خط می شود . درنتیجه سایر بارهای متصل به آن منبع تغذیه دچار اشکال می گردند . لذا لازم است با استفاده از روشهایی ، جریان راه اندازی محدود شود . رفتار موتورها ی قفس سنجابی در شرایط راه اندازی با توجه به نوع آن (کلاس موتور )متفاوت می باشد ، همانطور که در بخش 5-1-3 بدان اشاره شد . راه اندازی موتورها ی رتور سیم پیچی شده با افزایش مقاومت خارجی رتور انجام می شود و جریان راه اندازی نیز محدود می شو که در بخش 5-1-4 بدان اشاره شد . روش های دیگری هم وجود دارد که هم در مورد موتورها ی قفس سنجابی و هم در مورد رتور سیم بندی شده کار برد دارند . بطور مثال می توان از کاهش ولتاژ تغذیه ، تغییر فرکانس استا تور و یا افزایش امپدانس استا تور نام برد. در موتورها ی رتور سیم بندی شده همچنین از تزریق ولتاژ درمدار رتور نیز به منظور کاهش جریان راه اندازی می توان استفاد نمود . از این روشها بجز روش افزایش امپدانس استاتور در کنترل سرعت موتورها نیز استفاده می شود که در قسمتهای بعدی این فصل مورد بحث قرار می گیرند.

از روشهای متعارف کاهش جریان راه اندازی ، کاهش ولتاژ تغذیه است که توسط کلید ستاره – مثلث ویا اتوترانس انجام می شود .روش ستاره – مثلث در موتورها ی قابل استفاده است که در شرایط عادی بصورت مثلث مورد بهره برداری قرار می گیرند . با تغییر سیم بندی از مثلث به ستاره ولتاژ و جریان راه اندازی با ضریب و گشتاور راهاندازی با ضریب تقلیل می یابند . در راه اندازی با اتو ترانس با نسبت تبدیل ar ، جریان راه اندازی و گشتاور راه اندازی به ترتیب با ضرایب و تقلیل می یابند . در هر دو روش در تغییر وضیعت از حالت راه اندازی به حالت دائم اگر از کلید استفاده شود ، امکان بروز جریان های گذرا با دامنه بالا وجو دارد . قطع کلید از منبع تغذیه باعث میشود که جریان استا تور صفر شود و میدان گردان استا تور حذف شود . بواسطه ثابت زمانی بزرگ رتور جریان در رتور ادامه مییابد ، و میدان رتور باعث القای ولتاژ بر روی سیمبندی استاتور میگردد . فاز ولتاژ القائی در استا تور بستگی به وضیعت میدان رتور دارد و مستقل از فاز ولتاژ شبکه می باشد . در لحظه وصل مجدد موتور به شبکه ای با ولتاژ جدید ممکن است فاز ولتاژ القائی ناشی از میدان رتور و شبکه درفاز مقابل قرار گیرند و درنتیجه جریان هجومی شدیدی ایجاد گردد.

موتورها ی بزرگ معمولا با 2 سیم بندی در استاتور طراحی می شوند . بطوریکه در حالت عادی معمولا هر دو سیم بندی بطور موازی در مدار قرار می گیرند و در طی مرحله راه اندازی فقط یکی از سیم بندی ها در مدار قرار می گیرد. این امر باعث افزایش امپدانس معادل موتور شده و درنتیجه جریان راه اندازی محدود می شود . این روش بنام روش راه اندازی با سیم بندی کسری نامیده می شود .

سروو موتورها

سروو موتورها ( Servomotor ) :

سروو یک موتور گیربکس است که از محور خروجی آن فیدبک گرفته شده است. یعنی می توان موقعیت آنرا نعیین کرد. البته این کار را خود سروو انجام می دهد. تنها کاری که ما باید انجام دهیم این است که به آن پالس های مورد نیاز را به صورت پشت سر هم وارد کنیم.

یک سیم سیم vcc است. این سیم باید به مثبت ۴.۸ تا ۶ ولت وصل شود. سیم دیگه سیم gnd است که باید به صفر ولت وصل شود.

سیم دیگر که معمولا از همه سیم ها کمتر نیز است سیم دیتا است که باید پالس ها به آن وارد شود.

این پالس ها باید بین ۱.۲۵ تا ۱.۷۵ میکرو ثانیه یک باشد و حدود ۱۵ میلی ثانیه صفر.

اگر پالس های با طول یک ۱.۵ میلی ثانیه یک به سروو اعمال کنیم هد آن درست در وسط می ایستد.

پالس ها باید به صورت متوالی به سروو اعمال شود وگرنه سروو خاموش می شود.

![]()

![]()

یک سیستم سروو شامل موتور درایو و کنترل کننده است . شماتیک یک سیستم سروو در تصویر زیر آورده شده است

بعد از پیکر بندی سیستم بالا ، سیستم اماده کار است . کنترل کننده (PLC) به درایو فرمان های لازم را می دهد و درایو این فرمان ها را به سیم قدرت که شامل IGBT و MOSFET می باشد اعمال می کند و موتور شروع به حرکت می کند . با حرکت موتور عنصر فیدبک موقعیت موتور را برای درایو ارسال می کند و درایو موقعیت موتور را تشخیص می دهد .

خروجی فرمان درایو حالت موتور و درایو را به کنترل اعلام می کند . برای مثال زمانی که موتور Over lood می شود و یا موتور به سرعت دلخواه ما رسد یا در موقعیت داده قرار می گیرد .

پیاده سازی سیستم کنترلی PID در درایو باعث شده که دقت آن به مراتب افزایش یابد .

سیم کشی فیدبک :

برای سیم کشی فیدبک موتور، باید به کاتالوگ مراجعه نمود . عدم سیم کشی صحیح موجب می شود موتور راه اندازی نشود و سروو آلارم دهد یعنی توسط خروجی های فرمان درایو به PLC فرمان دهد که سیستم فیدبک قطع است و یا روی صفحه نمایش خود این آلارم را نشان بدهد .

سیم کشی فرمان :

سیم کشی فرمان رابط بین PLC و سروو درایو را برقرار می کند تا فرمان های PLC به سروو درایو برسد . این فرمان ها شامل فرمان روشن / خاموش شدن موتور ، فرمان توقف موتور ، فرمان پالس ، فرمان جهت چرخش موتور و ... فرمان های دیگری می باشد که پرداختن به جزئیات آن ها خارج از این گزارش است .

یکی از مهمترین فرمان های درایو ، فرمان پالس است که موقعیت موتور را تنظیم می کند . در اکثر سروو موتورهای دلتا رزولوشن انکدر موتورها ppr ۲۵۰۰ است . بنابر این درایو با در یافت ۱۰۰۰۰پالس از کنترل کننده ، موتور را یک دور خواهد چرخاند . بنابر این یک سروو موتور به راحتی می تواند با دقت ۰۳۶/۰ درجه حرکت کند که معادل یک پالس می باشد . در اینجاست که می توان به دقت هر دو موتور پی برد .

پیکربندی یک سیستم سروو :

پیکربندی عبارتست از کلیه مراحلی که باید طی نمود تا سیستم آماده بهره وری قرار گیرد . برای اینکه یک سیستم سروو اماده کار شود بایئد شماتیک تصویر صفحه ( ) را پیاده سازی کرد بعد از انتخاب سروو موتور ، انتخاب PLC از اهمیت خاصی برخوردار است چرا که به عنوان Moster در سیستم کنترلی باید توانای لازم جهت کاربرد مورد نطر را داشته باشد . برای تعداد ورودی ، خروجی های آن ، فرکانس خروجی تعداد کانترها و از همه مهمتر سرعت اجرای برنامه آن از آنجا از سروو موتور ها اغلب در سیستم های با سرعت و دقت بالا استفاده می شود .زمان هر بار اجرای برنامه PLC از اهمیت خاصی برخوردار است . در حال حاضر PLC های سری SV دلتا بهترین گزینه جهت انتخاب یک کنترلر مناسب است و ویژگی های یک کنترل خوب برای سرووهای دلتا را دارا می باشد.

پیکربندی سیستم سروو شامل قسمت های زیر می باشد :

سیم کشی قدرت : که خود شامل دو قسمت می شود . اعمال تغذیه به درایو و اتصال روی درایو به موتور که خروجی از نوع سه فاز میباشد .

هنگام اعمال تغذیه به درایو باید توجه کرد که درایو از نوع تک فاز است یا سه فاز . اعمال تغذیه سه فاز به سروو موتور به جای تک فاز موجب سوختن درایو خواهد شد که در این گونه مواقع اغلب از کنترل فاز و کنتاکتور جهت کنترل فازها استفاده میشود .

تنظیم پارامترها

از آنجا که یک سروو موتور می تواند کاربردهای منظمی داشته باشد باید کاربرد آن را مشخص نمود تنظیم پارامترها یعنی قراردادن اعداد تعیین شده در رجیسترهای داخل درایو نامود کاری سروو را مشخص می کند .

در سروو موتورهای سری A دلتا کلیدهایی جهت تغییر پارامترهای درایو بر روی آن تعبیه شده است ولی روی سروو سری B دلتا با پیشوند ASDB می باشد ، برای تغییر پارامترها باید از Key pad مخصوص استفاده کرد .

راه دیگر تغییر پارامترها استفاده از نرم افزار می باشد که با انتقال سروو درایو به رایانه پارامترها را تغییر پارامترها را تغییر می دهند . پارامترها به دسته های خاص تقسیم شده اند برای مثال پارامترهای عمودی ، پارامترهای شبکه ، پارامترهای PID ، پارامترهای مد کنترلی و ...

به هر گروه پارامتر یک شماره نسبت می دهند ، برای مثال پارامترهای عمودی را با P2-xx نشان می دهند که xx شماره پارامتر آن است .

شرکت دلتا تایوان یکی ار شرکت های بزرگ تولید کننده تجهیزات اتوماسیون صنعتی در حوزه جنوب شرق اسیا است .

یکی از محصولات تولیدی این شرکت که در شاخه اتوماسیون صنعتی قرار می گیرد PLC های این شرکت است .

PLC های دلتا دستورات قوی برای POSITION CONTROL و همچنین MOTION CONTROL دارند .

بطور خلاصه این دستورات مطابق جدول زیر است .

| PLSV | این دستور روی خروجی PLC با فرکانس ثابت پالس تولید میکند . |

| PLSY | این دستور روی خروجی PLC با فرکانس ثابت تعداد مشخصی پالس تولید میکند . |

| DDRVI | این دستور مشابه PLSY می باشد با قابلیت INCRIMENTAL کنترل و قابلیت های دیگر |

| DDRVA | این دستور مشابه PLSY می باشد با قابلیت ABSOLOUTE کنترل و قابلیت های بیشتر |

این دستورات فقط دستورات خروجی پالس هستند و بیشتر برای سیستم های کنترب حلقه باز استفاده می شود . برای سیستم های با کنترل حلقه بسته دستورات دیگری باید استفاده کرد که در پست های بعدی بررسی خواهیم کرد .

CNC تاریخچه ماشینهای

CNC تاریخچه ماشینهای

امروزه با پیشرفت تکنولوژی و فن آوری و دخالت رباط ها در طراحی و ساخت قطعات مختلف صنعتی ، تحول شگرفی در علوم مهندسی به وقوع پیوسته است. و نیاز بشر به سرعت، دقت و کیفیت در طراحی و ساخت که تاچندی پیش رویایی بیش نبود ،درچنین عصری برآورده شده ورقابتهای شدیدی را به طبع بین جوامع مختلف صنعتی ایجادکرده وهر ملتی با کل نیروی صنعتی خود در تب وتاب دستیابی به فنون مختلف جهت ساخت وتولید وطراحی می باشند وهمانطور که امروزه دیده می شود سبقت در علوم فنی ومهندسی معادل با نیازمندکردن جوامع و ملل دیگردنیا به صاحب علم است .

یکی ازرشته هایی که در علوم فنی ومهندسی سالهای متمادی مورد مطالعه وتحقیق قرار گرفته است علم مهندسی مکانیک می باشد که نفوذ تکنولوژی پیشرفته مثل استفاده ازبرنامه های کامپیوتری تحول عجیب وقابل توجهی دراین رشته نهاده است .ازمواردی که می توان دراین رشته برشمرد وبیش ازپیش به تاثیر فن آوری پی برد ،مسئله ساخت قطعات ظریف وحساس صنعتی بوسیله دستگاههایی که از کامپیوتر مادرفرمان می گیرندوتحویل کارموردنظربادقت وکیفیت بسیاربالادرگذشته صنعتگران مجبوربودندبرای تراش یک قطعه ازماشینهای تراش وفرز که عموما ماشینهای بادقت پایین بودند،استفاده کنندوشایدساخت آن قطعه موردنظرساعتهاوقت لازم داشت وتازه پس ازتحویل کار،بی دقتی درآن موج میزد،درنتیجه آن زمان بودکه پژوهشگران ودانشمندان علم مکانیک کمرهمت بستندودستگاههای NC و CNC را اختراع کردندتاخط قرمزی بر بی دقتی وصرف وقت زیاددرطراحی کشیده باشند . همزمان با پیشرفت و توسعه تکنولوژی،نیاز انسان به ماشینهای خودکار احساس گردید و اولین ماشین حساب چرخ دنده ای توسط پاسکال در سال ۱۶۴۲ میلادی اختراع شد. پس از آن در سال ۱۸۰۴ ژاکارد یک دستگاه ماشین بافندگی ساخت که توسط کارتهای مخصوصی هدایت می شد.در سال ۱۹۴۶ اولین کامپیوتر ENIAC برای ارتش آمریکا ساخته شد.در سال ۱۹۴۷ ترانزیستور اختراع گردید.در سال ۱۹۴۷ و بعد از جنگ جهانی دوم ، نیروی هوایی آمریکا احساس نیاز به تولید قطعات پیچیده و دقیقی کرد که تولید آن توسط دستگاههای معمولی آن زمان امکان پذیر نبود ، لذا کمپانی PARSONS در ایالت میشیگان اولین قدمها را برای ساخت یک دستگاه فرز با قابلیتهای بیشتر برداشت ، که نتیجه این تحقیقات در سال ۱۹۴۹ و در آزمایشگاه انسیتو تکنولوژی ماساچوست (MIT) به بار نشت و اولین فرز با قابلیت کنترل اتوماتیک سه محور در سال ۱۹۵۲ ساخته شد.در سال ۱۹۵۸ زبان برنامه نوسی APT ابداع شد.در سال ۱۹۷۲ اولین ماشین CNC اختراع گردید.درسال ۱۹۷۵ اولین کنترلهای فانوک سیستمهای ۵ و ۶ به بازار آمد.در سال ۱۹۸۱ کنترلر۳ Sinnmerik System تولید شد.

ر سال ۱۹۸۲ کنترلر Sinnmerik System7 با میکروپروسسور ۴ بیتی بوجود آمد.در اواخر سال ۱۹۸۲ کنترلر۸ System Sinnmerik با میکروپروسسور ۱۶ بیتی ساخته شد. در سال ۱۹۸۵ کنترلر ۸۱۰ Sinnmerik سری ۸۰۰ آنالوگ ساخته شد. در سال ۱۹۸۶ کنترلر ۸۵۰ Sinnmerik به بازار آمد . ۱۹۹۵-۱۹۹۶ساخت کنترلر ۸۱۰ / ۸۴۰ سری دیجیتال ابداع کنترل عددی در سال ۱۹۵۲ فصل جدیدی را در امر اتوماسیون گشود. بعد از جنگ جهانی دوم نیروی هوایی آمریکا احساس کرد نیاز به تولید قطعات پیچیده و دقیق هواپیما دارد که ساخت آنها با ماشینهای ابزار معمولی مشکل است . اولین قدمها در راه توسعه یک ماشین ابزار مناسب در کمپانی Parsons در ایالت میشیگان برداشته شد(۱۹۴۷) و در آزمایشگاه سرو مکانیزم انستیتو تکنولوژی ماساچوست MIT کامل شد (۱۹۴۹) . در سال ۱۹۵۲ ساخت یک فرز با کنترل اتوماتیک سه محور انجام پذیرفت.سیستم کنترلر NC بر اساس اصول کامپیوترهای دیجیتالی می باشد که در آن زمان یک تکنولوژی پیشرفته محسوب می شد. توسعه منطقی NC کنترلهای عددی کامپیوتری CNC بود که در آن یک کامپیوتر بعنوان بخش اصلی سیستم کنترلر انجام وظیفه می کند. رباتهای صنعتی همزمان با سیستمهای CNC توسعه یافتند و اولین ربات تجارتی در سال ۱۹۶۱ ساخته شد اما تا اواخر دهه ۷۰ نقش مهمی را در تولید بازی نکردند. در سال ۱۹۹۶ کنترلهای زیمنس ۸۱۰ و ۸۴۰ سری دیجیتال به بازار عرضه شد. و اکنون با کمک گرفتن از کامپیوتر و توسعه فن آوری ساخت ، کنترلهایی با سرعت پردازش و قابلیتهای بالا توسط کمپانیهای مختلف با سلایق متنوع ساخته میشود ودر اختیار صنایع مختلف قرار می گیرد. فن آوری سی ان سی از سال ١٩۵٠ در امریکا توسعه یافته و پیشرفت نموده است و همچنان باسرعت زیاد رو به پیشرفت است .

انواع خوردگی

خوردگی از 8 روش می تواند به سطوح فلزی حمله کند . هشت دلیل موجه برای به کارگیری کامپوزیت ها در سازه های نظامی و غیرنظامی وجود دارد . این 8 روش عبارتند از :

حمله یکنواخت Uniform Attack

در این نوع خوردگی که متداول ترین نوع خوردگی محسوب می شود ، خوردگی به صورتی یکنواخت به سطح فلز حمله می کند و به این ترتیب نرخ آن از طریق آزمایش قابل پیش بینی است .

خوردگی گالوانیک Galvanic Corrosion

این نوع خوردگی وقتی رخ می دهد که دو فلز یا آلیاژ متفاوت ( یا دو ماده متفاوت دیگر همانند الیاف کربن و فلز ) در حضور یک ذره خورنده با یکدیگر تماس پیدا کنند . در منطقه تماس ، فرایندی الکترو شیمیایی به وقوع می پیوندد که در آن ماده ای به عنوان کاتد عمل کرده و ماده دیگر آند می شود . در این فرآیند کاتد در برابر اکسیداسیون محافظت شده و آند اکسید می شود .

خوردگی شکافی Crevice Corrosion

این ساز و کار وقتی رخ می دهد که یک ذره خورنده در فاصله ای باریک ، بین دو جزء گیر کند . با پیشرفت واکنش ، غلظت عامل خورنده افزایش می یابد . بنابراین واکنش با نرخ فزاینده ای پیشروی می کند.

آبشویی ترجیحی Selective Leaching

این نوع خوردگی انتخابی وقتی رخ می دهد که عنصری از یک آلیاژ جامد از طریق یک فرآیند خوردگی ترجیحی و عموما ً با قرار گرفتن آلیاژ در معرض اسیدهای آبی خورده می شود . متداول ترین مثال جدا شدن روی از آلیاژ برنج است . ولی آلومینیوم ، آهن ، کبالت و زیرکونیم نیز این قابلیت را دارند .

خوردگی درون دانه ای Intergranular Corrosion

این نوع خوردگی وقتی رخ می دهد که مرز دانه ها در یک فلز پلی کریستال به صورت ترجیحی مورد حمله قرار می گیرد . چندین عامل می توانند آلیاژی مثل فولاد زنگ نزن آستنیتی را مستعد این نوع خوردگی سازند . از جمله حضور ناخالصی ها و غنی بودن یا تهی بودن مرزدانه از یکی از عناصر آلیاژی .

خوردگی حفره ای Pitting Corrosion

این نوع خوردگی تقریبا ً همیشه به وسیله یون های کلر و کلرید ایجاد می شود و به ویژه برای فولاد ضد زنگ بسیار مخرب است ؛ چون در این خوردگی ، سازه با چند درصد کاهش وزن نسبت به وزن واقعی اش ، به راحتی دچار شکست می شود . معمولا ً عمق این حفرات برابر یا بیشتر از قطر آنهاست و با رشد حفرات ، ماده سوراخ می شود .

خوردگی فرسایشی Erosion Corrosion

این نوع خوردگی وقتی رخ می دهد که محیطی نسبت به یک محیط ثابت دیگر حرکت کند ( به عنوان نمونه مایع یا دوغابی که درون یک لوله جریان دارد ) یک پدیده مرتبط با این گونه خوردگی ، سایش Fretting است که هنگام تماس دو ماده با یکدیگر و حرکت نسبی آنها از جمله ارتعاش به وجود می آید . این عمل می تواند پوشش های ضد خوردگی را از بین برده و باعث آغاز خوردگی شود .

خوردگی تنشی Stress Corrosion

این نوع خوردگی وقتی رخ می دهد که ماده ای تحت تنش کششی در معرض یک محیط خورنده قرار گیرد . ترکیب این عوامل با هم ، ترک هایی را در جزء تحت تنش آغاز می کند .

بررسی شکل و جنس ابزار های برش

بررسی شکل و جنس ابزار های برش

Effect Of Tool Geometry

تاثیر شکل ابزار

شکل و هندسه ابزار روی اکثر معیار های عمر ابزار مانند کیفیت سطح ، نیروی براده برداری (wear land و crater wear) دقت قطعه کار، شکست کامل ابزار، و درجه حرارت تاثیر دارد.

بنابراین شکل و هندسه ابزار اهمیت زیادی دارد و در صورت نیاز باید توسط سنگ زنی شکل مناسب را در ابزار ایجاد کرد .

در حین ماشینکاری، ابزار به دو صورت مختلف تغییر شکل می دهد:

• فرسایش ابزار باعث جدا شدن ذراتی از ابزار می شود.

• تغییر شکل پلاستیک باعث تغییر شکل ابزار می شود.

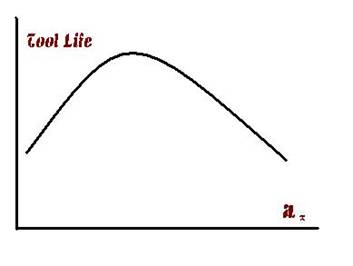

از مهمترین زوایای ابزار برنده زاویه براده است(normal rake angle) که به دو صورت مختلف روی عمر ابزار تاثیر می گذارد:

• هر چه زاویه براده بیشتر باشد نیرو های براده برداری کاهش یافته و براده راحت تر روی سطح براده حرکت می کند . بنا بر این ابزار تحت نیرو های کمتری قرار گرفته و عمر ابزار افزایش می یابد.

• از طرف دیگر با افزایش زاویه براده مجرای عبور حرارت کم شده با افزایش درجه حرارت عمر ابزار کاهش می یابد.

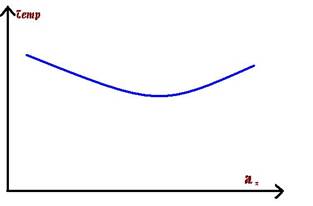

تاثیر زاویه براده روی حرارت:

از طرفی زاویه براده زیاد باعث کم شدن استحکام مکانیکی ابزار برنده و شکست ابزار در اثر اعمال نیرو های مکانیکی زیاد می شود .

چگونگی توجیه عمر ابزار بر اساس معادلات تیلور به این گونه است که با تغییرات هندسه ابزار وجنس قطعه کار x,C در معادله تیلورتغییر می کنند .

effect of tool material

تاثیر جنس ابزار

خواص کلی مورد نیاز

• سختی بالا

• چقرمگی بالا

• مقاومت به سایش

• مقاومت به شک های حرارتی و مکانیکی

• توانایی نگهداری این خواص در درجه حرارت ماشینکاری

• سختی و مقاومت به سایش معمولا همراه هم هستند ولی چقرمگی در جهت عکس آنها عمل می کند که این امر موجب بروز مشکلاتی در انتخاب ابزار شده است .

• بهترین ابزار برای یک کاربرد خاص دارای بیشترین سختی تافنس مناسب است وسختی خود را در درجه حرارت ماشین کاری حفظ می کند.

فرسایش در ابزارهای برشی Wear in Cutting Tools

از جمله مهمترین مسائلی که در زمینه ماشینکاری با آن روبرو هستیم، مسأله عمر ابزار و عوامل تأثیر گذار بر روی آن است. لذا در این مقاله سعی بر این است که بتوانیم تعریف درست و مشخصی از عمر ابزار و عوامل تأثیر گذار بر روی آن داشته باشیم و علاوه بر آن در مورد مهمترین عواملی که تأثیر بسزایی در عمر ابزار دارند، بحث می شود.

عمر ابزار به عوامل گوناگونی وابسته است .

1. درجه حرارت(محیط و ابزار)

2. هندسه ابزار برنده

3. مایع خنک کننده

4. جنس قطعه کار از لحاظ ترکیب شیمیایی

5. جنس خود ابزار

6. پارامترهای ماشینکاری (سرعت برشی، عمق براده برداری، سرعت پیشروی و...)

7. ارتعاش دستگاه

8. معیار شکست ابزار

که از این میان معیار شکست ابزار مهمترین عامل تأثیر گذار بر عمر ابزار به شمار می آید.

معیار شکست ابزار Tool Life Criterion یک مقدار از قبل تعیین شده(بر اساس کیفیت و دقت برده برداری و ...) برای فرسایش و خوردگی ابزار یا رخ دادن یک پدیده(مانند ترک و شکست) را گویند.

عمرابزار نیز از روی همین معیار شکست تعریف می شود: زمان مورد نیاز برای رسیدن به معیار شکست.

انواع معیارهای شکست

1.معیار شکست مستقیم: که با خود ابزار برنده سر و کار دارد.

2. معیار شکست غیر مستقیم: که با عوامل فرسوده شدن ابزار سر و کار دارد.

انواع معیار شکست مستقیم

الف-Chiping : جدا شدن براده از ابزار برنده را گویند.

ب- Fine Cracks: ترک خوردن ابزار برنده را گویند.

ج- Crater Wear , Wear Land : که دو نوع فرسایش مستقیم و بسیار حائز اهمیت در ابزار به شمار می آیند.

انواع معیار شکست غیر مستقیم

الف- نیروهای براده برداری: با قرار دادن حد مشخصی برای این نیروها (بر اساس کیفیت سطح و دقت کاری لازم) و اندازه گیری این نیروها بر روی ابزار برشی، می توان معیار شکست و عمر ابزار را تعیین کرد.

این مسأله بخصوص در دستگاه های اتوماتیک (CNC) کاربرد فراوانی دارد زیار با اندازه گیری این نیروها و زمان رسیدن به حد مشخصی (که قبلاً توضیح داده شد) می توان معیار شکست و عمر ابزار را به راحتی تخمین زد.

ب- کیفیت سطح