وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامموتور های دوار

(موتورهای وانکل)

تاریخچه:

این موتور در سال 1957 توسط مخترع آلمانی دکتر فلیکس وانکل اختراع شد.

ایده این موتور از یک رویا شروع شد! زمانی که فلیکس وانکل 17 ساله مشغول دیدین یک رویا بود و در رویای خود چنین موتوری را تجسم نمود. در آن زمان به علت نداشتن معلومات کافی نتوانست اقداماتی برای تکمیل رویای خود صورت دهد! اما در سن 22 سالگی با تشکیل یک آزمایشگاه کوچک شروع به پیگیری این رویا نمود. وانکل در جنگ جهانی دوم با علاقه بسیار آلمانها به طرح خودش مواجه شد. که این علاقه ناشی از توجه شدید آلمان ها برای بدست آوردن قدرت منطقه توسط ابزار آلات پیشرفته و جدید بود.

سالهای بعد وانکل موسسه مطالعات فنی و مهندسی(TES) را به راه انداخت تا طرح خود را به عرصه تولید اقتصادی برساند.

در سال 1951 بود که دکتر وانکل توسط همکاری با NSU ( کارخانه موتورسیکلت سازی آلمان) توانست فصل تازه ای در پژوهش های خود آغاز کند.که سرانجام این پژوهشها در اول فوریه سال 1957 منجر به تولید اولین موتور محرک شد.

در سالهای بین 1950 تا 1960 تلاشهای قابل ملاحظه ای برای ارتقا این موتور ها صورت گرفت.بیشتر به خاطر کم صدا بودن موتور، روان بودن، و سادگی آن بود که توانست نظر همگان را به خود جلب کند.

کمپانی های خودرو سازی بزرگی در پی ادامه این طرح فعالیت نمودند که شاید به جرئت بتوان گفت که کمپانی ژاپنی مزدا توانست وفاداری خود را نسبت به این طرح در بین کمپانی های معتبری همانند رولز رویس و جنرال موتورز و مرسدس بنز بیشتر از پیش ثابت نماید.

این کمپانی(Mazda Co) با مدل هایی همچون RX-7 و RX-8 توانست نظر مشتری را تا حدودی به این موتورها جلب نماید. ناگفته نماند که این کمپانی ژاپنی صاحب ابداعاتی هم در این موتور میباشد که در موتور Rensise که در مدل های جدید RX-8 سوار شده، قابل مشاهده است.

طراحی:

این موتورها همچنان که اشاره شد از 4 مرحله اصلی بهره گرفته و سبب انتقال قدرت از احتراق سوخت می شود.

همانند شکل مشاهده میکنید که تمام مراحل که در موتور های خطی انجام می شوند در این موتور ها هم صورت می پذیرند اما به گونه ای دیگر و در فضایی دیگر.با چرخش روتور از مقابل دریچه ورودی که فاقد یوپاپ است عملیات مکش صورت گرفته و این مخلوط مکیده شده با چرخش روتور در فضای مابین روتور و محفظه روتور محبوس شده ومتراکم می شود. این مخلوط متراکم توسط تعدادی شمع محترق شده و در در حین چرخش روتور محترق شده و نیرویی به روتور اعمال میکند که این نیرو از قسمت گودال های احتراق(Combustion Cavity) به خود روتور وارد می شود سپس در ادامه چرخش این مخلوط از قسمت پورت اگزوز به خارج انتقال پیدا می کند.

اجزای اصلی:

این موتور همانند موتور های خطی از قطعات زیاد و پر تنش شکل نگرفته است. بلکه با استفاده از طراحی ساده توانسته عملیات انتقال قدرت را انجام دهد.

محور اصلی:(محور خارج از مرکز)(E-Shaft)

این محور که برای روشن شدن وظیفه آن می توان آن را با میل لنگ در موتور های خطی به شباهت گرفت. این قطعه وظیفه انتقال قدرت از موتور به محور خروجی را بر عهده دارد.

بر روی این محور بادامک های (دایره ای شکل) گریز از مرکز نصب شده. این دایره ها در داخل روتور یاتاقان میشوند. به همین علت با نام Ecentric Shaft یا به طور خلاصه E-Shaft نام برده می شود. تعدادی وزنه برای حفظ تعادل یا بالانس کردن محور بر روی آن سوار شده است.

روتور:

قطعه ای مثلثی شکل که همانند پیستون در موتور های خطی وظیفه دارد تا انرژی احتراق را به محور اصلی انتقال دهد.

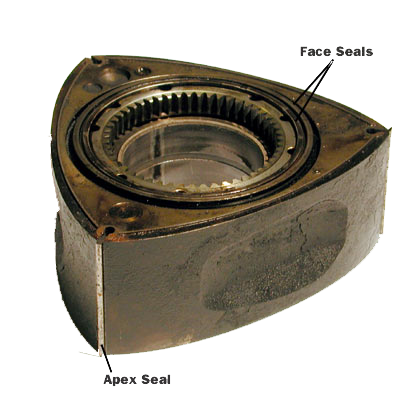

در سه راس این روتور رینگهای تیغه ای(Apex Seals) قرار دارد که عمل نشتبندی 3 محفظه ی درگیر ایجاد شده بین روتور و محفظه روتور را بر عهده دارد.

از وجه جانبی نیز روتور دارای تعدادی رینگ روغنی(Face Seals) میباشید که وظیفه آبندی روغن موتور و محفظه های ایجاد شده را داراست.

گودال های احتراق(Combustion Cavity) بر روی سه سطح روتور ایجاد شده تا فضای محوطه احتراق را افزایش دهد و همچنین انقال بهتر انرژی احتراق به محور اصلی را صورت دهد.

روتور همچنین دارای یک چرخدنده داخلی است که برای هدایت و منظم کردن حرکت روتور قرار داده شده است.

محفظه روتور(Rotor Housing):

این محفظه بیضی شکل (بیشتر شبیه دو استوانه متداخل می باشد) در برگیرنده روتور میباشد و با این عمل همواره در یک زمان 4 مرحله را در درون فضای بین خود و روتور جای میدهد.

بر روی محفظه روتور مجاری سیستم خنک کننده ، مجاری اگزوز و سوخت(البته در مدل جدید مکان این دو تغییر کرده و به صفحات جانبی انتقال یافته)، شمع های موتور بر روی همین محفظه بسته می شود.

صفحات جانبی(Housing Plates):

این صفحات موظفند از جانب محفظه روتور را آببندی کنند. همانطور که اشاره شد در مدل های جدید پورت های اگزوز و سوخت بر روی این صفحه قرار گرفته است.

چرخدنده ثابت(Stationary Gear):

این چرخدنده که بعضا با نام Synchronizing Gear خوانده میشود با درگیری با چرخدنده داخلی روتور سبب تنظیم دور 1 به 3 روتور و شفت خارج از مرکز میشود.

قدرت خروجی:

این موتور ها در مقایسه با موتور های خطی دارای مزایای هستند که از جمله مهمترین آنها میتوان اشاره به توان خروجی آنها نمود.

همانطور که در شکل متحرک ملاحظه میفرمایید برای هر دور روتور که نقطه A بر روی آن مشخص شده، سه دور محور اصلی را خواهیم داشت که نقطه B مشخص کننده آن است.

همانطور که میدانید در موتور وانکل برای هر وجه روتور یک عملیات احتراق صورت میگیرد، پس در 3 دور روتور ما سه احتراق خواهیم داشت که در مقایسه با موتور های خطی که برای هر احتراق دو دور میل لنگ دارند نشان دهنده قدرت خروجی بیشتری است. پشت سر هر دور محور اصلی موتور های وانکل یک احتراق خوابانده شده!!!

قدرت خروجی موتورهای وانکل نسبت به یک موتور خطی در حجم و اندازه مشابه در درجه بالاتری قرار دارد.

مخصوصا نسبت جرم موتور به قدرت این موتورها بسیار بیشتر از موتورهای خطی است.

خط قرمز بالاتر( Higher Redline):

خط قرمز در موتور چیست؟

آیا تا به حال به صفحه دور موتور ماشین خود نگاه کرده اید. مسلما نگاه کرده اید! آیا توجه به نهایت دور موتور ماشین خود داشته اید. خطوط قرمز رنگی که محدوده دور موتور ماکزیمم شما را مشخص کرده اند همان خط قرمز های موتور هستند.

در موتور های وانکل این خط قرمز با توجه به ظرفیت خود موتور بسیار بالاست. به طوری که برای موتور وانکل مزدا RX-8 حدود 9000 RPM میباشد!!!. این دور موتور بالا سبب انتقال قدرت بیشتر در موتور میگردد.

دلیل این برتری، ذاتی بودن حرکت دورانی روتور به جای حرکت خطی پیستون هاست که خود عدم لرزش را ناشی میشود و به دور بودن موتور از قطعات پر از تنش همانند میل لنگ، شاتون، میل سوپاپ و .... که باعث محدودیت در دور موتور میگردند....

این دور موتور در این نوع موتورها فقط با توجه به فرسودگی چرخدنده ثابت مهار شده اند.

مشکلات های موتور وانکل:

در این قسمت سه نمونه از مشکلات اصلی موتور ها که توسط مبتکرین برطرف شد را اشاره میکنم.

اولین مشکل این موتور ها عایق بندی 3 وجه روتور بود که توسط رینگهای تیغه ای انجام میشد.این رینگها به علت تماس مستقیم با بدنه محفظه روتور درای فرسودگی بسیار بالا هستند که در ابتدای تولید این موتور ها مشکلات فراوانی را برای آنها ایجاد میکردند از جمله سائیدن محفظه روتور و خش دار کردن سطح آن که باعث می شد آبندی موتور از بین رفته و بازده آن به شدت کاهش یابد.از طرفی دیگر جنس آن طوری نبود که دوام بالایی داشته باشد و سریعا با شکست مواجه میشد.

دکتر فلیکس وانکل به شخصه برای حل این مشکل عمده زحمات فراوانی کشید و تا حدودی توانست این مشکل را برطرف نماید. وی با به کار بردن مواد با ماندگاری بالا توانست عمر این رینگ ها را افزایش دهد تا به واسطه آن عمر موتور و بازده آن بالا رود.

مشکل دیگر مشکل ترمودینامیکی بود که ناشی از یکسان نبودن دمای بدنه محفظه روتور بود. همانطور که میدانید در این موتور ها همواره احتراق در سمت خاصی از این موتور و مکش در سمتی دیگر صورت میگیرد و این سبب میشود دمای احتراق در سمتی دیگر واقع شود و دمای سوخت هم در قسمتی دیگر از محفظه اعمال شود. ولی برعکس در موتور های خطی که همواره در یک محفظه به نام بلوک سیلندر چهار مرحله صورت می پذیرد ، دمای محفظه به صورت خودکار در یک تعادل دمایی قرار میگیرد.

برای حل این مشکل هم جریان مایع خنک کننده که همان آب می باشد را هم به صورت محوری و هم به صورت شعاعی گردش دادند تا دمای قسمت هی مختلف محفظه روتور یکسان شده و از تنش های حرارتی به دور ماند.

و در نهایت یکی دیگر از این مشکل ها احتراق ناقص بود که ناشی از فرصت کافی نداشتن سوخت برای محترق شدن بود و دیگر اینکه محفظه احتراق در حال حرکت بود! این حرکت با عث ایجاد جریانی از سوخت در حال احتراق به سمت اگزوز می شد که فرصت کافی به شعله برای پخش شدن نمی داد. این مشکل را هم توسط به کار زدن چند شمع(2 یا 3) در قسمت جرقه تا حدودی رفع نمودند تا جلوگیری از خروج هیدروکربن های نسوخته کنند. در مواردی هم شرکت مزدا با انتقال پورت های سوخت و اگزوز به صفحات جانبی زمان بیشتری را برای احتراق و مکش سوخت به این موتور داد که بدین سان مصرف سوخت و آلودگی این موتور بهینه شود.

مزایا:

از مزایای قایل توجه این موتور ها می توان به موارد زیر اشاره کرد:

--سبک و جمع وجور بودن:

این مهم ناشی از طراحی ساده این موتور بوده.

--قطعات کمتر:

مهمترین ویژگی موتورهای وانکل تعداد قطعات به کار رفته در این موتور است به خصوص قطعات متحرک. این موتور از وجود هرگونه قطعات پر تنش همانند سوپاپ،میل سوپاپ، میل لنگ،شاتون،وزنه های تعادل میل لنگ و تسمه تایم... عاری بوده. این ویژگی سبب نرم کار کردن موتور و سادگی بیش از پیش آن میشود.

--لرزش کمتر:

هنگامی که موتور از وجود قطعات پر تحرک و پر تنش که ذکر شد عاری شود صلبیت بیشتری به هنگام انتقال قدرت به خصوص در دورهای بالا پیدا خواهد کرد.

--اسب بیشتر:

در مقایسه با یک موتور خطی در حجم و ظرفیت یکسان این موتور قدرت بیشتری تولید میکند به طوری که در موتور 13B مزدا RX-8 با حجم 1300 سی سی قدرت خروجی 232 اسب بخار !! را شاهد هستیم که به نوبه خود بسیار قابل توجه میباشد.

--آلودگی نیتروژن کمتر

--عدم "مرگ ناگهانی":

عمل مرگ ناگهانی یا قفل کردن موتور، که در موتورهای خطی به واسطه ی قفل کردن پیستون در سیلندر شایع است و به اصطلاح "گیرپاژ" معروف است در این موتور ها رخ نمی دهد. علت این امر به دلیل طراحی دوار روتور این موتور می باشد که در صورت هر گونه خرابی به حرکت خود ادامه داده با این تفاوت که شاهد افت بازده خواهیم بود این افت بازده ادامه خواهد داشت تا این که موتور عملا از کار افتاده شود.

این ویژگی در صنعت هوا و فضا بسیار قابل توجه بوده و باعث استفاده در بسیاری از محصولات شده است.

معایب:

با وجود چنین مزایای اما چرا این از این موتورها آنچنان که باید استقبال نشد. برای اینکه متوجه عدم استقبال شویم میبایست معایب آن را نیز مطالعه کنیم.

--رینگ های مشکل ساز:

این مورد همیشه گریبان گیر موتور وانکل بوده است واین به خاطر طراحی خاص خود موتور بوده که می بایست دارای رینگهای تیغه ای در رئوس روتور باشد. انبساط این رینگها بسته به جنسی که دارند همیشه مشکل ساز بوده و باعث بروز مشکلاتی در این موتور ها گشته. این عوامل سبب شده تا بازده موتور و عمر موتور توسط همین رینگها دستخوش تغییر قرار گرفته و از آنچه عالی است به دور باشد.

--احتراق "کند":

اگر چه در محیط احتراق به دلیل متحرک بودن، هوا و سوخت با هم بهتر ترکیب می شوند ولی به دلیل این که محیط احتراق(Combustion Chamber) بزرگ می باشد و از همه مهمتر اینکه در حال حرکت است، از گسترش شعله جلوگیری می نماید مخصوصا در دور بالای روتور و جریان ایجاد شده از اگزوز به سرعت خارج می شود.

--آلودگی و مصرف سوخت:

موتور وانکل با وجود اینکه کمپانی مزدا زحمات فراوانی برای گرفتن مدرک محیط زیست برای این موتور ها کشید، متاسفانه نتوانست لقب "سبز" را به خود اختصاص دهد و در کل یک موتور وانکل نسبت به همپای خطی خود مصرف بالایی از سوخت را خواستار است. که این سبب افت محبوبیت این موتور ها شده است.

کاربرد ها:

این موتور فقط صرفا در اتومبیل ها استفاده نمی شود بلکه در هر صنعتی که مزایای این موتور ها نسبت به معایبش برتر بوده، مورد استفاده قرار گرفته است.

--مسابقات اتومبیل رانی:مخصوصا شرکت مزدا که با کسب موفقیت با موتور های 2،3،4 روتور در ماشین های مسابقه خود توانست مزایای این موتورها را پر رنگ تر کند.

--موتور سیکلت ها: جمع و جور بودن و سبکی و سادگی این موتور سبب استفاده در موتور سیکلت ها گشت.

--هواپیما ها و سفینه ها:

به خاطر ویژگی عدم مرگ ناگهانی در این صنعت بیش از پیش مورد توجه قرار گرفت.

--استفاده های دیگر:

مسابقات کارت(اتومبیل های کوچک)

موتورهای آبی(Water Craft)

واحد کمکی قدرت(صنعت هوا و فضا)

این مورد که با نام Auxiliary Power Unit - APU معروف است برای تهیه قدرت برای راه اندازی واحد اصلی مورد استفاده قرار میگیرد.به عنوان مثال در هواپیمای AIRBUS-A380 اگزوزی از انتهای دم این هواپیما خارج نمودند که این اگزوز مربوط به همین موتور میباشد که به عنوان APU مورد استفاده قرار گرفته. این موتور ها به خاطر ویژگی های به خصوصشان در استفاده به عنوان قدرت کمکی از ارجحیت برخوردار هستند.

یکی از استفاده های نامربوط این موتور ها!! توسط دو کمپانی بزرگ مرسدس بنز و فولکس واگن به کار گرفته شد!! این دو کمپانی برای تامین نیروی پیش کشش کمربند های ایمنی قبل از تصادف خودرو ، از این موتور ها که در ابعاد بسیار کوچک تولید شد، بهره گرفتند.

برای درک بهتر این موتور ها شما را به دیدن این فیلم 3 دقیقه دعوت میکنم.

نتیجه:

با تمام حرفهایی که گفته شد و موانعی که شرح داده شد در حال حاضر کمپانی مزدا دست از تلاش برنداشته و هر روز در پی بهبود و بهینه کردن طرح این موتور هاست.

امید است تا با برطرف کردن معایب عمده این موتور ها بتوان در آینده نه چندان دور شاهد استفاده از مزایای خوب و مفید این خودرو ها بود.

پایان

سیستم های هیدرولیک گیربکس های اتوماتیک

سیستم های هیدرولیک گیربکس های اتوماتیک

تمام سیستمهای هیدرولیکی گیربکس اتوماتیک از یک مخزن، یک چشمة ورودی، سوپاپهای کنترل و یک عمل کنندة خروجی استفاده می کنند. مخزن عبارت است از یک کارتل، یک تانگ و یا هر نوع ظرف دیگری که روغن را برای ما ذخیره میکند. چشمة ورودی یک پیستون یا یک پمپ است که نیروی لازم را تهیه میکند. سوپاپهای کنترل عبارتند از هر قطعهای که جریان روغن را محدود، هدایت و یا به عبارت دیگر تنظیم کند. کارانداز خروجی یک پیستون و یا سرو و موتور است که نیروی ایجاد دشه به وسیلة فشار هیدرولیکی را منتقل می کند.

کنترل اتوماتیک

کنترل اتوماتیک

مزیت کنترل خودکار:

عملکرد بهینه سیستم های پویا و بهبود کیفیت و ارزانتر شدن فرآورده ها وگسترش میزان تولید

و نیزماشینی کردن بسیاری از عملیات.

کنترل علمی است که به تنظیم رفتار و یا مقدار کمیت های موجود در محیطهای مختلف عملیاتی

(همانند محیطهای صنعتی) می پردازد. به عنوان مثال کنترل یک کوره به معنی تنظیم رفتار

تغییرات دمایی یا مقدار دمای آن می باشد.

سیستم های کنترل را به دو دسته تقسیم می کنند :

سیستم های کنترلی که مقدار متغیر تحت کنترل را روی عدد یا مقدار خاصی تنظیم می کنیم را سیستم های Regulation گوییم .(مثل تنظیم دمای کوره روی 1200 درجه )

سیستم های کنترلی که رفتار متغیر تحت کنترل را رویمنحنی یا پروفیل خاصی تغییرمی دهند را سیستم Tracking می گویند. (مثل هدایت موشک)

بالانس اتوماتیک ماشین های دوار

بالانس اتوماتیک ماشین های دوار با استفاده از یک سیستم بالانس کننده انفعالی و تعیین محدوده های پایدار آن

چکیده :

در این مقاله با انتخاب یک روتور صفحه ای جفکات به عنوان ماشین دوار، معادلات حاکم بر حرکت روتور و پاسخ سیستم دوار به نابالانسی و خم استاتیکی موجود در آن (شامل دامنه و فاز پاسخ) استنتاج می شوند. در ادامه با بکارگیری یک بالانسر رینگ و گلوله به عنوان اتوبالانسر انفعالی بر روی ماشین دوار، به اسنتاج معادلات حرکت، تحلیل پایداری و بدست آوردن پاسخ های زمانی سیستم پرداخته می شود. تحلیل پایداری سیستم حول وضعیت های تعادل آن برای اتوبالانسری با یک و دو گلوله، بر اساس معیار روت-هاویتز انجام شده است. پاسخ های زمانی سیستم در جهت تایید تحلیل پایداری انجام گرفته، ارائه شده است.

تشدید (Resonance)

تشدید (Resonance)

برای وارد شدن به بحث از سیستم جرم و فنر استفاده می کنیم. اگر یک جرم و فنر جدا از هم داشته باشیم، می توان راجع آن جرم و سختی فنر بطور جداگانه بحث کنیم. در صورت ترکیب این دو با هم علاوه بر جرم و سختی فنر خاصیت دیگری هم به وجود خواهد آمد. بدین ترتیب که اگر این جرم و فنر را با یک نیروی خارجی دلخواه تحریک اولیه (در لحظه t=0 ) کنیم شروع به نوسان می کند و فرکانس نوسانات آن مستقل از تحریک خارجی اولیه می باشد. این نوسان نشان دهنده فرکانس طبیعی سیستم جرم و فنر می باشد. در سیستمهای پیچیده اغلب بیش از یک فرکانس طبیعی وجود دارد که علت آن هم دخالت اجزاء مختلف در ساختار چنین سیستمی می باشد.

بررسی کوپلینگ های یونیورسال

بررسی کوپلینگ های یونیورسال و شبیه سازی مکانیزم آنها به کمک

نرم افزار Working Model

چکیده :

امروزه برای انتقال قدرت از یک شافت به شافت دیگر، کوپلینگ ها به کثرت مورد استفاده قرار می گیرند. در این رابطه، بررسی مکانیزم حرکت آنها و شبیه سازی آن از اهمیت ویژه ای برخوردار است. یکی از انواع کوپلینگ هایی که کاربرد های فراوانی دارد، کوپلینگ یونیورسال می باشد. در این مقاله ابتدا مقداری راجع به این نوع کوپلینگ ها و تئوری حرکت آنها صحبت می شود، سپس به کمک نرم افزار Working Model مکانیزم حرکت آنها شبیه سازی گردیده و نتایج بدست آمده مورد تجزیه و تحلیل قرار می گیرد.

بررسی سر و صدا و ارتعاش در چرخدنده ها

سر و صدا مسئله تقریبا عمومی همه چرخدانده هاست. بعضی از انواع چرخدنده ها بیشتر از بقیه سر و صدا می کنند، ولی این مسئله به درجات متفاوت برای همه وجود دارد.

با مقایسه انواع گوناگون چرخدنده ها و با فرض اینکه همه با درجه دقت یکسان ساخته شده باشند و با سرعت خط گام یکسان کار کنند، فهرست آنها را به ترتیب شدت تمایل ذاتی به ایجاد سر و صدا در زیر می آوریم: .......

مدل سازی طراحی معکوس چرخدنده ساده

مدل سازی طراحی معکوس چرخدنده ساده

چکیده :

چرخدنده قسمتی حساس در مکانیزم های مکانیکی است که انتقال قدرت را با نسبت معین انجام می دهد. در طراحی چرخدنده ها علاوه بر پارامتر های اصلی طراحی، دقت های ابعادی و تلرانس های هندسی حساسیت خاصی دارند که این حساسیت بخصوص در طراحی معکوس چرخدنده اهمیت بیشتری می یابد. در طراحی معکوس چرخدنده متغیر های مختلفی مورد مطالعه و بررسی قرار گرفته، شناسایی و اندازه گیری می شود. در این بین متغیر هایی مانند زاویه فشار، لنگی و الونس دندانه نقش مهمی داشته و بر عملکرد چرخ دنده در هنگام درگیری تاثیرات فراوان دارند. در این مقاله سعی شده است که با استفاده از ابزار های معمولی اندازه گیری، روشی برای محاسبه و کنترل و بازرسی زاویه فشار، لنگی و الونس دندانه ارائه شود. با توجه به حجم زیاد محاسبات، کد کامپیوتری که سرعت و دقت مناسبی دارد تهیه شده است.

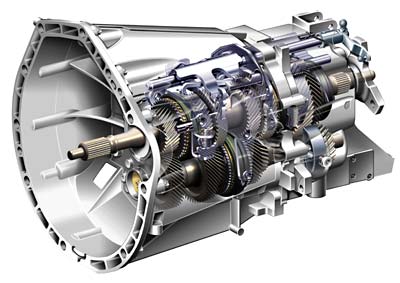

Gearbox ها ساختمان و نحوه کارآنها

Gearbox ها ساختمان و نحوه کارآنها

مقدمه:

گشتاور تولیدی توسط موتور پس از انتقال توسط کلاچ به جعبه دنده می رسد. وظیفه جعبه دنده انتقال دور موتور با نسبتهای گوناگون و رساندن آن به خطوط انتقال و میل گاردان در خودروهای دیفرانسیل عقب یا مستقیماً به دیفرانسیل در خودروهای دیفرانسیل جلو است.

سیستم جعبه دنده ای انتقال قدرت را می توان به دو گروه جعبه دنده ای دستی و جعبه دنده ای اتوماتیک تقسیم بندی کرد. سیستم انتقال قدرت دستی در حالت انتقال مستقیم بازدهی در حدود 98% ولی در دنده های با نسبت انتقال پایین تر بازده به حدود 90% می رسد. چون بیشترین زمان استفاده از اتومبیل، جعبه دنده در حالت انتقال مستقیم قدرت است، بنابراین با توجه به این مورد و هزینه اولیه به نسبت کمتر این سیستم جعبه دنده ای، هنوز استفاده از آنها در اکثر اتومبیلها مورد توجه است. از سیستم انتقال اتوماتیک بیشتر در اتومبیلهای گرانقیمت تر و کلاسهای بالاتر استفاده می شود چرا که با توجه به عملکرد ساده تر آن برای راننده، هزینه ساخت آن نیز بیشتر است. علاوه بر دو نوع فوق، امروزه استفاده از نسل جدیدی از سیستم انتقال قدرت بنام سیستم انتقال قدرت پیوسته متغیر (CVT) نیز مورد توجه طراحان خودروها قرار گرفته است.

نسبت دنده چگونه کار می کند؟

نسبت دنده چگونه کار می کند؟

شما می توانید دنده ها را تقریباً در هر چیزی که از اجزای چرخنده تشکیل شده، ببینید. موتور اتومبیل ها و سیستم های انتقال نیرو از تعداد زیادی دنده تشکیل شده اند. اگر یک دستگاه VCR را باز کرده و داخل آن را نگاه کنید، تعداد زیادی دنده در آن خواهید دید. ساعت های کوکی، جیبی و پاندولی هر کدام شامل تعداد زیادی دنده هستند، به ویژه اگر دارای زنگ یا ناقوس هم باشند. شما احتمالاً یک کنتور برق در کنار خانه ی خود دارید، که اگر محفظه ی شفاف و شیشه مانند داشته باشد می توانید تعداد ۱۰یا ۱٥ دنده را داخل آن مشاهده کنید. دنده ها هر جا که اثری از ماشین ها و موتور ها که حرکت دورانی تولید می کنند، باشد حضور دارند.

در این مقاله درباره ی نسبت دنده ها و نحوه ی کار و توالی دنده ها مطالبی را خواهید آموخت، در نتیجه به خوبی درک خواهید کرد که چرخ دنده های گوناگون چگونه کار می کنند. شاید لازم باشد برای آشنایی با انواع مختلف چرخ دنده ها و موارد استفاده ی آنها، دنده چگونه کار می کند را هم مطالعه کنید.

به کار گیری چرخ دنده ها :

چرخ دنده ها عموماً برای یکی از چهار دلیل زیر استفاده می شوند:

۱. برای تغییر جهت دوران

۲. برای زیاد یا کم کردن سرعت دوران

٣. برای انتقال حرکت دورانی به محوری دیگر

۵. برای حفظ هم زمانیِ دوران دو محور

تولید ماهیچه های سرامیکی کاربردی در ریخته گری دقیق

عنوان مقاله: تولید ماهیچه های سرامیکی کاربردی در ریخته گری دقیق در قطعات توربین های گازی

تعداد صفحه: 9 صفحه

زبان : فارسی

حجم دانلود: 144 کیلوبایت

رمز دانلود: www.mekanik88.mihanblog.com

ریخته گری و تولید شمش آلیاژهای Cu-0.1Cr-0.01B

عنوان مقاله: ریخته گری و تولید شمش آلیاژهای Cu-0.1Cr-0.01B

تعداد صفحه: 11 صفحه

زبان : فارسی

حجم دانلود: 617 کیلوبایت

رمز دانلود: www.mekanik88.mihanblog.com

روش های تولید ماشینی کامپوزیت

روش های تولید ماشینی کامپوزیت

روش های مختلفی جهت تولید قطعات کامپوزیتی پایه پلیمری وجود دارد که به طور کلی به سه دسته تقسیم می شوند :

1- روش های تولید ساده لایه چینی دستی و پاششی که شامل روش های تولید با قالب باز هستند . تیراژ دراین نوع تولید ، محدود یک الی سه قطعه در روز است و کیفیت محصول به اپراتور بستگی دارد .

2- روش های تولید خاص پالتروژن ، پیچش الیاف و لایه نشانی پیوسته که جهت تولید قطعات خاص مانند لوله ، پروفیل ، ورق و غیره مورد استفاده قرار می گیرند .

3- روش تولید قطعات صنعتی smc ، bmc ، rtm ، gmt ، lft و ... که روش های lft و gmt مربوط به گرما نرم ها و روش های rtm ، bmc و smc مربوط به گرما سخت ها هستند .

بازار تولید قطعات صنعتی در اروپا در سال 1999 معادل 352 هزارتن بوده که سهم هریک از این روش ها به صورت زیر است :

Smc : 190 هزارتن معادل 54 درصد

bmc : 90 هزارتن معادل 6/25 درصد

lft و gmt : 42 هزارتن معادل 9/11 درصد

rtm : 30 هزارتن معادل 5/8 درصد

1- روش تولید SMC

Sheet Moulding Compoundیا SMC ترکیبی از خانواده گرما سخت های تقویت شده با الیاف شیشه بین 60- 20 درصد است که معمولا ً از پنج ماده اصلی زیر تشکیل شده است :

- رزین پلی استر غیر اشباع ویژه SMC که دارای یک پیک گرمازا بین 290-220 درجه سانتی گراد است .

- افزودنی LS , LP

- الیاف شیشه معمولا ً از نوع رووینگ

- پر کننده کربنات کلسیم ، کائولن و هیدروکسید آلومینیوم

فرآیند تولید قطعه SMC شامل سه مرحله است :

تهیه ورق یا لایه SMC ، تولید قطعه قالب گیری و عملیات تکمیلی . تهیه ورق SMC به این شکل است که ابتدا مواد اولیه مطابق فرمولاسیون درون مخلوط کن و با دور بالا مخلوط می شوند . پس از آن که خمیر حاصله به گرانروی مناسب رسید ، غلیظ کننده Thickener به آن اضافه می شود . خمیر حاصل به وسیله پمپ ، به دستگاه تولید ورق SMC منتقل و بر روی دو لایه فیلم پلی اتیلنی ، به عنوان فیلم حامل Carrier ، ریخته می شود . میزان خمیر به وسیله دو تیغه قابل تنظیم است . سپس الیاف شیشه به طول 25 میلی متر 50-12 میلی متر بریده شده و به صورت منظم بر روی خمیر ریخته می شود . لایه حاصل همراه با فیلم دیگر که فقط شامل خمیر است و فاقد الیاف است تشکیل یک لایه را می دهند . پس از عبور از یک سری غلتک ، الیاف به صورت کامل با خمیر آغشته می شود ، سپس ورق بسته بندی می شود . پس از حدود سه الی پنج روز محصول آماده عملیات قالب گیری است . لایه های SMC برش خورده ، درون قالب گرم فولادی قرار می گیرند و پرس طی دو مرحله بسته شده و دو مرحله فشار اعمال می شود . در نهایت ضمن عملیات پخت قطعه درون قالب محصول تولید می شود .

تجهیزات مورد نیاز عبارتند از : پرس هیدرولیک با قابلیت Close speed دردو مرحله مرحله اول mm/s 250-100 و مرحله دوم mm/s 20-5/2 و قابلیت اعمال فشار در دو مرحله و قالب از جنس فولاد با قابلیت گرم شدن به وسیله الکتریسیته یا روغن .