وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامبررسی کوپلینگ های یونیورسال

بررسی کوپلینگ های یونیورسال و شبیه سازی مکانیزم آنها به کمک

نرم افزار Working Model

چکیده :

امروزه برای انتقال قدرت از یک شافت به شافت دیگر، کوپلینگ ها به کثرت مورد استفاده قرار می گیرند. در این رابطه، بررسی مکانیزم حرکت آنها و شبیه سازی آن از اهمیت ویژه ای برخوردار است. یکی از انواع کوپلینگ هایی که کاربرد های فراوانی دارد، کوپلینگ یونیورسال می باشد. در این مقاله ابتدا مقداری راجع به این نوع کوپلینگ ها و تئوری حرکت آنها صحبت می شود، سپس به کمک نرم افزار Working Model مکانیزم حرکت آنها شبیه سازی گردیده و نتایج بدست آمده مورد تجزیه و تحلیل قرار می گیرد.

bearings

bearings

یاتاقانها:

یاتاقانها تکیگاه اصلی اجزائ چرخنده پمپ بوده ومعیوب شدن آنها ممکن است موقعیت اجزاء چرخشی پمپ را تغییر دهد که در این صورت باعث برخورد قطعات ثابت ومتحرک پمپ می شود معیوب شدن کلی یاتاقانها ممکن است موجب خم شدن محور پمپ شود و در نهایت موجب شکستگی محور شود و در سایر موارد باعث داغ شدن موضعی قطعات پمپ شود .

یاتاقانهای لغزشی :

این یاتاقانها برای تکیه نمودن وحفظ کردن اجزاء چرخشی در هر دو جهت شعاعی و محوری بکار می روند محافظ شعاعی معمولا شامل پوستهای سیلندر شکل از مواد و ابعاد مناسب می باشد که در محفظه صلب نصب وثابت شده اند.محافظ محوری معمولا ریگهای صلبی است که در محفظه یاتاقان نسب شده اند و بوشهای متحریکی را بصورت سفت ومحکم به اجزاءچرخشی سوار شده ، تحمل می کند گاهی اوقات این بوشها را بصورت کروییا مخروطی می سازند تا محافظت محوری و شعاعی را مهیا سازند .

یاتاقانهای غلتشی :

یاتاقانهای غلتشی در واقعه شامل دو عدد ریگ یا حلقه و یک سری ساچمه هستند که بصورت مماس و به اندازهبین حلقه ها قرار گرفته اند ساچمه ها توسط قفسی که از صفحات موازی برنجی پلاستیکی یا هر ماده مناسب دیگر ساخته شده اند جدا از هم نگه داشته می شوند .

oller bearing: 1 outer race, 2 cage, 3 roller, 4 inner race

مزایای یاتافانهای لغزشی نسبت به غلتشی :

1. زمانی که محور تحت بارهای مداوم و ثابت قرار می گیرد قسمتهای تحت بار یاتاقان تحت تنش ثابت قرار می گیرند که موجب کاهش خطر معیوب شدن در اثر خستگی می شوند

2. چناچه یاتاقانهای لغزشی از مواد مناسب ساخته شده باشند قادر خواهند بود در داخل مایع مورد پمپاژ کار نموده و روانکاری و خنک کاری شوند .

3. توسط روانکاری و روغنکاری مناسب در سرعت های بالا یاتاقانهای لغزشی نسبت به یاتاقانهای غلتشی می توانند بارهای بیشتری را تحمل کنند .

بررسی معایب یاتاقانهای لغزشی نسبت به غلتشی :

1. ضریب اصطکاک انها 10 تا 15 برابر یاتاقانهای غلتشی است و این امر موجب اتلاف پر هزینه می شود

2. غالب ضریب اصطکاک بیشتر دمای روانسازی را تا حدی افزایش می دهد که نسب سیستمهای دقیق وپرهزینه خنک کاری را اجتناب ناپذیر می سازد.

بررسی علل خرابی یاتاقانهای لغزشی :

1. روغنکاری نامناسب :این پدیده شامل کیفیت روانساز مورد استفاده و همچنین دفعات تعویض روغن میباشد .

2. خنک کاری نا مناسب روانساز :این پدیده در اثر اشکال در سیستم خنکاری یا قصور اپراتور در باز کردن شیر مستقیم مایع خنک کننده قبل از راه اندازی پمپ بوجود می اید .

3. عدم هم محوری چناچه پمپ جهت تعمییر یا نگهداری پیاده شود این اشکال بعد از سوار نمودن آشکار می شود عدم هم محوری می تواند در اثر ماندن آلودگی بین پایه یاتاقان و محفظه پمپ ویا با توجه به ناهمواریها در اثر ضربه یا سفت نمودن غیر یکسان مهره ها حاصل شود همچنین ممکن است در اثر بار های اضافی وارده بر یاتاقانها ،خم شدن محور یا برخورد فلزی بین قطعات ثابتوچرخیدن که غالبا منجر به سایش زیاد و گیر پاژ می شود حاصل گردد. عدم هم محوری، از بیرون خود را توسط حرارت زیاد و محفظه یاتاقان آشکار می سازد.

4. پیچهای شل: منبع دیگر مشکلات که توسط یاتاقان بوجود می آید زمانی است که پیچهای نگهدارنده پایه یاتاقان بطور یکسان و کافی سفت نشده اند و یا در حین کار پمپ شل شده اند در این موارد ممکن است یاتاقان انقدر از محور خود جابجا شود که تمام بار ها برروی رینگهای پروانه یا آب بند وارد شود.

یاتاقانها:

یاتاقانها تکیگاه اصلی اجزائ چرخنده پمپ بوده ومعیوب شدن آنها ممکن است موقعیت اجزاء چرخشی پمپ را تغییر دهد که در این صورت باعث برخورد قطعات ثابت ومتحرک پمپ می شود معیوب شدن کلی یاتاقانها ممکن است موجب خم شدن محور پمپ شود و در نهایت موجب شکستگی محور شود و در سایر موارد باعث داغ شدن موضعی قطعات پمپ شود .

یاتاقانهای لغزشی :

این یاتاقانها برای تکیه نمودن وحفظ کردن اجزاء چرخشی در هر دو جهت شعاعی و محوری بکار می روند محافظ شعاعی معمولا شامل پوستهای سیلندر شکل از مواد و ابعاد مناسب می باشد که در محفظه صلب نصب وثابت شده اند.محافظ محوری معمولا ریگهای صلبی است که در محفظه یاتاقان نسب شده اند و بوشهای متحریکی را بصورت سفت ومحکم به اجزاءچرخشی سوار شده ، تحمل می کند گاهی اوقات این بوشها را بصورت کروییا مخروطی می سازند تا محافظت محوری و شعاعی را مهیا سازند .

مزایای یاتافانهای لغزشی نسبت به غلتشی :

1. زمانی که محور تحت بارهای مداوم و ثابت قرار می گیرد قسمتهای تحت بار یاتاقان تحت تنش ثابت قرار می گیرند که موجب کاهش خطر معیوب شدن در اثر خستگی می شوند

2. چناچه یاتاقانهای لغزشی از مواد مناسب ساخته شده باشند قادر خواهند بود در داخل مایع مورد پمپاژ کار نموده و روانکاری و خنک کاری شوند .

3. توسط روانکاری و روغنکاری مناسب در سرعت های بالا یاتاقانهای لغزشی نسبت به یاتاقانهای غلتشی می توانند بارهای بیشتری را تحمل کنند .

بررسی معایب یاتاقانهای لغزشی نسبت به غلتشی :

1. ضریب اصطکاک انها 10 تا 15 برابر یاتاقانهای غلتشی است و این امر موجب اتلاف پر هزینه می شود

2. غالب ضریب اصطکاک بیشتر دمای روانسازی را تا حدی افزایش می دهد که نسب سیستمهای دقیق وپرهزینه خنک کاری را اجتناب ناپذیر می سازد.

بررسی علل خرابی یاتاقانهای لغزشی :

1. روغنکاری نامناسب :این پدیده شامل کیفیت روانساز مورد استفاده و همچنین دفعات تعویض روغن میباشد.

2. خنک کاری نا مناسب روانساز :این پدیده در اثر اشکال در سیستم خنکاری یا قصور اپراتور در باز کردن شیر مستقیم مایع خنک کننده قبل از راه اندازی پمپ بوجود می آاید.

3. عدم هم محوری چناچه پمپ جهت تعمییر یا نگهداری پیاده شود این اشکال بعد از سوار نمودن آشکار می شود عدم هم محوری می تواند در اثر ماندن آلودگی بین پایه یاتاقان و محفظه پمپ ویا با توجه به ناهمواریها در اثر ضربه یا سفت نمودن غیر یکسان مهره ها حاصل شود همچنین ممکن است در اثر بار های اضافی وارده بر یاتاقانها ،خم شدن محور یا برخورد فلزی بین قطعات ثابتوچرخیدن که غالبا منجر به سایش زیاد و گیر پاژ می شود حاصل گردد. عدم هم محوری، از بیرون خود را توسط حرارت زیاد و محفظه یاتاقانآشکار می سازد.

4. پیچهای شل: منبع دیگر مشکلات که توسط یاتاقان بوجود می آید زمانی است که پیچهای نگهدارنده پایه یاتاقان بطور یکسان و کافی سفت نشده اند و یا در حین کار پمپ شل شده اند در این موارد ممکن است یاتاقان انقدر از محور خود جابجا شود که تمام بار ها برروی رینگهای پروانه یا آب بند وارد شود.

مزایای عمده یاتاقانهای غلتشی :

1. هزینه اولیه کم می باشد .

2. آنها میتوانند بدون مراقبت با پریودهای طولانی کار کنند .

3. آنها معمولا نیبت به یاتاقانهای لغزشی با وظیفه مشابه محفظه های کوچکتر و کم هزینه ای لازم دارند.

4. بمنظور تعویض سریع می توان از منابع متنوعی استفاده کرد.

5. موجب صرفه جویی انرژی می شوند .تعویض روانساز بدلیل ضریب اصطکاک کم به دفعات بسیار کمتری نسبت به یاتاقانهای لغزشی انجام می شود و بیشتر یاتاقانهایغلتشی توسط روانکار داخلی با درپوش آببند تهیه شده که برای عمر کاری انها کافی است .

معایب یاتاقانها غلتشی :

1. حلقه و تمام اجزائ چرخشی در معرض تنشهای متناوب و سریع می باشند که باعث عیب ناشی از خستگی می شود .

2. بسیاری از یاتاقانهای لغزشی هنگام منتاژ و دمنتاژ نیازمند احتیاط زیاد و مراقبتهای ویژه ای هستند.

3. نیازمند مراقبتهای ویژهای از نظر میزان روانساز می باشند (نه کم نه زیاد ) .

روانکاری یاتاقانهای غلتشی:

روانکاری نا مناسب باعث می شود یاتاقانها خیلی سریع فرسوده شوند بطور مثال روانکاری بیش از حد می تواند باعث کوتاه شدن عمر یاتاقان گردد.روانکاری بیش از حد سبب داغ شدن یاتاقانها می گردد و در نتیجه میزان اکسید اسیون روانساز افزایش پیدا می کند و این پدیده موجب معیوب شدن زودرس یاتاقانها می شود .

میایب ناشی از روغنکاری نامناسب خود را به چند روش نشان میدهد :

1. نبود روانساز در محفظه یاتاقانها

2. وجود آب در روانسازو محفظه یاتاقانها

3. تغییر جلای حلقه ساچمه ها

4. پریدگی بر روی شیارها و ساچمه ها

5. خراشهای موئین بر روی حلقه ها

6. و حرارت ایجاد شده در اثر نبود روانساز

برای جلوگیری از این موارد بسیاری از کارخانه های سازنده روانکاری با گریس و روغن را توصیه می کنند.

مزایای گریس:

1. گریس میتواند بدون محفظه خاصی ابقاء شود حتی در محورهای عمودی

2. بعضی گریسها با پایه کلسیم می توانند عایقی برای رطوبت باشند.

3. بعضی گریسها با پایه لیتیم می تواند یاتاقان را از خوردگی شیمیای حفظ کنند

4. گریسهای سنگین، پوششی در برابر مواد آلوده کننده هستند

5. گریسها نسبت به روغنها به دفعات کمتری نیاز به تجدید گریسکاری دارند.

معایب گریس کاری:

1. خنک کاری موثر یاتاقانهای که با گریس روانکاری می شوند مشکل است و این پدیده مانعی برای استفاده از گریس در دورهای بالا می باشد

2. انتخاب گرانروی گریس با توجه به استفاده ان در دماهای متغییر قابل توجه می باشد و در نتیجه گریسها را برای محیطهایی که نوسانات دمایی زیادی دارند مناسب نمی باشد .

3. مشخص کردن میزان واقعی گریس برای یاتاقانها بسیار مشکل است و باعث روانکاری زیاد یا کم یاتاقانها می گردد.

مزایای عمده روانکاری با روغن:

1. سطح روغن را براحتی می توان کنترل نمود و ثابت نگه داشت.

2. روغن می تواند براحتی خنک شود و در واقه استفاده از روغن در دورهای بالا بسیار مفید است برای خنک کاری.

3. عمده روغنها دارای گرانروی بالای هستند و این امر باعث استفاده انها در رنجهای متغییر دمای می شود.

4. تعویض روغن به مراتب اسان تر از تعویض گریس است

5. برخی روغنها ضریب اصطکاک کمتری نسبت به گریس دارند و این خاصیت باعث کارکرد مناسب انهادر سرعتها بالا می شود .

معایب روغن:

1. بسیار پر هزینه است چون نیاز به مکتنیکال سیل دارد

2. نیازمند تعویضهای بسیار بیشتر از گریس می باشد

3. برای محورهای عمودی نیازمند طراحی دقیق و پرهزینه محفظه یاتاقان می باشد

4. برای محیطهای مرطوب و خورنده نسبت به گریس از مرغوبیت کمتری برخودار است

مولتی مدیا کمپانی فولاد اربیل عراق

مولتی مدیا کمپانی فولاد اربیل عراق

برای دانلود بر روی لینک زیر کلیک نمایید.

.

.

.

حجم فایل:36.7mb

تکنولوژی های ساخت دراندازه میکرو

میکرو ماشینکاری وتکنولوژی های ساخت دراندازه میکرو که به طور مستقیم برای ساخت سیستم های میکروالکترومکانیکی استفاده میشود محدودیت های خاص خودرا دارد

برای مثال درین تکنولوژی ساختاری که تولید میشود اغلب به استفاده از سیلیکون محدود میشود وتجهیزاتی که برای این تکنولوژی مورد نیاز است بسیار گران میباشند

برای دانلود مقاله مهندسی مکانیک با عنوان : ساخت قطعه درابعاد میکرو

به لینک دانلود زیر مراجعه فرمایید

پسورد : spowpowerplant.blogfa.com

ضریب تراکم

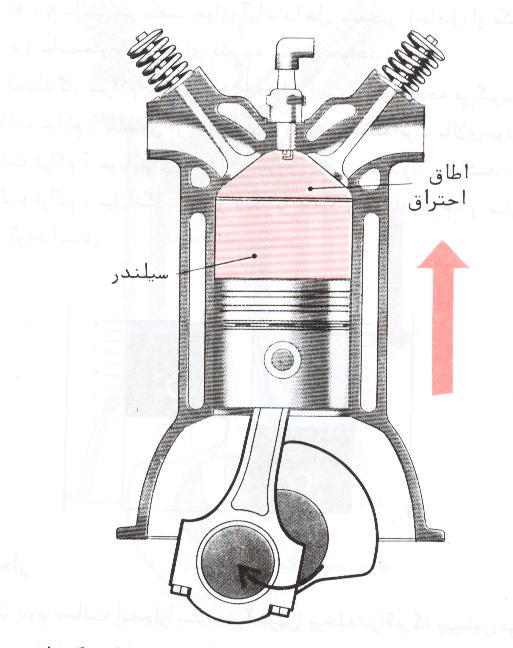

ضریب تراکم پارامتری است که در پیشرانه های درون سوز بسیار مهم و پر اهمیت بوده و داشتن پیشرانه با ضریب تراکم بالا سبب می شود که با ورود مخلوط سوخت فقیرتر سوخت همان میزان نیرو بدست اورد.

این امر خود به تنهایی سبب می شود تا میزان مصرف سوخت کاهش یابد ولی قدرت ثابت بماند.اما با افزایش میزان شارژ ورودی (مخلوط سوخت وهوا) و افزایش میزان ضریب تراکم می توان قدرتی به مراتب بیشتر به دست اورد.برای به دست اوردن ضریب تراکم راهکارهایی وجود دارد که در این جا به انها اشاره می کنیم:

حجم و شکل هندسی اتاقک احتراق تاثیر زیادی بر میزان ضریب تراکم داردزیرا با میزان مخلوط سوخت و هوای وارد شده به سیلندر ارتباط مستقیم دارد.می توان با کاهش حجم اتاقک احتراق می توان بر میزان ضریب تراکم پیشرانه افزود اما این کار ممکن است به جای افزایش قدرت سبب کاهش قدرت پیشرانه گردد زیرا با کاهش حجم اتاقک احتراق میزان شارژ ورودی نیز کاهش می یابد و ممکن است از قدرت پیشرانه کاسته شود.البته برای پیش بینی چنین حالاتی محاسبات پیچیده تری لازم استو در ان میزان ضریب تراکم در حالت اولیه نیز نقش بسزایی دارد.

حجم و شکل هندسی اتاقک احتراق تاثیر زیادی بر میزان ضریب تراکم داردزیرا با میزان مخلوط سوخت و هوای وارد شده به سیلندر ارتباط مستقیم دارد.می توان با کاهش حجم اتاقک احتراق می توان بر میزان ضریب تراکم پیشرانه افزود اما این کار ممکن است به جای افزایش قدرت سبب کاهش قدرت پیشرانه گردد زیرا با کاهش حجم اتاقک احتراق میزان شارژ ورودی نیز کاهش می یابد و ممکن است از قدرت پیشرانه کاسته شود.البته برای پیش بینی چنین حالاتی محاسبات پیچیده تری لازم استو در ان میزان ضریب تراکم در حالت اولیه نیز نقش بسزایی دارد.

از دیگر راهکارهای افزایش ضریب تراکم پیشرانه تزریق شارژ ورودی بیشتری به داخل پیشرانه است.استفاده از منیفولدهای ورودی بزرگتر به همراه سیستم هایی نظیر توربوشارژر و سوپرشارژر سبب می شوند تا میزان شارژ ورودی افزایش یابد و سوخت با هوا بهتر ترکیب گردد.این امر ضریب تراکم پویای پیشرانه را افزایش داده و حتی باعث می شود که در شرایط کارکرد واقعی پیشرانه دودها بهتر تخلیه گردند.

نصب اگزوز مناسب با قابلیت تخلیه بهتر سبب می گردد تا دودهای کمتری در پیشرانه باقی بماند و در نتیجه مخلوط سوخت و هوای بیشتری نیز وارد پیشرانه گردد.

البته افزایش کورس میل لنگ نیز یکی از راهکارهایی است که می توان از ان برای افزایش ضریب تراکم استفاده کرد زیرا افزایش میزان مسافتی که میل لنگ می پیماید سبب می گردد تا میزان مخلوط سوخت و هوای بیشتری نیز فشرده گردد و در حقیقت میل لنگ فشار بیشتری را بر میل لنگ وارد سازد.

اما برغم مزایای گفته شده برای ضریب تراکم باید گفت که ضریب تراکم بالا نیاز به بنزین با درجه اکتان بالاتری هم دارد زیرا با افزایش ضریب تراکم دمای مخلوط سوخت و هوا نیز بالا می رود و بنزین زودتر از زمانیکه پیستون به نقطه مرگ بالا میرسد مشتعل شده و سبب بروز پدیده احتراق مخرب می گردد.به همین دلیل بنزین با اکتان بالا برای پیشرانه های با ضریب تارکم بالا ضروری است.

در ایران که بنزین با اکتان 87 و 93 عرضه می گردد نهایتا می توان ضریب تراکم 8 و 9 بر یک (البته در خودروهای قدیمی) را قابل قبول دانست و برای این که پیشرانه تراکمی بیش از این را تحمل کند نیاز به بنزین با اکتان بالا ضروری است.

نسبت ضریب تراکم بیش از 10 به یک سبب می گردد تا به علت احتراق در دمای بالا اکسیدهای نیتروژن (NOX) بیشتری تولید شود که البته در خودروهای جدید با نصب کاتالیزور این مشکل حل شده است.

البته پیشرانه های جدید امروزی با استفاده ار سرسیلندرها و اتاقک های احتراق با فناوری بالا می توانند ضریب تراکم بالاتری (حتی 11:1) را با بنزین های معمولی بدست اورد بدون این که پیشرانه دچار مشکل بشود.

در این پیشرانه ها مخلوط سوخت و هوا به صورت مارپیچ وارد اتاقک احتراق می گردد که سبب می شود مخلوط سوخت و هوا به خوبی با هم ترکیب بشود و احتراق کاملتر انجام شود

جزوه کنترل اتوماتیک

جزوه کنترل اتوماتیک کاملا فارسی در ۲۱۲ صفحه بصورت کامل والبته کم حجم

امیدوارم براتون مفید واقع بشود

طراحی سیستمهای هیدرولیک

ویژگیهای پرسهای هیدرولیک را به صورت ذیل میتوان خلاصه نمود: 1- تغییر و تنظیم سرعت کورس در حالت ایجاد نیروی ثابت 2- تنظیم نیروی وارده به میزان مورد نیاز 3- اندازه گیری و کنترل الکترونیکی نیروی وارده طی فاصله کورس تناژ پرستناژ یک پرس هیدرولیکی عبارت است از حداکثر نیروئی که سیلندر اصلی آن میتواند به قطعه کار اعمال نماید. معمولاً برای تعیین تناژ مورد نیاز پرس باید روی رفتار قطعه کار و فرآیند اعمالی روی آن مطالعه نمود. برای مثال در برشکاری ورق، جنس آن و سطح برش نقش مهمی را در حداکثر نیروی لازم برشکاری ایفا میکنند. در پرس کمپاکت پودر، نوع پودر، دانسیته و استحکام نهائی قطعه فاکتورهای مهم تعیین کننده حداکثر نیروی مورد نیاز میباشند. تعیین فشار کاری سیستمبرای تعیین سطح فشار در یک سیستم هیدرولیک باید در نظر داشت که با بالا بردن فشار میتوان از المانهای هیدرولیکی کوچکتری برای رسیدن به تناژ مورد نظر، استفاده نمود. همچنین قطر لوله ها را میتوان کوچکتر انتخاب نمود. در نتیجه، هزینه ساخت پرس کاهش می یابد. از طرف دیگر با افزایش فشار، روغن در سیستم زودتر داغ میکند، نشتی ها بیشتر و اصطکاک و سایش نیز افزایش می یابد. در نتیجه فاصله انجام سرویس ها باید کوتاهتر شود. همچنین نویز و پیکهای فشاری نیز افزایش یافته و خواص مطلوب دینامیکی سیستم کاهش می یابد. در مجموع پس از برآوردهای اولیه نوع کارکرد پرس، برای دستیابی به یک شرایط مطلوب کاری انتخاب یکی از فشارهای 160, 100 یا 200 bar معمول میباشد. اجزاء اصلی سیستم هیدرولیک پرس سیستم هیدرولیک پرسها شامل اجزاء اصلی ذیل میباشد: 1- سیلندرهای هیدرولیک 2- پمپ 3- موتور الکتریکی 4- روغن هیدرولیک 5- لوله و اتصالات 6- شیرهای راه دهنده روغن 7- شیرآلات کنترل دبی و فشار روغن 8- مخزن روغن در ادامه نکات مهم مربوط به طراحی، انتخاب و تعیین نوع المانهای هیدرولیک شرح داده میشود: نحوه انتخاب سیلندرهای هیدرولیک در انتخاب سیلندرهای هیدرولیک موارد ذیل باید در نظر گرفته شود:1-حداکثر فشار کاری سیستم رنج فشار کاری استاندارد برای المانهای هیدرولیک به صورت 600bar,500,400,315,250,200,160,100,63,40,25 میباشد. با اینحال سازنده های مختلف بعضا رنجهای محدودتر یا متنوع تری را انتخاب میکنند. برای مثال رکسروت محدوده فشار کاری سیلندرهای خود را به صورت 350bar,250,105 قرار داده است. فشارهای مذکور حداکثر فشاریست که مصرف کننده مجاز است به سیلندر اعمال نماید. 2-قطر پیستون و میله پیستون میزان نیرویی که یک سیلندر هیدرولیکی میتواند تولید کند، تابع فشار کاری و سطح پیستون آن میباشد. هر چه قطر پیستون بزرگتر در نظر گرفته شود نیرویی که سیلندر میتواند تولید کند بزرگتر خواهد بود. این موضوع برای سطح میله پیستون به صورت معکوس است یعنی هر چه قطر میله پیستون بیشتر باشد سطح موثر اعمال نیرو در جلوی سیلندر کاهش میابد و سیلندر در برگشت نیروی کمتری تولید میکند. در جدول(1) محدوده قطرهای مختلف برای پیستون و میله پیستون مربوط به محصولات رکسروت نشان داده شده است. برای مثال سیلندری که قطر پیستون آن 63mm و قطر میله پیستون آن 28mm میباشد در جدول به صورت 63/28 نمایش داده شده است.

جدول(1)- محدوده قطر پیستون و قطر میله پیستون (رکسروت)

3-نسبت سطح این ضریب به صورت زیر تعریف میگردد: که در آن Ap سطح پیستون و ASt سطح میله پیستون میباشد. برای ابعاد استاندارد پیستون و میله پیستون ها، شش خانواده مختلف تعیین شده است. یعنی با تعریف شش مقدار مختلف برای ارزش اسمی به صورت 5,2.5,2,1.6,1.4,1.25 میتوان قطر پیستون و میله پیستون را نسبت به هم محاسبه نمود. البته باید توجه داشت که با اختیار نمودن دو عدد مشخص برای قطر پیستون و میله پیستون الزاما به اعداد ذکر شده برای دست نمی یابیم، بلکه مقادیر واقعی اعدادی نزدیک به ارزش اسمی میباشند. برای مثال در خانواده ، ارزش واقعی به صورت 1.3,1.25,1.24 میباشد. در جدول (2) مقادیر مربوط به ارزش اسمی بهمراه قطر پیستون و میله پیستون سیلندرهای مختلف نشان داده شده است. جدول(2)-مقادیر اسمی ضریب نسبت سطح

4-حداکثر نیروی سیلندر اگرچه ظرفیت کاری سیلندرها را معمولا از رابطه محاسبه میکنند، با اینحال باید در نظر داشت که تنها عوامل تعیین کننده نیروی سیلندر، فشار و سطح پیستون نمی باشند بلکه فاکتور مهمی که آنرا نیز باید در نظر داشت امکان ایجاد کمانش در سیلندر می باشد. نیرویی که تحت آن در یک سیلندر کمانش رخ می دهد را از رابطه زیر میتوان محاسبه نمود: که در آن : K : نیرویی است که تحت آن کمانش اتفاق می افتد(N ) Lk : طول آزاد تحت کمانش سیلندر (mm ) E : مدول الاستیسیته که برای فولاد 2.1e5 میباشد (N/mm2 ) I : ممان اینرسی سطح دایروی میله پیستون که از رابطه محاسبه میشود. با توجه به نیروی کمانش سیلندر، حداکثر بار مجاز که میتوان به یک سیلندر هیدرولیک اعمال نمود از رابطه زیر محاسبه می گردد: F : حداکثر بار مجاز اعمالی به سیلندر (N ) K : نیروی کمانش سیلندر (N ) S : ضریب اطمینان (3.5 ) 5-طول کورس سیلندر مهمترین عامل در محدود نمودن طول کورس سیلندر امکان ایجاد کمانش در آن میباشد. یعنی به ازاء قطر پیستون ، قطر میله پیستون و فشار کاری مشخص، مجاز به انتخاب محدوده خاصی از طول کورسها می باشیم. در حالت کلی محدوده طول کورس نزدیک به صفر تا حدود 10m را میتوان برگزید. ولی باید توجه داشت که در یک فشار کاری و سایز بخصوص امکان انتخاب هر طول کورسی نخواهد بود و شاید در تعیین قطر سیلندر مجبور به انتخاب سایز بزرگتری باشیم. مثلا در فشار کاری 80bar برای داشتن طول کورس 1.5m نمی توان سیلندر 63/28 را انتخاب نمود بلکه مثلا باید سیلندر 63/48 را برگزید که این انتخاب روی نیرو و سرعت برگشت سیلندر تاثیر میگذارد. 6-حداکثر سرعت سیلندر در یک سیلندر بدون بالشتک حداکثر سرعت پیستون به صورت طبیعی 8m/min میباشد. این مقدار برای سیلندرهای بالشتکی تا 12m/min افزایش می یابد. در مجموع، حداکثر سرعت کاری سیلندرها در سیستمهای هیدرولیکی معمولا0.5 m/sec میباشد. البته بسته به نوع کار، ممکن است حداکثر سرعت 0.25 m/sec و یا مقادیر دیگر انتخاب شوند. همچنین باید توجه داشت که سرعت سیلندر تابع اندازه پورتهای ورود و خروج روغن به آن نیز میباشد. 7-نحوه نصب سیلندر سیلندرهای هیدرولیکی را بسته به نوع کاربرد به یکی از صورتهای زیر بر روی فریم نصب مینمایند: 1- Swivel clevis at cylinder cap 2- Fork clevis at cylinder cap 3- Rectangular flange at cylinder head 4- Square flange at cylinder head 5- Rectangular flange at cylinder cap 6- Square flange at cylinder cap 7- Trunion mounting at cylinder head 8- Trunion mounting at center of cylinder 9- Trunion mounting at cylinder cap 10- Foot mounting 11- Threaded holes in cylinder head and cap 12- Extended tie rods at cylinder head 13- Extended tie rods at cylinder cap 14-Plain clevis at cylinder cap clevis مفصل در درپوش سیلندر

8- وجود ضربه گیر چنانچه طول کورس سیلندر طویل و وزنی که با خود همراه میبرد سنگین و سرعت آن بیش از حدود 0.1 m/sec باشد، وزن موجود در اثر سرعت زیاد باعث تولید انرژی جنبشی شدیدی مینماید. برای آنکه این انرژی باعث خرابی سیلندر نشود بایستی توسط ضربه گیر یا بالشتک در انتهای کورس مانع ایجاد ضربه گردیم. 9- نوع و کاربرد سیلندر هیدرو سیلندرها دارای انواع گوناگونی میباشند که بسته به نوع کاربرد باید آنها را انتخاب نمود. انواع سیلندرها به صورت زیر میباشد: سیلندرهای با حرکت خطی به صورت یککاره (یکطرفه : بدون فنر برگشت، با فنر برگشت، پلانجر وتلسکوپی) و دوکاره(یکطرفه و دو طرفه) میباشند. سیلندرهای با حرکت دورانی به صورت چرخ و دندانه یا پره ای میباشند. فرمولهای محاسباتی مربوط به سیلندرها AK : مساحت موثر پیستون (Cm2) ASt : مساحت موثر دسته پیستون (Cm2) AR : مساحت حلقوی پیستون (Cm2) d1 : قطر پیستون (Cm) d2 : قطر دسته پیستون (Cm)

FE : نیروی فشاری (رفت) (N) P : فشار کاری (Mpa) AK : مساحت موثر پیستون (mm2)

FE : نیروی فشاری (رفت) (N) P : فشار کاری (bar) AK : مساحت موثر پیستون (Cm2)

FE : نیروی فشاری (رفت) (Kgf) P : فشار کاری (bar) AK : مساحت موثر پیستون (Cm2)

FE : نیروی فشاری (رفت) (KN) P : فشار کاری (bar) یا (daN / Cm2 ) AK : مساحت موثر پیستون (Cm2)

FR : نیروی فشاری (برگشت) (KN) P : فشار کاری (bar) یا (daN / Cm2 ) d1 : قطر پیستون (mm) d2 : قطر دسته پیستون (mm)

VE : سرعت رفت جک (m/sec) VR : سرعت برگشت جک (m/sec) QP : دبی حجمی پمپ با در نظر گرفتن اتلاف ناشی از نشت (Lit/min) AK : مساحت موثر پیستون (Cm2) AR : سطح حلقوی پیستون (Cm2) cvol η : راندمان حجمی سیلندر

tE : زمان کورس (رفت جک) (Sec) tR : زمان برگشت جک (Sec) AK : مساحت موثر پیستون (Cm2) AR : سطح حلقوی پیستون (Cm2) L : طول کورس جک (mm) QP : دبی حجمی پمپ با در نظر گرفتن اتلاف ناشی از نشت (Lit/min) نحوه انتخاب پمپهای هیدرولیکاولین مرحله در انتخاب مدار تغذیه و تعیین پمپ مناسب برای یک کاربرد معین در سیستمهای هیدرولیک، بررسی تقاضاهای فشار/جریان در مدار است. ابتدا منحنی های جریان و فشار در یک سیکل زمانی باید بررسی شود. سپس همزمانی مصرف درالمانهای مختلف تعیین گردد. بدین نحو حداکثر جریان مورد نیاز مشخص میگردد. برای تعیین یک مدار تغذیه مناسب به موارد ذیل باید توجه نمود: 1- در سایزینگ پمپ ها در عمل باید (10 % ) به دبی تعیین شده از طریق محاسبات تئوریک اضافه نمود. 2- در انتخاب شیر اطمینان (فشار شکن)، فشار تنظیمی باید (10 % ) بیشتر از فشار کاری سیستم باشد. هر دو مورد (1) و (2) باعث میشود توان بیشتری در سیستم هیدرولیک تزریق شود. 3- اگر دبی پمپ در یک دور مشخص ( مثلا 1500 rpm ) ارائه شده باشد، برای بدست آوردن دبی پمپ در دور کاری (مثلا 1440 rpm ) از رابطه زیر میتوان استفاده نمود: که در آن : n1: دور تئوریک دوران پمپ (rpm ) n2 : دور کاری ( rpm) : دبی پمپ در دور تئوریک ( lit/min ) : دبی پمپ در دور کاری ( lit/min )

1-Fixed Displacement Gear Pumps در انتخاب پمپهای دنده ای با جابجایی ثابت موارد ذیل باید در نظر گرفته شود: 1-قطر دهانه های پمپ قطر دهانه ورودی برای اتصال به خط مکش و دهانه خروجی برای اتصال به خط فشار، باید مشخص گردد. این مشخصه تحت عنوان Pipe Connection ارائه میگردد و برای مثال اعداد 2,11/2,11/4,1,3/4,1/2 اینچ میتواند باشد.2-فشار کاری در خروجی پمپ این مشخصه تحت عنوان Operating Pressure-Outlet و با واحد bar ارائه میشود و نشانگر ماکزیمم فشاری است که پمپ قادر به ایجاد آن میباشد. البته لازم به یادآوری است که پمپها ایجاد جریان میکنند و قرار گرفتن یک مانع در برابر این جریان، باعث ایجاد فشار میگردد. فشار کاری معمول برای پمپ های دنده أی به صورت 250,225,200,175,150,100,50,10 بار میباشد.

3-فشار کاری در ورودی پمپ این مشخصه تحت عنوان Operating Pressure-Inlet و با واحدbar ارائه میشود و نشانگر محدوده قابل قبول برای اعمال فشار در ورودی پمپ میباشد. ورودی پمپ را به خط مکش وصل مینمایند که توسط آن روغن از منبع به سمت پمپ مکیده میشود. در حقیقت مکش فقط یک کلمه است که برای نشان دادن سمت روغن گیری پمپ بکار میرود. اصولا مایعات قابل کشیده شدن نیستند بلکه فقط با نیروی فشار خارجی هل داده میشوند.قدرت کشش یک پمپ بستگی به میزان اختلاف فشار سمت مکش پمپ و فشار هوای روی سطح مایع دارد. بنابراین حتی اگر یک پمپ بتواند تولید خلا مطلق کند، مقدار ارتفاع کشش مایع آن از حداکثر نیروی فشار جو تجاوز نمیکند و حد نهایی ارتفاع کشش را حداکثر فشار وارده بر سطح مایع از طرف هوای بیرون تعیین میکند و به قدرت پمپ بستگی ندارد از این رو ارتفاع مکش پمپها محدود میباشد و هر چه پمپ نزدیکتر به سطح مایع نصب شود، مایع راحت تر و آسان تر به سمت پمپ رانده میشود و احتمال ایجاد کاویتاسون کمتر میشود. به طور معمول فشار کاری در ورودی پمپ ها بین –0.3bar و +1.5bar میتواند باشد. 4-سرعت دوران پمپ میزان دبی حجمی روغن که توسط پمپ ایجاد میگردد، تابع سرعت دوران آن میباشد. این سرعت برای پمپها ی مختلف عددی متغیر است. برای مثال بعضی پمپها را میتوان با دوری بین 500rpm و 5000rpm به دوران واداشت. با اینحال معمولا" مشخصات اصلی پمپها را در دور بخصوصی (1450rpm) ارائه میکنند. 5-حجم جابجایی روغن هر پمپ بسته به سرعت دوران خود به ازاء هر دور چرخش چرخدنده ها، مقدار معینی از روغن را جابجا میکند. واحدی که برای بیان حجم جابجایی بکار میرود معمولا cm3/rev میباشد. حجم جابجایی عددی است که تابع مشخصات ابعادی چرخدنده ها مانند قطر، مدول، پهنا، . . . و همچنین سرعت دوران پمپ میباشد. رنج معمول حجم جابجایی بین 3.5 و100 لیتر بر دور میباشد. 6-دبی موثر دبی موثر تولیدی توسط یک پمپ باعبارت Qeff مشخص میگردد ومقدار آن در یک سرعت دوران، ویسکوزیته و دمای کاری بخصوص تعریف میگردد. برای مثال در دور n=1450 rpm ،ویسکوزیته n=36 cSt و دمای کاری t=50C° ، میزان دبی موثر را برای یک پمپ بر حسب lit/min تعیین مینمایند. به طور معمول محدوده دبی موثر یک پمپ دنده أی بین 2 تا 150 لیتر بر دقیقه میباشد. 7-توان موتور راننده پمپ پمپهای هیدرولیک معمولا توسط الکترو موتور بکار انداخته میشوند. توان موردنیاز برای دوران پمپ نیز بستگی به سرعت دوران، دمای کاری و ویسکوزیته روغن دارد. در این مورد نیز معمولا توان مورد نیاز را در دور n=1450 rpm ،ویسکوزیته n=36 cSt و دمای کاری t=50C° ، بر حسب KW تعیین مینمایند. محده توان مورد نیاز برای پمپ دنده أی بین 1 تا 38 کیلو وات میباشد. 8-دمای کاری روغن برای آنکه پمپ به صورت موثر بتواند دبی مورد نیاز را تامین نماید، دمای روغن در حال انتقال باید در محدوده مشخصی قرار داشته باشد. این محدوه برای روغن های معدنی بین -20 تا +70 میباشد. 9-درجه ویسکوزیته روغنی که پمپ میتواند به صورت موثر منتقل نماید باید دارای درجه چسپندگی بخصوصی باشد. رنج ویسکوزیته معمول برای پمپ های دنده ای بین 5 تا 300 سانتی استوک میباشد.

10-فیلتراسیون حداکثر ابعاد ذرات خاجی که اجازه ورود به پمپ را دارند باید توسط یک عدد مشخص نمود و سپس ذرات با ابعاد بزرگتر را توسط فیلتر مناسب جمع آوری نمود و مانع ورود آنها به پمپ گردید. بزرگترین ابعاد ذرات خارجی که اجازه ورود به پمپ را دارند معمولا کوچکتر از 25mm میباشد. فرمولهای محاسباتی مربوط به پمپ ها

QP : دبی حجمی پمپ با در نظر گرفتن اتلاف ناشی از نشت (Lit/min) V : حجم جابجائی (cm3/rev) n : سرعت دورانی پمپ (rev/min) pvol η : راندمان حجمی پمپ

t η : راندمان کلی (t = 0.85~0.95 η) mech η : راندمان مکانیکی pvol η : راندمان حجمی (pvol = 0.95 η)

PEM : توان موتور راننده پمپ (KW) QP : دبی حجمی (Lit/min) P : فشار کاری (bar ) t η : راندمان کلی QP : دبی حجمی پمپ با در نظر گرفتن اتلاف ناشی از نشتی (Lit/min) Qth : دبی حجمی نظری پمپ (Lit/min) pvol η : راندمان حجمی با در نظر گرفتن نشتی شیرهای هیدرولیک1- شیرهای قطع و وصل این شیرها به منظور قطع و وصل جریان مایعات استفاده میشوند. مکانیزم کار این شیرها میتواند به صورت نشستنی یا کشویی باشد. شیر قطع و وصل میتواند عبور جریان را به صورت غیر پله أی کم و زیاد نماید. 2- شیرهای کنترل فشار شیرهای کنترل فشار وسیله أی در سیستم های هیدرولیک میباشند که توسط آنها میتوان فشار سیستم را تعیین، محدود و یا کاهش داد و بطور کل فشار سیستم تحت تاثیر آنها قرار میگیرد. 2-1) شیر محدود کننده فشار این شیر برای محدود کردن فشار سیستم های هیدرولیکی که بر اساس یک حداکثر میزانی تعیین گردیده است، بکار گرفته میشود و میتواند سیستم را از ازدیاد فشارهایی که در اثر ازدیاد بار در سیستم پدید میاید، حفظ نماید. حداکثر فشار تنظیم شده در این شیر معمولا بیش از حداکثر فشار کاری مصرف کننده میباشد.

2-2)شیر کاهش دهنده فشار (رگولاتور فشار) برای آنکه فشار ورودی را تقلیل داده و به حد پایین تر معیین برسانیم و همچنین برای اینکه فشار خروجی همیشه حتی در مقابل نوسانات فشار ورودی در حد معینی ثابت بماند، از شیر کاهش دهنده فشار استفاده میگردد. نکته مهم : به منظور تشخیص علامت مداری بین شیر محدود کننده فشار و شیر کاهش دهنده فشار بایستی به دو نکته توجه نمود. الف) شیر محدود کننده فشار در موضع سکون بسته است و سیگنال کنترلی از قسمت ورودی میاید. ب) شیر کاهش دهنده فشار در موضع سکون باز است و سیگنال کنترلی از قسمت خروجی میاید. 2-3) شیر تابع فشار وقتیکه در یک سیستم هیدرولیک فشار بحد معینی برسد، شیر تابع فشار موجود در مسیر در اثر تابعیت از فشار باز شده و اجازه عبور جریان را به قسمتهای دیگر سیستم میدهد. 3- شیرهای راه دهنده شیرهای راه دهنده وسیله ای جهت باز کردن و یا بستن مسیر راه یک یا چند جریان بوده که در اثر این عمل، توقف و یا حرکت سیستم شروع میشود. ساختمان شیرهای راه دهنده به صورت نشستنی و کشویی میباشد. انواع متداول شیرهای راه دهنده به صورت 5/3 , 5/2 , 4/3 , 4/2 , 3/2 , 2/2 میباشد.

4- شیرهای یکسو کننده شیرهای یکسو کننده وسیله ای هستند که اجازه عبور جریان را فقط در یک جهت میدهند و از جهت مقابل مانع عبور جریان میگردند و بدین جهت آنها را شیر با مانع برگشت نیز مینامند. 5- شیرهای کنترل شدت جریان این شیرها وسیله ای هستند که در سیستمهای کنترل وظیفه کنترل کردن شدت جریان سیال آن سیستم را دارا میباشند. از انواع این شیرها شیر گلویی و دیافراگمی میباشد. نحوه انتخاب شیرهای هیدرولیک (محصولات رکسروت)

1- Check Valves

1-1) Non-Return Valves

And1-2) Pilot Operated Check Valves 1-3) Double Check Valves 1-4) Rectifier Sandwich Plate 1-5) Pilot Operated Prefill Valves 2- Directional Spool Valves-Direct Operated 2-1) Roller Assembly

2-2) Lever Spool fixing by a-Spring b-Detent 2-3) Rotary Handknob a-Lockable b-Not Lockable 2-4) Penumatic Pilot Pressure Range (bar) 1.5 . . . 12 2-5) Hydraulic Pilot Pressure Range (bar) 5 . . . 60 2-6) Electrical a-OilImmersed b-Air Gap Electrical Connections a- Side Cable Entry (With Lights) b- Top Cable entry (With Lights) c- Plug in Connector on Side (Top)/(With Lights) d- Socket Only on Side (Top)/(With Lights) e- Single Connection Termina Box I- With Plug In Connector II- With Cable Entry 2-6-1) DC Solenoid

2-6-2) AC Solenoid

تعیین میزان افت فشار در لوله و نوع جریان1- افت فشار در اثر اصطکاکروغن هیدرولیک در حین عبور از لوله ها، اتصالات و نقاط خم شده در مسیر و . . . ، ایجاد اصطکاک نموده و این اصطکاک باعث ایجاد افت فشار در سیستم میگردد. میزان افت فشار در لوله ها و قطعات اتصالی از رابطه زیر بدست میاید: در رابطه بالا که ضریب اصطکاک لوله میباشد، تابع عدد رینولدز است. عدد رینولدز برای روغن در حال حرکت در لوله به صورت زیر بیان میشود:که در این روابط داریم:: افت فشار در طول لوله (Pa) : قطر داخلی لوله (m ) : جرم حجمی روغن (kg/m3 ) : غلظت سینماتیکی (m2/sec ) : ویسکوزیته دینامیکی (Pa.sec ) : عدد رینولدز (بدون واحد)2- ویسکوزیتهویسکوزیته یا چسپندگی عبارتست از اصطکاک داخلی سیال و یا بعبارت دیگر، مقاومت سیال در مقابل جریان یافتن است.ویسکوزیته به دو صورت دینامیکی و سینماتیکی بیان میگردد. ویسکوزیته دینامیکی با حرف نشان داده میشود و واحد آن در سیستم SI ، بر حسب Pa.sec یا میباشد. لازم به ذکر است که یک poise برابر با 0.1 Pa.sec میباشد. ویسکوزیته سینماتیکی در سیستم SI بر حسب سانتی استوک (cSt ) بیان میشود. یک سانتی استوک برابر با یک میباشد. بر اساس استاندارد DIN ویسکوزیته روغنهای هیدرولیک به صورت ارائه شده در جدول زیر میباشد. جدول (3) – ویسکوزیته روغن

3- محاسبه عدد رینولدزاز فاکتورهای مهم در محاسبه عدد رینولدز قطر اسمی لوله حامل روغن میباشد. اندازه اسمی مربوط به قطر لوله (DN ) در جدول زیر ارائه شده است:

برای محاسبه عدد رینولدز از روابط زیر میتوان استفاده نمود: که در آن : : ویسکوزیته روغن (cSt) d : قطر لوله (mm) V : سرعت روغن (m/sec)

دبی عبوری روغن از لوله را از رابطه زیر میتوان محاسبه نمود: که در آن : V : سرعت روغن (m/sec) A : سطح لوله (mm2 ) Q : دبی روغن (lit/min ) از رابطه بالا سرعت روغن در لوله را بر حسب دبی و قطر لوله به صورت زیر میتوان محاسبه نمود: که در آن: Q : دبی روغن (lit/min ) d : قطر لوله (mm) V : سرعت روغن (m/sec) با استفاده از رابطه اخیر عدد رینولدز را به صورت زیر میتوان محاسبه نمود: که در آن : Q : دبی روغن (lit/min ) d : قطر لوله (mm) : ویسکوزیته روغن (cSt) چنانچه عدد رینولدز که از رابطه بالا محاسبه شود کمتر از 2300 باشد، جریان در لوله به صورت آرام خواهد بود و در نتیجه کمترین افت بواسطه اصطکاک در لوله ایجاد میگردد. اما در صورتی که عدد مذکور بزرگتر از 2300 باشد جریان به صورت مغشوش در میاید و در نتیجه افت فراوانی در لوله بواسطه اصطکاک بوجود خواهد آمد. 4- عوامل موثر در افت فشاربا توجه به موارد ذکر شده، عوامل ایجاد افت فشار در یک سیستم هیدرولیک را به صورت زیر میتوان خلاصه نمود: 1- نوع جریان (آرام یا مغشوش) 2- سرعت سیال 3- قطر لوله 4- ویسکوزیته روغن 5- دبی روغن 6- تغییر سطح لوله 7- ناهمواری سطح لوله 8- خم و نقاط اتصالی 9- نشت روغن تعیین سایز لوله در سیستمهای هیدرولیکوظیفه مجموعه سیستم لوله کشی در هیدرولیک انتقال جریان روغن به المانهای مختلف میباشد. در پروسه انتقال، لوله ها تحت تاثیر تنش مکانیکی، حرارتی و خوردگی قرار میگیرند. این تنشها مهمترین عوامل در تعیین سایز و جنس لوله میباشند.

The sequence for the design and sizing of hydraulic system pipe work1- Circuit diagram 2- Specification 3- Pipe inside diameter ( Nominal bore) 4- Selection of material 5-

6- Calculation of wall thickness 7- Instalation plan 8- Calculation of pressure drop

عوامل موثر در تعیین سایز لولهپارامترهای موثر در تعیین سایز لوله، قطر داخلی، ضخامت دیواره و جنس لوله میباشند. عوامل موثر بر این پارامترها در جداول زیر ارائه شده اند:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

توربین بادی

از انرژی های بادی جهت تولید الکتریسیته و نیز پمپاژ آب از چاهها و رودخانه ها، آرد کردن غلات، کوبیدن گندم، گرمایش خانه و مواردی نظیر اینها می توان استفاده نمود. استفاده از انرژی بادی در توربین های بادی که به منظور تولید الکتریسته بکار گرفته می شوند از نوع توربین های سریع محور افقی می باشند. هزینه ساخت یک توربین بادی با قطر مشخص، در صورت افزایش تعداد پره ها زیاد می شود.

توربین های بادی انرژی جنبشی باد را به توان مکانیکی تبدیل می نمایند و این توان مکانیکی از طریق شفت به ژنراتور انتقال پیدا کرده و در نهایت انرژی الکتریکی تولید می شود. توربین های بادی بر اساس یک اصل ساده کار می کنند. انرژی باد دو یا سه پره ای را که بدور روتور توربین بادی قرار گرفته اند را بچرخش در می آورد. روتور به یک شفت مرکزی متصل می باشد که با چرخش آن ژنراتور نیز به چرخش در آمده و الکتریسیته تولید می شود.

توربین های بادی بر روی برج های بلندی نصب شده اند تا بیشترین انرژی ممکن را دریافت کنند بلندی این برج ها به 30 تا 40 متر بالاتر از سطح زمین می رسند. توربین های بادی در باد هایی با سرعت کم یا زیاد و در طوفان ها کاملا مفید می باشند

همچنین می توانید برای درک بهتر چگونکی عملکرد یک توربین بادی به انیمیشنی که به همین منظور تهیه شده توجه کنید تا با چگونگی چرخش پره ها٬ شفت و انتقال نیروی مکانیکی به ژنراتور و در کل نحوه عملکرد یک توربین بادی آشنا شوید.

توربینهای بادی مدرن به دو شاخه اصلی میشوند :

1- توربینهای با محور افقی (که در شکل زیر نمونه ای از این نوع توربین ها را مشاهده می کنید)

2- توربینهای با محور عمودی .

میتوان از توربینهای بادی با کارکردهای مستقل استفاده نمود، و یا میتوان آنها را به یک ” شبکه قدرت تسهیلاتی “ وصل کرد یا حتی میتوان با یک سیستم سلول خورشیدی یا فتوولتائیک ترکیب کرد. عموماً از توربینهای مستقل برای پمپاژ آب یا ارتباطات استفاده میکنند ، هرچند که در مناطق بادخیز مالکین خانهها و کشاورزان نیز میتوانند از توربینها برای تولید برق استفاده نمایند مقیاس کاربردی انرژی باد، معمولا ًتعداد زیادی توربین را نزدیک به یکدیگر میسازند که بدین ترتیب یک مزرعه بادگیر را تشکیل میدهند.

1- باد سنج (Anemometer): این وسیله سرعت باد را اندازه گرفته و اطلاعات حاصل از آنرا به کنترل کننده ها انتقال می دهد.

2- پره ها (Blades) : بیشتر توربین ها دارای دو یا سه پره می باشند. وزش باد بر روی پره ها باعث بلند کردن و چرخش پره ها می شود.

3- ترمز (Brake) : از این وسیله برای توقف روتور در مواقع اضطراری استفاده می شود. عمل ترمز کردن می تواند بصورت مکانیکی ٬ الکتریکی یا هیدرولیکی انجام گیرد.

4- کنترولر (Controller) : کنترولر ها وقتی که سرعت باد به 8 تا 16 mph میرسد ما شین را٬ راه اندازی می کنند و وقتی سرعت از 65 mph بیشتر می شود دستور خاموش شدن ماشین را می دهند. این عمل از آن جهت صورت میگیرد که توربین ها قادر نیستند زمانی که سرعت باد به 65 mph می رسد حرکت کنند زیرا ژنراتور به سرعت به حرارت بسیار بالایی خواهد رسید.

5- گیربکس (Gear box) : چرخ دنده ها به شفت سرعت پایین متصل هستند و آنها از طرف دیگر همانطور که در شکل مشخص شده به شفت با سرعت بالا متصل می باشند و افزایش سرعت چرخش از 30 تا 60 rpm به سرعتی حدود 1200 تا 1500 rpm را ایجاد می کنند. این افزایش سرعت برای تولید برق توسط ژنراتور الزامیست. هزینه ساخت گیربکس ها بالاست درضمن گیر بکس ها بسیار سنگین هستند. مهندسان در حال انجام تحقیقات گسترده ای می باشند تا درایو های مستقیمی کشف نماید و ژنراتورها را با سرعت کمتری به چرخش درآورند تا نیازی به گیربکس نداشته باشند.

6- ژنراتور (Generator) : که وظیفه آن تولید برق متناوب می باشد.

7- شفت با سرعت بالا (High-speed shaft) : که وظیفه آن به حرکت در اوردن ژنراتور می باشد.

8- شفت با سرعت پایین (Low-speed shaft) : رتور حول این محور چرخیده و سرعت چرخش آن 30 تا 60 دور در دقیقه می باشد.

9- روتور (Rotor) : بال ها و هاب به روتور متصل هستند.

10- برج (Tower) : برج ها از فولاد هایی که به شکل لوله درآمده اند ساخته می شوند. توربین هایی که بر روی برج هایی با ارتفاع بیشتر نصب شده اند انرژی بیشتری دریافت می کنند.

11- جهت باد (Wind direction) : توربین هایی که از این فن آوری استفاده می کنند در خلاف جهت باد نیز کار می کنند در حالی که توربین های معمولی فقط جهت وزش باد به پره های آن باید از روبرو باشد.

12- باد نما (Wind vane) : وسیله ای است که جهت وزش باد را اندازه گیری می کند و کمک می کند تا جهت توربین نسبت به باد در وضعیت مناسبی قرار داشته باشد.

13- درایو انحراف (Yaw drive) : وسیله ایست که وضعیت توربین را هنگامیکه باد در خلاف جهت می وزد کنترول می کند و زمانی استفاده می شود که قرار است روتور در مقابل وزش باد از روبرو قرار گیرد اما زمانی که باد در جهت توربین می وزد نیازی به استفاده از این وسیله نمی باشد.

14- موتور انحراف (Yaw motor) : برای به حرکت در آوردن درایو انحراف مورد استفاده قرار می گیرد.

امیدوارم با مطالعه این مقاله چگونگی عملکرد توربین های بادی بیش از پیش برای شما دوستان و کاربران محترم روشن شده باشد.