وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگراممکانیزم گیربکس های 7دنده و 9 دنده

سلام دوستان اگر دنبال گیربکسهای هفت دنده یا نه دنده هستید این پست به شما تعلق دارد. لینک زیر مربوط به یک فایل pdf است که حجم ان حدودMB5 است و شامل 38 صفحه است که شامل شماتیک ها ونمودارهای مفیدی میباشد.

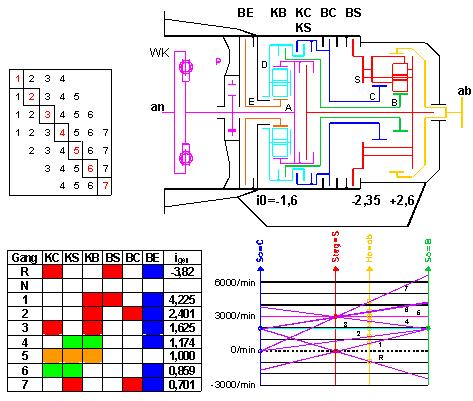

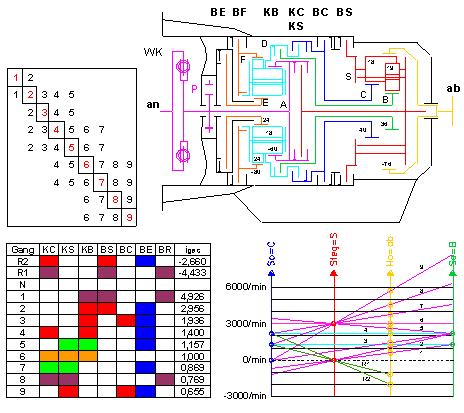

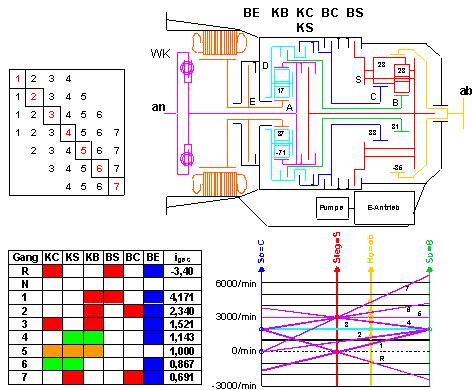

در شکل های زیر شماتیک گیربکس های اتوماتیکی راکه در این فایل شرح داده شده را می توانید ببینید. متن این فایل المانی است البته جای نگرانی نیست چون تمام مشخصات حتی نسبت دور دنده ها را در شکل مشاهده می کنید.

توسعه و پیشرفت سیستم های انتقال قدرت باعث می شود که یک طرح جدید گیربکس اتوماتیک شش دنده برای تولید انبوه اماده شود. ساختار این گیربکس ها طوری هستند که به اسانی می توانند به گیربکس های هفت تا نه دنده توسعه یابند. این گیربکس ها می توانند مراحل زیادی از نسبت دنده ها را مدیریت کنند و با استفاده از میدل گشتاور به جای کلاچ به خوبی حرکت کنند. یک موتور الکتریکی بر روی مبدل گشتاور عملیات حرکت و ایستادن را بهبود می بخشد در واقع این موتور در هنگام ایستادن با مقابل با مبدل گشتاور انرژی ان را به صورت الکتریکی ذخیره کرده و در موقع حرکت این انرژی به موتور بازگردانده میشود این موتورمانند یک سیستم انتقال قدرت متغییرcvt است به منظور بهبود عملکرد موتور.

شماتیک گیربکس هفت دنده به همراه مسیر دنده ها و منحنی دور مجموعه ها

گیربکس اتوماتیک به همراه سه مجموعه خورشیدی

یک گیربکس اتوماتیک نه دنده به همراه مسیر دنده ها و منحنی دور مجموعه ها

گیربکس اتوماتیک هفت دنده با دو مجموعه خورشیدی ساده و مرکب

ادرس دانلود: http://www.tu-chemnitz.de/mb/MaschEl.../E-Automat.pdf

بهتره که از نرم افزارهای دانلود برای گرفتن فایل استفاده کنید.

انواع توربین

توربینهای بخار با ظرفیتهای مختلف ساخته میشدند. از توربینهای باظرفیت یک اسب بخار (75/0 کیلووات) که برای پمپها و کمپرسورها و غیره تا توربینهای دو میلیون اسب بخار (000/500/1 کیلووات) که برای تولید برق مورد استفاده قرار میگیرند. توربینهای بخار از نظر عملکرد طبقهبندی میشوند.

توربینهای ایمپالس (Impulse)

یک توربین ایمپالس چند نازل ثابت دارد که بخار را به ژیگلورهای با سرعت بالا هدایت میکنند. این ژیگلورها حاوی انرژی جنبشی قابل توجه هستند که از طریق تیغههای رتور که شبیه بیلچه میباشند این انرژی را به شفت انتقال میدهند، در توربینهای ایمپالس انبساط بخار فقط در نازلها اتفاق میافتد.

انواع توربینهای ایمپالس به قرار زیر هستند:

توربین بانکی - Banki Turbine

توربین کرارد - Girard Turbine

توربین پلتون - pelton Turbine

توربین تورگو - Turgo Turbine

توربینهای ری اکشن (Reaction)

در توربین ریاکشن تیغههای رتور به حالتی قرار میگیرند که باعث همگرائی نازلها میشوند. در این نوع توربین از نیروی ریاکشن (عکسالعمل) استفاده میشود.

انواع توربینهای ریاکشن به قرار زیر هستند:

توربین فورنیرون - Fourneyron Turbine

توربین فرانسیس - Francis Turbine

توربین تامسون - Thompson Turbine

توربین کاپلان - Kaplan Turbine

توربین پروپیلر - Propeller Turbine

انواع توربینهای بخار شامل: توربین های متراکم کننده، غیر متراکم کننده، با حرارت مجدد، کششی و القائی است. توربینهای غیر متراکم اغلب برای کاربردهای بخار فرآیند استفاده میشوند. فشار تخلیه گاز به وسیله شیر تنظیم کننده متناسب با نیاز فشار بخار کنترل میشود. این توربینها معمولاً در پالایشگاهها واحدهای حرارتی، کارخانههای کاغذسازی و دستگاههای آب شیرین کن و در مکانهائی که مقادیر زیادی بخار کم فشار بایستی در دسترس وجود داشته باشد یافت میشود.

- توربینهای متراکم کننده اغلب در نیروگاهها مخصوصاً نیروگاههای هستهای وجود دارند. این توربینها بخار را در حالت بسیار متراکم تخلیه میکنند. این نوع توربینها آب در حال تراکم در آخرین توربین به مواد گرانتر احتیاج دارد، در غیر اینصورت خوردگی تیغههای توربینها مسائل بزرگی به وجود میآورد. این مواد بهرحال به دلائل مختلف در نیروگاههای هستهای بسیار معمول است.

- توربینهای با حرارت مجدد نیز تقریباً به طور انحصار در نیروگاهها مورد استفاده قرار میگیرند. در این نوع توربین جریان بخار از بخش فشار زیاد در داخل توربین خارج میشود و برای افزایش حرارت آن به بویلر (دیگ بخار) برمیگردد. این بخار سپس به بخش فشار متوسط توربین برمیگردد و در آنجا منبسط میشود.

- توربیـنهـای اکسترکتینگ (Extracting Turbines) در بسیـــاری از مــوارد مخصوصــاً در بخشهای تولیدی مانند صنعت کاغذسازی که به بخار با فشار و حرارت معین نیاز دارند بسیار معمول است. در این نوع توربین، بخار از یک نقطه توربین با درجه حرارت و فشار مطلوب دریافت میشود و یا به سیستم گرمکننده آب تغذیه بویلر ارسال میشود. افزایش گرمای سیستم گرم کننده آب تغذیه بویلر باعث بهبود راندمان توربین خواهد شد.

- توربینهای کروزینگ (Cruising Turbines)

این توربینها در دهههای 1950 و 1960 در نیروی دریائی آمریکا استفاده شد. توربینهای کروزینگ برای سرعتهای کم و متوسط طراحی شد.

- توربینهای معکوس (Reversing Turbines) دارای یک یا چند سری تیغه هستند که در جهت عکس محور اصلی قرار میگیرند. ترتیب دریچهها به صورتی است که باعث میشود خط اصلی بخار به طرف تیغههای جلو بسته میشود و به طرف تیغههای معکوس باز میگردد. تیغههای معکوس روی همان شفت تیغههای جلوئی نصب شدهاند. توربینهای بخار معکوس زمانی در صنعت دریائی مورد استفاده قرار میگرفت.

توربین های گازی

از زمان تولد توربینهای گازی امروزی در مقایسه با سایر تجهیزات تولید قدرت , زمان زیادی نمی گذرد . با این وجود امروزه این تجهیزات به عنوان سامانه های مهمی در امر تولید قدرت مکانیکی مطرح می باشند . از تولید انرژی برق گرفته تا پرواز هواپیماهای مافوق صوت همگی مرهون استفاده از این وسیله سودمند می باشند . ظهور توربینهای گازی باعث پیشرفت زیادی در رشته های مهندسی مکانیک , متالورژی و سایر علوم مربوطه گشته است . توربین های گازی دارای شرایط کاری سخت می باشند و قطعاتی نظیر پره های توربین باید در درجه حرارت های بالا استحکام مناسبی داشته باشند.همچنین به دلیل اتمسفرشدیدا اکسیدکننده و خورنده توربین ها، قطعات مختلف توربین بویژه پره ها باید مقاومت بالایی در برابر خوردگی داغ و اکسیداسیون داشته باشند. تاکنون آلیاژهای پایه نیکل و پایه کبالت بهترین آلیاژها برای ساخت قطعات توربین بوده اند اما حتی با بهینه کردن ترکیب شیمیایی سوپر آلیاژها امکان دستیابی به کلیه خواص مطلوب فوق وجود ندارد لذا برای مقاوم سازی این آلیاژها در برابر خوردگی داغ، اکسیداسیون و سایش، پوشش هایی در سطح آنها صورت می گیرد . یک نوع از پوشش های کار آمد برای این منظور پوشش های سد حرارتی (Thermal Barrier Coatings) هستند که به اختصار پوشش های TBC نامیده می شوند.

اغلب پوشش های TBC بر پایه زیرکونیا ( Zro2 ) می باشند که با افزودن ترکیباتی مثل ایتر یا (Y2o3 ) پایدار می گردند. Zro2 دارای هدایت حرارتی کم و ضریب انبساط حرارتی بالا می باشد و افزودن Y2o3 به آن موجب ایجاد مقاومت بیشتر در برابر شرایط سیکل حرارتی می گردد. با بکارگیری این پوشش ها و با استفاده از خاصیت هدایت حرارتی کم آنها راندمان توربین های گازی افزایش می یابد زیرا با حضور این پوششها دمای فلز پایه تا 170˚C کاهش پیدا میکند ودرنتیجه امکان افزایش دمای کاری توربین فراهم میشود.

در حال حاضر تحقیقات برای توسعه اینگونه پوشش ها و همچنین بکارگیری نوع دیگری از پوشش های فلزی که بعنوان لایه bond coat بین فلز پایه و پوشش سرامیکی قرار می گیرند، درحال گسترش می باشد.

لایه bond coat معمولا یک پوشش فلزی است که چسبندگی پوشش سرامیکی را به فلز پایه افزایش می دهد. درحال حاضر برروی سوپر آلیاژها ابتدا یک لایه از پوشش فلزی bond coat به ضخامت 80-150μm داده شده است و بر روی آن پوشش سد حرارتی با ضخامتی در حدود 300μm تا 2 mmبکار گرفته می شود.

برنامه (Industrrial Power Generation) IPG یک همکاری مشترک از سازندگان توربین گاز، دانشگاهها، شرکتهای گاز طبیعی، تولید کنندگان انرژی الکتریکی، آزمایشگاههای ملی و استفاده کنندگان صنعتی می باشد. همکاری فوق که شامل طیف وسیعی از مشارکت کنندگان مختلف است منابع و امکانات فنی- اقتصادی- تحقیقاتی مناسبی را برای ایجاد یک تحول اساسی در فن آوری توربین گاز فراهم می آورد. یکی از قدمهای اولیه این برنامه تولید پوشش سد حرارتی TBC برای توربینهای گاز بوده است.

به همین خاطر امروزه به تکنولوژی توربینهای گازی تکنولوژی مادر گفته می شود و کشوری که بتواند توربینهای گازی را طراحی کند و بسازد هر چیز دیگری را هم می تواند تولید کند.

اجزای توربینهای گازی

به طور کلی کلیه توربینهای گازی از سه قسمت تشکیل می شوند:

.1.کمپرسور 2.محفظه احتراق 3.توربین

که بنا به کاربرد قسمتهای دیگری نیز برای افزایش راندمان و کارایی به آنها اضافه می شود . به عنوان مثال در برخی از موتورهای هواپیماها قبل از کمپرسور از دیفیوزر و بعد از توربین از نازل استفاده می شود . که دراین رابطه بعدها مفصلاً بحث خواهد گردید .

منحنی تنش و کرنش

منحنی تنش و کرنش

منحنی تنش-کرنش (به انگلیسی: Stress–strain curve) یکی از روشهای نمایش گرافیکی ارتباط تنش با کرنش است که از بارگذاری اجسام و اندازهگیری تغییر شکل حاصل در آزمون کشش بدست میآید. شکل این منحنی از مادهای به مادهی دیگر متفاوت است.

رفتار مواد مختلف

بر اساس شکل نمودار تنش-کرنش مهندسی، رفتار مواد را به ۵ دسته مختلف تقسیم میکنند:

رفتار الاستیک: نوع I

رفتار نوع I نشانگر رفتار کاملاً کشسان است. در این حالت ماده هیچگونه تغییر شکل پلاستیکی از خود نشان نمیدهد و کاملاً از قانون هوک تبعیت میکند.

در هنگام باربرداری نیز این مواد کاملاً به حالت اولیهی خود باز میگردند. این مواد بدون تغییرشکل پلاستیک، بصورت ترد میشکند. شیشهها، سنگها، اکثر سرامیکها و پلیمرهای دارای پیوند عرضی زیاد رفتاری شبیه این نمودار دارند.

رفتار الاستیک-پلاستیک یکنواخت: نوع II

وقتی مادهای امکان تغییر شکل پلاستیک داشتهباشد، منحنی تنش-کرنش مهندسی آن به صورت روبرو خواهد بود. از آنجایی که این مواد نقطهی تسلیم مشخصی ندارند، از کرنش قرارداد تسلیم برای تعیین نقطهی تسلیم در آنها استفاده میشود. حد تسلیم تنشی در نظر گرفته میشود که کرنش مومسانی برابر با کرنش قرارداد تسلیم ایجاد کند.

نمودار تنش-کرنش مهندسی آلومینیوم

۱-استحکام نهایی

۲-استحکام تسلیم

۳-حد تناسب

۴-شکست

۵-کرنش قرارداد تسلیم

قسمتی از منحنی تنش حقیقی-کرنش حقیقی این مواد را میتوان را رابطهی زیر مرسوم به رابطهی هولمن توصیف کرد:

که در آن σ تنش حقیقی، کرنش مومسان حقیقی، n توان کارسختی و K ثابت ماده است.

رفتار الاستیک-پلاستیک غیریکنواخت: نوع III

برخی از مواد نمودار تنش-کرنش دندانهدار دارند. این نوع نمودار نشاندهندهٔ تغییرات ساختاری ناهمگن در ماده است. ایجاد دوقلویی یا اثر پورتوین-لوشاتلیه ناشی از اتمهای محلول یا برهمکنش تهیجاییها با نابجاییها میتواند باعث به وجود آمدن این نوع رفتار در مواد شود.

فولادها بطور معمول تا نقطهی تسلیم رفتار خطی از خود نشان میدهند. این ناحیه از نمودار، ناحیهی تغییرشکل الاستیک نامیده میشود. پس از تسلیم (تسلیم بالایی) تنش تا میزان تسلیم پایینی کاهش مییابد که به دلیل آزاد شدن قفلهای لومر-کاترل و تشکیل نوارهای لودر است. سپس بعد از مقداری تغییر شکل در تنش ثابت به دلیل کار سختی دوباره تنش تا استحکام نهایی افزایش مییابد. پس از استحکام نهایی به علت گردنی شدن سطح مقطع نمونه کاهش یافته و تنش مهندسی کاهش مییابد. این فرآیند تا نقطهی شکست ادامه پیدا میکند.

منحنی تنش-کرنش مهندسی یک فولاد سازهای معمولی

۱-استحکام نهایی

۲-استحکام تسلیم

۳-شکست

۴-ناحیه کار سختی

رفتار الاستیک-پلاستیک غیریکنواخت، پلاستیک یکنواخت: نوع V

برخی از پلیمرهای بلورین هنگام تغییر شکل پلاستیک از خود چنین رفتاری نشان میدهند. در این حالت پس از تسلیم بالایی و افت نیرو، کشش سرد آغاز میشود که مانند نقطهٔ تسلیم پایینی در رفتار نوع IV است ولی این ناحیه وسیعتر بوده و در آن واحدهای ساختاری پلیمرها در برابر نیرو جهتگیری میکنند این فرآیند باعث افزایش استحکام پلیمر در برابر نیرو میشود

اسپارک ۲

یک نمونه ماشین اسپارک اوروژن در شکل زیر نمایش داده شده است.

قطعه کار که معمولا همان اینسرت قالب است، روی یک صفحه در محلول دی الکتریک غوطه ور است (معمولا نفت). مخزن روی پایه ماشین نصب شده است. الکترود که کاملا متناسب با حفره است (مشابه هاب) روی گلویی ماشین نصب شده و گلویی نیز به یک سیستم پینیون چرخ شانه متصل است. یک سر و موتور شانه را توسط یک پینیون تحریک می کند. بنابراین ابزار نسبت به قطعه کار حرکت عمودی می کند. قطعه کار و ابزار هر دو به یک منبع الکتریکی متصل هستند. الکترود قطب منفی و قطعه کار قطب مثبت است.

خوردگی نه تنها در قطعه کار بلکه در الکترود هم به وجود می آید. این بدان معنی است که برای عمق های زیاد چندین الکترود مورد نیاز است. معمولا الکترودهای اول و دوم و سوم عملیات خشن کاری را انجام می دهند. آخرین الکترود ترجیحا برای عملیات نهایی استفاده می شود. شکل آخر را الکترود نهایی در حداکثر عمق به وجود می آورد. مایع دی الکتریک به صورت پیوسته چرخش داده می شود. مایع که آلوده به ذرات خورده شده است به تانک اصلی برگشته و از بین فیلـترها گذشته و سپس توسط یک شیلنگ به تانک پمپ می شود

اسپارک ۱

اسپارک یا(Electro discharge machining (E.D.M یک روش ماشین کاری غیر سنتی است که در ان فلز توسط جرقه های الکتریکی از سطح کنده میشود . جرقه ها بین الکترود( که معمولا مسی یا گرافیتی است ) و قطعه کار که فاصله کم و کنترل شده ای با هم دارند ایجاد میشوند . الکترود به فرم مورد نظر ساخته میشود و با پیشروی ان در قطعه کار در نهایت حفره ای ایجاد میشود . هیچ تماس مستقیمی بین الکترود و قطعه کار وجود ندارد . یک مایع دی الکتریک ,غالبا از مواد نفتی سبک فاصله بین الکترود و قطعه کار را پر کرده و محیط مناسبی برای تولید جرقه ها ایجاد میکند . هم الکترود و هم قطعه کار الزاما باید هادی الکتریسیته باشند

مزایای ماشین کاری به روش اسپارک عبارت است از :

- چون تماس بین قطعه کار و الکترود وجود ندارد ایجاد دیواره های نازک و اشکال ظریف امکان پذیر است .

- عموماً می توان قطعات با شکل پیچیده را ماشین کاری کرد .

- نرخ ماشین کاری وابسته به سختی قطعه کار نبوده و متناسب با نقطعه ذوب قطعه کار است . بنابراین موادی که قابلیت ماشین کاری کمی دارند مثل کاربیت های سمانته و فولادهای ابزاری ابکاری شده را میتوان ماشین کاری کرد .

- ماشین کاری بدون پلیسه است .

غالباً برای ساخت انواع قالب ها از اسپارک استفاده می شود . قالب های تزریق پلاستیک , قالبهای اکسترود , آهنگری و دایکاست فقط موارد محدودی از انواع قالبهای ساخته شده با این روش هستند . ضمنا از این روش مستقیماً در خط تولید استفاده می شود .

روش کار :

گرچه برخی از دستگاههای اسپارک قادرند در چند محور حرکت کنند ولی غالب این دستگاهها دارای یک کلگی هستند که الکترود به آن وصل شده است و با یک سیستم سرو کنترل فقط در جهت عمودی حرکت می کنند.

علامت پلاریته منفی حاکی از ان است که قطب منفی منبع تغذیه به الکترود وصل شده است .

اگر کلگی بدون کنترل به سمت پایین حرکت کند با قطعه کار برخورد کرده و بین آن وقطعه کار اتصال کوتاه ایجاد میشود . سرو سیستم کنترل حرکت کلگی مانع این امر شده و با مقایسه ولتاژ بین الکترود و قطعه کار با یک ولتاژ مرجع مانع نزدیکی بیش از حد این دو و ایجاد اتصال کوتاه میشود . اگر ولتاژ بین الکترود وقطعه کار بیش از ولتاژ مرجع باشد کلگی به سمت پایین میرود و اگر کمتر شود برمی گردد . محرک کلگی یک جک هیدرولیکی یا یک سرو موتور است . در حین اسپارک و با خورده شدن قطعه کار فاصله بین آن و الکترود زیاد می شود و بنابراین ولتاژ بین آنها افزایش می یابد . سیستم کنترل کلگی را آن قدر پایین می آورد تا این ولتاژ مساوی ولتاژ مرجع شود . بدین ترتیب در تمام طول ماشین کاری فاصله هوایی بین الکترود و سطح ماشین کاری شده قطعه کار ثابت باقی می ماند . وقتی الکترود تا عمق از پیش تنظیم شده در قطعه کار فرو رفت استپ دستگاه عمل کرده و کلگی را بیرون می کشد .

مکانیزم کنده شـــــــــــــــدن فـــــــلز:

پالس های مربعی شکل DC توسط یک جریان مستقیم به دو سر قطعه کار و الکترود اعمال میشوند . در حالت ایده آل هر پالس یک جرقه تولید میکند . جرقه در محلی که مقاومت الکتریکی کمتر است تولید می شود . بر اثر جرقه ها کل سطح تقابل قطعه کار و الکترود خورده می شود . اساس تکنولوژی منابع تغذیه ماشین های اسپارک تولید امواج مربعی نسبت به زمان است . متغیرها , زمان قطع و وصل پالس و ماکزیمم جریان می باشد .

البته آنچه در عمل اتفاق می افتد پیچیده تر است . وقتی که الکترود از قطعه کار فاصله دارد ولتاژ برابر ولتاژ مدار باز , یعنی در حدود 100 ولت است . با نزدیک شدن الکترود به قطعه کار در محلی که کمترین فاصله وجود دارد دی الکتریک شروع به یونیزه شدن میکند . در نتیجه جریان ایجاد شده و افزایش می یابد و ولتاژ تا حدود 35 ولت کاهش می یابد . بدین ترتیب یک جرقه زده می شود . فـــــاصله الکترود و قطعه کار در محلی که جرقه زده میشود بین 01/0 تا 04/0 میلی متر است . با هر جرقه ای حفره کوچکی (هم در سطح الکترود و قطعه کار) از طریق ذوب و تبخیر مواد ایجاد می شود . زمان وصل پالس را می توان به زمان یونیزه شدن , زمان جرقه و زمان دی یونیزه شدن تقسیم کرد . زمان قطع پالس به ذرات اجازه می دهد توسط جریان دی الکتریک شسته شده و دور شوند و سیال یونیزه شده با سیال تازه جایگزین شود .

زمان قطع پالس باید از زمان دی یونیزه شدن بزرگتر باشد تا مانع تداوم جرقه در یک نقطه شود وضعیتی که به آرگ DC (چسبیدن الترود) گفته می شود .

منبـــــــــــــــــــع تغذیه :

منابع تغذیه دستگاههای اسپارک از انواع خازنی-مقاومتی( RC ) و انواع لامپ های خلا به انواع ترانزیستوری که درحال حاضر از آنها استفاده می شود تکامل یافته اند . از منابع RC هنوز هم برای سوراخ کاری سوراخ های قطر پایین استفاده می شود . تمایل به استفاده از ترانزیستورهای MOSFET به دلیل توانایی سویچینگ سریع این نوع ترانزیستورها در قدرت های بالا گسترش می یابد . در منابع تغذیه پیشرفته امکان تنظیم مستقل زمان قطع و وصل پالس ها وجود دارد . محدوده این زمان ها عموما بین 2تا1000 میکرو ثانیه است . کل انرژی هر جرقه مجزا متناسب با حجم مکعب مستطیلی است که اضلاع آن زمان , جریان و ولتاژ است . البته منظور از زمان , زمان موثر یعنی زمان بعد از یونیزاسیون است . قطر حفره ایجاد شده تقریبا متناسب با جریان اعمال شده و عمق آن تقریبا متناسب با زمان وصل پالس است . نرخ ماشین کاری در یک منبع تغذیه 125 آمپری از تقریبا صفر در پرداخت تا حداکثر 410 میلیمتر مکعب بر دقیقه تغییر می کند . یک منبع تغذیه 400 آمپری می تواند تا 4350 میلی متر مکعب بر دقیقه ماشین کاری کند . باید توجه داشت که افزایش نرخ ماشین کاری ( با افزایش جریان ) خطی نیست . در یک منبع تغذیه استاندارد در آن واحد فقط یک جرقه ایجاد می شود . بنابراین افزایش تعداد الکترود ها باعث افزایش راندمان نمی شود . اصطلاح چند راهه است . چنین منبعی در واقع ترکیبی از چند منبع جریان کم در یک دستگاه است که امکان چندین جرقه همزمان در الکترودها را فراهم می کند ( در هر الکترود در آن واحد فقط یک جرقه ) .

با گسترش استفاده از منابع تغذیه solid state کاربرد پلاریته مثبت ( اتصال قطب مثبت منبع تغذیه به الکترود ) بیش از گذشته عمومیت یافته است . در بعضی از منابع تغذیه در فواصل معینی یک پالس معکوس ایجاد می شود تا حتی الامکان مانع چسبیدن الکترود و قطعه کار ( آرک DC ) شود مثلا به ازای هر 15 پالس معمولی یک پالس معکوس ایجاد می شود . منابع تغذیه بر حسب ظرفیت جریان از 10 تا 1000 آمپر طبقه بندی می شوند .

بافت سطح :

سطح اسپارک شده خصوصیات منحصر به فردی دارد و از حفره های زیادی که اندازه یکسانی دارند تشکیل می شود . بر خلاف سطوح حاصل از ماشین کاری سنتی جهت ماشین کاری , اثری بر جای نمی گذارد . چون اندازه حفره ها بستگی به انرژی هر جرقه دارد و انرژی هر جرقه در محدوده وسیعی قابل تغییر است بنابراین پرداخت سطح حاصل از اسپارک در محدوده ra=0/2,12/5 μm تغییر میکند .

اثرات متالوژیکی و شیمیایی :

سطح اسپارک شده به دلیل سرد بودن قطعه کار و وجود دی الکتریک کوئینج می شود . ضخامت لایه متأثر از اسپارک نسبتاً نازک است . ( در خشن کاری 13/0 و در پرداخت 01/0 میلی متر )

کیفیت سطح :

درجه مطلوب بودن سطح حاصل از اسپارک همواره عامل نگرانی بوده است . هر دو لایه حرارت دیده و ذوب شده تحت تنش کششی هستند . در لایه ذوب شده ممکن است ترک های مویی ظاهر شود و شروعی بر آسیب کلی قطعه کار باشند . سئوالی که باید جواب داد این است که آیا امکان انتشار ترک سطحی در کل حجم قطعه کار وجود دارد . و اگر لازم است آیا لایه برداشته شود چطور می توان این کار را انجام داد .

شات بلاست مقدار کمی از لایه ذوب شده را برداشته و استحکام خستگی را افزایش می دهد .

برای بهبود کل استحکام خستگی قطعه , هر دو لایه حرارت دیده و ذوب شده باید برداشته شوند . عام ترین روش انجام این کار پولیش و روش الکترومکانیکی است .

الکترودها :

قیمت الکترود معمولا عمده ترین بخش از کل هزینه ماشین کاری به روش EDM است .

برای انتخاب بهترین جنس الکترود و شرایط ماشین کاری , لازم است قیمت مواد , قیمت ساخت , مقدار سایش و هزینه تعمیر و اصلاح الکترود به دقت محاسبه شود .

سایش :

نقطه ذوب بیش ترین نقش را در تعیین مقدار سایش دارد نرخ سایش الکترود بر حسب سایش انتهایی , سایش لبه ها و سایش گوشه ها بیان می شود .

مواد :

مواد الکترودها عمدتا از :

- گرافیت

- مس

- آلیاژ مس تنگستن و نقره تنگستن

- مس گرافیت

- برنج

- فولاد

- تنگستن

ساخت الکترودها :

الکترودها عمدتاً با روش تراش , فرز , وایرکات و دیگر ماشین ابزار و استفاده گسترده گرافیت در ساخت الکترود سهولت ماشین کاری آن است . طراحی سیستم های ابزار بر اساس این فرض است که الکترود بدون جدا شدن از هلدر آن ماشین کاری شود .

اتصال و تنظیم الکترود :

الکترود باید طوری ساخته شده باشد که بتوان الکترود های با دنباله استاندارد را به آن وصل کرد . در جریان تعمیر یا ساخت الکترود نیز همین پایه و دنباله باید مبنای ماشین کاری و ساخت الکترود باشد . در صورت باز کردن الکترود از جای خود یا تغییر موقعیت آن مثلا برای تست ابعادی باید بتوان آن را دقیقاً به وضعیت اولیه برگرداند .

سیال دی الکتریک :

مایع دی الکتریک هادی جرقه است و تحت ولتاژ اعمال شده باید یونیزه شود الکترود و قطعه کار توسط آن خنک می شوند , ذرات ریز حاصل از اسپارک را شسته و با خود می برد . دی الکتریک خوب باید ویسکوزیته پایین , نقطعه اشتعال بالا و قیمت کم داشته باشد .

اسپارک عمودی CNC :

اسپارک های cnc سه محوره و حتی شش محوره ساخته شده که مثل فرز cnc با الکترود کروی کوچکی می تواند انواع سطوح پیچیده را ماشین کاری کنند .

مزایای اسپارک های CNC :

- تعیین موقعیت الکترودها نسبت به نقاط مرجع .

- ایجاد چند حفره در قطعه کار با پارامترها های اسپارک یکسان .

- تعدیل و اصلاح سایش الکترود با تنظیم تماس آن روی سطوح مرجع .

- کنترل قطعه کار بدون باز کردن آن با نصب پروب هایی در نشیمن گاه الکترود .

- امکان تنظیم سریع دستگاه برای قطعه کار و الکترود خاصی بر اساس نرخ ماشین کاری یا درجه پرداخت سطح .

- امکان ذخیره سازی و استفاده مجدد از اطلاعات مربوط به مقدار افست الکترود در مواردی که محور الکترود منطبق بر محور نصب الکترود نیست خطای چرخش الکترود را نیز می توان اصلاح کرد .

- وجود چند سیستم مختصات برای قطعاتی با موقعیت های خطی و دورانی مختلف .

- امکان ایجاد افست های کوچک و بزرگ با الکترودهای شبیه فرز برای خشن کاری و پرداخت

تست ذرات مغناطیسی (MT)

از این روش می توان برای یافتن عیوب سطحی و یا نزدیک به سطح در قطعات فرومغناطیسی استفاده نمود. در این تکنیک تمام یا بخشی از قطعه مغناطیس شده و فلوی مغناطیسی از داخل قطعه عبور داده می شود. هر گاه عیبی در سطح یا نزدیکی سطح قطعه وجود داشته باشد باعث نشت فلوی مغناطیسی در قطعه می گردد و نتیجتا باعث به وجود آمدن دو قطب S,N می گردد. که با پاشیدن ذرات ریز فرومغناطیسی مانند اکسید آهن آغشته به مواد فلروسنت بر روی سطح قطعه می توان ترک را زیر نور ماوراء بنفش مشاهده نمود. d = چگالی بر حسب گرم بر سنتیمتر مکعب

مغناطیس کردن به وسیله کابل (MAGNETIZATION by cable):

گاهی اوقات ابعاد قطعات به اندازه ای بزرگ است که امکان استفاده از کویل امکان پذیر نیست. وقتی این مسئله اتفاق می افتد یک سیم مسی عایق شده ( روپوش دار) را میتوان برای ایجاد میدان مغناطیسی در ماده استفاده کرد. در این روش سیم (کابل) را به دور قطعه می چرخانیم ( شبیه کویل ) تا یک میدان طولی در قطعه ایجاد شود.

استفاده از روش پراد (Use of prode method):

پراد وسیله ای است که با استفاده از عبور جریان از میله های مسی موجب ایجاد یک میدان مغناطیسی موضعی می شود . ( (Local magnetize

بطور کلی با روش پراد بیشترین قدرت آشکارسازی برای عیوب موازی خط جوش وجود دارد.

روش یوک (Yoke):

یوک قطعه ای است فلزی و U شکل با یک سیم پیچ پیچیده شده دور آن که جریان را از خود عبور می دهد. هنگامی که کویل حامل جریان شود در امتداد قطعه یوک ، یک میدان مغناطیسی طولی در قطعه تست ایجاد می شود. در میدان مغناطیسی ایجاد شده توسط یوک میدان مغناطیسی خارجی می تواند ذرات آهن را به شدت جذب کند و جهت بررسی عیوب سطحی به کار می رود. اگر ذرات آهن در میدان میان دو قطب یوک اعمال شود. علائم عیوب سطحی را به آسانی می توان مشاهده نمود.

جریان متناوب یکی از مناسبترین جریانهای الکتریکی است که موارد مصرف روزمره دارد به همین دلیل از آن استفاده زیادی به منظور منبعی برای تست ذرات مغناطیسی می باشد.

ذرات (Particles ):

ذرات مورد استفاده در تست MT از موادی که به دقت از لحاظ مغناطیس شوندگی ، شکل و قابلیت نفوذپذیری انتخاب شده اند می باشند. این ذرات، مغناطیس باقی مانده را در خود نگه نمی دارند. این ذرات از براده های تراش کاری هم کوچکترند و در حقیقت این ذرات شبیه پودر می باشند . ذرات بر مبنای روشهای استفاده آنها به دو گروه خشک و تر طبقه بندی می شوند.

ذرات مغناطیسی توسط نشت میدان مغناطیسی جذب می شوند و تجمع ذرات در محل عیب و نشت میدان می توان موجب آشکار شدن علائم عیب شود .

در روش فلروسنت از لامپ UV ( ماوراء بنفش ) که دارای نور مرئی می باشند و به آن نور سیاه نیزگفته می شود استفاده می گردد. پس عملیات تست به وسیله روش فلروسنت در نور مرئی انجام پذیر نیست.

ذرات مغناطیسی باید دارای قابلیت نفوذپذیری زیاد باشند تا اطمینان از این که جذب این ذرات توسط میدانهای ضعیف هم صورت می گیرد حاصل شود و همچنین باید این ذرات قابلیت نگهداری کم داشته باشند تا مغناطیس باقیمانده در آن کم باشد و این مواد باید بلافاصله بعد از قطع میدان برطرف شوند البته اگر جذب نشتی میدان نشوند.

تست ذرات مغناطیسی شامل هفت مرحله اصلی می باشد که این مراحل به ترتیب شامل :

1- آماده سازی سطح قطعه

2- برقرار کردن یک میدان دایروی در قطعه

3- بازرسی برای علائم عیوب طولی

4- برقرار کردن یک میدان طولی در قطعه

5- بازرسی برای علائم حاصل از عیوب عرضی

6- مغناطیس زدایی

7- تمیز کردن کامل سطح قطعه از مواد تست

کاربرد : در صنایع لوله سازی ، خودرو ، فورجینگ ، هوافضا ، کشتی سازی ، بازرسی فنی و غیره و ...

تست مایع نافذ(PT ):

تست مایع نافذ ، یکی از روشهای آزمایش غیر مخرب است که موجب آشکارسازی عیوب سطحی می شود و لذا تست مایع نافذ روشی است که در جهت پیدا کردن ناپیوستگی های سطحی به کار برده می شود. عموما همه مواد ( به جز مواد با سطح متخلخل ) را می توان به وسیله این روش و به طور معمول تست نمود.

بطور خلاصه ، روش انجام این تست به صورت ذیل است :

ابتدا مایع نافذ بر روی سطح قطعه اعمال می شود. سپس بعد از گذشت مدت زمان معینی ، مایع نافذ اعمال شده از سطح پاک می شود و ماده ظاهر کننده بر روی سطح اعمال می شود. بعد از مدت زمان معین ، مایع نافذ نفوذ کرده در ناپیوستگی های سطحی بیرون کشیده شده و علائم کاملا مشخص را در روی سطح آشکار می کند.

با استفاده از این روش می توان عیوبی از قبیل ترکها ، حفرات گازی و درزهای به سطح رسیده را آشکار نمود.

حال به طور خلاصه مراحل تست مایع نافذ را بررسی می کنیم :

1- آماده سازی سطح

سطح تست را باید کاملا تمیز نمود و هر گونه عوامل مزاحم و زائد از قبیل آلودگیها ، چربیها، گریس و روغن ، جرقه جوش ، پوسته اکسیدی و ... را باید از سطح پاک کرد که این کار را می توان با کهنه آغشته به مواد پاک کننده و یا در صورت نیاز به وسیله برس سیمی یا سنگ جت و یا سندبلاس انجام داد.

2- اعمال مایع نافذ

بعد از مرحله تمیزکاری سطحی ، باید مایع نافذ را برروی سطح اعمال نمود که این عمل را با توجه به امکانات و یا شرایط قطعه می توان بوسیله اسپری کردن ، غوطه وری قطعه در مخزن نافذ و یا به وسیله فرچه رنگ انجام داد.

3 – پاک کردن نافذ اضافی

بعد از گذشتن زمان معین ( معمولا بین 5 تا 30 دقیقه ) که بستگی به شرایط سطحی و حساسیت قطعه دارد ، باید سطح را از مایع نافذ اضافی پاک کرد که این عمل را عموما با پارچه آغشته به محلول پاک کننده که توسط شرکت سازنده نافذ توصیه می شود و یا آغشته به آب ( برای نافذ پاک شونده با آب ) باید به دقت انجام داد ولی باید توجه کرد که از اعمال محلول پاک کننده به طورمستقیم بر روی سطح تست خودداری شود چون احتمال خروج مایع نافذ از درزها و ناپیوستگی های سطحی وجود دارد. و در این صورت آشکارسازی عیب مختل می شود. رنگ یک ماده نافذ عموما قرمز است.

4 - اعمال ماده ظاهر کننده بر روی سطح

این ماده عموما از ذرات شبیه گچ به طور خشک و یا محلول در این ماده نفتی تشکیل شده و طبق خاصیت اسمز ( موئینگی ) موجود بیرون کشیدن مایعات نافذ از درزها و ناپیوستگیها می شود. ( رنگ این ماده عموما سفید است ) و لذا علائم حاصل از عیوب ( رنگ قرمز ) در این زمینه سفید ( ماده ظاهر کننده ) آشکار می شود و با وضوح خوبی قابل روئیت می شود.

5 – بازرسی

باید توجه داشت که عملیات بازرسی را بعد از گذشت زمان معین ( معمولا 15 تا 30 دقیقه ) انجام داد تا از خروج مایع نافذ از درزها توسط ظاهرکننده اطمینان حاصل شود.

کاربرد : در صنایع لوله سازی ، خودرو، کشتی سازی وبازرسی فنی و .....

تست التراسونیک ( UT ):

در این روش امواج مافوق صوت با فرکانسهای بالا به درون قطعه فرستاده می شوند. این امواج در مواد ( قطعات ) با دانه بندی ریز می توانند مسافت زیادی را طی کنند. فرکانس مورد استفاده بین 0.1 تا 25 مگا هرتز می باشد. سرعت صوت در جامدات معمولا بین 1000 تا 6000 متر بر ثانیه می باشد. به این ترتیب طول موج صوت مورد استفاده می تواند بین 0.1 تا 10 میلی متر باشد. تکنیک کار معمولا بدین صورت است که با قرار دادن پراب بر روی قطعه کا ر امواج صوتی به درون آن فرستاده می شود که در صورت وجود عیب در داخل قطعه ( به علت تغییر امپدانس ) موجب انعکاس بخشی کل امواج می گردد. پالس فرستاده شده انعکاسات بر روی صفحه CRT نمایش داده می شود و با کالیبره نمودن صفحه CRTبر حسب یک پالس مرجع که معمولا انعکاس از دیوار پشت قطعه و یا سطح منعکس کننده می باشد می توان فاصله عیب از سطح قطعه را مشخص نمود. در این روش که به روش A اسکن موسوم است اطلاعات دریافتی به صورت پالس می باشد که از روی محل پالس روی صفحه نمایشگر و ارتفاع و شکل آن پالس می توان به موقعیت ، اندازه و ماهیت عیب پی برد البته با تکنیکهای دیگر که به B,C اسکن موسوم است می توان اطلاعات دو بعدی و تصویر از سطح مقطع را به دست آورد که اغلب در تستهای دقیق و پیچیده مورد استفاده قرار می گیرد .

کاربرد : در صنایع لوله سازی ، هوافضا ، کشتی سازی و غیره .........

ضخامت سنجها:

جریان گردابی (EDDY CURRENT):تکنیک جریان گردابی برای اندازه گیری غیرمخرب ضخامت پوششهای غیرهادی بر روی پایه های فلزات غیرآهنی استفاده می شود . یک کویل جریان متناوبی با فرکانس بالا را هدایت می کند که جهت ایجاد یک رشته (Field) مغناطیسی متناوب بر روی سطح پراب استفاده می شود .

زمانی که پراب به سطح هادی نزدیک می شود رشته های مغناطیسی متناوب ، جریان گردابی را در سطح ایجاد می کنند. خصوصیات فلز پایه و فاصله پراب از پایه ( ضخامت پوشش ) بر روی میزان جریان گردابی ایجاد شده تاثیر گذار می باشد. جریان گردابی ایجاد شده یک رشته جریان الکترومغناطیس معکوس خودش را ایجاد می کند که می تواند توسط همان کویل اولیه یا یک کویل ثانویه حس شود. این دستگاه قادر به ذخیره نتایج اندازه گیری شده یا انجام دقیق آنالیز اطلاعات و خروجی جهت اتصال به پرینتر و کامپیوتر میباشد.

این قسمت به عواملی همچون صافی سطح، انحنا، ضخامت پایه و نوع فلز پایه و فاصله تا لبه قطعه حساس می باشد. التراسونیک (ULTRASONIC) :ضخامت سنج التراسونیک جهت اندازه گیری ضخامت پوشش بر روی پایه های غیر فلزی بدون تخریب پوشش استفاده می شود. پراب دستگاه شامل یک ایجاد کننده امواج التراسونیک (Transducer) میباشد که یک پالسی را در سرتاسر پوشش می فرستد. پالس فرستاده شده از پایه به طرف Transducer منعکس می شود و به یک سیگنال الکتریکی با فرکانس بالا تبدیل می شود. موج پژواک داده شده جهت تعیین ضخامت پوشش اندازه گیری و آنالیز میشود.

در این روش میزان ضخامت پوشش از رابطه زیر به دست می آید :

d= vt/2

d : فاصله سطح تا قسمت جدایش ( ضخامت پوشش )

V : سرعت امواج صوت در ماده

T : زمانی که این مسافت طی شده است .

میکرومتر (MICROMETER):در بعضی اوقات از میکرومتر جهت چک کردن ضخامت پوشش استفاده می شود. مزیت این روش این است که امکان اندازه گیری هر نوع پوششی را بر روی هر پایه ای فراهم می کند. اما محدودیت این این روش این است که برای اندازه گیری لازم است به سطح پایه بدون پوشش دسترسی داشت. به همین دلیل جهت اندازه گیری پوششهایی با ضخامت کم مناسب نمی باشند. در این روش دو بار باید اندازه گیری انجام شود ، یک بار با پوشش ودیگر بار بدون پوشش . اختلاف بین این دو ، ضخامت پوشش را به ما می دهد. تستهای مخرب (DESTRUCTIVE TESTS )یکی از تکنیکهای روش مخرب ، برش قسمت پوشش و اندازه گیری ضخامت پوشش با مشاهده قسمت برش به صورت میکروسکوپی می باشد. تکنیک دیگر استفاده از میکروسکوپ درجه بندی شده می باشد. در این روش از یک ابزار برشی مخصوص جهت ایجاد حفره کوچک و دقیق v شکل در سرتاسر پوشش و داخل پایه استفاده می شود. در حالی که فهم این روش آسان به نظر می رسد ، امکان اندازه گیری غلط وجود دارد. این روش نیاز دارد تا مهارت کافی پیدا کرده و بتوانیم نتایج را تفسیر کنیم. تنظیم کردن لبه بیرونی و مرز فصل مشترک ممکن است خطاهایی را ایجاد.

گراویمتریک (GRAVIMETRIC):در این روش با اندازه گیری جرم پوشش و منطقه پوشش می توان ضخامت پوشش را اندازه گیری کرد. ساده ترین راه این است که قسمت مورد نظر را قبل و بعد از ایجاد پوشش وزن کنیم . زمانی که میزان جرم و منطقه تست تعیین شد ، ضخامت از رابطه زیر به دست می آید:

T = 10m/Ad T = ضخامت بر حسب میکرومتر

M = جرم توده بر حسب میلی گرم

A = منطقه تست بر حسب سانتی متر مربع

آئین نامه ایمنی جوشکاری و برشکاری گرم

هدف و دامنه شمول:

هدف از تدوین این آئین نامه ایمن سازی محیط کار و محافظت از نیروی انسانی و منابع مادی و پیشگیری از حوادث و بیماریهای ناشی از کار در کلیه کارگاههائی که عملیات جوشکاری و برشکاری گرم و فرایندهای مرتبط با آن انجام م یگیرد، می باشد. مقررات این آئین نامه به استناد ماده 85 قانون کار جمهوری اسلامی ایران تدوین گردیده است.

فصل اول تعاریف

جوشکاری فلزات: عملیاتی است که بوسیلة عواملی مانند حرارت، فشار و جریان الکتریسیته سبب ایجاد پیوستگی درفلز و یا فلزات مورد اتصال می گردد. قوس الکتریکی: با نزدیک کردن دو قطب مثبت و منفی جریان برق، در لحظة کوتاهی قبل از برخورد، جرقه ای بوجود م یآید که شعلة حاصل از آن جرقة کوتاه را قوس الکتریکی م ینامند. جوشکاری با قوس الکتریکی: جوشکاری است که با کمک گرمای ناشی از قوس الکتریکی باعث ذوب و درهم پیوستن و آمیخت هشدن قطعات فلزی می گردد. جوشکاری مقاومتی: جوشکاری با فشار است که در آن گرمای لازم برای جوشکاری، توسط مقاومت ناشی از عبور جریان الکتریکی از منطقة جوش بین دو فلز تأمین می گردد. جوشکاری گازی: جوشکاری است که در آن منبع حرارتی لازم جهت ذوب فلز (فلز پایه یا مفتول پرکننده) از گرمای ناشی از سوختن یک گاز در مجاورت گاز اکسیژن، تأمین م یگردد.

برشکاری گرم: این نوع برشکاری براساس بالا بردن دمای فلز تا حد مذاب با ایجاد شعله بوده و سپس توسط فشار گاز اکسیژن ماده مذاب را از محل خود خارج نموده تا ایجاد شیار برش صورت پذیرد.

فصل دوم مقررات عمومی

ماده 1 کلیه عملیات جوشکاری و برشکاری باید توسط افراد ماهر صورت پذیرد. ماده 2 کلیه دستگاه ها و تجهیزاتی که برای جوشکاری و برشکاری بکار برده می شوند، باید به طور مرتب و بر اساس دستورالعمل های کارخانه سازنده مورد بازدید، آزمایش و دقت سنجی قرار گرفته و در صورت وجود نقص و یا فرسودگی، تعمیر و یا از فرآیند کار خارج گردند.

ماده 3 وضعیت ایستائی دستگاه ها و تجهیزات جوشکاری و برشکاری بایستی به گونه ای باشد که از هرگونه حرکت اتفاقی جلوگیری به عمل آید. ماده 4 مجوز کتبی انجام عملیات جوشکاری و برشکاری باید توسط کارفرما یا نماینده وی صادر گردد.

ماده 5 مجوز انجام عملیات جوشکاری و برشکاری باید حداقل نوع فرایند، مخاطرات شغلی، اقدامات کنترلی و مدت زمان انجام کار را در برگیرد. ماده 6 کلیه دستگاه ها و تجهیزات جوشکاری و برشکاری باید بطور کام ً لا ایمن نصب و بهر هبرداری گردد.

ماده 7 کلیه دستگاه ها و تجهیزات جوشکاری و برشکاری باید در مکانی نگهداری و انبار شوند که از صدمات فیزیکی و شیمیایی محافظت گردد. ماده 8 روش انجام عملیات جوشکاری و برشکاری باید به گونه ای باشد که علاوه بر فرد جوشکار یا برشکار، خطری برای سایر کارگران و یا افراد متفرقه در بر نداشته باشد. ماده 9 دیوارها و سطوح جانبی محل جوشکاری باید به گونه ای باشد که بیشترین جذب تشعشعات مضر را داشته باشد.

???? صفحه 19 /?/ شماره ????? روزنامه رسمی ??

ماده 10 نصب پاراوان های غیرقابل اشتعال و متناسب با نوع کار در محل های جوشکاری و برشکاری برای حفاظت کارگران و افراد متفرقه الزامی است. ماده 11 ***** و پوشش بیرونی در محافظ های دستی، عینکهای جوشکاری و کلاه با شیلد (سپر) جوشکاری، باید در مقابل پاشش مواد جوشکاری، سایش و خردشدن موضعی، مقاوم بوده و از جنس شیشه یا پلاستیک شفاف نسوز باشد. ماده 12 کلاه ایمنی جوشکار یا برشکار باید مجهز به سپر جوشکاری باشد بگونه ای که در هنگام بالا زدن ***** جوشکاری چشم ها و صورت کارگران را در برابر پرتاب ذرات سرباره محافظت نماید. ماده 13 شماره تیرگی *****های مورد استفاده در انواع عملیات جوشکاری و برشکاری باید متناسب با نوع عملیات و استاندارد باشد. ماده 14 عینکها و ماسکهای جوشکاری (محافظ های دستی) باید به خوبی نگهدار یشده و همواره تمیز و بدون عیب باشد. ماده 15 در هنگام جوشکاری یا برشکاری که احتمال ریزش جرقه، سرباره یا مواد مذاب از بالا بر روی بدن وجود دارد، استفاده از پوش شهای نسوز الزامی است. ماده 16 اقدامات کنترلی باید به نحوی انجام گیرد تا از انتشار آلاینده های ناشی از عملیات جوشکاری به سایر قسمتهای کارگاه جلوگیری به عمل آید. ماده 17 انجام کلیة عملیات چربی زدایی یا تمیزکاری با هیدروکربن های کلردار در کارگاههای جوشکاری، برشکاری و فرآیندهای مرتبط ممنوع است. ماده 18 اگر قطعه کاری با استفاده از حلال های چربی زدایی شده باشد، باید پیش از شروع جوشکاری آن را کام ً لا از باقیماندة حلال پاک و خشک نمود.

ماده 19 جوشکاری و برشکاری در مکا نهایی که مواد یا گازهای قابل اشتعال یا انفجار وجود دارد، ممنوع است. ماده 20 کلیه قسمت هایی که در اثر جوشکاری یا برشکاری احتمال وقوع آتش سوزی در آن ها وجود دارد بایستی از مصالح نسوز ساخته شده و یا با استفاده از روش های مناسب از ایجاد حریق جلوگیری به عمل آید. ماده 21 هرگونه درز یا شکاف، حفره و پنجره های باز و یا شکسته در کف و دیوارههای محل جوشکاری یا برشکاری باید بطور مناسب پوشیده یا بست هگردند تا خطر ریزش یا پاشش ذرات ناشی از جوشکاری و برشکاری به طبقات زیرین و یا واحدهای مجاور از بین برود. ماده 22 قبل از شروع عملیات جوشکاری و برشکاری در فضاهای بسته و محدود باید از تهویة مناسب محیط کار اطمینان حاصل نمود. ماده 23 در هنگام جوشکاری و برشکاری که تأمین سیستم تهویه مناسب امکا نپذیر نمی باشد، استفاده از تجهیزات مستقل تنفسی الزامی است. ماده 24 سیلندرهای گاز و دستگاههای جوشکاری و برشکاری بایستی همواره خارج از فضاهای بسته و محدود مستقر گردد. ماده 25 لوله های مورد استفاده برای تهویة گازهای خروجی ناشی از جوشکاری و برشکاری در فضاهای بسته و محدود باید از مواد غیرقابل اشتعال ساخته شده باشد. ماده 26 جوشکاری و برشکاری مخازن سربسته و یا حاوی مواد قابل اشتعال و انفجار ممنوع است.

ماده 27 جوشکاری و برشکاری مخازنی که قب ً لا حاوی مواد قابل اشتعال و انفجار بوده و یا محتویات قبلی آن مشخص نمی باشد، بدون رعایت اصول ایمنی و استانداردهای مربوطه ممنوع است.

ماده 28 کلیة دستگاه ها و تجهیزات جوشکاری و برشکاری باید دارای لوح مشخصات فنی باشد.

ماده 29 در پایان هر شیفت کاری عملیات جوشکاری و برشکاری، باید اطراف محل کار بازرسی و فقط پس از اطمینان از عدم وجود جرقه، شعله و یا سرباره داغ محل کار را ترک نمود.

فصل سوم جوشکاری و برشکاری با گاز

ماده 30 تماس روغن، گریس و مواد قابل اشتعال و انفجار با کلیه دستگا هها و تجهیزات جوشکاری و برشکاری گازی ممنوع م یباشد. ماده 31 استفاده از گاز اکسیژن به عنوان جایگزین هوای فشرده ممنوع است. ماده 32 استفاده از شعله جهت انجام آزمایش نشتی گازها در سیلندرها و متعلقات آن ممنوع است. ماده 33 برای روشن نمودن مشعل جوشکاری و برشکاری باید از فندک مخصوص آن استفاده نمود. ماده 34 در پایان کار و مواقعی که عملیات جوشکاری و برشکاری انجام نمی گیرد باید دستگاه ها از منابع اصلی برق یا گاز جدا گردد. ماده 35 کلیه مح لهای اتصال از سیلندر گاز تا مشعل را باید قبل از روشن نمودن مشعل به رو شهای ایمن و توسط کارگران ماهر مورد آزمایش نشتی قرار داد. ماده 36 شیلنگ و اتصالات رابط باید استاندارد بوده و فاقد نشتی، پوسیدگی و یا هر نوع نقص دیگری باشد. ماده 37 اتصالات و مهره های اتصال باید قبل از استفاده مورد بررسی قرار گیرند و در صورت وجود هرگونه عیب یا نشتی، تعویض گردند. ماده 38 پرکردن سیلندرهای اکسیژن و انواع گازها باید توسط مراکز مجاز و معتبر صورت پذیرد. ماده 39 سیلندرهای اکسیژن و انواع گازها باید بصورت ادواری و براساس آئین نامه های حفاظتی و استانداردهای ملی توسط کارفرما مورد بازدید و آزمایش قرار گیرد. ماده 40 کارخانجات و تولید کنندگان سیلندرهای گاز و همچنین صنایع سیلندر پرکنی مکلف به درج نام شیمیایی و نام تجاری گاز بر روی بدنه سیلندر م یباشند، و استفاده از سیلندرهای گاز که نام شیمیائی و نام تجاری محتویات آن بر روی سیلندر درج نشده باشد، ممنوع است. ماده 41 استفاده از سیلندرهای گاز و مولدهای گاز استیلن که دارای آسی بدیدگی یا خوردگی بوده و یا در معرض آت شسوزی قرار داشته اند، ممنوع است. ماده 42 سیلندرهای گاز نباید در معرض صدمات فیزیکی، شیمیایی و تابش مستقیم نور خورشید و شرایط نامساعد جوی قرار گیرند.

ماده 43 سیلندرهای گاز باید بطور قائم و مطمئن در جای خود محکم گردند تا از افتادن احتمالی آنها جلوگیری شود. ماده 44 سیلندرهای گاز باید دور از مواد قابل اشتعال و انفجار نگهداری و استفاده گردد.

ماده 45 نگهداری سیلندر اکسیژن در مکان تولید گاز استیلن ممنوع م یباشد. ماده 46 استفاده از اتصالات غیر استاندارد، تبدیل ها، وسایل غیر ایمن و تنگ ها اکیدًا ممنوع است. ماده 47 جابجایی سیلندرهای گاز با اهرم کردن شیر یا سرپوش حفاظتی آن ممنوع م یباشد. ماده 48 سیلندر گاز پر یا خالی نباید بعنوان غلطک یا تکی هگاه استفاده گردد. ماده 49 سرپوش حفاظتی سیلندرهای گاز باید در جای خود به طور محکم قرار گیرد مگر در مواردی که سیلندر گاز در حال استفاده می باشد. ماده 50 به منظور جلوگیری از بروز صدمات فیزیکی در هنگام جابجائی انواع سیلندرهای گاز، استفاده از یک محفظه مناسب و ایمن الزامی است.

ماده 51 هنگامی که لازم است سیلندرها به همراه رگلاتورهای متصل به آن جابجا شوند، باید پس از بستن شیر و قراردادن بر روی وسیله ایمن نسبت به جابجایی آنها اقدام نمود. ماده 52 استفاده از سیلندر گاز بدون رگلاتور استاندارد ممنوع است. ماده 53 گرم کردن کپسول و شیر گاز مخزن استیلن توسط شعله ممنوع است و در صورت نیاز، این کار بایستی توسط آب گرم صورت گیرد. ماده 54 رنگ شیلن گها باید مطابق با استاندارد شماره 3792 و رنگ بدنه سیلندرهای گاز باید براساس استاندارد شماره 712 موسسه استاندارد و تحقیقات صنعتی ایران باشد. ماده 55 بهره برداری از سیلندرهای گاز فقط به صورت ایستاده مجاز است و به هیچ عنوان نباید در حالت افقی یا وارونه از گاز داخل آن برای عملیات جوشکاری و برشکاری استفاده نمود. ماده 56 قرار دادن اشیاء بر روی انواع سیلندرهای گاز ممنوع است. ماده 57 قبل از جدا کردن رگلاتور از سیلندر گاز، باید شیر سیلندر گاز به طور کامل بسته شود. ماده 58 سیلندرهای گاز باید دور از عملیات جوشکاری و برشکاری قرار گیرند تا شعله، سربارة داغ و جرقه به آ نها نرسد، در غیر ای نصورت می بایست از موانع ضد آتش استفاده نمود. ماده 59 استفاده از سیلندرهای گاز به عنوان بخشی از مدار الکتریکی جوشکاری قوس الکتریکی ممنوع است. ماده 60 در مکان هایی که گاز از طریق سیستم لوله کشی تأمین می گردد، جنس لوله ها و کلیة تجهیزات مرتبط باید متناسب با نوع گاز و ایمن باشد، استفاده از رنگ ها و علائم هشدار دهنده برای مشخص شدن نوع گاز لول هکشی ها الزامی است. ماده 61 سیلندرهای گاز پر و خالی و همچنین سیلندر انواع گازها باید جدا از یکدیگر و در محل ایمن نگهداری شوند.

1388 شماره 18703 /2/ صفحه 20 روزنامه رسمی 30

ماده 62 محل نگهداری و ذخیره سازی سیلندرهای گاز می بایست ضد آتش و مجهز به سیستم تهویه ایمن باشد. ماده 63 استفاده از اتصالات مسی در عملیات جوشکاری و برشکاری با گاز استیلن ممنوع است. ماده 64 هریک از لوله هایی که گاز را از مولد یا سیلندر به مشع لهای جوشکاری و برشکاری انتقال می دهد باید مجهز به شیر یکطرفة فشاری باشد.

فصل چهارم عملیات جوشکاری و برشکاری با برق

ماده 65 در مکان های مرطوب که عملیات جوشکاری و برشکاری با قوس الکتریکی انجام می گیرد، استفاده از دستکش، لباس و کفش عایق الکتریسیته و دیگر وسایل حفاظت فردی متناسب با نوع کار الزامی می باشد.

ماده 66 در موقعیت هایی که احتمال تماس بدن جوشکار با هادیهای برق دار وجود دارد، باید اجزای هادی عای قبندی گردد. ماده 67 در فرآیندهایی نظیر جوشکاری و برشکاری قوس پلاسما که از ولتاژهای بالا استفاده می شود، استفاده از عای قبندی مناسب و همچنین نصب علائم و تابلوهای هشداردهنده و آموزش افراد الزامی می باشد. ماده 68 کلیة تجهیزات جوشکاری و برشکاری قوس الکتریکی و مقاومتی ثابت یا سیار و همچنین قطعات کار باید متصل به سیستم اتصال به زمین مؤثر باشد. ماده 69 کلیه قسمت های برق دار دستگاههای جوشکاری و برشکاری قوس الکتریکی و مقاومتی و تابلوهای برق آنها باید به منظور جلوگیری از تماس تصادفی، محافظت گردد. ماده 70 مقدار جریان مورد استفاده در دستگاههای جوشکاری و برشکاری قوس الکتریکی باید متناسب با نوع کار انتخاب گردد. ماده 71 کابلهای جوشکاری و برشکاری قوس الکتریکی باید از نوع انعطاف پذیر و متناسب با نوع کار باشد. ماده 72 قبل از آغاز جوشکاری و برشکاری باید از ایم نبودن کلیه اتصالات و تجهیزات اطمینان حاصل نمود. ماده 73 استفاده از هر نوع هادی به جز کابل جوشکاری برای تکمیل مدار جوشکاری ممنوع است. ماده 74 در مکانهایی که تعداد دستگاه جوش یا برش قوس الکتریکی در کنار هم مورد استفاده قرار می گیرند، بایستی تمهیدات لازم برای پیشگیری از خطرات برق گرفتگی و آتش سوزی مدنظر قرار گیرد. ماده 75 در هنگام جوشکاری و برشکاری باید از نشت روغن، سوخت و آب سیستم خنک کننده موتورهای جوشکاری و برشکاری و همچنین انتشار گازهای حفاظ تکننده قوس جوش جلوگیری بعمل آید. ماده 76 قبل از جابجایی دستگاههای جوشکاری و برشکاری قوس الکتریکی باید نسبت به قطع کردن منبع برق آنها اقدام نمود. ماده 77 جایگاه های کار فلزی در هنگام عملیات جوشکاری و برشکاری قوس الکتریکی، می بایست نسبت به زمین عایق گردیده و یا به سیستم اتصال به زمین مؤثر، مجهز گردند. ماده 78 گیره های الکترود باید مجهز به صفحات یا سپرهای حفاظتی باشد تا دست کارگر را در مقابل حرارت حاصله از قوس الکتریکی حفظ نماید. ماده 79 هنگام تعویض الکترودهای جوشکاری رعایت اصول ایمنی الزامی است. ماده 80 پیچاندن کابل جوشکاری به دور اعضاء بدن ممنوع است. ماده 81 برای انجام عملیات جوشکاری یا برشکاری در ارتفاع، رعایت اصول ایمنی به منظور جلوگیری از برق گرفتگی و همچنین سقوط افراد و اشیاء الزامی است. ماده 82 تجهیزات جوشکاری و برشکاری که در فضای باز مورد استفاده قرار می گیرند، باید از شرایط نامساعد جوی به طور ایمن محافظت گردند. ماده 83 کلیة تجهیزات جوشکاری مقاومتی باید به نحوی باشند که از عملکرد تصادفی آنها جلوگیری گردد. ماده 84 نصب تجهیزات ایمنی برای جلوگیری از آسیب دیدن اعضاء بدن که در داخل منطقه عمل جوشکاری قرار دارند الزامی است. ماده 85 دستگیره ها و سوئیچ ها باید در فاصله ای ایمن تعبیه شوند تا امکان آسیب دیدن دستها در منطقه عملیات جوشکاری مقاومتی وجود نداشته باشد. ماده 86 کلیه تجهیزات جوشکاری مقاومتی که به شکل معلق (آویزان) و یا اشکال مشابه استفاده می شوند باید به سیستم های نگهدارنده مناسب تجهیز گردد. ماده 87 کلیه دستگاههای جوشکاری مقاومتی باید مجهز به یک یا چند کلید توقف اضطراری در مکا نهای مناسب و قابل دسترس باشد. ماده 88 تمام نقاط قابل دسترس قسمتهای برق دار دستگاههای جوش مقاومتی باید به حفاظ های مناسب تجهیز گردد. ماده 89 کارفرما مکلف است ضمن تعیین محدوده فعالیت کارگران مشمول این آئین نامه و ایجاد شرایط ایمن، بر استفاده صحیح ایشان از ابزارآلات، دستگاهها و تجهیزات مربوطه نظارتهای لازم را بعمل آورد. ماده 90 کلیه واردکنندگان، تولیدکنندگان، فروشندگان، عرضه کنندگان و بهره برداری کنندگان از ابزارآلات، دستگاهها و تجهیزات جوشکاری و برشکاری گرم مکلف به رعایت استاندارد تولید و موارد ایمنی و حفاظتی در دستگاههای مربوطه باشند. ماده 91 مسئولیت رعایت مقررات این آئین نامه بر عهده کارفرمای کارگاه بوده و در صورت وقوع هرگونه حادثه به دلیل عدم توجه کارفرما به الزامات قانونی مکلف به جبران کلیه خسارات وارده به زیان دیدگان م یباشد. این آئین نامه مشتمل بر 91 ماده به استناد مواد 85 و 91 قانون کار جمهوری اسلامی 1387/11/ 1387 شورایعالی حفاظت فنی تهیه و در تاریخ 24 /5/ ایران در جلسه مورخ 16 به تصویب وزیر کار و امور اجتماعی رسیده است.

التراسونیک

مفهوم ultrasonic

*

دستگاه Ultrasonic : دستگاهی است که امواجی با فرکانس خیلی بالا تولید می کند که فرکانسش بیشتر از آستانه شنوایی است .(In fra sound 20 -20 .000 Hz) و فرکانس در ultrasonic test معادلMHz 0.5 - 10 می باشد .

این دستگاه قادر است عیوب یا ناپیوستگی های ریز که معادل نصف طول موجش است را نشان دهد .

نصف طول موج = ناپیوستگی های قابل تشخیص در UT .

در مقابل ترنس ویوسر دستگاه 3 ناحیه وجود دارد :

1.

Far field

2.

Near field

3.

Dead zone

• منطقه Near zone مکانی است که اگر ناپیوستگی ها در این منطقه قرار گیرند بصورت واضح و دقیق توسط دستگاه قابل تشخیص نمی باشد ( و این یکی از معایب روشUT می باشد ) .

AWT IMAGE

• منطقه Far field or Far zone منطقه ای است که عیوب با دقت بالایی قابل تشخیص می باشند در این منطقه صوت حالت واگرایی دارد که این زاویه واگرایی به عواملی چون طول موج و قطر کریستال پراب و فرکانس وابسته می باشد که با طول موج رابطه مستقیم و با فرکانس و قطر کریستال پراب رابطه معکوس دارد .

AWT IMAGE

توضیحاتی درباره پراب ها و دستگاههای ultrasonic

دستگاههای آنالوگ و دیجیتال و پراب های Angle و Normal :

دستگاههای به دوصورت تقسیم می شوند :

*

آنالوگ : در صنعت کاربرد چندانی ندارند بدلیل آنکه سرعت کارکردن با دستگاه کم است . ازاین دستگاه بیشتردرآموزشهای Ultrasonic testing و کارهای آزمایشگاهی استفاده می شود .

*

دیجیتال : بدلیل راحت و آسان بودن سیستم دستگاه و سرعت بالا برای کار, از این نوع دستگاه در صنعت استفاده می شود .

انواع پراب ها

AWT IMAGEAWT IMAGE

1.

Angle ( پراب های زاویه دار ) : اغلب استفاده این پراب در تست و بازرسی جوش است .

2.

Normal ( پراب های نرمال ) : اغلب استفاده این پراب ها برای تست و بازرسی سطوح است و برای تست جوش استفاده نمی شود .

AWT IMAGE

Pulse - Echo ( برگشت صوت ) : در این روش تنها یک پراب استفاده می شود که هم فرستنده و هم گیرنده صوت است .

Through Transmissian ( انتقال صوت ) : در این روش 2 پراب استفاده می شود که یکی فرستنده و دیگری گیرنده صوت است .

AWT IMAGE

نوع انتقال صوت در پراب ها به دو صورت است :

• پالس کوتاه Short pulse

• موج متوالی Continuous wave

بلوکهای مرجع برای کالیبراسیون پراب های Normal و Angle

در روش ultrasonic testing

بلوک های مرجع (Reference block)

*

بلوک V1 یا ll W .

*

بلوک V2 یا Az .

- از این بلوک ها در کالیبراسیون پراب های Angle , Normal استفاده می شود .

- ضخامت های این بلوک ها متفاوت است مثلا بلوک V2 دارای ضخامت هایی چون 12mm , 20mm است و ضخامت بلوک V1 معادل 25mm است .

- شعاع کرو در بلوک 25mm , 50 mm V2 است .

که 25mm شعاع کرو کوچک و 50mm شعاع کرو بزرگ است .

- شعاع کرو در بلوک V1 معادل 100mm است .

AWT IMAGE

AWT IMAGE

روشهای test و بازرسی قطعات توسط دستگاههای ultrasonic

روش تماسی Contact testing

*

در روش تست تماسی ترنس دیوسر مستقیم روی نقطه تحت تست قرار می گیرد چون دانسیته هوا کم است یک نوع عایق صوتی به حساب می آید و بخاطر همین از موادی چون : گریس - روغن - آب و ... دربین اتصال ترنس دیوسر با قطعه استفاده می شود .

روش غوطه وری Immersian testing

*

در روش غوطه وری قطعه تحت تست و ترنس دیوسرهردو در داخل یک تانک که از آب پشده قرار می گیرد . در این روش سرعت تست بالا است و اغلب در جاهایی که سرعت کار مهم است از این روش استفاده می کنیم .

آیتم های مهم در ultrasonic

1 - کالیبراسیون فاصله پراب نرمال ( Normal )

2 - کالیبراسیون فاصله برای پراب زاویه دار (Angle )

3 - تعیین شاخص پراب

4 - تعیین زاویه پراب

5 - تعیین محل SDH روی بلوک مرجع

6 - قدرت تفکیک resolution

7 - Amplitud control lineritiy

8 - screen light lineritiy

9 - منحنی DAC

10 - ضخامت مولد

11 - زاویه انحراف

12 - خطی بودن محور افقی

استانداردهای مورد استفاده در Ultrasonic testing

استانداردهای کاربردی در NDT و جوشکاری

1.

AWS A1.1 : راهنمای سیستم های اندازه گیری متریک در صنایع جوشکاری .

2.

AWS A2.4 :استاندارد علائم و نشانه هادر جوشکاری , لحیم کاری و تست های غیر مخرب .

3.

AWS A3.0 : استاندارد واژه ها و اصطلاحات جوشکاری .

4.

AWS B1.10 : راهنمای بازرسی غیر مخرب جوش .

5.

AWS B1.11 : راهنمای بازرسی چشمی جوش .

6.

ANSI Z49.1 : ایمنی در جوشکاری , برشکاری و فرآیندهای وابسته .

7.

AWS QC1 : استاندارد AWS برای تایید صلاحیت بازرسین جوش .

8.

AWS D1.1 : کد ساخت سازه های فولادی جوشکاری شده .

9.

AWS D1.5 : استاندارد ساخت پل های فلزی جوشکاری شده .

10.

AWS D15.1 : استاندارد جوشکاری راه آهن و لوکوموتیو .

11.

AWS B5.11 : استاندارد تایید صلاحیت مفسرین رادیوگرافی .

12.

SNT - TC - 1A : راهنمای تایید صلاحیت پرسنل NDT که توسط انجمن آزمایشات غیر مخرب آمریکا تهیه شده است

تست اولتراسونیک

دانلود مقاله کامل از اینجا

استراتژیهای نگهداری و تعمیرات

در بخش قبل به تعریف استراتژی نگهداری و تعمیرات پرداختیم. بر این اساس و در نتیجه تغییر و تحول در استراتژیهای کسب و کار و نیز تغییر در پارادایمهای حاکم در تولید و پارهای عوامل دیگر نظیر پیشرفت جوامع به سمت جامعه اطلاعاتی، استراتژیهای مختلف نگهداری و تعمیرات به وجود آمدهاند. برخی از مهمترین این استراتژیها عبارتاند از

نگهداری و تعمیرات پیشگیرانه PM

نگهداری و تعمیرات پیشگویانهPM

نگهداری و تعمیرات مبتنی بر شرایط CBM

نگهداری و تعمیرات مبتنی بر قابلیت اطمینان RCM

نگهداری و تعمیرات ناب Lean) maintenance)

نگهداری و تعمیرات بهره ور فراگیرTPM

نگهداری و تعمیرات بهره ور فراگیر نابLean TPM

نگهداری و تعمیرات مبتنی بر ریسک RBM

نگهداری و تعمیرات چابک Agile Maintenance

نگهداری و تعمیرات مجازی (Virtual Maintenance).

نامیزانی وبالانسینگ

اشنایی با دلایل ومنابع نامیزانی وانبالانسی وروشهای رفع این ایراد درمحیط های صنعتی

دانلود

دانلود استاندارد ASTM

ASTM D4378–03استاندارد مانیتورینگ روغن

توصیه های این استاندارد و دیگر استانداردهای معرفی شده درآن به منظور استاندارد سازی برنامه های مانیتورینگ روغن و درج در دستورالعمل ها وروشهای اجرایی مربوطه کاربرد دارد همچنین جداول آن امکان بهره گیری در سیستم CMMS را نیزفراهم می کند.

دانلود

اشنایی با رولربیرینگ ها وبیرینگ ها

یاتاقانهای ساچمه ای وکاربرد گسترده انها درصنایع مختلف توجه دقیق به اشنایی وکارکرد انهارا الزامی میسازد

موفق باشیم

مراقبت استاندارد وضعیت موتورهای AC

با توجه به گستره وسیع استفاده از موتورهای AC اشنایی با روشهای نگهداری ومراقبت از این تجهیزات اهمیت بسیار بالایی درصنعت دارد

دانلود