وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامشبیه سازی پرواز وسایل پرنده

لزوم شبیه سازی پرواز شش درجه آزادی پرواز :

تحلیل حرکت اجسام پرنده در فضا تابع عوامل بسیاری بوده که اغلب این عوامل ناشی از وجود لایه اتمسفری است که زمین را احاطه کرده است . وجود این لایه است که موجب می گردد پایداری اغلب اجسام پرنده حفظ شده و بتوانند در مسیر موردنظر به پرواز خود ادامه دهند . از طرف دیگر وجود اتمسفر باعث تولید نیروها و گشتاور های آیرودینامیکی و لذا موجب پیچیدگی تحلیل حرکت اجسام پرنده می گردد . علاوه بر عوامل ناشی از اتمسفر ، عوامل دیگری نظیر دوران زمین و باد نیز وجود داشته که پیچیدگی مسئله را بیشتر می کند . موشک های بدون هدایت گونه ای از اجسام پرنده هستند که علاوه بر عوامل بالا ، تغییرات وزن و ممان اینرسی و همچنین عدم هم محور بودن نیروی جلوبرنده آن ها تحلیل حرکت آن ها را پیچیده تر می سازد . از طرفی به دلیل هزینه های کلان آزمایشات پروازی ، لازم است حرکت آن ها در فضا شبیه سازی شده تا بتوان با آزمایشات پروازی کمتر و استفاده از برنامه های شبیه سازی حرکت آن ها را در شرایط پروازی مختلف پیش بینی کرد . به دلیل اینکه عدم هم محوری نیروی جلوبرنده همیشه وجود دارد ، دوران حول محور خود لازمه ی موشک های بدون هدایت است . چرا که اثر این عوامل توسط وجود دوران موجب می شود که علاوه بر انحراف موشک موجب بازگرداندن مجدد آن به مسیر اصلی گردد. بنابراین باید برنامه شبیه سازی قادر باشد کلیه حرکات خطی ، دورانی و نوسانی موشک را تحلیل کند . همان طور که در فصل های قبل بررسی شد ، برنامه شبیه سازی یک درجه آزادی قادر به بدست آوردن برد با در صد خوبی می باشد و برنامه شبیه سازی دو درجه آزادی ، با فرض اینکه حرکت موشک یک حرکت خطی در صفحه است ، فقط قادر به بدست آوردن برد و ارتفاع پرواز آن ، بدون در نظر گرفتن اثرات ناشی از دوران زمین ، باد ، عدم هم محوری نیروی جلوبرنده و ... می باشد . برنامه های شبیه سازی سه علاوه بر برد و ارتفاع ، حرکت زاویه ای موشک در صفحه ی پرواز را نیز به دست آورده ولی قادر به بدست آوردن حرکات دورانی و تحلیل حرکت واقعی آن ها نیستند . برنامه شبیه سازی شش درجه آزادی قادر است کلیه حرکت ها ، دوران ها و نوسانات موشک را پیش بینی کرده و بدین ترتیب می توان دریافت که میزان نوسانات ، زوایای حمله و جانبی ، دوران زمین ، وجود عدم هم محوری نیروی جلوبرنده و دیگر عوامل جوی چگونه بر برد و دقت برخورد به هدف آن تاثیر خواهند گذاشت . لذا با انجام چندین آزمایش پروازی محدود و اعمال نتایج آن ها به برنامه شبیه سازی می توان جداول مورد نیاز برای تحلیل و طراحی با دقت مطلوبی برای این موشک ها تهیه کرد .

در اینجا دو نمونه کد شبیه سازی سه درجه آزادی و شش درجه آزادی که می توانید در نرم افزار مطلب اجرا کنید ،آورده شده است که امید است از آن بهره کافی را ببرید و نه سو استفاده !

http://www.persiangig.net/va/?p=document%2FSimulation&0.11668193652176611

برای شبیه سازی شش درجه آزادی وسایل بدون سرنشین و هواپیما ها می توانید به سایت فوق العاده زیر مراجعه کنید .

معنی حرف مهندسین را بفهمید .....

معنی حرف مهندسین را بفهمید .....

1. این بستگی دارد به ...... یعنی: جواب سوال شما را نمی دانم!

2. این موضوع پس از روزها تحقیق و بررسی فهمیده شد. یعنی: این موضوع را بطور تصادفی فهمیدم!

3. نحوه عمل دستگاه بسیار جالب است. یعنی: دستگاه کار می کند و این برای ما تعجب انگیز است!

4. کاملا انجام شده یعنی: راجع به 10 درصد کار تنها برنامه ریزی شده !

5. ما تصحیحاتی روی سیستم انجام دادیم تا آن را ارتقا دهیم. یعنی: تمام طراحی ما اشتباه بوده و ما از اول شروع کرده ایم!

6. پروژه بدلیل بعضی مشکلات دیده نشده، کمی از برنامه ریزی عقب است. یعنی: تاکنون روی پروژه دیگری کار می کردیم!

7. ما پیشگویی می کنیم..... یعنی: 90 درصد احتمال خطا می رود!

8. این موضوع در مدارک علمی تعریف نشده. یعنی: تاکنون کسی از اعضا تیم پروژه به این موضوع فکر نکرده است!

9. پروژه طوری طراحی شده که کاملا سیستم بدون نقص کار می کند. یعنی: هرگونه مشکلات بعدی ناشی از عملکرد غلط اپراتورها ست!

10. تمام انتخاب اولیه به کنار گذاشته شد. یعنی: تنها فردی که این موضوع را می فهمید از تیم خارج شده است!

11. کل کوشش ما برای اینست که مشتری راضی شود. یعنی: ما آنقدر از زمان بندی عقبیم که هر چه که به مشتری بدهیم راضی می شود!

12. تحویل پروژه برای فصل آخر سال اینده پیش بینی شده است. یعنی: که تا آن زمان ما می توانیم مقصر تاخیر در اجرای پروژه را کسی از میان تیم کارفرما پیدا کنیم!

13. روی چند انتخاب بطور همزمان در حال کار هستیم. یعنی: هنوز تصمیم نگرفته ایم چه کنیم!

14. تا چند دقیقه دیگر به این موضوع می رسیم. یعنی: فراموشش کنید، الان به اندازه کافی مشکل داریم!

15. حالا ما آماده ایم صحبتهای شما را بشنویم. یعنی: شما هر چه می خواهید صحبت کنید که البته تاثیری در کاری که ما انجام خواهیم داد ندارد!

16. بعلت اهمیت تئوری و عملی این موضوع...... یعنی: بعلت علاقه من به این موضوع!

17. سه نمونه جهت مطالعه شما انتخاب شده و آورده شده اند. یعنی: طبیعتا بقیه نمونه ها واجد مشخصاتی که شما باید بعد از مطالعه به آن برسید، نبوده اند!

18. بقیه نتایج در گزارش بعدی ارائه می شود. یعنی: بقیه نتایج را تا فشار نیاورید نخواهیم داد!

19. ثابت شده که .... یعنی: من فکر می کنم که .....!

20. این صحبت شما تا اندازه ای صحیح است. یعنی:از نظر من صحبت شما مطلقا غلط است!

21. در این مورد طبق استاندارد عمل خواهیم کرد. یعنی: ازجزئیات کار اصلا اطلاع ندارید

تاریخچة نرم افزار CATIA

البته باید این نکته را بیان نمود که نرم افزار CATIA V.5 یک ابزار میباشد و ابزار به تنهائی خود دارای قدرت اجرائی نمیباشد بلکه این کاربران هستند که برای به هدف رسیدن از آن بهره میگیرند. استفاده از این نرم افزار در یک مجموعه باید با یک مدیریت و برنامه ریزی صحیح انجام گیرد. تا اثر بخشی آن ( مهمترین آنها صرفه جوئی زمان و هزینه میباشد ) قابل دریافت باشد وگرنه مثل داروئی میباشد که به یک بیمار اشتباه تجویز گردد. معمولاً در انتخاب این نرم افزار ابتدا یک نیازسنجی کلی صورت میگیرد و بعد در صورت نیاز در سیستم کاری پیاده میشود. البته این نرم افزار از سطح دیپلم تا دکتری را میتواند پوشش دهد.

1- Mechanical Design

1.1. Part Design

Assembly Design.1.2

کاربر براحتی ( چه دستی و چه حرفه ای ) قطعات طراحی شده ( مدل شده ) را به این وارد کند تا کارهای مونتاژ روی آنها انجام دهد. یکی از این فعالیتها، آنالیز حجمی روی مجموعه میباشد مانند برخوردها، تماسها و لَقی های بین قطعات میباشد. دارای کتابخانه قطعات استاندارد میباشد و حتی کاربر هم نیز میتواند برای خودش یک کتابخانه از قطعات تهیه نماید. تهیه خودکار لیست قطعات بهمراه مشخصات آنها از دیگر تانمندیهای این محیط میباشد.

1.3. Sheet Metal Design

1.4. Drafting

کاربر میتواند در این محیط نقشه های 2D مورد نیاز خود را تهیه نماید که به دو روش زیر صورت میگیرد:

Generative : در این حالت با موجود بودن مدل 3D، کاربر هر نمای دلخواه و استاندارد مورد نیاز خود را تهیه نماید و با هوشمند خود محیط، کاربر هر نوع برش و عملیات دیگر را روی نقشه ها میتواند انجام دهد و حتی با تغییر در مدل 3D، این تغییرات در نقشه بطور خودکار انتقال داده میشود. در این روش عملاً رسم نقشه مفهوم نداردو خود نرم افزار رسم مینماید.

Interactive : در این حالت کاربر میتواند با توجه به امکانات رسم، نقشۀ 2D مورد نیاز را رسم نماید و حتی محیط نیز خودش به کاربر کمک میکند که نماها رسم شده را کامل نماید. مثلاً با رسم سه نمای استاندارد نمای ایزومتریک را تهیه کرد.

1.5. Structure Design

1.6. Mold Tooling Design

2- Shape Design

2.1. Generative Shape

در این محیط کاربر میتواند با توجه به رسم مقاطع مطلوب، سطوح مورد نیاز را ایجاد نماید و قابل ویرایش میباشند هم در این محیط و هم در دیگر محیط های این دسته.

2.2. Free Style Shaper, Optimizer & Profiler

2.3. Photo Studio & Real Time Rendering

3- Product Synthesis

3.1. Digital Mockup

3.2. Ergonomics Design & Analysis

در کاتالوگ آن چند نمونه انسان استاندارد با ملیتهای امریکا، کانادا، فرانسـه، ژاپن و کُره موجود میباشد و حتی کاربر نیز میتواند انسان مطلوب خود را در آن ایجاد کند و به کاتالوگ اضافه نماید.

3.3. Knowledg ware

4- Analysis

کاربر این محیط میتواند به آنالیز استاتیکی و فرکانسی روی مدل ( 1D, 2D & 3D ) انجام دهد. البته مدل میتوان یک قطعه یا یک مجموعه مونتاژ شده بهمراه اتصالات جوش و پیچ باشد. کاربر با توجه به جنسی که برای قطعه تعریف میکند با وارد شدن به این محیط، بطور اتوماتیک قطعه ( یا قطعات ) المان بندی شده و با بارگذاری و تعریف شرایط اولیه ( خیلی ساده و آسان ) میتواند آنرا حل نماید. البته محیط المان بندی دقیق و دستی هم در این دسته محیط موجود میباشد. بعد از حل مسئله با روشهای آسان میتوان نتایج را بصورت فیلم، عکس و متن مشاهده نمود. در این محیط نیز کاربر میتواند ارتباط دو طرفه با محیط تهیه مدل داشته باشدو هر لحظه بتواند مدل خود را بهینه نماید.

5- Equipment & System Engineering

6- NC Manufacturing

کاربر بعد از تهیه مدل از طرح در این دسته محیط میتواند از توانمندیهای ماشینکاری نرم افزار بهره گیرد و بصورت مجازی مراحل ماشینکاری برای تولید را انجام دهد. بعد از حصول پارامترهای مطلوب و مورد نظر میتواند خروجی با فرمتهای مختلف تهیه و برای تولید ارسال نماید.

LeatheMachining, Prismatic Machining, Surface Machining, Advance Machining.

محیطهای مهم این دسته میباشند.

7- Plant

کاربر میتواند در این محیط به طراحی و چیدمانی کارخانة مورد نظر بپردازد تا بعد از حصول نتایج مطلوب، طرح را برای اجرا ارسال نماید.

اشنایی با شیرهای صنعتی

2) جلوگیری از بازگشت مایعات و گازهای عبور کرده

3) تنظیم عبور مقدار مورد نیاز مایعات و گازها

4) تنظیم و کنترل مقدار و فشار مایعات و گازها

5) کنترل و ایمن نگه داشتن دستگاه های تحت فشار

و اصولا شیرها در مواردی به کار می روند که برای جریان سیال (اعم از مایع و گاز ) اختلاف فشار وجود داشته باشد .

تاریخچه

اولین شیرهایی که بهوسیله انسان اختراع شد، همان چیزی است که اکنون به عنوان (دریچه) آببند میشناسیم. دریچهای که با گذاشتن یا برداشتن آن در مسیر آب، جریان را بسته، باز یا نیمه باز می گذاشتند. شیرهای دروازهای امروزی در واقع همان آب بند های قدیمی هستند.

جنس و مواد

بنا به کاربرد، مصالحی که در ساخت شیر بکار برده میشود، مختلف است. در کارهای ساختمانی شیرهای چدنی، برنزی، برنجی و گاهی استیل (SS) استفاده میشود. در کارهای صنعتی مانند، نیروگاهها، کارخانههای پتروشیمی، پالایشگاهها، کشتی سازی و صنایع دارویی / غذایی، بسته به نوع سیالی که از شیر عبور میکند ویا محیطی که شیر در آن قرار دارد، بدنه و دیگر اجزای آنرا از فولاد کربنی، فولاد آلیاژی، فولاد زنگ نزن(Stainless Steel) میسازند.

شیرها یا بهوسیله دست یا عملگر خودکار (Actuator) باز و بست میشوند.

نکات مهم در طراحی و ساخت شیرها عبارتند از:

1- نیروی راه انداز وتجهیزات خاص راه اندازی

2- ارتعاش شیر

3- کاویتاسیون

4- تاثیر در جریان

5- میزان تحمل فشار

6- آب بندی وموادمصرفی درآب بندها

7- سهولت تعمیرو نگهداری ونصب وتنظیم آنها

8- حوضچه های آرامش

انواع مختلف شیرها

1) شیرهای دستی که با نیروی انسان کار می کنند manual valves

2) شیرهای خودکار که با نیروی هوا ، مایعات و گازهای کنترل شونده کار می کنند control valves

3) شیرهای خودکار که با نیروی برق کار می کنند . electric motor operated valves

شیرهایی که در این قسمت بررسی می شود عبارتند از:

1)شیرهای سوزنی needle valves

2)شیرهای سماوری plug or clock valves

3)شیرهای کروی globe valves

4)شیر زاویه ای ANGLE VALVE

5)شیر توپی BALL VALVE

6)شیرهای کشویی gate valves

7)شیرهای دیافراگمی diaphragm valves

8)شیر برگشت معکوس فاضلابی BAKE WATER VALVE

9)شیر فشار شکPRESSURE REDUCING VALVE

10)شیرهای یکطرفه non return or check valves

11)شیرهای پروانه ای butterfly valves

12)شیرهای اطمینان safety valves

13)شیر تخلیه

14)شیر سه راهه دستی CROSS GLOBE VALVE

15)شیر زانویی ANGLE VALVE

16)شیر شلنگی HOSE VALVE

17)شیر آب نما WATER GAUGE VALVE

18)شیر های خاص SPECIAL PURPOSE VALVES

19)شیرهای خودکار control valves

20) شیرهای متعادل کننده BALANCING VALVES

21 ) شیر های تخلیه کننده فشارPRESSURE RELIEF VALVES

که در زیر به تفصیل آنها را توضیح می دهیم:

1) شیرهای سوزنی needle valves

این نوع شیر از لحاظ ساختمان بسیار ظریف و تقریبا کوچک می باشد و بعلت داشتن مکانیسم مورد اعتماد در عملیات حساس و دقیق به کار گرفته می شود . در آزمایشگاه های نفت یا پتروشیمی و وسائل ابزار دقیق کاربرد آن بسیار می باشد . قطر شیرهای سوزنی معمولا از 2 اینچ تجاوز نمی کند و شیر سوزنی را بیشتر در محل هایی به کار می برند که محدودیت لازم باشد و منظور از محدودیت یعنی تاخیر زمانی و تغییر آرام فشار است .

2) شیرهای سماوری plug or clock valves

این شیرها برای جریان های کم می باشد و سه راهه ساخته می شوند : شیر های پیسوار از این نوع هستند . این نوع شیرها تشکیل شده از میله ای که در میان آن حفره ای برای عبور جریان آب به وجود آورده شده است و در میان یک محفظه ای که در سطح داخلی آن ماشین کاری و پرداخت شده , قرار گرفته است . این نوع شیرها نیز مانند شیر دروازه ای مقاومت بسیار کمی در مقابل جریان آب به وجود می آورند . برای باز و بسته کردن شیر سماوری فقط کافی است دسته آن را به اندازه 90 درجه بگردانیم . .معمولا این شیرها به عنوان وسیله کنترل دو حالته (قطع/ وصل) استفاده می شوند . زیرا (1) نسبتا ارزان هستند , (2) وقتی تنظیم شوند در همان وضعیت باقی می مانند , و (3) کارکنان می توانند وضعیت باز یا بسته بودن آن را به وضوح مشاهده کنند . اگر مساحت سطح روزنه شیرORIFICE) برابر با مساحت سطح مقطع لوله باشد , از بازده شیر به عنوان یک وسیله کنترل کننده جریان , کاسته خواهد شد .

3) شیرهای کروی globe valves

ازمشخصات شیرهای کروی می توان به موارد زیر اشاره کرد :

جهت جریان سیال بر خلاف شیر کشویی تغییر می کند .

تغییر جهت جریان سیال ایجاد تلاطم می نماید .

تلاطم افت فشار را افزایش می دهد .

در شیر کروی افت فشار بیشتر از شیر کشویی می باشد .

در شیر کروی به محض قطع اتصال صفحه انتهایی ساقه و نشیمنگاه سیال کاملا جریان می یابد

در شیر کروی فرسودگی به علت اصطکاک خیلی کمتر از شیر کشویی می باشد .

یکی از انواع شیرهای کروی شیر کروی زاویه ای می باشد که در آن تغییر جهت سیال کمتر از شیر کروی معمولی می باشد و تلاطم سیال در شیر کروی زاویه ای کمتر از شیر کروی معمولی است .

در آخر در مورد شیرهای کروی باید گفت که این نوع شیر برای کنترل سیال طراحی شده است و بعلت تغییر ناگهانی مسیر سیال ، باز کردن و بستن شیر ، خیلی سریعتر انجام می شود . درضمن باید گفت که مواد مختلف که در ساخت آنها به کار می رود در دسترس می باشد . و تعمیرات آنها از شیر کشویی کمتر و سهلتر می باشد به طوری که تعمیر آنها بدون خارج کردن آنها از مسیر لوله کشی امکان پذیر می باشد و جنس شیر اغلب از نیکل یا فولاد زنگ نزن می باشد.

4) شیر زاویه ای ANGLE VALVE

5) شیر توپی BALL VALVE

6) شیرهای کشویی gate valves

ساختمان ساقه (stem)

ساقه میله بلند و باریکی است که از یک طرف به فلکه دست (hand wheel) و ازطرف دیگر به کشویی (gate) متصل می باشد .

ساقه متصل به کشوی شیر از جعبه ای به نام (stuffing box) عبور می کند .

دو نوع gate valve وجود دارد:

1) نوع اول که به نام موازی معروف است بر اساس استفاده از یک دیسک تخت دروازه ای که در بین دو نشیمنگاه موازی قرار گرفته تشکیل گردیده است.(جریان بالادست وجریان پائین دست) این ولوها همچنین دارای یک لبه تیزی در قسمت پائین خود می باشند که این لبه تیز برای برش واز بین بردن ذرات جامد ورودی به ولو می باشد.

مزیت مهم این قبیل ولوها اینستکه این ولوها علاوه بر بکار رفتن برای valve seat های نامتقارن ، می توانند برای valve seat های زاویه ای نیز بکار روند.

2) نوع دیگر ازgate valve ها بنام gate valve های با gate گوه ای شکل می باشند.

دراین نوع از ولوها از دو seat مورب ویک gate مورب استفاده می گردد.(به منظور امکان بسته شدن در حالت shut off)

همان طور که می دانیم ساقه کشو را بالا و پایین می برد و بدین ترتیب مقدار باز و بسته کردن شیر را کنترل می کند . فراموش نکنیم که در شیر کشویی جهت حرکت سیال کاملا مستقیم بوده و در صورتی که شیر کاملا باز باشد کشو از مسیر جریان خارج شده و افت فاشر به حداقل می رسد همچنین تلاطم جریان بسیار کم است .

7) شیرهای دیافراگمی diaphragm valves

دیافراگم از پرده لاستیکی تقویت شده یا جنس قابل ارتجاع دیگر ساخته شده که با حرکت دسته شیر پرده قابل ارتجاع بالا و پایین شده و مجرای عبور سیال را کم و زیاد و در نتیجه مقدار سیال را کنترل می نماید .دیافراگم محتوای شیر را از مکانیسم باز و بستن آن جدا می کند لذا احتیاج به وسائل آب بندی ندارد .در صورتی که مواد از اطراف شیر بیرون بریزد نشان سوراخ بودن پرده می باشد که باید تعویض شود از این نوع شیر برای کنترل مواد خورنده مثل اسیدها استفاده می گردد.

باید توجه داشت که بکار بردن شیر دیافراگمی برای مواقعی که درجه حرارت زیاد باشد بی فایده خواهد بود زیرا در درجه حرارت زیاد دیافراگم ذوب می شود . می توان دیافراگم را از مواد پلاستیکی مقاوم در برابر حرارت ساخت ولی مقرون به صرفه نمی باشد . این نوع شیرها دارای خاصیت خوب بستن می باشند به طوری که در حالت بسته شدن به هیچ وجه سیال از آن عبور نمی کند از این نوع شیر در فشار ها ودرجه حرارت پایین استفاده می شود .

ولوهای دیافراگمی بر اساس شکل بدنه به دو گروه زیر تقسیم بندی می شوند:

1) نوع با برامدگی داخل بدنه(weir type)

در این نوع یک قسمت برامدگی در داخل بدنه بصورت ریخته گری تعبیه می گرددو درهنگام بسته شدن ولو ، دیافراگم بر روی این برامدگی می نشیند و عبور جریان را محدود می کند.

2) نوع بدون برامدگی داخل بدنه (straight-through type )

در این نوع ولوها ، دیافراگم بصورت یک شکل گوه ای در می آید

از ولوهای دیافراگمی می توان در کنترل نمودن جریان نیز استفاده نمود.نوع( weirدارای برامدگی سد کننده در وسط) برای کنترل جریان گزینه مناسبی بوده ولی عیب آن محدود بودن منطقه عبور سیال می باشد.

از ولوهای دیافراگمی همچنین برای کنترل جریانهای کوچک وهنگامی که سیال دارای خاصیت خورندگی بوده وسیالات رادیواکتیو، می توان استفاده نمود.

عمر مفید دیافراگم بستگی به نوع ماده ای که از داخل ولو می گذرد وهمچنین دما، فشار و تعداد دفعات استفاده از ولو بستگی دارد.

در بعضی از انواع مواد تشکیل دهنده دیافراگمهاکه از نوع الاستومری می باشند ، این دیافراگمها مقاومت بسیار خوبی در دماهای بسیار بالا دارند.هرچند که باید توجه داشت خواص مکانیکی مواد الاستومری در دماهای بالا پائین خواهد آمد وامکان از بین رفتن آن نیز در فشار های بالا وجود دارد.

بیشتر مواد الاستومری در دمای پائین تر از 150 F بهترین عملکرد را دارا می باشند.

از موارد دیگر مزایای این ولوها ایزوله کردن قسمتهای مختلف ولو در مقابل سیال عبوری می باشد.بگونه ای که دیافراگم خود باعث ایزوله کردن قسمتهای مختلف ولو در مقابل سیال عبوری می گردد.با توجه به این خاصیت این ولوها برای سیالات خورنده و همچنین سیالاتی که دارای مواد جامد معلق می باشند مناسب خواهند بود..باتوجه به اینکه مجموعه درپوش ولو در معرض تماس با سیال عبوری قرار نمی گیرد لذا در تهیه متریال آن می توان از مواد ارزانتری استفاده نمود.با توجه به پیشرفتی که در طراحی دیافراگم ومواد آن صورت پذیرفته ، امروزه دیافراگم های جدید قادر به عملکرد با انواع سیالات عبوری می باشند.

8) شیر برگشت معکوس فاضلابی BAKE WATER VALVE

این نوع شیرها فقط در لوله کشی فاضلاب مورد استفاده , قرار می گیرند و کاملا شبیه شیر های یک طرفه آزاد عمل می کند . در حالاتی که به علل مختلف , فاضلاب به سمت مجراهای ورودی فاضلاب ساختمان برگشت می کند , این شیرها از این عمل جلوگیری می کند . این نوع شیرها , معمولا در جاهایی نظیر زیر زمین ساختمان که ارتفاع کمی نسبت به محل دفن فاضلاب دارد , برای جلو گیری از برگشت فاضلاب نصب می شود .

9) شیر فشار شکنPRESSURE REDUCING VALVE

10) شیرهای یکطرفه non return or check valves

الف- در منازل : روی ورودی آب را به طرف ساختمان قرار می دهند که در صورت قطع آب مقدار آبی که در وسائل خانگی و داخل لوله ها ذخیره شده به لوله اصلی باز نگردد.

ب- روی لوله ورودی آب گرمکن ها قرار می دهند که بر اثر قطع آب و یاشکستن لوله در داخل ساختمان آب ذخیره شده در مخزن آب گرمکن خالی نشود . زیرا ممکن است کوره به کار ادامه دهد و باعث سوختن آب گرمکن گردد.

ج- در پالایشگاه ها شیر یکطرفه را روی لوله خروجی تلمبه قرار می دهند که پس از انتقال مقدار لازم مواد نفتی ، و بستن تلمبه یا خاموش شدن اضطراری تلمبه مواد ارسال شده نتواند برگردد زیرا در اثر برگشت علاوه بر هدر رفتن انرژی مصرف شده برای ارسال آن ممکن است طرف دریافت کننده مواد را نیز با کمبود فوری مواجه سازد از این مهمتر ممکن است فشار مایع برگشتی که از همان مسیر رفته معکوس شود و در نتیجه تلمبه گریز از مرکز را با سرعت فزاینده بچرخاند و سرعت آنقدر زیاد شود که تلمبه داغ شده از کار بیفتد و حتی منفجرشود .

طرز کار آنها به این صورت می باشد که فشار مایع یا گاز دریچه شیر را بلند می کند و باعث عبور مایع یا گاز می شود تا زمانی که فشار زیر دریچه بیشتر از فشار روی آن باشد شیر باز می ماند و عبور مایع یا گاز ادامه می یابد اگر به هر علتی فشار زیر دریچه کمتر از فشار روی آن شود وزن خود دریچه و فشار موادی که قصد برگشتن دارند باعث بسته شدن شیر و جلوگیری از برگشت مواد می شود .

11) شیرهای پروانه ای butterfly valves

شیرهای پروانه ای کوچک را در اندازه های 4 اینچ الی 24 اینچ می سازند تعمیرات آنها ساده است ولی باید مرتبا گریسکاری شود . بعضی از آنها را در موارد خاصی بوسیله فلکه دستی که به میله گرداننده صفحه وصل می باشد و مکانیزم آن د ر یک جعبه چرخ دنده قرار دارد مجهز می کنند . تا چنانچه اگر گرداننده اصلی که هوا یا هیدرولیک می باشد از کار بیفتد بتوانند با آزاد کردن آن از دنده با اهرم یا فلکه دستی صفحه را درهر حالت که باشد نگهدارند . کاربرد شیرهای پروانه ای در واحدهایی که فشار آنها حین کار کم باشد بعلت حداقل بودن افت فشار بسیار متداول می باشد و اصولا طراحان کارخانجات صنعتی تا آنجایی که ممکن است سعی می کنند که از بوجود آمدن افت فشار در سیستم ها جلوگیری کنند زیرا در غیر این صورت از لحاظ هزینه نصب آنها مقرون به صرفه نمی باشد . ویژگی دیگر این شیرها به حداکثر رساندن سرعت جریان سیال در حداقل زمان و حرکت شیر می باشد مخصوصا درمورد کنترل فشار سیالات در مخازن یا برج های تحت فشار، همچنین این نوع شیرها در حجم زیاد انتقال سیالات مورد استفاده قرار می گیرد . با توجه به سبکی وزن و ارزانی قیمت همکاری جدی بین طراحان شیر پروانه ای و متخصصان در رشته فلز شناسی و رشته های پلاستیک و لاستیک سازی به وجود آمده که جنس صفحه دیسک و نشیمنگاه به صورت های گوناگون سبک و قابل ارتجاع ساخته شود . اهمیت و شهرت شیر پروانه ای به این جهات می باشد : آسانی کاربرد، نداشتن قطعات لغزنده و کشویی ، کاهش افت فشار ، قابلیت کنترل ، ارزانی و سبک بودن ، عدم ترکیب جنس ساخته شده صفحه با فرآورده های عبور کننده اعم از شیمیایی یا پتروشیمی

موارد استفاده از شیرهای پروانه ای عبارتند از :

ایستگاه نیروی حرارتی ، ایستگاه نیروی هیدروالکتریکی ، صنایع به خصوص نفت و گاز ،لوله کشی آب و فاضلاب

12) شیرهای اطمینان safety valves

Safety valves فقط برای گازها ، هوا ، بخار و غیره (به استثنای مایع ) بکار برده می شود این شیرها به طور خودکار از افزایش غیر مجاز فشار بر روی ظروف تحت فشار و سیستم لوله کشی جلوگیری می کنند . همچنین این شیرها دارای گواهینامه بوده که قبل از مصرف باید آنها را حتما چک کرد .

شیر ایمنی بطور خودکار از افزایش فشار فشار گاز قبلا تعیین شده جلوگیری می نماید بعبارت دیگر در مواقع لزوم مقدار لازم گاز ،بخار آب یا هوا را تخلیه می نماید تا فشار دستگاه به اندازه مجاز برسد . دریچه ی اطمینان راباید طوری انتخاب کرد که در صورت بهم خوردن تعادل فشار ظرف (در حدود 10 درصد بیش از فشاری که ظرف باید معمولا نگهدارد و یا در حد بالاترین فشاری که ظرف می تواند تحمل کند ) شیر اطمینان باز شده و مقادیر مایع یا گاز را خارج می کند.

سطح دریچه شیر اطمینان بایستی مساوی و یا بالاتر از سطح دریچه شیر ورودی ظرف و یا مخزن مورد نظر باشد . شیرهای اطمینان طوری انتخاب می گردند که نه فقط در فشار معینی باید باز شوند بلکه ظرفیت آنها طوری است که مقادیر زیادی مایع یا گاز محتوی را ک در اثر حرارت (تبخیر مایعات یا انبساط گازها ) تغییر حالت داده است باید خارج کنند و این شیرها به سه نوع مشخص می شوند :

شیرهایی که روی منابع ظروف و دستگاه های محتوی گاز نصب می شوند و بنام safety valve نامیده می شوند .

شیرهایی که روی منابع و دستگا ه های محتوی مایع نصب می شوند بنام relief valve نامیده می شوند .

شیرهایی که بر روی منابع و دستگاه های محتوی گاز و مایع نصب می شوند و بنام safety relief valve نامیده می شوند .

شیرهای اطمینان بر سه نوع تقسیم می شوند :

1- شیراطمینان با فنر :

این نوع شیرها بهترین محافظ برای ظروف تحت فشار می باشند که روی صفحه دریچه آنها فنر مناسبی تعبیه شده و در بالای فنر مهره ای قرار دارد که بوسیله ی آن فشار روی دریچه فشار مخزن را در حد ایمنی مورد نظر کم و زیاد می کند .

2- شیرهای اطمینان وزنه ای :

این نوع شیرها ،شیرهای هستند که بانیروی وزنه های روی دریچه فشار درون مخزن را در حد مجاز ایمنی مهار می کنند .

3- شیرهای اطمینان با فنر و دیاگرام :

برای کنترل مواد و سیالات در ظروف از این نوع شیرها استفاده می شود زیرا با این شیرها هم فشار و هم سطح مایع در یک ظرف یا مخزن را می توانند کنترل نمایند . باید اطمینان حاصل کرد که ظرفیت گواهی شده شیر اطمینان صحیح باشد برای اینکه ظرفیت شیر را بدست آورند آ ن را با هوا یا بخار اشباع شده و یا گاز طبیعی آزمایش می کنند .

13) شیر تخلیه

شیر تخلیه که بیشتر در دیگ های بخار تعبیه می شوند و در پایین ترین قسمت دیگ نصب می شوند و در صورت لزوم با استفاده از آن , رسوب و جرم و دیگر ناخالصی هایی که ته نشین می شوند , تخلیه می کنند

14) شیر سه راهه دستی CROSS GLOBE VALVE

16) شیر شلنگی HOSE VALVE

این شیرها برای آبیاری باغچه و فضای سبز به کار می رود و در قطر های 2/1 ,4/3 و 1 اینچ ساخته می شود

17) شیر آب نما WATER GAUGE VALVE

این شیرها در آب نما های شیشه ای برای قطع و وصل ارتباط آب و آب نما به کار می روند

18) شیر های خاص SPECIAL PURPOSE VALVES

19) شیرهای خودکار control valves

20) شیرهای متعادل کننده BALANCING VALVES

21 ) شیر های تخلیه کننده فشار PRESSURE RELIEF VALVES

عملیات سطحی فقط برای بهبود خواص سطح فولاد

عملیات و پوششهای سطحی که در این فصل شرح داده میشوند، فقط برای افزایش مقاومت سایشی سطح فولادها هستند. این عملیات و پوششها نمیتوانند از ابزارها و قالبهایی که دارای طراحی ضعیف هستند، به درستی عملیات حرارتی نشدهاند و یا جنس آنها مناسب نیست، محافظت نمایند و دیگر عیوب فولاد را بپوشاند.

پوششهای سطحی باید یک زیرکار صلب و محکم به عنوان تکیهگاه داشته باشند. همچنین باید نوع فولادی که به عنوان یک زیرکار (Substrate) انتخاب میشود، مناسب باشد. مثلاً اگر ابزار در معرض ضربه است و باید چقرمه باشد، باید از یک فولاد و هم روش عملیات یا پوششی سطحی با دقت انتخاب شوند، ابزار حاصل در تولید خیلی خوب عمل خواهد کرد. مزایای استفاده از یک ابزار خوب عبارتند از:

· یک روند تولید طولانی و بدون وقفه،

· کاهش نگهداری و تعمیر ابزار و قالب،

· کاهش مصرف مواد روانکار،

· افزایش عمر ابزار و کارآیی آن و

· تولید قطعاتی با کیفیت بالاتر.

برای بهبود هر چه بیشتر توان کاری یک ابزار، مثلاً کاهش سایش در قالبها، کاهش نیاز به مواد روانکار و محافظت از سطح ابزارها، لازم است عملیات سطحی یا پوششهای سطحی (نظیر آبکاری کرم، نیتراسیون یونی، نفوذ حرارتی و غیره) بر روی ابزارها و قالبها اجرا گردد.

عملیات سطحی نباید بر روی قطعاتی که دارای عیوب ساختاری هستند و با دقت ساخته نشدهاند، انجام شوند، زیرا این عملیات نمیتواند اینگونه عیوب و ضعفها را برطرف کند. حتی ممکن است اجرای عملیات سطحی به تشدید عیوب در یک قطعه منجر شود و به علاوه زمان و پول نیز به هدر خواهد رفت. عملیات سطحی باید بر روی ابزارهایی که از فولادهای مرغوب ساخته شدهاند و شزایط ساخت بهینهای داشتهاند، انجام شود.

یک زیر ساختار محکم

خواص فولاد به کار رفته در یک قالب یا ابزار، که زیرساخت عملیات سطحی آن نیز محسوب میشود، در عمر کار آن بیشترین تأثیر را دارد. بنابراین برای اینکه یک زیرساخت، بتواند پایهای مناسب برای اجرای عملیات یا پوششهای سطحی باشد، باید کیفیتهای زیر را احراز کند:

- دارای طراحی خوبی باشد، یعنی حتیالمقدور عاری از فرمهای تنشزا باشد تا در عملیات حرارتی یا به هنگام تولید دچار ترک و خرابی زودرس نشود،

- از فولاد مناسبی ساخته شده و سطح سختی آن نیز متناسب با نوع فولاد و کاربرد ابزار باشد تا بتواند خواص فیزیکی و متالورزیکی مورد انتظار را برآورده کرده و حداکثر کارآیی را از خد نشان دهد و

- به هنگام عملیات حرارتی، دقت و توجه کافی به جنبههاسی مختلف این عملیات شده باشد، تا علاوه بر سختی، دیگر خواص فیزیکی و متالورژیکی مورد نیاز در آن ایجاد گردد.

بسیاری از ابزارها و قالبها به دلیل وجود عیوب حاصل از طراحی نامناسب، عملیات حرارتی ضعیف و انتخاب فولاد نامناسب، به هنگام تولید خیلی زود از بین میروند. البته تجربه نشانداده است که علت اصلی این عیوب، عملیات حرارتی نامناسب بر روی فولاد بوده است. عدم توانایی در حفظ ترکیب شیمیایی سطح فولاد به هنگام گرم کردن، کوئنچ کردن فولاد در حالی که هنوز به قدر کافی گرم نشده است، عملیات تمپرینگ ناکافی و گرم کردن بیش از حد فولاد برای سختکاری از جمله این علل هستند. بنابراین بدون در نظر گرفتن اینکه عملیات سطحی میتواند بر کیفیت مقاومت سایشی فولاد بیفزاید، باید ابزار فولاد با دقت و حوصله و در شرایط بهینه عملیات حرارتی شود.

کربن دهی

کربندهی (Carburizing) باعث میشود که میزان کربن در سطح فولاد افزایش یابد. برای این کار، ابزار فولادی را در دمایی معادل 1700 oF(927 oC) در معرض یک ماده پرکربن (جامد، مایع یا گازی) قرار میدهند تا کربن به سطح فولاد نفوذ کند. پس از کربندهی، ابزار فولادی باید کوئنچ شود. بدین ترتیب سطح فولاد که کربن بیشتری دارد، سختتر از عمق آن خواهد شد و مقاومت سایشی ابزار افزایش خواهد یافت.

نیتراسیون گازی

در عملیات نیتراسیون گازی (Gas nitriding)، قطعه کار در یک کوره با اتمسفر گاز آمونیاک تا دمای 900-11500F (482-6210C) به مدت طولانی حرارت داده میشود. بدین ترتیب در ضخامت کمی از سطح فولاد، نیتریدهایی تشکیل میشود که خیلی سخت هستند. ابزارهای نیتروره شده، مقاومت سایشی فوقالعادهای دارند و سطح آنها کم اصطکاک است، به طوری که از چسبندگی و جوش خوردن آنها به قطعات مجاور جلوگیری میشود. مخصوصا در مواردی که سایش فلز بر روی فلز مطرح باشد، استفاده از نیتراسیون مفید خواهد بود. مقاومت در برابر خستگی ابزارهای تیروره شده نیز بالا است.

سیانوره کردن

سیانوره کردن یا غوطهور کردن فولاد در حمام سدیم سیانید در محدوده دمایی 1350-16000F (732-8710C) یعنی کمی بالاتر از دمای تبدیل ساختاری فولاد انجام میشود. انتخاب دمای حمام بستگی به گرید فولاد دارد. با توجه به نیتریدها در این حمام، یک لایه سطحی بسیار سخت بر روی ابزار فولادی به وجود میآید که مقاومت سایشی خیلی زیادی (نزدیک به مقاومت سایشی فولادهای نیتروژه شده) خواهد داشت.

استانداردهای بین المللی مهندسی

استانداردهای بین المللی مهندسی

British Standards Institute | |

International Standards Organisation Institute | |

International Electrotechnical Commission | |

American National Standards Institute | |

European Committee for Standardisation | |

European Committee for Electrotechnical Standardisation | |

German Deutsches Institut fur Normung | |

Defence Standards |

کوره القایی ۲

امروزه با توجه به پیشرفت روزافزون کشور در تمامی زمینهها و نیز افزایش روند ساختوساز در سراسر کشور، نیاز به فولاد و محصولات آن در کشور، روز به روز در حال گسترش میباشد.

در حال حاضر، به رغم آنکه بسیاری از کارخانههای فولاد فعال هستند، اما به دلیل کمبود بسیار شدید فولاد، دولت ناگزیر از واردات آن در حجم بسیار انبوه است. از این رو دولت نگاه ویژهای به روشهای تولید فولاد در قالب طرحهای کوچک و زودبازده دارد.

یکی از جدیدترین و مدرنترین روشهای تولید شمش فولاد، استفاده کورههای القایی ذوب میباشد. هم اکنون بسیاری از کشورهای اروپایی از کورههای القایی جهت ذوب فلزات و تولید فولاد استفاده میکنند.

این کورهها استفاده از جریان برق، آهن قراضه و یا شمش فلزات را ذوب کرده و ماده مذاب حاصل پس از تخلیه در قالبهای تعبیه شده

به صورت شمش فولاد تولید میشود. شمش فولاد تهیه شده از این روش در کارخانههای نورد جهت تولید انواع میلگرد، نبشی، ناودانی مورد استفاده قرار میگیرد. نکته قابل توجه در مورد کورههای القایی، سرعت ذوبگیری بسیار بالای آن در مقایسه با کورههای فسیلی (کورههای دوار) میباشد. از دیگر مزایای کورههای القایی نسبت به کورههای قدیمی میتوان به اشتغال فضای بسیار کمتر، عدم آلودگی محیطزیست، راندمان بسیار بالا و اپراتوری بسیار آسان اشاره کرد. کورههای القایی در ظرفیتهای متنوع از تناژ پایین تا بالا تولید میشوند که این امر موجب گردیده این صنعت جدید در مقیاس کارگاهی تا کارخانهای قابل اجرا باشد. البته قابل ذکر است در مورد کورههای با ظرفیت بالا، میتوان از خطوط مداوم بیلت فولادی استفاده کرد. در این روش تولید ماده مذاب حاصل از کورههای القایی به خط مداوم ریختهگری منتقل شده و بیلت در اندازههای طویل از آن خارج میشود. استفاده از کورههای القایی به علت سرعت کارکرد بالا در صنایع قطعهسازی نیز گسترش فراوانی یافته است، به طوری که هم اکنون بسیاری از واحدهای ریختهگری و تولید قطعه در حال جایگزینی کورههای قدیمی با کورههای القایی میباشند که این امر در افزایش سوددهی این واحدها نقشی مهم و حیاتی دارد. با توجه به مطالب فوق میتوان نتیجه گرفت، تولید شمش فولاد و قطعات ریختهگری با استفاده از تکنولوژی کورههای القایی راهی مطمئن و پرسود در جهت جبران کمبود شمش فولاد و کاهش واردات آن است. البته استفاده از این روش هم اکنون سرعت و گسترش فراوانی یافته است و بسیاری از سرمایهگذاران به سمت این روش تولیدی گرایش یافتهاند.

کورههای ذوب القایی در فولادسازی چه هستند؟

امروزه ذوب القایی به صورت گستردهای در تولید و ریختهگری فولادها و همچنین ذوب آلومینیوم، مس، روی و سایر انواع فلزات غیرآهنی استفاده میشود. از مزایای ذوب القایی به عنوان مثال میتوان به راندمان بالای مواد و محیط پاک اشاره کرد که باعث تمایل تولیدکنندگان محصولات فلزی به کورههای ذوب القایی شده است.

در کورههای ذوب القایی، جریان الکتریکی القا شده توسط میدان مغناطیسی، ایجاد حرارت میکند و این حرارت باعث ذوب جسم (معمولا فلزات) میشود. فلز درون بوتهای قرار میگیرد که اطراف آن کلافهای مغناطیسی پیچیده شده است و توسط جریان آب خنک میشوند. جریان موجود در کلافهای مغناطیسی، جریانهای گردابی یا فوکو (Eddy Current) را در فلز القا میکند که باعث ایجاد حرارت و ذوب فلزمی شود.

مهمترین انواع کورههای القایی، کوره القایی بیهسته (Coreless furnace) و کوره القایی کانالی (Channel Furnace) هستند.

در کوره القایی بدون هسته فلز درون یک پوشش نسوز که به وسیله کلاف احاطه شده است، نگهداری میشود. در این حالت کوره ذوب القایی مشابه یک ترانسفورماتور بدین ترتیب که فلز مانند یک کلاف ثانویه در ترانسفورماتور عمل میکند و با اعمال نیرو به کلاف اولیه احاطهکننده فلز، جریانهای گردابی القا شده و تولید حرارت میکند. پس از ذوب فلز، هم زدن و همگنسازی به طور طبیعی و در اثر وجود نیروها و جریانهای الکترومغناطیسی اتفاق میافتد. با انتخاب دقیق فرکانس و نیرو میتوانند سرعت ذوب و همگنسازی را کنترل کرد.

کوره های القایی کانالی در گذشته عموما برای نگهداری فلز مذاب در یک دمای مشخص کاربرد داشتهاند، اما امروزه گاهی اوقات برای ذوب فلزات نیز به کار میروند. این کوره شامل یک القاگر (سلف) به عنوان منبع تولید انرژی است که از چندین رشته کلاف که توسط آب خنک میشوند، تشکیل شده است. این کورهها تلاطم سطحی کمتری در بوته نگهداری فلز مذاب دارند، در نتیجه خروج گاز و مواد فرار با مشکل مواجه میشود. لذا جهت عملیات ذوب، کوره القایی بیهسته ترجیح داده میشود و کوره کانالی بیشتر به منظور نگهداری فلز مذاب در یک دمای مشخص مورد استفاده قرار میگیرد.

در حالی که کورههای ذوب القایی کانالی دارای فرکانس خطی هستند، کورههای بدون هسته میتوانند از هر سه نوع فرکانس خطی (60هرتز)، فرکانس متوسط (1200-200هرتز) و فرکانس بالا (بیش از 1200هرتز) باشند. با توجه به اینکه شروع به کار کورههای فرکانس خطی با شارژ ماده سرد بسیار آهسته است، استفاده از کورههای فرکانس متوسط و بالا مورد توجه بیشتری قرار دارد.

استفاده از کورههای ذوب القایی در ظرفیتهای پایینتر از 40تن میتواند منجر به تولید مذاب با کیفیت مناسب و ارزان شود. از مزایای این نوع کورهها میتوان به اپراتوری و کارکرد آسان و همچنین افزایش راندمان ذوب فلز اشاره کرد. امکان راهاندازی و شروع به کار فوری کوره باعث کاهش در زمان رسیدن به دمای کارکرد میشود. وجود همگنسازی به صورت طبیعی و تولید مذاب پاک و عدم نیاز به سیستمهای کنترل آلودگی با هزینه بالا از مزایای دیگر کورههای القایی محسوب میشود. از دیگر نکات مثبت این کورهها میتوان به موارد زیر اشاره کرد:

* عدم نیاز به فضای زیاد و توانایی افزایش سرعت ذوب در کوره های کوچک

* مصرف کمتر مواد، بهخصوص مواد نسوز و کاهش زمان تعویض پوششهای نسوز و عدم نیاز به مصرف الکترود گرافیتی

* پایین بودن آلودگی صوتی به نسبت انواع دیگر کوره های ذوب به میزان قابل توجه

* بهرهوری بالای انرژی

* هزینه پایین سرمایه گذاری و تجهیزات جانبی

از طرف دیگر مهمترین اشکال کورههای القایی دشواری در فرآیند فسفرزدایی و انجام عملیات متالوژیکی ثانویه است. در نتیجه وجود کورههای پاتیلی (Ladle Furnace) در کنار این کورهها جهت انجام فرآیند تصفیه و افزودن عناصر آلیاژی لازم است. از دیگر معایب این کورهها، ظرفیت پایینتر تولید به نسبت کورههای قوس الکتریک میباشد. همچنین در کورههای القایی باید از قراضه با کمترین آلودگی و مواد اکسیدی استفاده نمود که گاهی این مساله دشوار و باعث افزایش هزینههای اولیه میگردد.

همچنین استفاده از آهن اسفنجی بهعنوان شارژ کمکی برای تنظیم خواص شیمیایی در این کورهها موجب بهبود عملکرد کورههای ذوب القایی شده است. با استفاده از آهن اسفنجی میزان کربن مذاب براساس مشخصات خواسته شده قابل تنظیم بوده و باتوجه به اینکه در آهن اسفنجی عناصر و فلزات مضر وجود ندارد، فلز مذاب بهدست آمده تمیز و عاری از عناصر مضر خواهد بود.

قبل از ورود مواد فلزی به کوره آنالیز شیمیایی این مواد جهت دستیابی به مشخصات نهایی محصول، به دقت کنترل میشود. اگر میزان کربن، گوگرد و فسفر در شارژ فلزی بالا باشد، مقدار بیشتری آهن اسفنجی به کوره شارژ میشود، پس از اتمام 80درصد ذوب، نمونهای از کوره گرفته میشود و در صورتیکه مقدار کربن همچنان بالا باشد، مجددا نرمه آهن اسفنجی به کوره شارژ میشود.

از طرفی باید درنظر داشت به دلیل اینکه آهن اسفنجی دارای تخلل میباشد و همین عامل باعث مقاومت در عبور جریان میشود، جهت جلوگیری از مصرف بالای برق، حداکثر میتوان 60-50 درصد شارژ فلزی را به آهن اسفنجی اختصاص داد.

تحقیقات جدید و توسعه در تامین نیرو با فرکانسهای متغیر، بهبود در پوششهای نسوز، طراحی القاگر با توان بالا، بازیافت حرارت کوره و استفاده از سیستمهای کامپیوتری و اتوماسیون موجب بهبود راندمان کورههای ذوب القایی و تمایل به استفاده از آنها شدهاند. علاوه بر این، در سالهای اخیر با تکنولوژی کورههای القایی دوقلو که دارای دوبوته هستند، امکان افزایش راندمان و سرعت تولید مذاب فراهم شده است.

فرآیند ذوب القایی روشی است که به وسیله جریانهای گردابی القا شده توسط میدان الکترومغناطیسی متغیر، در مادههادی الکتریسیته (معمولا فلزات) حرارت ایجاد نموده و فرآیند ذوب انجام میشود. اساس کار این روش مشابهترانسفورماتور است.

کوره های القایی ۱

کوره های القایی

به طور کلی قسمت های مختلف کوره های القائی عبارتند از :

الف- بوته :

حاوی اسکلت فلزی کوره ، کویل ، جداره نسوز – هسته ترانسفورمر، بوغها(yokes)پلات فرم (سکو)

ب- تاسیسات الکتریکی

شامل دژنکتور،سکیونر، ترانسفورماتور، مبدل فرکانس ، خازن ها ، چوکها، کلید های کولرها ،مکنده ها و تابلو های کنترل.

پ- تاسیسات خنک کن:

تاسیسات الکتریکی کوره القائی مثل ترانسفورماتور چوک ، خازن ها ، کلیدهای فشار قوی و تابلو مدار فرمان در محدوده ی زمانی خاصی می توانند کار کنند و اگر از حد معینی گرمتر شوند باعث ایجاد مشکلاتی می گردند ، لذا این تاسیسات باید خنک گردند ، خنک کردن تاسیسات الکتریکی می تواند ب فن ، ارکاندیشن یا کولر گازی صورت گیرد .

برای دانلود فایل word بر روی لینک زیر کلیک نمایید.

.

.

.

آشنایی با کتاب کلید فولاد

آشنایی با کتاب کلید فولاد

کتاب کلید فولاد مشتمل بر 19 فصل می باشد که عبارتند از:

فصل 1- فولادهای ساختاری (ماشین آلات عمومی)، فولادهای سخت کاری، فولادهای ازت کاری (نیتروره شده) و فولادهای خوش تراش.

فصل 2- فولادهای حرارت پذیر (قابل عملیات حرارتی)، فولادهای یاتاقان های چرخشی و غلتشی.

فصل 3- فولادهای فنر، فولادهای سخت گردانی و فولادهای اکستروژن سرد.

فصل 4- فولادهای چقرمه سرد (مقاوم در دمای زیر صفر)، فولادهای مخازن تحت فشار و فولادهای ساختاری (ماشین) نسوز.

فصل 5- فولادهای ساختاری (ماشین آلات) ریزدانه شده، فولادهای ساختاری (ماشین آلات) ریزدانه شده مقاوم در هوا.

فصل 6- فولادهای ساختاری (ماشین آلات) و ساختمانی (کشورهای خارجی)- تطبیق استانداردهای خارجی.

فصل 7- فولادهای ابزار کربنی- فولادهای تندبر.

فصل 8- فولادهای ابزاری سرد کار.

فصل 9- فولادهای ابزاری گرم کار.

فصل 10- فولادهای ابزار کشورهای خارجی- تطبیق استانداردهای خارجی.

فصل 11- فولادهای شیرآلات و دریچه ها (سوپاپ ها)- آلیاژها و فولادهای مقاوم در دمای زیاد (دیرگداز).

فصل 12- فولاد نگیر (غیر مغناطیسی)- فولاد نسوز.

فصل 13- فولاد زنگ نزن.

فصل 14- فولاد ریختگی، ضد خوردگی، ضد اسید و ضد حرارت.

فصل 15- مواد پر کننده جوشکاری (الکترود) برای فولادهای پرآلیاژ.

فصل 16- فولادهای زنگ نزن و نسوز کشورهای خارجی- تطبیق استانداردهای خارجی.

فصل 17- لیست شماره استاندارد DIN و تهیه کنندگان آلمان.

فصل 18- تهیه کنندگان آلمان- شکل و شرایط محصولات- لیست نامگذاری ها.

فصل 19- تهیه کنندگان کشورهای خارجی- لیست نامگذاری ها- فهرست مطالب.

همانطور که ملاحظه می شود، 16 فصل کتاب کلید فولاد بر اساس کاربرد فولادها تقسیم بندی شده اند. در این میان، فصل های 6، 10 و 16 در برگیرنده اطلاعات فولادهای غیر آلمانی و سایر فصول در برگیرنده اطلاعات فولادهای آلمانی می باشند. گروه بندی فولادهای غیر آلمانی در فصول 6، 10 و 16 به ترتیب شبیه به گروه بندی فولادهای آلمانی در فصول 1 تا 5، 7 تا 9 و 11 تا 15 می باشد. داده های فولادهای آلمانی ارائه شده در این فصول شامل شماره استاندارد DIN آلمان، علامت مشخصه1، ترکیب شیمیایی، خواص مکانیکی، حرارتی، فیزیکی و کاربردهای فولادها می باشد.

فصل 17 به دو بخش a و b تقسیم می شود. بخش a17 در برگیرنده اطلاعات فولادهای آلمانی است و بر اساس شماره استاندارد DIN آلمان مرتب شده است. داده های فولادهای این بخش شامل استاندارد DIN آلمان، علامت مشخصه، استاندارد DIN مربوطه، ترکیب شیمیائی، معادل ISO، نامگذاری و شماره گروه فولاد (شماره فصلی) که سایر اطلاعات فولاد در آن ارائه شده است، می باشد.

در بخش b17، کد اختصاری شرکت های آلمانی تولید کننده هر فولاد آلمانی در مقابل شماره استاندارد آن فولاد ارائه شده است. بدیهی است که اطلاعات این بخش نیز باید بر اساس شماره استاندارد فولادها مرتب شده باشند تا دسترسی به کد اختصاری شرکت های تولید کننده هر فولاد به راحتی امکان پذیر شود.

در اینجا لازم است که در مورد کد اختصاری شرکت های تولید کننده فولاد توضیحاتی داده شود. هر شرکت تولید کننده فولاد در دنیا، یک کد اختصاری دارد که ترکیبی است از یک یا دو حرف لاتین و یک عدد سه رقمی که توسط یک خط تیره از هم جدا می شوند. حروف در سمت چپ خط تیره قرار دارند و نشان دهنده ملیت شرکت تولید کننده می باشند. به عنوان مثال حرف D برای شرکت های آلمانی بکاری می رود. بنابراین شرکت D-005 یک شرکت آلمانی است. عددی که در سمت راست خط تیره قرار گرفته است، برای تفکیک شرکت های موجود در یک کشور بکار می رود و در واقع این عدد کد داخلی شرکت در کشور خود می باشد. برای دستیابی به سایر اطلاعات شرکت های تولید کننده آلمانی، می توان از فصل 18 استفاده کرد.

فصل 18 شامل سه قسمت می باشد. قسمت اول این فصل به معرفی مشخصات کامل شرکت های تولید کننده فولاد در آلمان می پردازد. این مشخصات عبارتند از کد شرکت، نام، آدرس، کد پستی، شماره تلفن، فلکس و تلکس شرکت. قسمت دوم آن، به بررسی شکل و شرایط محصولات تولیدی توسط هر یک از شرکت های تولید کننده آلمانی می پردازد. قسمت سوم این فصل که حجم عمده آن را تشکیل می دهد، لیستی است از نامگذاری فولادهای آلمانی که در مقابل نام هر فولاد، شماره استاندارد، گروه (فصل) و کد عمده ترین تولید کننده فولاد ارائه شده است. این لیست بر اساس اعداد و حروف الفبای نامگذاری فولادها مرتب شده است. بنابراین با داشتن نامگذاری یک فولاد آلمانی، می توان به سایر مشخصات آن دست پیدا کرد. منظور از نامگذاری در اینجا می تواند هر یک از سه مورد علامت مشخصه، معادل ISO (ISO ~) یا نامگذاری (Designation) فولاد باشد.

فصل 19 نیز به سه قسمت تقسیم می شود. قسمت اول این فصل به معرفی مشخصات شرکت های تولید کننده فولاد کشورهای خارجی می پردازد. اطلاعات این قسمت، بر اساس کد اختصاری شرکت ها مرتب شده است. قسمت دوم این فصل که حجم عمده آن را تشکیل می دهد، لیستی از نامگذاری فولادهای کشورهای خارجی است. این لیست بر اساس حروف الفبای نامگذاری فولادها مرتب شده است. در مقابل نام هر فولاد، صفحه و شماره ردیف فولاد و همچنین نام کشور تولید کننده و کد عمده ترین شرکت تولید کننده آن نیز ارائه شده است. منظور از نامگذاری فولاد در اینجا، انواع نامگذاری ها در استانداردهای مختلف کشورهای خارجی است. قسمت پایانی این فصل در حقیقت فهرست مطالب کتاب کلید فولاد است.

1-2- نحوه استفاده از کتاب کلید فولاد

بنا بر آنچه که تاکنون گفته شد، روش های دستیابی به اطلاعات کتاب کلید فولاد را می توان به 8 مورد زیر تقسیم بندی نمود:

1-2-1- تعیین مشخصات فولادهای آلمانی بر اساس شماره استاندارد آنها

برای این منظور، باید به فصل a17 مراجعه کنیم. از آنجا که در این فصل، اطلاعات فولادها بر اساس شماره استاندارد DIN مرتب شده است، فولاد مورد نظر را می توان به راحتی پیدا کرد. اطلاعاتی از قبیل علامت مشخصه، استاندارد DIN تعریف کننده فولاد، ترکیب شیمیایی، معادل ISO و نامگذاری فولاد مستقیماً بدست می آیند. اما اطلاعاتی نظیر کاربردها، خواص فیزیکی، مکانیکی و حرارتی فولادها در این بخش ارائه نشده اند و امکان دسترسی مستقیم به آنها وجود ندارد. بلکه باید از شماره گروه فولاد که در ستون آخر اطلاعات این فصل ارائه شده است، برای دستیابی به اطلاعات مورد نظر استفاده کرد. شماره گروه فولاد، در واقع شماره فصلی است که اطلاعات اختصاصی فولاد در آن قرار دارد.

چنانچه اطلاعات بدست آمده از فصول مختلف این کتاب کافی نباشند، باید به استانداردهای DIN تعریف کننده فولاد که شماره های آنها در ستون سوم اطلاعات فصل a17 ارائه شده اند مراجعه کنیم. به عنوان مثال در مورد فولاد ST37 با شماره استاندارد 1.0259 به استانداردهای DIN1629 و DIN1626 ارجاع داده شده است. استاندارد DIN تعریف کننده فولاد، اطلاعاتی راجع به کیفیت فولاد، شکل محصول و خواص آن در وضعیت های مختلف ارائه می دهد. همچنین راجع به چگونگی کنترل کیفیت از لحاظ مواد و ابعاد، طریقه سفارش بر اساس استاندارد و .... اطلاعاتی کاربردی بدست می دهد. با مراجعه به کتابچه های استاندارد DIN آلمان که چهار جلد آن به آلیاژهای پایه آهن اختصاص داشته و بر اساس شماره های استانداردهای DIN تعریف کننده مرتب شده اند، می توان به راحتی به استاندارد تعریف کننده فولاد مورد نظر دست یافته و اطلاعات لازم را بدست آورد.

1-2-2- تعیین مشخصات فولادها بر اساس نامگذاری آنها

برای این منظور از دو بخش 18 و 19 استفاده می شود. اگر فولاد مورد نظر در کشور آلمان تولید شده باشد، باید به فصل 18 و در غیر اینصورت به فصل 19 مراجعه کنیم.

همان طور که گفته شد قسمت سوم فصل 18 که حجم عمده این فصل را تشکیل می دهد، لیستی است از نامگذاری فولادهای آلمانی که در مقابل نام هر فولاد، شماره استاندارد DIN، گروه (فصل) و کد عمده ترین تولید کننده آن ارائه شده است. این لیست بر اساس اعداد و حروف الفبای نامگذاری فولادها مرتب شده است. بنابراین با در دست داشتن نامگذاری فولاد در استاندارد DIN آلمان، به راحتی می توان به شماره استاندارد فولاد، گروه و کد عمده ترین تولید کننده فولاد دست یافت. با بدست آوردن شماره استاندارد فولاد، به فصل a17 رجوع کرده و مطابق آنچه که در روش اول (بخش 1-2-1) گفته شد، سایر مشخصات فولاد را پیدا می کنیم. همچنین برای دستیابی به اطلاعات اختصاصی فولادها از شماره گروه آن استفاده می کنیم. شماره گروه فولاد، هم در فصل 18 و هم در فصل a17 ارائه شده است.

در صورتی که نامگذاری فولاد متعلق به کشورهای خارجی باشد، باید به قسمت دوم فصل 19 مراجعه کنیم. در این قسمت از فصل 19، فولادها بر اساس اعداد و حروف الفبای نامگذاریشان مرتب شده اند و در مقابل نام هر فولاد، شماره صفحه، شماره ردیف، نام کشور تولید کننده و همچنین کد اختصاری عمده ترین تولید کننده آن ارائه شده است. بنابراین با در دست داشتن نام فولاد در استاندارد یک کشور خارجی، می توان با استفاده از شماره صفحه و شماره ردیف (که برای هر یک از فولادهای خارجی تعریف شده در فصول 6، 10 و 16 ارائه شده است) به اطلاعات فولاد مورد نظر دست یافت.

1-2-3- تعیین مشخصات فولادها بر اساس کاربردهای آنها

چنانچه بخواهیم فولادی را برا اساس کاربردهای در نظر گرفته شده برای آن انتخاب کنیم، ابتدا باید با استفاده از فهرست فصول کتاب، گروه (فصل) فولاد مورد نظر را بدست آوریم. سپس با مراجعه به قسمت مربوط به کاربردهای فولادهای معرفی شده در آن فصل، شماره استاندارد فولاد مورد نظر خود را استخراج کنیم. با بدست آوردن شماره استاندارد فولاد می توانیم به سایر مشخصات فولاد دست پیدا کنیم.

1-2-4- تعیین مشخصات فولادها بر اساس ترکیب شیمیایی آنها

تعیین مشخصات یک فولاد بر اساس ترکیب شیمیایی آن به دو صورت امکان پذیر است:

1.اگر بتوان گروه آلیاژی فولاد را بر اساس ترکیب شیمیایی آن تعیین نمود، با مراجعه به گروه مربوطه و جستجو در آنالیز شیمیایی فولادهای آن گروه می توان نزدیک ترین آلیاژ به آلیاژ مورد نظر را یافته و سایر مشخصات آن را با توجه به شماره استاندارد آن بدست آورد.

2.اگر بتوان محدوده شماره استاندارد یا علامت مشخصه فولاد را بر اساس ترکیب شیمیایی آن تعیین کرد، می توان با استفاده از فصول a17 یا 18 به سایر مشخصات فولاد دست یافت. لازم به ذکر است که نامگذاری فولادها در استاندارد DIN آلمان تا حدود زیادی با توجه به ترکیب شیمیایی آنها صورت می گیرد. برای کسب اطلاعات بیشتر در مورد نامگذاری فولادها در استاندارد DIN آلمان به بخش اول مقاله مندرج در شماره پیشین نشریه مراجعه شود.

1-2-5- تعیین کد اختصاری شرکت های تولید کننده یک فولاد

چنانچه فولاد مورد نظر در کشور آلمان تولید شده باشد، می توان با در دست داشتن شماره استاندارد آن به فصل b17 مراجعه کرده و کد اختصاری شرکت های تولید کننده آن را بدست آورد. اگر به جای شماره استاندارد فولاد علامت مشخصه آن را داشته باشیم، می توانیم به قسمت سوم فصل 18مراجعه کنیم. در این قسمت همان طور که قبلاً نیز گفته شد در مقابل نام هر فولاد، شماره استاندارد، شماره گروه و کد اختصاری عمده ترین تولید کننده آن ارائه شده است. بنابراین کد اختصاری عمده ترین تولید کننده فولاد مورد نظر به صورت مستقیم بدست می آید و برای بدست آوردن کد سایر شرکت های تولید کننده آن می توان از شماره استاندارد فولاد استفاده کرد.

اگر فولاد مورد نظر در کشوری غیر از آلمان تولید شده باشد، فقط امکان دسترسی به کد اختصاری عمده ترین تولید کننده آن وجود دارد. برای این منظور باید به قسمت دوم فصل 19 مراجعه کنیم. در این قسمت در مقابل نام هر فولاد، شماره صفحه، شماره ردیف، نام کشور تولید کننده و کد اختصاری عمده ترین تولید کننده آن ارائه شده است. ولی در هیچ یک از فصول کتاب، کد اختصاری سایر تولید کنندگان فولاد مورد نظر ارائه نشده است. در نتیجه باید به آنچه که در فصل 19 ارائه شده است، بسنده کنیم.

1-2-6- تعیین اسم، آدرس و سایر مشخصات شرکت های تولید کننده

همانطور که گفته شد، در فصول b17، 18 و 19، برای هر یک از فولادها، فقط کد اختصاری تولید کننده یا تولید کنندگان فولادها ارائه شده اند. گاهی اوقات لازم است که درباره شرکت های تولید کننده فولاد اطلاعات بیشتری داشته باشیم. این اطلاعات را می توان از فصول 18 و 19 بدست آورد. قسمت اول فصل18 همانطور که قبلاً نیز بیان شد، مربوط به مشخصات کامل شرکت های تولید کننده آلمانی می شود و قسمت اول فصل 19، مربوط به مشخصات کامل شرکت های تولید کننده خارجی می شود. بنابراین با در دست داشتن کد شرکت مورد نظر می توان به این فصول مراجعه کرده و سایر مشخصات آن شرکت را بدست آورد.

1-2-7- تعیین شکل محصولات فولادی و روش تولید آنها در شرکت های آلمانی

در قسمت دوم فصل 18، لیستی ارائه شده است که با توجه به شکل محصول و روش تولید آن به بررسی تولید یا عدم تولید انواع مختلف فولادها توسط شرکت های آلمانی می پردازد. این لیست بر اساس کد اختصاری شرکت های تولید کننده مرتب شده است. بنابراین با در دست داشتن کد اختصاری شرکت تولید کننده فولاد (که از فصول b17 یا 18 بدست می آید) و با توجه به نوع فولاد، شکل محصول و روش تولید آن، می توان تعیین کرد که آیا محصول مورد نظر توسط این شرکت تولید می شود یا خیر.

1-2-8- تعین فولادهای معادل در استانداردهای کشورهای مختلف

در صفحات پایانی سه فصل 6، 10 و 16، لیستی از فولادهای معادل در استانداردهای 9 کشور صنعتی ارائه شده است. این لیست، بر اساس شماره استاندارد فولادهای معادل در استاندارد DIN آلمان مرتب گردیده است. با استفاده از این لیست می توان به تعداد معدودی از فولادهای معادل در استانداردهای کشورهای مختلف دست یافت.

میل گاردان

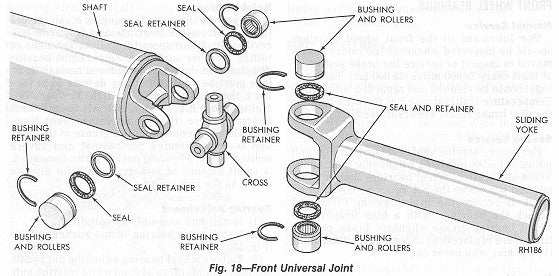

وظیفه میل گاردان انتقال گشتاور پیچشی گیربکس به دیفرانسیل بوده میل گاردان در خودروهای که چرخ های محرک در جلو وجود دارد به کار نمیرود میل گاردان نیروی پیچشی زیادی تحمل میکند بر طبق قرار داد اکثر اتومبیل های که شامل دستگاه تولید نیرو و دستگاه انتقال قدرت و دستگاه کلاچ در جلو می باشند ولی دستگاه محرک واقعی خودرو در عقب واقع است و برای انتقال نیرو به دستگاه محرک در عقب اجزای مخصوصی لازم است که این کار را انجام می دهند که در مهندسی اتومبیل "محور حرکت " نامیده می شود

1- قفل های میل گاردان

قفل های میل گاردان برای این منظور به کار می رود که انتقال نیرو را با سرعت زاویه ای ثابتی انجام دهند . قفل گاردان سبب ارتباط محورها به طور قابل انعطاف می شوند تا اجازه انتقال نیرو در وقتی که زاویه های بین محورها تغییر پیدا کرد را بدهند خرابی جاده و قابلیت انعطاف میله های معلق به ندرت امکان هم محور بودن قفل گاردان وجود دارد یک قفل گاردان نیز ممکن است بین محور زنده و دوک چرخ جلو (پلوس) وجود داشته باشد که می تواند نیرو را به چرخ ها منتقل کند قفل گاردان شامل

اجزای زیر است

مفصل هوک : قفل گاردانی که خیلی متداول است به نام مفصل هوک نامیده می شود این قفل اولین مورد استعمال در محورهای حرکت خودرو بوده است و متداول بوده است به طور زوجی مورد استفاده واقع می شوند به علت این که در مورد چرخ های جلو محرک باشند به کار بردن مفصل هوک حجم زیادی را اشغال خواهد کرد در این مورد مفصل مخصوص سرعت ثابت که کوچکتر است

به کار می برند

مفصل مخصوص سرعت ثابت : این مفصل خیلی متداول است چون اجزای ارتعاش به چرخ ها می دهد مفصل مخصوص حرکت زاویه ای عضو محرک را طوری جهت می دهد که عضو به حرکت دراورنده دارای همان سرعتی باشد که عضو محرک دارد

- میل گاردانمیل گاردان برای این در اتومبیل به کار میرود که گشتاور را از فاصله بین دستگاه انتقال نیرو به

گردانده نهایی منتقل کند

3- اتصال کشویی میل گاردان

چون چرخ های عقب در ضمن عبور از چاله ها دارای حرکت عمودی می شوند لازم و ضروری است

که وسیله ای برای تغییر دادن طول به میل گاردان در هنگام تغییر وضع چرخ ها وجود داشته باشد این

عمل به وسیله اتصال کشویی انجام می شود حال که به طور خلاصه عملکرد هر یک از اجزای فوق

را درک کردید به بررسی کلی هر یک از انها می پردازیم

توضیحات جامع در مورد میل گاردان

میل گاردان میله ای فولادی تا اندازه ای قطور و بسیار محکم و کاملا صاف و راست می باشد که

نیروی گیربکس را به دیفرانسیل منتقل می کند چون گیربکس با دیفرانسیل فاصله دارد و از طرف

دیگر در یک سطح مساوی قرار ندارند با بالا و پایین رفتن چرخ های عقب .دیفرانسیل هم بالا و پایین

میرود به همین جهت و برای این که اسیبی به میل گاردان نرسد در دو سر میل گاردان دو عدد چهار

شاخه که یک سر ان به شفت گیربکس و سر دیگر ان به دنده پیستون دیفرانسیل وصل شده که این

مجموعه را میل گاردان و قفل های گاردان می گویند

میل گاردان ممکن است توپر یا تو خالی ساخته شده باشند نوع تو خالی برای موتورهای با کارکرد

سنگین ارجعیت دارد چون وزن کمتری دارند و در نتیجه دارای قدرت انتقال گشتاور بیشتری میباشند

میله های تو خالی معمولا از لوله درزدار ساخته می شوند لوله ها که از ورقه های فولاد کم ذغال

تهیه می شوند به وسیله الکتریکی یا گاز جوش داده می شوند ایجاد صدا در زیر میل گاردان به

خصوص زمانی که گاز را کم می کنیم و یا که به طور ناگهانی روی پدال فشار می دهیم دلیل ان این

است که از ناحیه چهار شاخه لقی به وجود امده است به سبب این که موارد فوق و سایر معایب کم

تر شود و برای این که از نیروی گریز از مرکز میل گاردان به موقع گردش جلوگیری شود و سعی شده

است که در حد امکان میل گاردان را کوتاه تر بسازند

یک مزیت عالی کوتاه بودن میل گاردان این است که از نیروی موتور کاسته نمی شود و به طور کامل

به دیفرانسیل منتق می گردد و اتومبیل دارای قدرت بیشتری می باشد به همین دلیل در بسیاری

از اتومبیل ها دیفرانسیل را در جلو قرار می دهند و البته در بسیاری دیگر اتومبیل ها دارای دو

دیفرانسیل می باشند مثل اتومبیل جیپ . خرابی قفل گاردان گیر کردن کشویی گاردان خوردگی

بلبرینگ های چهار شاخه گاردان, تعویض دنده معکوس در دور زیاد و فشار اوردن به اتومبیل در جایی

که بکسواد می کند موجب بردین میل گاردان می شود

میل گاردان و چهار شاخه های ان

نیروی موتور از طریق گیربکس توسط میل گاردان به دیفرانسیل منتقل می شود در ضمن به خاطر

حرکت به عقب به سمت بالا و پایین بعلت فنربندی و پستی و بلندی جاده و لرزش اتومبیل و تغییر

فاصله بین گیربکس و دیفرانسیل در دو انتهای میل گاردان از چهار شاخه و کشویی گاردان استفاده

می شود میل گاردان به صورت میله توخالی ساخته و سپس بالانس کرده و مورد استفاده قرار

می گیرد قسمت کشویی گاردان به وسیله روغن گیربکس روغن کاری شده و کاسه وچهار شاخه

را هنگام نصب از گیربکس پر می کند و در مواردی از گیربکس خور استفاده می شود

انواع میل گاردان

میل گاردان را به صورت یک تکه و دو تکه می سازند در اتومبیل هایی که فاصله بین گیربکس

و موتور حداکثر 5/ 1 متر باشد از گاردان یک تکه و بیش از این فاصله از گاردان دو تکه استفاده

می شود چون اگر طول گاردان یک تکه زیاد بلند باشد در سرعت زیاد دچار اشکال می شود به

همین دلیل از نوع دو تکه استفاده می کنند در میل گاردان دو تکه علاوه بر داشتن چهار شاخه

در سر و ته ان و کشویی در جلو در ناحیه وسط دارای بلبرینگ و لاستیک ضربه گیر می باشد

معایب میل گاردان

خرابی و سائیدگی کاسه ساچمه چهار شاخه

هنگام حرکت اولیه و رها کردن کلاچ ایجاد تقه می کند و در سرعت زیاد اتاق اتومبیل را به لرزش در

می اورد

خرابی و سائیدگی کشویی گاردان

هنگام حرکت اتومبیل تولید صدا و هنگام حرکت تولید تقه می کند معمولا میل گاردان نیازی به

بازرسی و نگهداری به خصوص ندارد و فقط هر چند وقت یک بار باید چهار شاخه گاردان را مورد

بررسی قرار داد

کشویی گاردان

حرکت اکسل روی فنرها به طور مداوم فاصله بین جعبه دنده و دیفرانسیل را کم می کند بنابراین

محور گاردان نیز باید طول خود را کاهش دهد این عمل به وسیله کشویی گاردان امکان پذیر است

در ضمن کشویی گاردان در هر 5000 کیلومتر بهتر است گریس کاری شود

هزار خار

در اتومبیل های اکسل جلو یا اتومبیل های موتور عقب و اکسل عقب گاردان به کار نرفته است

و نیروی محرکه از جعبه دنده و دیفرانسیل به چرخ ها منتقل می شود و نیم شفت ها به چهار شاخ

مجهزند و به وسیله اتصال های کشویی (هزار خار) به دیفرانسیل متصل هستند گرفتن ضربه های

شدید در اکسل جلو یا عقب هنگامی که اتومبیل موتور جلو با اکسل عقب حرکت در میاید ضربه

وارده به جعبه دنده به وسیله محور گاردان بلند گرفته می شود بدین ترتیب کمی پیچیده و دوباره

به جای اول خود باز می گردد در اتومبیل ای اکسل جلو با موتور و اکسل عقب نیم شفت ها که نیروی

محرکه را انتقال می دهند برای پیچیدگی خیلی کوتاه هستند در اینجا عمل ضربه گیر به وسیله چهار

شاخ متصل می شود این بوش ها عمل ضربه گیری را انجام می دهند

اتوموبیلهای هیبریدی و موتورهای دورانی

امروزه با توجه به آلودگیهای ناشی از خودروها و محدودیتهای سوخت فسیلی، کارخانههای خودروسازی گام مهمی در مقابله با این امر برداشتهاند که از جمله آنها می توان به خودروهای هیبریدی (Hybrid Vehicle)، تکنولوژی پیل سوختی (Fuel Cell)، موتورهای با پاشش مستقیم بنزینی (GDI)، موتورهای HCCI و خودروهای دو گانه سوز (Bifuel) اشاره کرد. بازده بالا، آلایندگی کم، مسافت قابل پیمایش بالا، ایمنی مطلوب و قیمت قابل رقابت با خودروهای متداول از جمله ویژگیهای حائز اهمیت برای خودروهای هیبریدی است.

خودروهای هیبریدی، نوع تعمیم یافته خودروهای برقی خالص میباشند که معایب خودروهای برقی خالص تا حدود زیادی در آنها برطرف گردیده است و می توان گفت معایب خودروهای احتراق داخلی نیز تا حدودی در آنها برطرف شده است. از مزایای مهم این خودروها نسبت به خودروهای احتراق داخلی، کارکرد در دور و بار ثابت بوده و به اصطلاح در نقطه بهینه خود کار میکنند که این امر باعث بالا رفتن بازده موتور و کاهش آلودگی و پایین آمدن مصرف سوخت میگردد و دیگر اینکه به هنگام ترمزگیری و یا شتاب منفی، انرژی به صورت الکتریکی در باطری ها ذخیره میشود و همین امر باعث کارکرد کمتر موتور احتراقی خواهد شد و در نتیجه منجر به کاهش آلودگی و پایین آمدن مصرف سوخت میگردد. مزیت دیگر این خودروها نسبت به خودروی برقی خالص، قابلیت پیمودن مسیرهای طولانی در هر بار شارژ کردن باطری میباشد

به طور کلی ۳ نوع موتور هیبریدی وجود دارد که پربازده ترین و کارامدترین آنها نمونه ی سوم یعنی “موتورهای هیبریدی سری-موازی” است. این طرح بگونه ی است که میتوان از آن در شرایط مختلف به صورت هیبرید سری یا موازی استفاده نمود. در این سیستم با بهرهگیری از فنآوری پیشرفته امکان استفاده از سیستم احتراقی و سیستم الکتریکی بطور جداگانه و همزمان وجود دارد. به این ترتیب در مواقع شهری کاملا” الکتریکی و بدون آلودگی و در سرعتهای بالا و در محدوده برون شهری میتواند بطور مستقل احتراقی و یا ترکیبی از دو سیستم باشد. در مواقعی چون شتابگیری سریع، هر دو سیستم با هم عمل میکنند. چنین ایدهای فقط بکمک یک فنآوری مدرن در یک خودرو سواری قابل اجراست. معمولا” چنین سیستمهایی از نوع ترکیبی هستند و با بهرهگیری از یک استراتژی کنترلی مناسب عملا” همراه با فراهم آوردن عملکرد مناسب، سطح شارژ باطریها نیز در حد خوبی نگهداری میشود بدین ترتیب این خودرو میتواند چه در شهر و چه در جاده به یک خودروی متداول تبدیل گردد. در این سیستم دو موتور الکتریکی وجود دارد که بسته به شرایط میتواند ترکیبی از آنها به کار آیند و قابلیت تبدیل به ژنراتور را نیز دارند.

بسیاری از خودروسازان بزرگ مبادرت به تولید این خودروها در سطحی گسترده نمودهاند. به عنوان مثال تویوتا پریوس (Toyota Prius) با موتور ۴ سیلندر ۱۵۰۰ سی سی مصرف سوختی معادل ۲/۴ لیتر در ۱۰۰ کیلومتر دارد. از دسامبر سال ۱۹۹۷ تا ابتدای سال ۲۰۰۰ بیش از چهل هزار دستگاه از این محصول به فروش رسیده است.

موتورهای وانکل

جلیقه های ضد گلوله مدرن

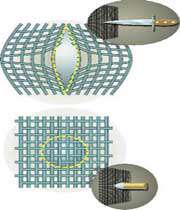

انسانهای باستانی ازپوست ضخیم برخی حیوانات برای خود پوشش تهیه می نمودند تا آسیب کمتری از جانب جانوران وحشی به آنها برسد .به تدریج با آشنا شدن انسانها با فنون شکل دهی فلزات ، استفاده از زره های فلزی گوناگون گسترش یافت. تا قرن 14 میلادی زره ها به حدی پیچیده شده بودکه سلاح های آن زمان تقریبا بر آنها کارگر نبود . این مساله در قرن پانزدهم وبا پیدایش سلاح های گرم به کلی دگرگون شد . سلاح های گرم به پرتابه ها آنچنان سرعتی می دادند که انرژی لازم برای دریدن زره را فراهم می نمود . در برابر این موضوع ضخامت زره ها نیز افزوده گردید ولی این تغییر باعث افزایش وزن و دست وپا گیری زره ها می گردید واستفاده از آن رابامحدودیت فراوانی مواجه می نمود . تا سال ها زره ها از سلاح ها عقب افتاده بودند تا اینکه دانشمندان در قرن بیستم و به خصوص در دهه ی 60 با تکیه برپیشرفت دانش متالوژی و پلیمر جلیقه های ضد گلوله ی مقاوم و جدیدی را عرضه نمودند .

زره های جدید از الیاف بسیار مستحکم در شبکه ای پر تراکم تهیه می شود نه از قطعات سنگین فلزی . مکانیزم عمل آنها به این صورت است که با تکیه بر ساختار شبکه ای خود انرژی گلوله را درسطح وسیعی پراکنده و جذب می کنند در عین حال نباید به سمت داخل بدن تغییر شکل دهند زیرا ممکن است صدمات شدیدی به اجزای داخلی بدن برسد .به صورت کلی جلیقه ها به دو نوع نرم و سخت تقسیم می شوند که معمولا نوع نرم را در زیر لباس می پوشند ودر مقایسه با نوع سخت مقاومت کمتری دارد .

الیاف مورد استفاده در جلیقه ها ی ضد گلوله کولار است . این ماده 5 برابر محکم تر از فولاد هم وزن خود است . با توجه به هزینه ی مناسب تولید کولار در مقیاس صنعتی هنوز برای جلیقه ها ی ضد گلوله بهترین گزینه است.ماده ی دیگری که همه ی ما با آن آشنا هستیم تارعنکبوت است که نمونه ی مصنوعی آن بیو استیل نام دارد و استحکام آن 20 برابر فولاد می باشد ولی تهیه ی آن بسیار پر هزینه می باشد . در مقابل زره های مدرن، گلوله های ویژه ای با سری از جنس تفلون(ماده ای با ضریب اصطکاک نسبی تقریبا صفر ) تهیه گردیده است که پس از برخورد باجلیقه الیاف را به طرفین رانده و مسیری از میان الیاف برای ادامه ی حرکت خود باز می نماید . گلوله هایی نیز با هسته های فلزی بسیار سخت از جنس تنگستن کارباید ویا اورانیوم 238 فلزی تولید شده که باعث تمرکز شدید انرژی گلوله در یک نقطه وشکافتن زره می گردد . درمقابل ، برای مقاومت بیشتر جلیقه ها آنها را با پولک هایی از جنس سرامیک های ویژه مانند ترکیبات اکسید آلومینیوم ویا تیتانیوم می پوشانند .این پلیت ها(یا پولک ها) قابلیت مقاومت در مقابل گلوله های فوق را نیز به جلیقه ها می دهند . به هر صورت هر زرهی تا سرعت و کالیبر خاصی مقاومت دارد ودر مقابل کالیبر های بالا ناکارآمد است .مثلا اکثر جلیقه ها حتی با پلیت در مقابل تفنگ های تک تیرانداز سنگین(Snipers)mm 12.7 مانند نمونه ی ساخته شده توسط صنایع جنگ افزار سازی وزارت دفاع آسیب پذیر است . به هر حال پژوهشگران امیدوارند با استفاده از پتانسیل نهفته دردانش نانو بتوانند زره هایی به مراتب قدرتمند تولید کنند تاجایی که در مقابل هر کالیبری باهر سرعتی مقاومت نمایند .

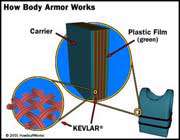

سازه های ماکارونی

این مطلب برای آشنایی دانشجویان عزیز با سازه های ماکارونی ارائه می گردد( به خصوص دانشجوهای رشته ی مهندسی عمران و مکانیک ). امیدواریم که بزودی شاهد شکوفایی علمی دانشجویان این رشته باشیم:

دروس سازه ای که در رشته مهندسی عمران در دانشگاه های ایران تدریس می شود ، معمولا به طور کلی به صورت تئوریک تدریس می گردد و دانشجویان کمتر این دروس را به صورت عملی تجربه می کنند ، بنابراین شاید فهم این دروس به صورت عمیق در حین دوران تحصیل ممکن نباشد .

ساخت سازه هایی توسط فولاد و یا بتن صرفا برای آموزش هم مقدور نمی باشد ، چرا که هزینه تمام شده این کار بسیار بالا است . بنابرلین در سرتاسر دانشگاههای معتبر دنیا ، سعی شده است ، تا بااستفاده از مصالح ارزان قیمت ( به جای بتن وفولاد ) و مدل کردن سازه های واقعی توسط این مصالح ، آموزش دروس سازه ای به صورت عملی ممکن شود . ماکارونی یکی از این مصالح جایگزین می باشد . این عنصر سازه ای جدید به دلیل برخی از خصوصیات ویژه مثل ( سبکی ، دسترسی ساده و ارزان بودن ) بیشتر از دیگر مصالح مشابه مورد توجه قرار گرفته است .

سالانه در آمریکا مسابقات بزرگی در این زمینه بین دانشجویان برگزار می گردد و سازه های ساخته شده توسط ماکارونی به دلیل طراحی بهینه

، به رکورد های غیر قابل باوری دست پیدا می کنند .

هدف از استفاده از ماکارونی به عنوان عنصر سازه ای

1. در واقع ماکارونی بر خلاف فولاد و بتن عنصر سازه ای ناشناخته ای می باشد . این بدان معنی است که خصوصیات ماکارونی شامل حداکثر تنش کششی ، حداکثر تنش فشاری ، مدول الاستیسیته ، نحوه کمانش ماکارونی و دیگر خصوصیات ماکارونی که مورد نیاز برای طراحی و تحلیل سازه می باشند ، ناشناخته می باشد و تنها راه بدست آوردن این ویژگیها ایجاد وابداع آزمایش های ساده و دقیق می باشد .

2. ماکارونی بر خلاف بتن و فولاد دارای ضعف های زیادی می باشد و این ضعف ها کار را برای طراح مشکل تر می کند و اینجاست که ابداعات و خلاقیت هنر نمایی می کنند و برای رسیدن به رکورد های بالا بهینه سازی سازه ها مطرح می گردد .

3. ارزان بودن ماکارونی نسبت به مصالحی چون فولاد وبتن .

اهداف کلی طرح

1. این طرح در وهله اول به عنوان یک طرح آموزشی می تواند بسیار مفید و سودمند برای دانشجویان رشته مهندسی عمران ایفای نقش نماید ، زیرا این امکان را به دانشجویان می دهد که ، با استفاده از مصالح ارزان ، سبک و قابل دسترس ( ماکارونی به جای بتن و فولاد ) دست به طراحی و ساخت سازه های مختلف زده و با این کار کلیه دروس فراگرفته در رشته سازه را به عمل تجربه نمایند .

2. دانشجویان می بایست با استفاده از مسائل تئوریک فرا گرفته در دروس مقاومت مصالح و آزمایشگاه های مربوط به آن تلاش نمایند تا خصوصیات عنصر سازه ای جدید را کشف نمایند .

3. دانشجویان می بایست با استفاده از تحلیل سازه ها و با بکارگیری نرم افزار های کامپیوتری به طراحی و آنالیز سازه مورد نظر بپردازند.

4. طراحی و ساخت یک سازه بهینه که تحت عنوان بهینه سازی سازه ها مطرح است .

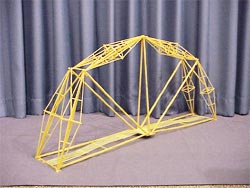

معرفی سازه ماکارونی

سازه های ماکارونی به سازه هایی اطلاق می شود ، که مصالح استفاده شده در آنها تنها ماکارونی و چسب می باشد . این سازه ها در مقیاس کوچکتر نسبت به سازه های واقعی طراحی و توسط ماکارونی و چسب ساخته می شوند و پس از ساخت مورد بارگذاری قرار می گیرند .

در واقع این سازه ها به عنوان ماکت ساخته نمی شوند و سازه ای که بار بیشتری را تحمل می کند ، موفق تر خواهد بود . پل ( تحت بارگذاری یکنواخت ، متمرکز و متحرک ) ، Towercrain ، انواع قاب های ساختمانی و ستون های فشاری از جمله رایج ترین سازه های ماکارونی می باشند .

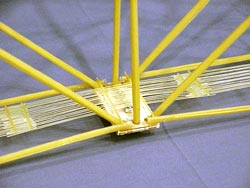

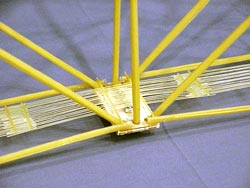

هر ساله در این راستا مسابقات بزرگی در دانشگاه های معتبر دنیا بین دانشجویان رشته مهندسی عمران برگزار می گردد . این دانشگاه ها از سالها پیش در این زمینه سرمایه گذاری کرده تا ذهن خلاق دانشجویان را فعال سازند و از طرحها و پژوهش های آنها در عمل استفاده کنند . طراحی و ساخت پل و ستون های فشاری رایج ترین رشته های این مسابقات می باشند . بطور مثال طراحی و ساخت پل خرپایی تنها با استفاده از 750 گرم ماکارونی ( معادل یک بسته ماکارونی ) که می تواند وزن زیادی را تحمل نماید . طول دهانه پل یک متر و حداکثر ارتفاع پل نیم متر می باشد . پل روی دو تکیه گاه که از یکدیگر یک متر فاصله دارند قرار می گیرد و تکیه گاهها فقط قادر به وارد کردن عکس العمل عمودی می باشند و هیچ عکس العمل افقی در تکیه گاهها بر پل وارد نمی شود . رکورد کسب شده در این رشته ( پل خرپایی ) معادل 176 کیلو گرم می باشد ، که این رکورد تقریبا 230 برابر وزن خود سازه می باشد . همچنین طراحی و ساخت سازه های فشاری که قادر به تحمل بار هایی بیش از نیم تن می باشند ، از دیگر نمونه های این سازه ها هستند . اینجا یک سئوال ممکن است مطرح می گردد ، آیا جنس ماکارونی در دست یافتن به رکورد های بالا موثر است ؟

در این زمینه تحقیقاتی روی محصول های مختلف شرکت های ماکارونی دنیا انجام گرفته و ماکارونی شرکت Rose ایتالیا به عنوان بهترین ماکارونی برای این هدف شناخته شده است .

البته لازم به ذکر است که قدرت و مهارت طراح در ارائه یک طرح موفق ، بسیار مهم تر از جنس ماکارونی در رسیدن به رکورد های بالا می باشد .

معرفی انواع مختلف سازه های ماکارونی

سازه های فشاری :

نوعی پل با دهانه کوتاه ، که اکثر اعضای آن در فشار می باشند . از مزیت های این رشته از مسابقات طراحی اعضای فشاری و بررسی پدیده کمانش در آنها می باشد .

Tower Crain :

دراین نوع از سازه های ماکارونی ، هدف طراحی جرثقیلهایی است که بر روی برجهای بلند به کار گرفته می شوند .این سازه ها باید قادر باشند با داشتن ارتفاع معین شعاع خاصی را تحت پوشش قرار دهند .

پل با بار متمرکز :

این سازه از به هم پیوستن دو خرپای دوبعدی به وجود می آید و بارگذاری از وسط دهانه صورت می گیرد .این نوع پل هر سه نوع عضو فشاری ، کششی و خمشی را دارا می باشد .

پل با بار گسترده :

پل به شکل ظاهری خرپا می باشد ، که بارگذاری به صورت گسترده و یکنواخت در تمام طول دهانه صورت می گیرد . در عمل می توان چنین فرض کرد که تمام وسایل نقلیه به دلیل ترافیک به صورت ثابت بر روی پل قرار گرفته اند .

پل با بار متحرک :

این نوع از سازه ماکارونی در واقع پیشرفته ترین و کامل ترین حالت از سازه ها می باشد ، که در آن طراحان اقدام به طراحی یک پل واقعی می کنند .بار قرار گرفته بر روی پل به صورت متحرک می باشد ، که این امر با عبور دادن یک وسیله نقلیه کوچک با سرعت معین ، که بر روی آن وزنه قرار داده می شود ، صورت می گیرد .

این مطلب برای آشنایی دانشجویان عزیز با سازه های ماکارونی ارائه می گردد( به خصوص دانشجوهای رشته ی مهندسی عمران و مکانیک ). امیدواریم که بزودی شاهد شکوفایی علمی دانشجویان این رشته باشیم:

برای خواندن مقاله روی ادامه ی مطلب کلیک کنید .

ساخت موشک آبی

ساخت موشک آبی

وسایل لازم:

- یک بطری 1.5 لیتری نوشابه

- چسب حرارتی

- چسب نواری 5 سانتی

- توپ تنیس یا کلاً یه جسم نسبتاً سنگین با ابعاد کوچک

- کاتر

- سکوی پرتاب (ساخت این رو بعداً می گم)

- تلمبه پایی یا کمپرسور باد

- یک ورق فوم یا تخته سه لا یا فلز (ورقی که محکم، سبک و نازک باشه)

مرحله اول:

بطری نوشابه حکم بدنه موشک ما رو داره. در ادامه هر جا که گفتم دماغه، منظورم انتهای بسته بطری و منظور از نازل، انتهای باز، یعنی قسمتی که مایع خارج میشه، هست.

بطری رو از آب پر کنید تا در اثر حرارت چسب حرارتی تغییر شکل نده.

توپ تنیس یا جسم سنگین رو که آماده کردید، با چسب حرارتی در قسمت دماغه بچسبونید. هدف از چسبوندن یه جسم سنگین در قسمت دماغه اینه که مرکز ثقل موشک به سمت دماغه بیاد و موشک پایدارتر بشه. جرمی که برای اینکار استفاده می کنید نباید خیلی زیاد باشه، چون موشک ما نیروی پیشران کمی داره. پس، حواستون باشه که برای اینکار یه وزنه 1 کیلویی استفاده نکنید چون شاید موشک اصلاً از جاش تکون نخوره یا برد خیلی کمی پیدا کنه.

مرحله دوم:

باید شکل بالک های انتهای موشک رو از روی ورقی که آماده کردید، ببرید. بهترین حالت، ورق فوم هست چون بریدن و چسبوندنش خیلی راحته. شکل بالک ها می تونه یکی از اشکال زیر باشه:

بدترین حالت، مستطیل شکله و بهترین حالت، برای سرعتی که موشک ما داره، ذوزنقه ای شکل هست. بالک مثلثی رو برای سرعت های مافوق صوت استفاده می کنن.

دقت کنید، بالکی که می برید، (در سمتی که رو به جریان هوا قرار می گیره) نقطه ی تیزی نداشته باشه. نقاط تیز رو با کاتر به شکل منحنی دربیارید.

تعداد بالک ها می تونه 2 یا 3 عدد باشه. فکر نمی کنم که 4 بالک بازدهی خوبی پیدا کنه.

بالک رو در اطراف نازل، در فواصل مساوی (یعنی هر 180 یا 120 درجه) بچسبانید. نکته ای که در شکل اول هم می تونید ببینید اینه که، بالک شما نباید در مسیر جریان خروجی یا نزدیک اون قرار بگیره. بالک رو خیلی نزدیک به نازل نچسبونید.

مرحله سوم:

با چسب 5 سانتی، روی دماغه رو به طوری بپوشونید که شکل منحنی پیدا کنه. می تونید با استفاده از یه بطری دیگه نوشابه یا وسایل دیگه، شکل دماغه رو ایجاد کنید.

مرحله چهارم:

موشک شما آماده است.

آب داخل بطری رو خالی کنید تا حدی که کمی کمتر از 1/3 اون از آب پر باشه. بطری رو روی سکوی پرتاب قرار بدید و با استفاده از کمپرسور باد یا تلمبه تا فشار 7 bar داخل اون رو هوا بدمید.

تنها کاری که الان باقی مونده:

آتش!

میشه این نوع موشک رو توسعه داد. به صورت چند طبقه ساخت یا به شکلی ساخت که با باز شدن چتر فرود بیاد. این اصول ساخت بود، مابقی ذوق و ابتکار طراح و سازنده است