وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگراموبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامطراحی سیستم های هیدرولیک

طراحی سیستم های هیدرولیک

پرسهای هیدرولیکی :

پرسهای هیدرولیک نیروی خود را از حرکت یک پیستون در داخل یک سیلندر به دست می آورند. این حرکت زمانی ایجاد میشود که یک سیال تحت فشار وارد محفظه سیلندر شود. وضعیت سیال توسط پمپ و شیرهائی جهت افزایش، کاهش و یا حفظ فشار به صورت مورد نیاز درآمده و می تواند نیروی لازم برای به حرکت درآوردن پیستون را فراهم کند. بنابراین نیروی موجود در پرس هیدرولیک با حداکثر فشار موجود در سیلندر تعیین می شود.

پرسهای هیدرولیک قادرند تناژ کامل خود را در هر وضعیتی از حرکت سیلندرها به قطعه کار اعمال نمایند. همچنین طول حرکت سیلندرها را می توان در هر حدی از مسیر حرکت محدود ساخت. این در حالی است که در پرس های مکانیکی تناژ کامل را تنها در انتهای مسیر حرکت ضربه زدن می توان کسب نمود. همچنین مسیر حرکت ضربه زدن در این پرس ها مقدار ثابتی است.

ویژگیهای پرسهای هیدرولیک را به صورت ذیل می توان خلاصه نمود:

1- تغییر و تنظیم سرعت کورس در حالت ایجاد نیروی ثابت

2- تنظیم نیروی وارده به میزان مورد نیاز

3- اندازه گیری و کنترل الکترونیکی نیروی وارده طی فاصله کورس

Graphical Symbols For Hydraulic Circuits

Graphical Symbols For Hydraulic Circuits

آموزش هیدرولیک

آموزش هیدرولیک

در این بسته آموزشی که محصولی از مرکز آموزش عالی فنی شهید مهاجر اصفهان می باشد شما درک کاملی از اصول فیزیک سیال و سیستم های هیدرولیک بدست خواهید آورد.همچنین هر فصل دارای سوالاتی می باشد که حل آنها نیز مفید خواهد بود.

آشنایی با پنوماتیک(نیوماتیک)

آشنایی با پنوماتیک(نیوماتیک)

پنیوماتیک یکی از انواع انرژی هایی است که در حال حاضر از آن استفاده وافر در انواع صنایع می شود و می توان گفت امروزه کمترکارخانجات یا مراکز صنعتی را می توان دید که از پنیوماتیک استفاده نکند و در قرن حاضر یکی از انواع انرژی های اثبات شده ای است که بشر با اتکا به آن راه صنعت را می پیماید.

پنیوما در زبان یونانی یعنی تنفس باد و پنیوماتیک علمی است که در مورد حرکات و وقایع هوا صحبت می کند امروزه پنیوماتیک در بین صنعتگران به عنوان انرژی بسیار تمیز و کم خطر و ارزان مشهور است و از آن استفاده وافر می کنند.

خواص اصلی انرژی پنیوماتیک به شرح زیر است:

عامل اصلی کارکرد سیستم پنیوماتیک هواست و هوا در همه جای روی زمین به وفور وجود دارد.

هوای فشرده را می توان از طریق لوله کشی به نقاط مختلف کارخانه یا مراکز صنعتی جهت کارکرد سیستم های پنیوماتیک هدایت کرد.

هوای فشرده را می توان در مخازن مخصوص انباشته و آن را انتقال داد یعنی همیشه احتیاج به کمپرسور نیست و می توان از سیستم پنیوماتیک در مکان هایی که امکان نصب کمپرسور وجود ندارد نیز استفاده نمود .

افزایش و کاهش دما اثرات مخرب و سوئی بر روی سیستم پنیوماتیک ندارد و نوسانات حرارتی از عملکرد سیستم جلوگیر ی نمی کند.

هوای فشرده خطر انفجار و آتش سوزی ندارد به این دلیل تاسیسات حفاظتی نیاز نیست.

قطعات پنیوماتیک و اتصالات آن نسبتا ً ارزان و از نظر ساختمانی قطعاتی ساده هستند لذا تعمیرات آنها راحت تر از سیستم های مشابه نظیر هیدرولیک می باشد.

هوای فشرده نسبت به روغن هیدرولیک مورد مصرف در هیدرولیک تمیز تر است و به دلیل این تمیزی از سیستم پنیوماتیک در صنایع دارویی و نظایر آن استفاده می شود .

سرعت حرکت سیلندر های عمل کننده با هوای فشرده در حدود 1 الی 2 متر در ثانیه است و در موارد خاصی به 3 متردر ثانیه می رسد که این سرعت در صنایع قابل قبول است و بسیاری ازعملیات صنعتی را می تواند عهده دار شود.

عوامل سرعت و نیرو در سیستم پنیوماتیک قابل کنترل و تنظیم است .

عناصر پنیوماتیک در مقابل بار اضافه مقاوم بوده و به آنها صدمه وارد نمی شود مگر اینکه افزایش بار سبب توقف آنها گردد .

تعمیرات و نگه داری سیستمای پنیوماتیک بسیار کم خطر است زیرا در انرژی های قابل مقایسه نظیر برق خطر جانی و آتش سوزی و در هیدرولیک انفجار و جانی وجود دارد اما در پنیوماتیک خطر جانی به صورت جدی وجود ندارد وآتش سوزی اصلا ً وجود ندارد و بدین دلیل در صنایع جنگ افزارسازی از سیستم تمام پنیوماتیک استفاده می شود .

معایب سیستم پنیوماتیک به شرح زیر است:

چون سیال اصلی مورد استفاده در سیستم پنیوماتیک هوای فشرده و جهت تهیه هوای فشرده باید با کمپرسور آن را فشرده کرد همراه هوای فشرده شده مقداری رطوبت وناخالصی هوا ومواد آئروسل وارد سیستم شده و سبب برخی خرابی در قطعات می شود لذا باید جهت تهیه هوای فشرده فیلتراسیون مناسب استفاده نمود .

هزینه استفاده از هوای فشرده تا حد معینی اقتصادی می باشد و این میزان تا وقتی است که فشار هوا برابر 7 بار و نیروی حاصله با توجه به طول کورس و سرعت حداکثر بین 20000 تا 30000 نیوتن می باشد .

به طور خلاصه می توان گفت که جهت قدرت های فوق العاده زیاد مقرون به صرفه تر است از نیروی هیدرولیک استفاده شود .

هوای مصرف شده در سیستم پنیوماتیک در هنگام تخلیه از سیستم دارای صدای زیادی است که این مسئله نیاز به کاربرد صدا خفه کن را الزامی می کند.

به علت تراکم پذیری هوا به خصوص در سیلندر های پنیوماتیکی که زیر بار قرار دارند امکان ایجاد سرعت ثابت و یکنواخت وجود ندارد که این مسئله از معایب پنیوماتیک به شمار می رود اما قابل ذکر است که اخیرا ً یک نوع سیلندر که بجای شفت سیلندر از نوار لاستیکی استفاده می کند ساخته شده است که این عیب را بر طرف می کنند .

به طور کلی در مقایسه مزایا و معایب پنیوماتیک می توان گفت با توجه به مزایای بسیار نسبت به معایب کمتر می توان از پنیوماتیک بعنوان یک انرژی شایسته در صنایع استفاده کرد به خصوص با توجه به مزیت تمیزی سیستم تعمیر و نگه داری راحت تر ، نداشتن خطر جانی جهت پرسنل عملیاتی و تعمیراتی در سیستم که در سیستم های دیگر نظیر الکتریک و هیدرولیک وجود ندارد ضمنا ٌ این سیستم بی همتاست و گاهی فقط از این سیستم در جهت عملیات تولیدی باید استفاده شود نظیر : صنایع غذایی ، دارویی ، جنگ افزار که حتما ً عملیات تولیدی توسط سیستم پنیوماتیک انجام می پذیرد.

تعریف و تاریخچه هیدرولیک

تعریف و تاریخچه هیدرولیک

هیدرولیک از کلمه یونانی " هیدرو " مشتق گردیده است و این کلمه بمعنای جریان حرکات مایعات می باشد.

در قرون گذشته مقصود از هیدرولیک فقط آب بوده و البته بعدها عنوان هیدرولیک مفهوم بیشتری بخود گرفت و معنی ومفهوم آن بررسی در مورد بهره برداری بیشتری از آب و حرکت دادن چرخ های آبی و مهندسی آب بوده است.

مفهوم هیدرولیک در این قرن دیگر مختص به آب نبوده بلکه دامنه وسیعتری بخود گرفته و شامل قواعد و کاربرد مایعات دیگری ، بخصوص " روغن معدنی " میباشد ، زیرا که آب بعلت خاصیت زنگ زدگی ، در صنایع نمی تواند بعنوان انرژی انتقال دهنده مورداستفاده قرار گیرد و بعلت آنکه روغن خاصیت زنگ زدگی دارد ، امروزه در صنایع از آن بخصوص برای انتقال انرژی در سیستم کنترل استفاده بسیار میگردد.

بطور خلاصه میتوان گفت:

فنی که انتقال و تبدیل نیرو را توسط مایعات انجام دهد " هیدرولیک " نامیده میشود.

از آنجائیکه هیدرولیک آبی دارای خاصیت زنگ زدگی است لذا در صنایع از هیدرولیک روغنی هم بخاطر روغن کاری قطعات در حین کار و هم بخاطر انتقال انرژی در سیستم های کنترل استفاده میشود . وقتیکه در صنعت از هیدرولیک نام برده میشود ، مقصود همان " هیدرولیک روغنی " می باشد .

بطور دقیق میتوان گفت که : حوزه کاربرد هیدرولیک روغنی استفاده از انرژی دینامیکی و استاتیکی آن بوده و در مهندسی کنترل برای انتقال زیگنال ها و تولید نیرو می باشد.

وسائل هیدرولیکی که نحوه استفاده هیدرولیک را در صنعت میسر میسازد خود دارای تاریخچه بسیار قدیمی میباشد.

یکی از قدیمی ترین این وسائل ، پمپ های هیدرولیکی بوده ، که برای اولین بار کتزی بیوس یونانی در حدود اواسط قرن سوم قبل از مسیح ، پمپی از نوع پیستون اهرمی که دارای دو سیلندر بود اختراع و ساخته است .

تا اوائل قرن هشتم دیگر در این زمینه وسیله جدیدی پدید نیامد و در اوائل این قرن انواع چرخ های آبی اختراع و رواج بسیار پیدا نمود.

قرن شانزده را میتوان توسعه پمپهای آبی دانست و در این قرن بود که انواع پمپ با ساختمانهای مختلفی پدیدار گردیدند و اصول ساختمانی این پمپ ها ، امروزه بخصوص از نوع چرخ دنده ئی ، هنوز هم مورد توجه و اهمیت بسیاری را دارا می باشد.

در اواخر قرن شانزدهم اصول ساختمان پرس هیدرولیکی طراحی گردیده و حدوداً بعد از یک قرن اولین پرس هیدرولیکی که جنبه عملی داشت ، شروع بکار نمود.

قرن نوزدهم زمان کاربرد پرسهای هیدرولیک آبی بود و اوائل قرن بیستم را میتوان شروع و زمان توسعه هیدرولیکی روغنی در صنایع و تاسیسات صنعتی دانست.

سال 1905 پیدایش گیربکس هیدرواستاتیکی تا فشار 40 بار

سال 1910 پیدایش ماشین های پیستون شعاعی

سال 1922 پیدایش ماشین های شعاعی با دور سریع

سال 1924 پیدایش ماشین های پیستون محوری با محور مایل

سال 1940 پیدایش و تولید انواع مختلف وسائل و ابزار هیدرولیکی برای فشارهائی بیش از 350 بار ، که بعضی از آن وسایل در حال حاضر بطور سری تولید میگردد.

توسعه وسیع و کاربرد هیدرولیک روغنی پس از جنگ جهانی دوم پدید آمد ، ودر اثر همین توسعه ،

بسیاری از قطعات و لوازم هیدرولیک روغنی در حال حاضر بصورت استاندارد شده تولید میگردند.

خواص هیدرولیک روغنی و کاربرد آن در صنایع

استفاده از هیدرولیک روغنی به طراحان ماشین امکانات جدیدی را داده ، که میتوانند به نحو ساده تری ایده و طرح خود را عملی سازند، بخصوص قطعات استاندارد شده هیدرولیک روغنی کمک بسیار جامعی در حل مسائل طراحان مینماید.

امروزه طراح ماشین میتواند با کمک هیدرولیک روغنی مسایل پیچیده کنترل مکانیکی را بنحو ساده تری و در زمان کوتاه تری حل نموده و در نتیجه طرح را با مخازن کمتری عرضه نماید.

خواص مثبت هیدرولیک روغنی

تولید و انتقال نیروهای قوی توسط قطعات کوچک هیدرولیکی ، که دارای وزن کمتری بوده و نسبت وزنی آنها نسبت به دستگاههای الکتریکی 1 به 10 میباشد.

نصب ساده قطعات بعلت استاندارد بودن آنها

تبدیل ساده حرکت دورانی به حرکت خطی اسیلاتوری (رفت و برگشتی)

قابلیت تنظیم و کنترل قطعات هیدرولیکی

امکان سریع معکوس کردن جهت حرکت

استارت حرکت قطعات کار کننده هیدرولیکی ، در موقعیکه زیر بار قرار گرفته باشند.

قابلیت تنظیم غیر پله ئی نیرو ، فشار ، گشتاور، سرعت قطعات کار کننده

ازدیاد عمر کاری قطعات هیدرولیکی در اثر موجودیت روغن در این قطعات

مراقبت ساده دستگاهها و تاسیسات هیدرولیکی توسط مانومتر

امکان اتوماتیک کردن حرکات

در مقابل این خواص مثبت ، البته خواص منفی نیز در هیدرولیک موجود است که طراحان بایستی با آنها نیز آشنا گردند ، البته لازم بتذکر است که بزرگترین خاصیت منفی هیدرولیک ، افت فشار میباشد ، که در حین انتقال مایع فشرده پدید می آید.

خواص منفی هیدرولیک روغنی

خطر در موقع کار با فشارهای قوی ، لذا توجه بیشتری بایستی به محکم وجفت شدن مهره ماسورهها با لوله ها و دهانه تغذیه و مسیر کار قطعات کار کننده نمود

راندمان کمتر مولدهای نیروی هیدرولیکی نسبت به مولدهای نیروی مکانیکی، بعلت نشت فشار روغن و همچنین افت فشار در اثر اصطکاک مایعات در لوله و قطعات

بعلت قابلیت تراکمی روغن و همچنین نشت آن ، امکان سینکرون کردن جریان حرکات بطور دقیق میسر نمی باشد.

گرانی قطعات در اثر بالا بودن مخارج تولید.

کاربرد هیدرولیک امروزه در اغلب صنایع بخصوص صنایع ذیل متداول میباشد:

ماشین ابزار

پرس سازی

تاسیسات صنایع سنگین

ماشین های راه و ساختمان و معادن

هواپیما سازی

کشتی سازی

تبدیل انرژی در تاسیسات هیدرولیکی

انرژی مکانیکی اغلب توسط موتورهای احتراقی و یا الکترو موتورها تولید میگردد، در هیدرو پمپها تبدیل به انرژی هیدرولیکی گشته و این انرژی از طریق وسائل هیدرولیکی به قطعات کار کننده هیدرولیکی منتقل میگردد، واز این قطعات کارکننده میتوان مجددا انرژی مکانیکی را بدست آورد.

کاربرد سیستم هیدرولیک ۲

سیستم هیدرولیک در موارد زیر کاربرد دارد

1.در صنعت کشاورزی : که کشاورزدر ضمن راندن تراکتور می تواند

از توان سیال استفاده کند و همچنین در دستگاه های نظیر خرمن کوب وکمباین

وکلوخ شکن و میوه چین و ماشین حفاری و بیل مکانیکی

2.در خودرو سازی : تر مز هیدرولیک و فرمان هیدرولیک و تنظیم پنوماتیکی

صندلی و همچنین در مراحل ساخت بدنه و شکل دادن به ورق خودرو که از پرسهای با تنهای مختلف

استفاده می شود

3.در صنا یع هوای خلبان با کمک این سیستم ارابه های فرود و شهپرها و سکانهای عمودی وبالا برها و

با لچه ها را مهار می کند و بدنه هوا پیما هم با پرسهای کششی ساخته می شود

و جالب است که برای تست اینکه بدانند بدنه هواپیما سوراخ نشده باشد

فشار باد را بین جداره های بدنه قرار میدهند در صورتی افت فشار داشتیم

می فهمیم که جای از بدنه سوراخ است

تست هواپیما

عبارتند از 1.تست باد چرخها که 300 بار فشار است2.تست کلیه سیستم هیدرولیک

هواپیما 3.تست بدنه هواپیما4. دستگاه میول که برای تست هیدرولیک هواپیمای F14

4.صنایع دفاعی : در هدایت تانک نفر بر و هدایت موشک و در ناوها هدایت ناو و ...

5.صنایع غذای: کنسرو سازی و ظروف یکبار مصرف و ...

6. صتایع چوب : برش الوار و پردا خت سطوح مبلها

7. جا به جای مواد (لیفتراک و جرثقیل و .)

8.ماشین تراشکاری و CNC و نظیر این دستگاه ها

9.صنایع دریای : بالا کشیدن تور از آب و کشیدن کشتی به ساحل و ......

10. معدن : در ماشینهای معدن

11. در صنایع بسته بندی : پر کن شیشه ها ی نوشابه و ماشین چسب زنی و لفاف پیچی

12. کا غذ سازی : در این صنعت خمیر کاغذ باید از غلتک ها بگذرد و مهمترین هیدرولیک و پنو ماتیک

تنظیم غلطک ها است

13. صنعت نفت : پالا یشگاه ها

14. صنایع پلاستیک

15. صنعت چاپ :

16. راه آهن : تر مز قطارودر بهای اتوماتیک جدید

17. لاستیک :

18 . صنعت فولاد : فشار زیاد برای کشش آهن و یا فلز دیکر و تخلیه کوره ها

که در ذوب آهن و فولاد مبارکه و.. شاهد آن هستید

19 . نساجی

می خواهم که درباره سیستم هیدرولیک و پنوماتیک که یک سیستم تقریبا

ناشناس است برای شما بنویسم

اول از سیستم پنوماتیک می نویسم قطعات آن عبارت است از

1.کمپرسور باد : که دارای مخزنی است که با مکیدن هوا داخل خود هوا را ذخیره میکند

درست مانند کپسول گاز اما با این تفاوت که درون کپسول گاز گازمتان است ولی در کمپرسور

هوا است شاید شما کمپرسور هوا را در آپاراتی ها دیده باشید ممکن است که با استفاده از برق یا موتور دیزل یا موتور بنزینی هوا درون آن ذخیره گردد

2سیلندر پنوماتیک:برای اینکه یک حرکت خطی یا دورانی را داشته باشیم از سیلندر استفاده می کنیم

دینامیک سیالات

دینامیک سیالات

مکانیک شارهها :مکانیک شارهها یا مکانیک سیالات یکی از شاخه های مکانیک محیطهای پیوسته است. مکانیک سیالات هم با همان اصول مربوط به مکانیک جامدات آغاز میشود، ولی آنچه که سر انجام آن دو را از هم متمایز میسازد، این است که سیالات بر خلاف جامدات قادر به تحمل تنش برشی نیستند. با دانستن این مسئله میتوان معادلههایی را برای تحلیل حرکت این مواد طرحریزی کرد. به جز چند اصل اساسی مکانیک سیالات، بقیهٔ اصلهای آن به صورت تجربی استخراج و استفاده میشود.

دینامیک سیّالات :

دینامیک سیّالات نام یکی از شاخههای بسیار پرکاربرد و وسیع مکانیک سیّالات است. موضوع مورد مطالعه در این زمینه از علوم چگونگی رفتار مایعات و گازها به هنگام حرکت تحت اثر عوامل گوناگون میباشد.

مهمترین کاربردهای دینامیک سیّالات در مهندسی شیمی، هواشناسی، مهندسی عمران، مهندسی پزشکی، مهندسی هواوفضا، نجوم و ستارهشناسی، علوم دریایی، صنایع خودرو سازی، کشتی سازی، و موارد متعدد علمی و کاربردی دیگر است.

مطالعهٔ رفتار سیّالات (در حرکت و در سکون) را باید از مهمترین بخشهای مکانیک قدیم (مکانیک کلاسیک)، فیزیک، ریاضیات کاربردی، و علوم و فنون مهندسی به حساب آورد. درس دانشگاهی مکانیک سیالات جز دروس پایه کارشناسی مکانیک نیز هست. همچنین شاخه دینامیک سیالات محاسباتی (CFD) به بررسی عددی دینامیک سیالات میپردازد.

دینامیک سیالات محاسباتی (CFD) :

دینامیک محاسباتی سیّالات یا سیاِفدی ((Computational fluid dynamics (CFD) یکی از بزرگترین زمینههاییست که مکانیک قدیم (مکانیک کلاسیک (classical mechanics)) را به علوم رایانه و توانمندیهای نوین محاسباتی آن در نیمهٔ دوّم قرن بیستم و در سدهٔ جدید میلادی وصل میکند. سرگذشت پیدایش و گسترش دینامیک محاسباتی سیّالات را نمیتوان جدای از تاریخ اختراع، رواج، و تکامل کامپیوترهای دیجیتال نقل کرد. تا حدود انتهای جنگ جهانی دوٌم، بیشتر شیوههای مربوط به حلّ مسائل دینامیک سیّالات از طبیعتی تحلیلی یا تجربی برخوردار بود. همچون تمامی نوآوریهای برجستهٔ علمی، در این مورد هم اشاره به زمان دقیق آغاز دینامیک محاسباتی سیّالات نا میسّرست. در اغلب موارد، نخستین کار بااهمّیّت در این رشته را به ریچاردسون نسبت میدهند، که در سال ۱۹۱۰ (میلادی) محاسبات مربوط به نحوهٔ پخش تنش (stress distribution) در یک سد ساختهشده از مصالح بنّایی را به انجام رسانید. ریچاردسون در این کار از روشی تازه موسوم به رهاسازی (relaxation) برای حلّ معادلهٔ لاپلاس استفاده نمود. او در این شیوهٔ حلّ عددی، دادههای فراهمآمده از مرحلهٔ پیشین تکرار (iteration) را برای تازهسازی تمامی مقادیر مجهول در گام جدید بکار میگرفت.

از آنجا که دینامیک سیّالات پدیدههای پیچیدهای همچون جریانهای آشفته، امواج شوک در سرعتهای مافوق صوت، و سامانههای بی نظم (آشوبناک) را شامل میشود، بخش عمدهای از پیشرفتهای علمی در ریاضیّات کاربردی، و در فیزیک به خاطر تلاش در حل اینگونه مسایل حاصل شدهاست.

(نظریه بی نظمی یا آشوب، به شاخهای از ریاضیات و فیزیک گفته میشود که مرتبط با سیستمهایی است که دینامیک آنها در برابر تغییر مقادیر اولیه، رفتار بسیار حساسی نشان می دهد؛ به طوری که رفتارهای آینده آنها دیگر قابل پیشبینی نمیباشد. به این سیستمها، سیستمهای آشوبی (بی نظم) گفته میشود که از نوع سیستمهای غیرخطی دینامیک هستند و بهترین مثال برای آنها اثر پروانهای، جریانات هوایی و دوره اقتصادی میباشد. این نظریه، گسترش خود را بیشتر مدیون کارهای هانری پوانکاره، ادوارد لورنتس، بنوا مندلبروت و مایکل فایگنباوم میباشد. پوانکاره اولین کسی بود که اثبات کرد، مساله سه جرم (به عنوان مثال، خورشید، زمین، ماه) مسالهای آشوبی و غیر قابل حل است. شاخه دیگر از نظریه آشوب که در مکانیک کوانتومی به کار میرود، آشوب کوانتومی نام دارد. گفته میشود که پیر لاپلاس یا عمر خیام قبل از پوانکاره، به این مشکل و پدیده پی برده بودند.)

تصویر شبیه سازی رفتار یک جریان گازی کنترل شده

منابعی برای مطالعهی بیشتر :

Dobodeich, I.A., Barmetov, Yu.P., Solutions of the Equations of Motion of a Nonviscous Compressible Fluid in a Pipe, Differential Equations, 2006, Vol. 42, No. 5, pp. 752–756. Pleiades Publishing, Inc., 2006.

Original Russian Text "I.A. Dobodeich, Yu.P. Barmetov, 2006, published in Differentsial’nye Uravneniya, 2006, Vol. 42, No. 5, pp. 703–706".

Pletcher, Richard et al, Computational Fluid Mechanics And Heat Transfer, Taylor and Francis, 1997, ISBN: 9781560320463.

Ott, Edward (2002). Chaos in Dynamical Systems. Cambridge University Press New, York. ISBN 0521010845.

Moon, Francis (1990). Chaotic and Fractal Dynamics. Springer-Verlag New York, LLC. ISBN 0471545716.

, Abbott, Reilly (1992). An experimental approach to nonlinear dynamics and chaos. Addison-Wesley New York. ISBN 0201554410.

Christian Gerthsen, Gerthsen Physik. ISBN 3540629882.

آیرودینامیک

آیرودینامیک

از کوششهای اولیه روی پرواز در زمانهای قدیم که بیشتر بر باورهای افسانه ای پا گرفته اند تا دانش هر چند نااستوار آیرودینامیک بدون توقف می گذریم.

در واقع اولین تعریفهای مفید برای آگاهی از قوانین حاکم بر حرکت جسم در شاره در سده ی شانزدهم به هنگام پایه گذاری مکانیک بیان شد.

گالیله اولین کسی است که در جریان مطالعه ی حرکت آونگ به مقاومت هوا پی برد. او متوجه شد که حرکت آونگ بتدریج کند می شود و کوشید رابطه ی بین سرعت و مقاومت هوا راتعین کند. آزمایش گالیله عبارت بود از دو آونگ همانند که از دو کره ی با وزن یکسان آویزان از نخهای با طول برابر تشکیل میشدند.یکی را به اندازه ی 10 درجه و دیگری را به اندازه ی 160 درجه از وضع قائم منحرف و سپس رها کرد.بعد از مدت معینی تعداد نوسانهایی که آونگها انجام داده بودند با هم برابر بود.

گالیله با توجه به نسبت سرعتها 1 و 16 فکر کرد مقاومت هوا با سرعت متناسب است .

اما تنها نیوتن بود که قانون تناسب مقاومت هوا با مجذور سرعت مجذور ابعاد خطی جسم و چگالی هوا را بیان کرد.

به علاوه این دانشمند انگلیسی اساس کار اتاق دمش را ریخت که سه قرن بعد تحقق یافت.

بعدها برای سرعتهای بالاتر نادرستی متناسب بودن مقاومت هوا با مجذور سرعت به اثبات رسید.در واقع آزمایشهای حرکتهای پرتابی نشان داد که مقاومت هوا در مقابل پیشروی پرتابه ها خیلی بیش از مجذور سرعت افزایش می یابد .

از همان هنگام کوششهای مربوط به پیشبرد هیدرودینامیک و مکانیک نظری سیالات در جریان نیمه دوم قرن هجدهم و تمام قرن نوزدهم به پیشرفت های بزرگی نایل آمد.

نتایج کارهای دانشمندان نامور زمان عبارت بودند از :

برنولی که قضیه مهمی را بیان داشت که بر جریان شاره های غیر قابل تراکم حاکم است و بعدا به قضیه ی برنولی معروف شد.

اویلر که به مطالعه ی هیدرودینامیک علاقه مند شد و بدین طریق توانست چندین قانون بنیادی مکانیک سیالات را اثبات کند و همچنین اوست که نظریه ی مقاومت سیال را روی جسم در حال حرکت بر اساس فشار بیان داشت.

لاپلاس فرمول درست سرعت انتشار صوت در هوا را پیدا و ثابت کرد که سرعت صوت در هوا با جذر دمای مطلق هوا متناسب است.

در جریان قرن نوزدهم برای اولین بار پرتابه ها وارد توپخانه ها شدند وبدین سان مطالعه روی پدیده های فراصوتی آغاز شد.آزمونهای تیراندازی بویژه در فرانسه تا سرعتهای حدود 1500 متربر ثانیه انجام میگرفت.در جریان همین آزمایشها بود که ماخ _فیزیکدان اتریشی_در جسمی که با سرعت فرا صوت حرکت میکرد موجهای شوک را کشف کرد.روش استریوسکوپی مشاهده جریانهای فراصوتی که ماخ آن را ابداع هنوز هم مورد استفاده است .

حدود قرن اخیر اندیشه ی ساخت هواپیماهای دقیقتر مطرح شد و ماکتهای اولیه ی هواپیما بیشتر مدیون مطالعه روی پرواز پرندگان است.

جورج کیلی پروفیلی طراحی کرد که شاید اولین پروفیل بال از روی آن ساخته شده باشد و شکل آن بر اساس برش عرضی ماهی قزل آلا طراحی شده بود.

به موازات این کوششهای نظری نخستین دستگاه های آزمایشهای آیرودینامیکی ساخته و بکار گرفته شد .در سال 1871 ونهام ودر سال 1891 فیلیپ در انگلیس اتاقهای دمش را ساختند.بعدا ژوکوفسکی در روسیه و راتو و ایفل در فرانسه به همین کار پرداختند.ایفل بحق یکی از پیشگامان این راه شد .او روشهای فنی آزمایشی را بنا نهاده است که امروزه نیز از آنها استفاده می شود.ایفل برای اندازه گیری مقاومت هوا روی صفحات تخت در سال 1910 برج معروف ایفل را ساخت.

از این زمان است که بسط نظری آیرودینامیک با ساخت هواپیما دوش به دوش هم پیش میرود.پیشرفت در اولی موجب تکمیل و تصحیح در دومی میشود.

در سال 1920 پرانتل آلمانی نظریه ی پورتانس را بیان کرد و به شرح رفتار جریان هوا پرداخت.

در طول جنگ 1939- 1940 نشانه های اولیه ی ورود به ناحیه ی سرعتهای دور و بر سرعت صوت با هواپیماهای ملخی خیلی سریع مانند اسپیت فایر(سیخ آتش) در جریان خیزهای قائم به ظهور پیوست.ظهور هواپیماهای مجهز به موتورهای واکنشی (جت) این پدیده را خیلی روشن تر کردند و از سال 1945 برنامه های وسیع پژوهشی روی جریانهای سریع نزدیک به سرعت صوت در اتاقهای دمش ریخته شد.نتایج بدست آمده اجازه دادند که شکل و رفتار آیرودینامیکی هواپیماها را در اطراف سرعت صوت تکمیل و تصحیح کنند و به سرعتهای فرا صوتی بزرگ دست یابند.

در طرحهای نظامی سرعت عادی هواپیماها به 3 ماخ میرسد و مطالعه ی آیرودینامیکی هواپیماهای حمل ونقل بازرگانی با همین کیفیت در جریان تکامل است.

تکامل موتورهای ویژه ای که سرعت برخی از آنها به چند هزار کیلومتر در ساعت میرسد به مطالعات پیشرفته تری نیازمند است مسایل جدیدی را مطرح ساخته اند که وجود اتاقهای دمش با تجهیزات کاملتر و شرایط جدید پرواز را ضروری تر می سازند.

نصب پمپ ها در آبرسانی

نصب پمپ ها در آبرسانی

ر نصب پمپها باید همواره سعی نمود پمپ را پائین تر از سطح منبع مکش قرار داده تا فشار مکش مثبت ایجاد گردد، و در صورتیکه این امر در بعضی از شبکه های آبرسانی مقدور نباشد، تا آنجائیکه وضع ایستگاههای پمپاژ اجازه می دهد باید سعی نمود پمپ نزدیک سطح مایع منبع مکش قرار گیرد تا اختلالات کمتری در کار پمپ ایجادگردد .

مسیر لوله کشی باید مستقیم و از ایجاد خمها و زانوها و لوازمات لوله کشی نه چندان مورد نیاز اجتناب ورزید ، بین زانوئی و محل اتصال مکش باید لوله مستقیمی بطول لااقل 5 برابر قطر مکش فاصله ایجاد نمود . چرا که در غیراینصورت فشار مکش نامتعادلی ایجاد شده و یکطرف چشمه پروانه و محفظه مکش پر تر از طرف دیگر گردیده و تلفات هیدرولیکی پمپ زیاد و راندمان پمپ کم می گردد .

باید قطر لوله مکش یک نمره بیشتر از قطر مجرای رانش بوده و عمق مکش بین 5/4 تا 6 متر باشد ، لوله مکش باید کاملاً آب بندی بوده و از محبوس نمودن هوا در لوله مکش اجتناب ورزید ، در قسمت اعظم لوله ورودی پمپ ، فشار هوا کمتر از فشار جو بوده و برای مطمئن شدن از آب بندی لوله ورودی بعد از کارگذاری ، یک شعله به قسمتهای اتصالی نزدیک می کنند در صورتیکه درزی موجود باشد شعله بطرف لوله کشیده می شود لوله مکش باید 1 تا 2 متر پائین تر از حداقل سطح آب چاه باشد تا هوا وارد پمپ نگردد در قسمت رانش پمپ شیر یک طرفه جهت جلوگیری از حرکت معکوس آب و شیر تنظیم جهت کم و زیاد نمودن آب تعبیه نموده با صدمه ای به پمپ وارد نگردد.

جهت نصب پمپها اصولاً یک شاسی محکم برای موتور و پمپ درنظر گرفته و از ایجاد نامیزانی که سبب فرسوده شدن بوشهای اتصال و یاتاقانها و احتمالاً شکستن محور پمپ می گردد جلوگیری می شود همواره باید سعی نمود محور پمپها باموتور محرک آن در کارخانه میزان شود که این میزان نباید در اتصال و نصب پمپ بهم بخورد.

معمولاً صفحه ای به ضخامت 5/2تا 4 سانتیمتر بین صفحه زبری پمپ و سطح بالائی فنداسیون در نظر گرفته می شود که با ملات سیمان پوشیده شده تا ناصافیهای بالائی فونداسیون اصلاح و حرکت جانبی صفحه زبری پمپ کم شود.

در مسیر رانش پمپ ، یک شیر دروازه ای و یک سوپاپ کنترل قرار می دهند ، کار این سوپاپ حفظ پمپ در مقابل فشارهای اضافی وارد بر پمپ است. سوپاپ انتهای لوله مکش باید لااقل 5/1 متر از سطح مایع مکش پائین تر بوده و پمپ نیز باید به سطح منبع مکش نزدیک باشد .

پمپ و موتور را باید روی فونداسیون محکمی نگهداشت تا تنظیم آن خراب نگردد در غیر اینصورت بوشهای اتصال محور پمپ و موتور نیز یاتاقانهای آن خراب و سبب شکستگی محور می گردد.

معرفی چند نمونه دستگاه تست خستگی چرخدنده

معرفی چند نمونه دستگاه تست خستگی چرخدنده

چکیده :

در این مقاله بعضی از دستگاههای تست انواع خستگی چرخدنده معرفی شده است. از آنجا که معمولا این دستگاهها حتی در محیطهای صنعتی (مراکز تولید چرخدنده) کشور ما ناشناخته است و عموما از انجام این تست ها خودداری می شود آشنایی با این دستگاهها ضروری است. در پایان مقاله که هدف اصلی مقاله است به معرفی یک دستگاه تست دوام چرخدنده و مجموعه کامل جعبه دنده می پردازیم که در چند سال اخیر در کشورهای صنعتی مورد استفاده قرار گرفته و دارای مزیتهای بسیاری است.

واژه های کلیدی :

تست خستگی، خستگی خمشی، تست کندگی، تست گشتاوریوتست دوام

مقدمه :

همانطور که می دانید شکست های متنوعی در یک چرخدنده رخ می دهد. از آنجا که اغلب چرخدنده حساس ترین عضو یک مجموعه مکانیکی است لازم است بدقت مورد آزمایش قرار گرفته و عمرو و دوام آن در مقابل عوامل مختلف خستگی و شکست مورد بررسی قرار گیرد. بطور کلی می توان سه نوع آزمایش برای یک چرخدنده بصورت تکی یا در حال درگیری با چرخدنده مقابلش انجام داد که عبارتند از : تست خستگی خمشی، تست مقاومت در مقابل ضربه و تست بررسی کندگی، خراش و سایش. علاوه بر این سه نوع تست می توان یک تست دوام برای مجموعه جعبه دنده انجام داد که در آن شرایط واقعی کار اعمال شده و هر یک از سه دسته تست فوق الذکر در این تست قابل بررسی خواهد بود.

1- تست خستگی خمشی دندانه :

برای تست خستگی خمشی باید به دو نکته توجه داشت :

1- اغلب دندانه های چرخدنده های انواع وسائل نقلیه در بیشتر مواقع عمر کاری تحت خمش یک طرفه قرار می گیرند.به عنوان مثال برای یک خودروی معمولی، جهت گردش میل لنگ موتور همیشه ثابت است به همین دلیل چرخدنده هائی که در جعبه دنده قرار دارند همیشه در یک جهت بارگذاری می شوند. تنها چرخدنده های موجود در مجموعه دیفرانسیل که معمولا پینیون و کرانویل نامیده می شوند به علت وجود دنده عقب در هر دو جهت دچار خمش می شوند. اما این بارگذاری معکوس تنها 1 - 1/0 درصد عمر کاری آنها شامل می شود که قابل صرف نظر کردن است. وسائل نقلیه مخصوصی که در معادن نمک یا سنگ گچ استفاده می شوند تقریبا مقادیر برابری از زمان را صرف کاردر جهت پس و پیش می کنند. اما با این حال گشتاور زیاد را موقعی بکار می برند که در حال حرکت رو به جلو (عمل بیل زدن)می باشند. بنابراین اغلب مناسب است که چرخـدنـده های اتومبیل از نظر خستگی خمشی در یک جهت تست شوند.

2- کارآمدترین روش درتست دندانه ها، تست دندانه های هر چرخدنده بصورت جداگانه (نه در حال درگیری با چرخدنده مقابل) می باشد. اگر دستگاه تست طوری باشد که برای انجام تست خستگی خمشی به چرخدنده مقابل احتیاجی نباشد حداقل دو مزیت در این کار وجود دارد :

الف) با آزمایش تعداد مناسبی از چرخدنده مورد نظر می توان یک منحنی S-N (منحنی خستگی) برای آن تهیه کرد.

ب ) هنگامی که تنها یک چرخدنده برای رسم منحنی S-N مورد آزمایش قرار می گیرد نقاطی که برای رسم منحنی S-N بدست می آیند نسبت به حالتی که دو چرخدنده باهم تحت آزمایش قرار گیرند از پراکندگی کمتری برخوردار بوده و منحنی دقیق تری بدست می آید.

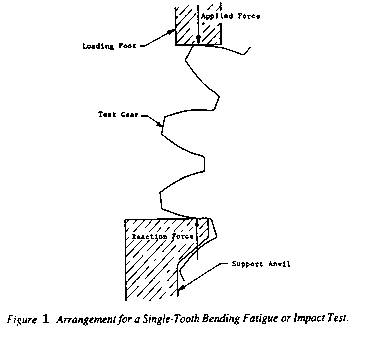

با توجه به این مقدمه، روش اساسی در تست خمشی چرخدنده بخصوص چرخدنده ساده این است که آن را بصورتیکه در شکل 1 نشان داده شده نگه داریم که در آن صورت دندانه مورد آزمایش به عنوان یک تیر یک سر در گیر محسوب می شود که نزدیک نوک آن بارگذاری شده و نیروی عکس العمل مساوی و مخالفی که توسط دندانه دیگر تامین می شود نزدیک ریشه آن اعمال می شود. همانطور که مشاهده می کنید این ترکیب مناسب باعث شده که ممان خمشی وارد بر دندانه تکیه گاه به حداقل رسیده و بقای آن را تضمین نماید. البته در صورتی که دندانه مجاور دندانه ای که قرار است به عنوان تکیه گاه مورد استفاده قرار گیرد قبلا تست خستگی خمشی شده باشد بخصوص وقتی که دندانه مجاور شکسته شده باشد، نباید از آن دندانه به عنوان دندانه تکیه گاه استفاده کرد زیرا دندانه دارای تنش های پسماند یا تغییر شکل هندسی یا هر دو می باشد. فولادهای ابزار با کیفیت خوب که ترکیب آلیاژی آنها به یکی از صورتهای زیر باشد برای جنس سندان تکیه گاه (Support Anvil) مناسب هستند :

W 0.4% 0.75 % Cr 0.85% Mn 1% C

یا

V 0.25% 0.8% Mo 12.5 % Cr 1.9% C

این روش تست توسط Buenneke Etal ابداع شده است. روش دیگری که بخصوص برای تست خستگی خمشی چرخدنده های مارپیچ استفاده می شود استفاده از یک چرخدنده ثانویه به عنوان تکیه گاه می باشد. این چرخدنده براحتی به یکی از صفحات جانبی فیکسچر جوش داده می شود. با استفاده از این روش، نیاز به استفاده از یک سندان (تکیه گاه ) غیر معمولی و پیچیده برای تست چرخدنده های مارپیچ از بین می رود. بار عکس العمل روی 2 دندانه از دو چرخدنده پخش شده و اکثر آن بر روی خط گام مؤثر دو دندانه اعمال می شود. برای بارگذاری دندانه مورد آزمایش بهتر است از یک محرک (actuator) هیدرولیکی-پالسی استفاده شود. پروفسور م . آلریش (M.ULRICH) که در دهه 40 در آلمان (اشتوتگارت) این روش را ابداع نمود برای بارگذاری از فشار یک سیستم هیدرولیکی استفاده می کرد که در آن ارتعاشات 600 بار در دقیقه (600 c.p.m) توسط یک پمپ غوطه ور (Plunger Pump) تزریق می شد که البته مقدار ضربات اعمالی متغیر و کاملا قابل کنترل نبود. اما همانطور که اشاره شد امروز محرک های الکتروهیدرولیکی بهترین سیستم را برای انجام این تست فراهم کرده اند که در آن نیروی اعمالی به خوبی قابل کنترل است. علاوه بر این که این سیستم قادراست برای انجام تست ضربه، نیرو را با سرعت بسیار زیادی اعمال نماید. توجه کنید که محرک های این کار احتیاج به طراحی مخصوص دارند زیرا بار باید در زمان های بسیار کوتاه و بطور پیاپی بر دندانه وارد شود(دور موتور یک اتومبیل بطور متوسط RPM 3000 است. لذا چرخدنده های ورودی جعبه دنده هر ثانیه 50 دور می زنند. یعنی هردندانه باید 50 بار در ثانیه بارگذاری شود) این کار باعث سایش سریع سر پیستون و کاسه نمدهای سطح استوانه ای پیستون پمپ می شود که تنظیم دستگاه را با مشکل مواجه می کند و به همین دلیل استفاده از روش های خود تنظیمی در داخل سیستم بار گذاری بسیار مفید است. از این روش می توان برای تست خستگی خمشی چرخدنده های هیپوئید یا مارپیچ نیز استفاده کرد. هر چند از این دستگاه می توان برای تست مقاومت در مقابل ضربه نیز استفاده کرد اما دستگاههای مخصوصی نیز برای تست ضربه ساخته شده اند که توضیحات بیشتری دراین مورد و در مورد نکات بسیار مهمی که برای انجام آزمایش ضربه ضروری است در منبع شماره 1 آورده شده است.

2- تست کندگی : خراش و سایش چرخدنده ها

هر چند کندگی (pitting یا نوع شدید تر آن که spalling نامیده می شود) خراش (که شامل galling یا همان نقض های درون حفره ای نیز می شود) و سایش (wear) سه نوع شکست سطحی برای چرخدنده ها محسوب می شوند. ولی این سه شکست با هم ارتباطی ندارند (هر چند سایش و خراش دارای نقاط مشترکی می باشند). دلیلی که باعث شده این سه نوع شکست در یک شاخه قرار بگیرند این است که تجهیزاتی که برای تست هر یک از این سه نوع شکست بکار می رود مشابه هم هستند.

کندگی اساسا یک خستگی سطحی است که توسط تنش های هرتزین بالا ایجاد می شود در حالیکه خراش و سایش های سنگین از ضعیف و بی اثر شدن لایه روغن بوجودمی آیند. با این وجود، همه این شکست ها توابعی از جنس چرخدنده، مقدار بار و روغن کاری و سرعت (که بر خراش تاثیر می گذارد) می باشند. بنابراین در بررسی این نوع شکست ها، روغن کاری از اهمیت فوق العاده ای برخوردار است. یک تفاوت عمده بین تست های کندگی و خراش این است که تست کندگی از آنجا که تست خستگی فلز می باشد برای دوره های طولانی و تحت بار ثابت انجام می شود. در حالیکه تست سایش تست روغنکاری بوده و برای یک سری از دوره های کوتاه (نوعا 10 دقیقه ای) و همراه با افزایش بار در هر مرحله، انجام می شود.

1ـ2ـ روش تست :

ساده ترین روش برای بررسی سه شکست سطحی فوق استفاده از وسایلی است که حرکت دو دندانه(دو چرخدنده) را شبیه سازی می کنند. به عنوان مثال به جای بررسی مستقیم دو چرخدنده می توان 2 دیسک یا 2 استوانه را با هم درگیر کرد و کندگی و خرا ش را بر روی آنها بررسی می شود. (همانطورکه می دانیدچرخدنده ها حالت تکامل یافته استوانه هائی هستندکه برای انتقال قدرت استفاده می شوند). یا در بعضی از دستگاهها، برای بررسی سایش از سه ساچمه استاندارد که درون یک ظرف به هم فشرده شده اند استفاده می شود که ساچمه چهارم بر آنها فشار می آورد. این روش shell, four _ ball test نامیده می شود. اما در هیچ یک از این تست ها، شکل هندسی دندانه چرخدنده که نقش مهمی در مقاومت در مقابل این سه شکست دارد، دخالت داده نمی شود. به همین دلیل بهترین و دقیق ترین روش، استفاده ازشرایط واقعی یعنی تست چرخدنده های واقعی می باشد. برای بررسی هر یک ازاین شکستها چرخدنده باید تحت بار و سرعت واقعی کار کند. در حالت کلی ممکن است بار توسط یک موتورالکتریکی تامین شده و توسط یک دینامومتر الکتریکی یا آبی از طریق چرخدنده خروجی جذب شود. این روش که تست جذب قدرت (Power absorbtion testing) نامیده می شود دارای محدودیت های زیر است :

1ـ در صورتی که چرخدنده ها بزرگ باشند تجهیزات انجام آزمایش (موتور و دینامومتر و…) نیز بزرگ شده و فضای زیادی را اشغال می کنند.

2ـ هزینه انجام تست بالا است.

3ـ قدرت خروجی که مقدار قابل توجهی است در دینامومتر جذب و به هدر می رود. وجود این محدودیت ها باعث ایجاد روش جدیدی در انجام تست های خستگی سطحی چرخدنده و بطور کلی تست یک جعبه دنده کامل شد که به روش تست گشتاوری یا تست گشتاور قفل شده (locked torquetest or torque testing) معروف است. برای درک بهتر این روش به شکل 3 توجه کنید که یک نمونه از این دستگاه را که برای تست کندگی چرخدنده در اروپا مرسوم است نشان می دهد. در این ماشین 2 جعبه دنده کاملا مشابه که تنها یک جفت چرخدنده دارند بکار گرفته می شود. یکی از جعبه دنده ها که چرخدنده های تست را شامل می شود بر روی یک پایه چدنی مستقر شده و جعبه دنده برگردان قدرت که برای کامل کردن مدار بکار رفته بر روی یکی از محورهای جعبه دنده تست سوار می شود. چرخدنده های جعبه دنده برگردان قدرت همان چرخدنده های تست هستند با این تفاوت که اولا جنس آنها مقاوم تر است. ثانیا ضخامت آنها بیشتر است(عریض تر هستند) زیرا این چرخدنده ها باید برای انجام تعداد زیادی آزمایش مورد استفاده قرارگیرند. برا ی انجام این آزمایش نیروئی که ممکن است مکانیکی، الکتر یکی یا هیدورلیکی باشد به بازوی گشتاوری اعمال می شود. اعمال این نیرو باعث پیچش جعبه دنده برگردان قدرت حول محوری که بر روی آن مستقر شده می شود. این پیچش باعث پیچش محور دوم جعبه دنده ها می شود که به جعبه دنده برگردان قدرت وصل است. این عمل باعث می شود دندانه های چرخدنده بطور مماسی بارگذاری شوند. همانطور که مشاهده می کنید محوردوم دارای 2 اتصال گاردان (Universal Joint) است تا بتواند خطاها و تنظیم های غلط ایجاد شده را برطرف کند. حال کافی است که یک موتور معمولی بکاربریم تا تنها به اندازه توان استاتیکی و دینامیکی تلف شده در یاتاقان ها و چرخدنده ها تولید توان نماید. یکی از مزیت های این روش این است که می توان گشتاور را پس از راه اندازی چرخه روغن کاری و پس از اینکه دنده ها به سرعت مورد نظر رسیدند اعمال نمود زیرا مهندسین دریافته اند که اگر گشتاور را قبل از شروع حرکت به سیستم اعمال کنند باعث ایجاد مشکلاتی در یاتاقان می شود. بطور کلی مزیت های این روش تست عبارتست از :

1ـ هر نوع دنده و جعبه دنده ای بدون مشکل محدودیت جا قابل ارزیابی است.

2ـ تست به آسانی انجام پذیر بوده و احتیاج به وسائل بزرگ و پیچیده مانند دینامومترهای بزرگ یا موتورهای تولید قدرت بالا ندارد.

3ـ صرفه جوئی در توان قابل توجه بوده و اغلب بالای 90 درصد است.(هر جفت چرخدنده حدود 2 درصد از توان انتقالی را بصورت اصطکاک هدر می دهند. بنابراین در تست یک جعبه دنده کامل نرخ توان استهلاکی بالاتر می رود).

همانطور که اشاره شد از این روش برای بررسی کندگی، خراش و سایش بطور وسیعی استفاده می شود. تنها مشکلی که دراین زمینه وجود دارد این است که تعریف میزان و مقیاس شکست در هر یک از این سه نوع شکست بسیار مشکل است. مثلا کندگی از کندگی ریز شروع شده و تا کندگی هائی که قسمت زیادی از سطح را در برمی گیرد ادامه می یابد. سایش از خط خط شدن (Scoring) آغاز شده و تا سایش های سنگین ادامه می یابد. به همین دلیل واقعا غیر ممکن است که برای ماشین تنظیمی صورت بگیرد که وقتی مقدار مشخصی کندگی یا سایش یا خراش رخ داد بطور اتوماتیک توقف کند. به همین دلیل تعیین مقدار کندگی، سایش یا خراش که باعث شکست می شود از نظر متخصصین متفاوت است. به عنوان مثال امروزه 2 نوع دستگاه برای بررسی این سه نوع شکست در اروپا متداول است که IAE و FZG نام دارند و تقریبا شبیه دستگاهی هستند که در شکل 3 معرفی شد (در این دستگاهها هر دو جعبه دنده بر روی پایه صلب قرار دارند و گشتاور مستقیما به یکی از محورها اعمال می شود. پس از اعمال گشتاور و پیچش محور، محور توسط دو فلنچ متحرک به جعبه دنده ها پیچ می شود تا پیچش در آن باقی بماند. آنگاه وزنه از روی سیستم برداشته می شود) در دستگاه FZG شکست کندگی بر اساس درصدی از سطح دندانه (tooth flank) که کنده می شود تعیین می گردد. لذاسطح دندانه پس از هر دوره بارگذاری توسط میکروسکوپ بدقت بررسی می شود. در حالیکه در بعضی از ماشین ها، شکست کندگی بر اساس بزرگی کندگی رخ داده تعریف می شود. یا در مورد خراش یا سایش، مقیاس در ماشین IAE بررسی چشمی است. لذا کاملا وابسته به تجربه اپراتور است. در حالیکه در ماشین FZG مقیاس میزان جرمی است که در هر دوره بارگذاری سائیده یا خراشیده شده است. لذا پس از هر دوره بار گذاری، چرخدنده بوسیله ترازوهای بسیار دقیق وزن می شود.

3ـ تست دوام عمومی چرخدنده :

در بسیاری از مواقع لازم است که یک جعبه دنده کامل مورد آزمایش قرار گیرد. دلایلی که لزوم تست یک مجموعه چرخدنده ای کامل را ایجاب می کند عبارتند از:

1ـ به علت تنوع شکست هائی که در چرخدنده رخ می دهد، اغلب نوع شکست غیر قابل پیش بینی است.

2ـ خیز محور جعبه دنده بر روی بار گذاری دندانه بسیار موثر است.

بنابراین برای درک واقعیت، جعبه دنده کامل همراه با یاتاقان های مناسب، محورها و سیستم روغنکاری مناسب باید تست شود.

1ـ3ـ روش تست :

برای تست انواع جعبه دنده ها، دستگاههای متنوعی ساخته شده است که در این مقاله تنها به یک نمونه از آنها اشاره می شود. برای استفاده از روش گشتاور قفل شده دو جعبه دنده (که یکی از آنها جعبه دنده موردآزمایش است) بصورت پشت به پشت به هم متصل می شوند. یعنی محورهای خروجی به هم و محورهای ورودی نیز به هم متصل می شوند.در شکل 4 روشی که برای تست جعبه دنده های بزرگ کامیون ها بکارمی رود نشان شده است. شفت های خروجی دو جعبه دنده توسط یک اتصال محکم از نوع یونیورسال به هم متصل شده اند. شفت های ورودی نیز توسط کوپلینگهایی از جنس تایر، 2 جفت محرک تسمه دنده ای با پهنای دندانه mm 125 و یک شفت صلب برگرداننده قدرت، به هم متصل شده اند. جعبه دنده دستگاه تست (Slave Gearbox) که در جهت عکس چرخانده می شود (جریان از خروجی به ورودی است) به طور محکمی مستقر شده است. اما جعبه دنده تست در دو میله بندی متوازی الاضلاعی (مستطیلی) لولا شده تا بتواند بر اثر اعمال گشتاور حول محور شفت اصلی بپیچد. یکی از کوپلینگ ها به سوراخهای چاکداری (Slotted holes) مجهز شده تا وقتی گشتاور اعمال می شود از برگشتن سیستم در جهت کاهش گشتاور جلــو گیری کند. نیرو به یک بازوی گشتاوری که در امتـداد یـکی از میله های میله بندی قرار دارد اعمال می شود و گشتاور ورودی توسط یک Load Cell و یک مسافت سنج رادیوئی با برد کوتاه خوانده می شود. در این دستگاه یک موتور kw 45 برای انتقال kw 119 قدرت مورد نیازاست. علت بازدهی پایین این دستگاه تعداد زیاد چرخدنده هایی است که درون جعبه دنده ها قرار دارند. برای جلو گیری از خسارت دیدن جعبه دنده ها در هنگام شکست ناگهانی یکی از چرخدنده ها از کلاچ های overload (کلاچهایی هستند که در صورتی که بار بیش از مقدار مجاز باشد عمل کرده و اتصال محور به منبع حرکت را قطع می کنند) و سوئیچهای قطع جریان استفاده شده استپ. برای خنک کاری جعبه دنده ها آب توسط لوله هایی که بالای هر جعبه دنده قراردارد بر روی جعبه دنده ها خالی شده و در آبشخوری که زیر آنهاقراردارد جمع می شود. یکی ازمزیت های این طراحی این است که بار اعمالی تنها باید به قدری باشد که گشتاور ورودی جعبه دنده مورد آزمایش را تامین نماید. در این صورت گشتاور خروجی که معمولا بسیار بیشتر است خود بخود ایجاد می شود.

برای بهبود وضعیت دستگاه می توان به جای استفاده از انتقال قدرت تسمه ای از انتقال چرخ زنجیر یا انتقال چرخدنده ای استفاده کرد. (انتقال تسمه ای بسیار ارزان، موثر قابل اعتماد و ساده است. ولی تنظیم شفت ها باید بدقت زیاد انجام شود. علاوه بر این که در انتقال تسمه ای صدای زیادی تولید می شود). همچنین می توان از بارگذاری الکتروهیدرولیک استفاده نمود. بهترین روش بارگذاری استفاده ازمحرک (actuator) هیدرو لیکی است که گشتاور پیچشی ایجاد می کند و با محور ورودی یکی ازجعبه دنده ها کوپل می شود(شکل 5). در این صورت جعبه دنده تست نیز مانند جعبه دنده دستگاه بر روی پایه محکم می شود و دیگر احتیاج به لولا شدن جعبه دنده تست به میله بندی متوازی الاضلاعی که قبلا شرح دادیم نمی باشد. دراین صورت علاوه بر ساده تر شدن اعمال گشتاور، فرصت اعمال گشتاورهای برنامه ریزی شده یا اتفاقی نیز به داخل سیستم فراهم می شود.

نتیجه :

همانطور که در این مقاله مشاهده کردید روش های تست خستگی های چرخدنده و جعبه دنده ها بسیار ساده و ارزان انجام پذیر است. با توجه به این که امروزه در کشور ما چندین واحد صنعتی در مورد تولید چرخدنده فعالیت می کنند و باتوجه به لزوم بهبود کیفیت چرخدنده های تولیدی، ضرورت انجام این تست ها واضح است. متاسفانه تنها یک نمونه از این دستگاهها در کشور ما وجود دارد که با قیمت بالائی از کشور آلمان خریداری شده است. در حالیکه امکان ساخت این نوع دستگاهها در داخل کشور وجود دارد.

منابع :

( Testing Automotive Materials and Component_Don. H_Wright 1993 (Chapters 9, 8, 7, 3, 2ـ

(Gear Hand book_Darle W. Dudley_Mc Grow_Hill_1993(Chapte 12ـ

نگاهی به جریان سیال در لوله ها

سیالات موادی هستند که شکل ظرفی را که درون آنها قرار دارند، به خود میگیرند و لذا برای انتقال آنها، به محیطی واسطه نیاز داریم. بشر از دیرگاه برای انتقال سیال بصورت پیوسته از لوله استفاده مینمود. لوله ها در طولها، اشکال و اندازههای مختلف بکار میروند . آیا تا به حال به شکل لوله ها توجه کردهاید ؟ زیاد شدن طول لوله یا قطر لوله ها چه اثری بر روی انتقال سیال و میزان مصرف انرژی خواهد گذاشت؟ چرا لوله ها را به صورت مستقیم استفاده میکنند؟ اگر لوله ها را خم کنند یا حتی بپیچانندچه تغییری در جریان مشاهده میکنیم؟

گاهی از اوقات لوله حاوی سیال را گرم و یا سرد میکنند و با این عمل ، از لوله یک مبادله گر حرارتی میسازند. با توجه به این موضوع به سوالات بالا چنین پاسخ میدهیم.

لوله در اینجا مجرایی است که سیال در داخل آن جریان مییابد و همزمان گرم یا سرد نیز میشود. هنگامی که سیال لزجی وارد مجرایی میشود ، لایه مرزی، در طول دیواره تشکیل خواهد شد. لایه مرزی بتدریج در کل سطح مقطع مجرا توسعه مییابد و از آن به بعد به جریان، کاملا توسعه یافته (فراگیر ) گفته میشود. معمولا اگر طول لوله بلندتر از 10 برابر قطر لوله باشد آنگاه جریان توسعه یافته شده است.

اگر دیواره مجرا گرم یا سرد شود، لایه مرزی گرمایی نیز در طول دیواره مجرا توسعه خواهد یافت.

اگر گرمایش یا سرمایش، از ورودی مجرا شروع شود ، هم نمودار توزیع سرعت و هم نمودار توزیع دما بصورت همزمان توسعه مییابند. مسأله انتقال گرما در این شرایط ، به مسأله طول ورودی هیدرو دینامیکی و گرمایی تبدیل میشود که در بر گیرنده چهاذ حالت مختلف است و به اینکه هر کدام از دو لایه مرزی سرعت و دما در چه وضعیتی بسر میبرند(( کاملا توسعه یافته و یا در حال توسعه)) بستگی دارد.

در ناحیه کاملا توسعه یافته در داخل لوله ، عملا لایه مرزی وجود ندارد چون دو ناحیه مختلف، که یکی با سرعت جریان آزاد و دیگری تحت تاثیر دیواره باشد ، وجود نخواهد داشت و در سرتاسر لوله ، تمام نواحی تحت تاثیر دیواره قرار دارند. از آنجا لایه مرزی، مقاومتی در برابر انتقال حرارت است، لذا بیشترین میزان ضریب انتقال حرارت جابجایی در ابتدای لوله، یعنی در جایی که ضخامت لایه مرزی صفر است، مشاهده میشود. مقدار این ضریب به تدریج همزمان با افزایش ضخامت لایه مرزی و در نتیجه افزایش مقاومت در برابر انتقال حرارت، کاهش مییابد تا به مقدار آن در ناحیه کاملا توسعه یافته برسد که تقریبا مقداری ثابت است.

حال اثر تغییر شکلی خاص در لوله را روی ویژگیهای سرعت و انتقال حرارت بررسی میکنیم.

کویلهای حلزونی و مارپیچ ، لولههای خمیده ای هستند که بعنوان مبادله گرهای گرمای لوله خمیده در کاربردهای مختلف ایتفاده میشوند.

بیایید کویلهای مارپیچ یا حلزونی را تحلیل کنیم. سیالی را در درون این لوله ها در نظر میگیریم. آنچه در ابتدا نظرمان را به خود جلب میکند اینست که چون لوله ها بصورت مارپیچ (دایروی) پیچیده شدهاند، لذا در اثر حرکت دورانی و محوری، نیرویی به آنها وارد میشود و این خود باعث میشود تا شتاب سیال صفر نشود، حال سؤالی که اینجا مطرح میشود اینست که با وجود این نیرو، آیا جریان داخل مارپیچ، کاملا توسعه یافته است یا جریانی در حال توسعه است و پروفایل سرعت تغییر میکند. آیا دلیل بیشتر بودن h (ضریب انتقال حرارت جابجایی) در ناحیه، نیبت به لوله مستقیم نیز،این است(میدانیم که h در ناحیه کاملا توسعه یافته کوچکتر از h در ناحیه در حال توسعه است)؟ یا هیچکدام از اینها صحیح نیست و دلیل بزرگتر بودن ضریب انتقال حرارت جابجایی در این ناحیه چیز دیگری است؟

در اولین نگاه بنظر می رسد که جریان داخل کویل کاملا توسعه یافته نیست و دلیل بیشتر بودن h نیز همین است. با این حساب این جمله را چگونه توجیه کنیم که : دادههای محدود راجع به جریان آشفته در حال توسعه ، نشان میدهد که جریان ، در نیم دور اول کویل کاملا توسعه مییابد؟ اگر اینطور باشد پس دلیل افزایش h چیست؟

جریان داخل لوله را در مختصات استوانهای در نظر بگیرید که دارای سه مولفه Ө ,z ,r است. هنگامیکه لوله مستقیم است، سرعت در دو راستای Ө ,r صفر بوده و فقط در راستای z سرعت داریم : ![]() و هنگامیکه لوله را خمیده یا مارپیچ میکنیم، بدلیل وجود نیروی گریز از مرکز و شتاب حاصل از آن (وسایر مولفههای شتاب ایجاد شده)، سرعت مولفه دیگری علاوه بر

و هنگامیکه لوله را خمیده یا مارپیچ میکنیم، بدلیل وجود نیروی گریز از مرکز و شتاب حاصل از آن (وسایر مولفههای شتاب ایجاد شده)، سرعت مولفه دیگری علاوه بر ![]() مییابد:

مییابد: ![]() که تابع r شعاع انحنا مارپیچ نیز هست. این مولفه جدید سرعت ، میل دارد حرکت چرخشی (Spiral) به سیال بدهد، یعنی سیال همزمان که در طول لوله به جلو میرود، حول خط مرکزی لوله دوران هم میکند اما علیرغم میلش همیشه موفق به این کار نمیشود. بنابراین نیروی گریز از مرکز عامل توسعه یافته نشدن جریان نخواهد بود بلکه در زمانی که بیشترین اثر را بر روی رژیم جریان بگذارد، آن را به سمت ناپایداری میبرد (تا پایداری جریان مصادف است با آشفته شدن آن) و حرکتی گردشی به سیال میدهد و بهر حال ، وجود نیروی گریز از مرکز با اینکه جریان در نیم دور اول کویل کاملا توسعه یافته شود، هیچ منافاتی باهم ندارد.

که تابع r شعاع انحنا مارپیچ نیز هست. این مولفه جدید سرعت ، میل دارد حرکت چرخشی (Spiral) به سیال بدهد، یعنی سیال همزمان که در طول لوله به جلو میرود، حول خط مرکزی لوله دوران هم میکند اما علیرغم میلش همیشه موفق به این کار نمیشود. بنابراین نیروی گریز از مرکز عامل توسعه یافته نشدن جریان نخواهد بود بلکه در زمانی که بیشترین اثر را بر روی رژیم جریان بگذارد، آن را به سمت ناپایداری میبرد (تا پایداری جریان مصادف است با آشفته شدن آن) و حرکتی گردشی به سیال میدهد و بهر حال ، وجود نیروی گریز از مرکز با اینکه جریان در نیم دور اول کویل کاملا توسعه یافته شود، هیچ منافاتی باهم ندارد.

باز هم این سوال باقی میماند که دلیل افزایش h چیست؟ میدانیم که ضریب انتقال حرارت در جریان آشفته(Turbulent) و نیز جریان آشوبناک (Chaotic) ، بیش از ضریب انتقال حرارت در جریان آرام است، پس هر ابزاری که کمک کندجریان به سمت آشفته شدن یا آشوبناک شدن پیش رود باعث افزایش ضریب انتقال حرارت جابجایی میشود، خواه در مورد جریان در داخل لوله و خواه در مورد جریان بر روی لوله . وقتی لوله را بصورت مارپیچ در میآوریم با افزودن یک مولفه سرعت که میتواند پایداری جریان را در معرض خطر قرار دهد،جریان بسمت آشفته شدن پیش برده و باعث افزایش h شدهایم. اینکه کویل ما بصورت افقی یا قائم قرار گیرد نیز بر روی ضریب انتقال حرارت جابجایی ما موثر است بخصوص در سمت خارج لوله چون انتقال حرارت باعث تغییر چگالی سیال و ایجاد یک حرکت انتقالی در اثر نیروی ارشمیدس میشود که این حرکت اگر تقویت شده، به سمت توربولان شدن پیش میرود و یا روی حرکت کلی جریان تاثیر گذاشته، انرا به سمت توربولان شدن پیش برد، باعث افزایش ضریب انتقال حرارت جابجایی (h) میشود.

بحث دیگری که امروزه به منظور افزایش h بر همین مبنا مطرح است بحث استفاده از مبدلهای حرارتی آشوبناک است. به این معنی که برای افزایش ضریب انتقال حرارت و غالبا در کویلها، جریان را آشوبناک میکنند. عقیده این گروه بر این است که توربولان (آشفتگی) حالتی خاص از پدیده آشوب Chaos است و نیز در این جریان میزان تلفات انری بالاست. آنچه مسلم است و تجربه نیز گواه آن، اینست که بروز هر دو پدرده (آشفتگی و آشوبناکی) در جریان سیال باعث افزایش ضریب انتقال حرارت جابجایی میشود.

نکات کلیدی :

1- ضخامت لایه مرزی به تدریج در طول لوله افزایش مییابد و بعد از به هم پیوستن لایه های مرزی اطراف لوله جریان کاملا توسعه یافته میشود. هرچند بصورت نظری، نزدیک شدن به نمودار توزیع سرعت کاملا توسعه یافته به شکل مجانبی است و تعیین محلی معین و دقیق که در آنجا جریان در مجرا کاملا توسعه یافته است، غیر ممکن میباشد. با اینحال برای تمام کاربردهای عملی طول ورودی هیدرودینامیکی محدود است.

2- به فاصلهای که در طی آن سرعت کاملا توسعه یافته میشود طول ورودی هیدرودینامیکی میگویند.

3- به فاصلهای که در طی آن نمودار توزیع دما کاملا توسعه یافته میشود طول ورودی گرما میگویند.

شکستهای خستگی

مقدمه:

از سال 1850معلوم شده است که فلز تحت تنش تکراری با نوسانی،در تنشی به مراتب کمتر از تنش لازم برای شکست در اثر یک مرتبه اعمال بار ، خواهد شکست. شکستهایی که در شرایط بارگذاری دینامیک رخ می دهند شکستهای خستگی نامیده میشوند. که این نامگذاری احتمالا مبتنی بر این دلیل است که به طور کلی مشاهده می شود شکستها فقط پس از یک دوره کار زیاد رخ می دهند.هیچگونه تغییر واضحی در ساختار فلزی که به علت خستگی می شکند وجود نداردتا بتوان به عنوان مدرکی برای شناخت دلایل شکست خستگی از آن استفاده کرد. با پیشرفت صنعت و افزایش تعداد وسایلی از قبیل خودرو ، هواپیما،کمپرسور،پمپ،توربین و غیره که تحت بارگذاری تکراری و ارتعاشی هستند،خستگی بیشتر متداول شده و اکنون چنین برداشت می شود که عامل حداقل 90درصد شکستهای ناشی از دلایل مکانیکی حین کار خستگی باشد.

تئوری شکست:

دلیل عمده خطرناک بودن شکست خستگی این است که بدون آگاهی قبلی و قابل رویت بودن رخ می دهد.خستگی به صورت شکستی با ظاهر ترد ، بدون هیچگونه تغییر شکل نا خالص در شکست نتیجه میشود. معمولاسطح شکست در مقیاس ماکروسکوپی بر جهت تنش کششی اصلی عمود است.معمولا سطح شکست خستگی از ظاهر سطح شکست تشخیص داده میشود،که از یک ناحیه هموار حاصل از عمل سایش با اشاعه ترک در مقطع و یک ناحیه ناهموار که در هنگام عدم تحمل بار توسط مقطع ،در قطعه به صورت نرم شکسته شده است تشکیل می شود.غالبا پیشرفت شکست توسط یک دسته حلقه نشان داده می شود،که از نقطه شروع شکست به طرف داخل پیشرفت می کند.

سه عامل عمده برای وقوع شکست خستگی ضروری هستند.این عوامل عبارتند از:

1-تنش کششی حداکثری به مقدار بسیار زیاد

2-تغییرات به حد کافی زیاد یا نوسانی در تنش وارده

3-زیاد بودن چرخه های تنش وارده.

علاوه بر این متغیرهای دیگری مانندتمرکز تنش ،خوردگی،دما،بار اضافی ،ساختار متالورژیکی،تنشهای باقیمانده و تنشهای مرکب هم وجود دارند که شرایط را برای ایجاد خستگی تقویت می کنند.

خصوصیات ساختاری خستگی:

در مطالعات تغییرات ساختاری اصلی در فلزی که به آن تنش چرخه ای اعمال می شود، فرایند خستگی برای سهولت درک به مراحل زیر تقسیم شده است:

1- شروع ترک : شامل ایجاد اولیه عیب خستگی که با عملیات تابانیدن مناسب برطرف می شود.

2- رشد ترک نوار لغزش :عبارت است از عمیق شدن ترک اولیه روی صفحات با تنش برشی زیاد، این مرحله غالبا رشد ترک مرحله 1 نامیده می شود.

3- شکست ترک روی صفحاتی با تنش کششی زیاد: عبارت است از رشد یک ترک معین در جهت عمد بر تنش کششی حداکثر . این مرحله معمولا رشد ترک مرحله 2 نامیده می شود.

4- شکست نرم نهایی: هنگامی رخ می دهد که طول ترک به اندازه کافی برسد، طوری که سطح مقطع باقیمانده نتواند بار وارده را تحمل کند.

سهم نسبی هر مرحله از کل چرخه های مسبب شکست به شرایط آزمایش و ماده بستگی دارد. اما کاملا مشخص شده است که یک ترک خستگی می تواند قبل از اینکه 10درصد عمر کل نمونه منقضی شود، تشکیل شود.البته در تصمیم گیری در مورد زمانی که یک نوار لغزش عمیق شده می تواند ترک نامیده شود، ابهام زیادی وجود دارد . به طور کلی ،سهم بیشتری از کل چرخه های مسبب شکست به اشاعه ترکهای مرحله2 در خستگی کم چرخه تعلق دارد تا خستگی پر چرخه، در صورتی که رشد ترک در مرحله 1 برای خستگی پرچرخه و تنش کمتر ،بیشتر است . اگر تنش کششی زیاد باشد، مانند خستگی در نمونه های با شیار تیز ، رشد ترک مرحله 1 به هسچ وجه قابل مشاهده نیست.

بررسی ساختاری دقیق خستگی این واقعیت را نشان می دهد که معمولا ترکهای خستگی در یک سطح آزاد شروع می شوند . در موارد نادری که ترکهای خستگی از قسمت داخلی شروع می شوند، همیشه مرزی ، مانند حد فاصلیک لایه سطحی کربوره شده و فلز اصلی ،باید وجود داشته باشد.

اثر سطح و خستگی :

عملا تمام شکستهای خستگی از سطح شروع می شوند. در بسیاری از انواع متداول بارگذاری ،مانند خمش و پیچش،تنش حداکثر در سطح رخ می دهد ،طوری که شروع شکست از آن مکان منطقی جلوه می کند . اما در بارگذاری محوری، شکست خستگی تقریبا همیشه از سطح شروع می شود. مدارک فراوانی حاکی از اینکه خواص خستگی به شرایط سطحی بسیار حساس هستند در دست است. عواملی که در سطح یک نمونه خستگی تاثیر می گذارند عمدتا به سه دسته تقسیم می شوند:

1= نا همواری سطح یا منابع تنش سطحی

2= تغییر استحکام خستگی فلز سطحی

3= تغییرات شرایط تنش باقیمانده در سطح

علاوه بر این ،سطح فلز در معرض اکسایش و خوردگی نیز قرار دارد.

اثر متغیرهای متالورژیکی بر خستگی:

خواص خستگی فلزات کاملا به ساختار حساس است.اما در حال حاضر،روشهای محدودی وجود داردکه توسط آنها می توان خواص خستگی را از طرق متالورژیکی بهبود بخشید.

تغییرات طراحی به نحوی که تمرکز تنش کم شود و استفاده صحیح از تنش باقیمانده فشاری مفید به جای تغییر جنس از کارهای عمده ای است که در خواص خستگی بهبود ایجاد می کند.با اینحال عوامل متالورژیکی ویژه ای وجود دارند که برای اطمینان از بهترین کارایی در اندازه گیری یک فلز یا آلیاژ خاص باید در نظر گرفته شوند.آن آزمایشهای خستگی که برای خستگی طراحی شده اند، معمولا با نمونه های صاف پرداخت شده و در شرایط تنش کاملا معکوس انجام می شوند. عموما فرض می شود هرگونه تغییری در خواص خستگی به علت عوامل متالورژیکی، مشابه همان مقدار تغییری است که در شرایط خستگی مرکب ، مانند نمونه های شیار دار تحت تنشهای مرکب ، رخ می دهد،البته این نکته همیشه یا شرایطی که در مورد نتایج حساسیت به شیار مطابقت ندارد.

غالبا خواص خستگی به خواص کششی وابسته اند. به طور کلی حد خستگی فولادهای ریخته شده و کار شده تقریبا 50 درصد استحکام نهایی کشش است . نسبت حد خستگی به استحکام کششی نسبت خستگی نامیده می شود. نسبت خستگی فلزات غیر آهنی مانند نیکل ،مس و منیزیم در حدود 35درصدخواهد بود. اما با زیاد شدن استحکام تسلیم توسط مکانیزم های استحکام دهی مختلف ، معمولا حد خستگی به طور متناسب با آن زیاد نمی شود. اکثر مواد با استحکام زیاد، در برابر خستگی با محدودیت مواجه اند.

رابطه عمر خستگی با اندازه دانه نیز به شیوه تغییر شکل بستگی دارد. بیشترین تاثیر اندازه دانه بر عمر خستگی در شرایط چرخه زیاد و تنش کم است که در آن ایجاد ترک مرحله 1 مسلط است. در موادی با انرژی خطای انباشتگی زیاد(مانند آلومینیوم و مس) ساختارهای سلولی به سادگی به وجود آمده و اشاعه ترک مرحله 1را کنترل می کند را کنترل می کند. بنابراین ساختار سلول نابجایی ، اثر اندازه دانه را می پوشاند و عمرخستگی در تنش ثابت به اندازه حساس نیست. اما در ماده ای با انرژی خطای انباشتگی کم (مانند برنج آلفا)، عدم وجود ساختار سلولی به دلیل لغزش مسطح باعث می شود مرزهای دانه آهنگ ایجاد ترک را کنترل کنند. در این حالت، عمرخستگی با 2/قطر دانه متناسب است.

اثر دما بر خستگی :

آزمایشهای خستگی فلزات در دماهای کمتر از دمای اتاق نشان می دهد که استحکام خستگی با کاهش دما زیاد می شود. با اینکه فولادها در حالت خستگی در دمای کم به شیار حساستر می شوند،هیچ دلیلی برای نشان دادن وقوع هر گونه تغییر ناگهانی در خواص خستگی در دما های کمتر از دمای انتقال تردی به نرمی وجود ندارد . این واقعیت که با کاهش دما استحکام خستگی نسبتا بیشتر از استحکام کششی افزایش می یابد، با نشان دادن شکست خستگی در دمای اتاق که با تشکیل و تمرکز جای خالی همراه است، توجیه می شود.

به طور کلی ، هرچه استحکام خزش ماده ای بیشتر باشد ،استحکام خستگی آن ماده در دمای زیاد بیشتر است. اما آن عملیات متالورژیکی که باعث ایجاد بهترین خواص خستگی در دمای بالا می شود لزوما به ایجاد بهترین مشخصات پارگی در خزش منجر نخواهد شد. این مطلب از سوی تولین و ماچل و با آزمایشهایی که در دمای زیاد بر تعدادی ابر آلیاژ انجام شد ،نشان داده شده است . در دمای کمتر، ریز بودن اندازه دانه خواص خستگی بین مواد درشت دانه و ریز دانه کم می شود تا در دماهای زیاد،که خزش مسلط است،مواد درشت دانه استحکام بیشتری دارند. به طور کلی ، گرچه اغلب قطعات ریختگی به خزش مقاومترند، ولی آلیاژهایی که بر آنها کار انجام شده باشد ،مقاومت به خستگی بهتری نشان می دهند .امکان دارد روشهایی که در کاهش شکستهای خستگی در دمای اتاق مفیدند ،برای خستگی در دمای بالا مفید نباشند. مثلا ممکن است قبل از اینکه دما به دمای عمل برسد ،تنشهای باقیمانده فشاری در اثر تابانیده شدن از بین بروند.

تنشهایی که باعث ایجاد شکست خستگی در دمای بالا می شوند ،لزوما نباید از منابع مکانیکی ناشی شده باشند. شکست خستگی می تواند در شرایطی که هیچ تنشی به دلایل مکانیکی تولید نمی شود،توسط تنشهای گرمایی نوسانی به وجود آید .تنشهای گرمایی وقتی به وجود می آیند که توسط قیدی از تغییر ابعاد یک قطعه به علت تغییر دما جلوگیری شود.

اگر شکست در اثر اعمال تنش گرمایی رخ دهد ، شرایط به شوک گرمایی موسوم است . اما اگر شکست پس از اعمال مکرر تنش گرمایی رخ دهد ، این حالت خستگی حرارتی نامیده میشود. غالبا در وسایلی که در دمای بالا کار می کنند ،شرایط ایجاد شکست در اثر خستگی گرمایی وجود دارد. فولاد زنگ نزن آستنیتی از فلزاتی است که خصوصا به دلیل هدایت گرمایی کم و انبساط گرمایی کم و انبساط گرمایی زیاد خود نسبت به این پدیده حساس است.

آزمونهای خستگی :

آزمون خستگی ، آزمونی دینامیکی است که رفتار نسبی مواد را تحت نیرو های تکرار شونده یا کم و زیاد شونده تعیین می کند . در این آزمون شرایطی مشابه شرایط کارکرد برای اجزای ماشین که تحت نیروهای لرزشی یا نوسانی قرار دارند به وجود می آید . مقدار تنش (کشش ،فشار ،خمش یا پیچش) با دستگاه و بسته یه نمونه ی مورد آزمون تعیین می شود . نیروی اعمال شده بر نمونه طی آزمون مرتبا بین دو مقدار تغییر می کند ، که حداکثر نیرو معمولا کمتر از استحکام تسلیم ماده است . چرخه های تنش تا شکست نمونه یا رسیدن به تعداد چرخه ی معین ادامه می یابد.

در آزمایش خستگی ، معمولا حد تحمل آهن و فولاد10000000سیکل است ولی برای آلیاژهای غیر آهنی این مقدار ممکن است 500000000دور باشد.

سه آزمایش خستگی معروف عبارتند از :

آزمایش میله ی چرخان ،آزمایش با میله ی ارتعاشی و آزمایش خستگی کشش فشار

قطعات اصلی یک ماشین آزمایش خستگی عبارتند از:

1 -یک محرک مکانیکی ،هیدرولیکی یا مغناطیسی برای وارد کردن سیکلهای تکراری تنش به نمونه

2 -یک وسیله اندازه گیری تنشهای ماکزیمم و مینیمم وارد شده در جریان یک دور

3 -یک شمارنده برای نشان دادن تعداد دورهای تنشی وارد شده بر نمونه

4 -یک وسیله ی توقف خودکار ماشین آزمایش ، وقتی که نمونه می شکند.

روش های جلوگیری از رشد ترک و افزایش عمر خستگی:

رشد ترک بستگی به شرایط تنش متمرکز شده در نوک ترک دارد . جلوگیری از رشد ترک در اثر تنش پسماند فشاری بر دو عامل استوار است :

1- ترک هرگز رشد نمیکند مگر اینکه تنشی کششی در نوک ترک یا نزدیک آن متمرکز شده و باعث باز شدن دهانه آن گردد.

2- تا زمانی که تنشی فشاری در نوک ترک وجود داشته باشد ، دهانه ترک باز نخواهد شد .

در اثر ساچمه زنی ( نوعی فرآیند کار سرد که در آن سطح قطعه توسط ساچمه های کروی بمباران می شود . هرساچمه نظیر یک چکش عمل میکند و موجب گودی و فرورفتگی در ناحیه تماس می شود. ) دهانه میکروترک های سطحی و خلل و فرجها بسته شده و تنشی فشاری در آن ها ایجاد شده که مانع از باز شدن دهانه ترک و در نهایت رشد ترک میگردد.

نتیجه گیری:

وقتی نمونه ای در یک ماشین کشش سنج می شکند ،تنش معین و مشخصی لازم است تا موجب شکستگی قطعه گردد . با اینحال ، نمونه ای از همان ماده وقتی در معرض بارهای چرخشی یا متناوبی قرار می گیرد ،تحت تنش بسیار کوچکتری خواهد شکست . بدین طریق ،یک محور ممکن است بعد از ماهها استفاده بشکند، حتی اگر بیشترین بار آن هم افزایش نیافته باشد.فلزها از کریستالهای ریزی تشکیل شده اند که صفحات لغزش آنها در جهات گوناگون قرار دارند. هرگاه تنش به مقدار کافی برسد،عمل لغزش روی صفحات بلورین انفرادی رخ خواهد داد. در مرحله اول ممکن است این لغزش اشکالی ایجاد نکندولی با تکرار عمل لغزش ترکهای ریز تشکیل شده و گسترش پدا می کنند و در نتیجه سطح مقطع یک عضو نیز کاهش یافته بطوری که دیگر نیروی وارد شده را تحمل نخواهد کرد.در قسمت نهایی شکست ساختمان بلورین فلزی با قسمتهای مجاور مدتی ایجاد اصطکاک می کند. گاهی اوقات مقطع نهایی موجب اشتباه شدن نتیجه آزمایش می گردد ،زیرا که قطعه بعلت تبلور مجدد در جریان کار ،دارای دانه درشت شده و می شکند.این شکستها شکستهای خستگی هستند و در طراحی قطعاتی که در معرض تنشهای متغیری قرار دارند حد خستگی یک ماده غالبا مهمتر از مقاومت کششی یا مقاومت تسلیم آن است در سالهای اخیر اطلاعات جالبی بدست آمده است که به ما امکان می دهد فلزها را با اطمینان بیشتر و روش اقتصادی تر در ماشینهای دقیق و هواپیما های مافوق صوت مصرف کنیم . از عوامل مهم و عمده عمر خستگی بالا می توان پرداخت سطحی خوب ، عاری از خوردگی و کربن گیری را نام برد. استفاده از قطعاتی که به منظورافزایش تنش های فشاری نزدیک سطح نمونه نورد سرد یا ساچمه زده شده اند نیز عمر خستگی را زیاد می کند سطوح زبر شکاف دار یا شیار دار ،اغلب حد خستگی فلزها را کاهش می دهند.

واضح است که خمیدگی ها ،سوراخها ، شکافها و زاویه های مقعر تیز مواضعی برای تنشهای بالا و امکان شکست در قطعات ماشین محسوب می شوند . استفاده از فیلت های زیاد،گرد کردن انتهاهای جا خارها و چاک ها ،صافکاری گوشه ها و شانه ها و اجتناب از اثرات برشی ابزار تیز بنحو قابل ملاحظه ای عوامل بوجود آورنده ی تنش را حذف کرده و عمر خستگی را افزایش می دهند . هر گونه شیارها یا شکافهای تیز می توانند توزیع تنشه را تعییر داده و خواص فیزیکی یک ماده را اصلاح کنند و باعث شوند تا قطعات در برابر نیرو های وارده عکس العمل خوبی از خود نشان دهند

انواع چرخدندهها

اساسا چرخدنده ها شکل تکامل یافته چرخ های اصطکاکی هستند که برای جلوگیری از لغزش و اطمینان از یکنواختی حرکت نسبی دندانه به آنها اضافه شده است.

● کاربردها:

از جمله موارداستفاده از چرخدنده ها انتقال دورونیزقدرت از محوری به محور دیگروهمچنین تغییر حرکت دورانی به خطی و بالعکس از دیگر کاربردها میباشد.

● انواع چرخدنده ها:

چرخدنده ها را به چند صورت میتوان طبقه بندی کرد.ممکن است بر حسب شکل ظاهری ، نوع کاربرد ویا روش ساخت آنها را طبقه بندی کرد. اما دراکثر مواقع چرخدنده ها بر حسب شکل ظاهری طبقه بندی میشوند:

چرخدنده های ساده-مارپیچ-شانه ای-مخروطی-مخروط مارپیچ-حلزون-چرخ حلزون-جناغی –اختلافی و ....

از مهمترین چرخدنده ها میباشند.

● معایب چرخدنده ها:

۱) حرارت ایجاد شده بین دو چرخدنده : به علت رعایت نکردن لقی استاندارد بین دو چرخدنده وعدم روغنکاری مناسب

۲) صداهای ناهنجار: در چرخدنده های ساده صدا بیشتر و در چرخدنده های مارپیچ و جناغی صدا کمتر است.

۳) ترک خوردن و پوسته پوسته شدن : اغلب در چرخدنده های آبکاری شده به وجود می آید.

۴) سائیدگی دندانه ها: دراغلب مواردی که دو چرخدنده با هم درگیر میشوند چرخدنده ای که قطرش کوچکتر است زود تر سائیده میشود به همین جهت چرخدنده کوچکتر باید سخت تر انتخاب شود.

● محاسن چرخدنده ها:

۱) انتقال نیروی بیشتر: در مقایسه با چرخ تسمه و چرخ زنجیرو درایوهای مشابه دیگر، در صورت استفاده از چرخدنده میتوان سرعت بیشترو قدرت بیشتری را انتقال داد همچنین هنگام استفاده از چرخدنده اتلاف نیرو کمتر میباشد و در نهایت دوام و عمر مجموعه بیشتر خواهد بود.

۲) انتقال نیرو درجهت های مختلف : از چرخدنده ها میتوان برای انتقال نیرو در محور های موازی و متنافر و متقاطع تحت زوایای مختلف استفاده نمود.

۳) شکستن نسبتها

۴) تبدیل حرکت دورانی به خطی و بالعکس

● شراط فیزیکی لازم در چرخدنده ها:

برای عملکرد موفقیت آمیز چرخنده ها پنج شرط زیر باید اعمال شود:

۱) مقطع حقیقی دندانه ها باید با مقطع تئوری یکی باشد.

۲) فاصله دندانه ها باید یکسان و درست باشد.

۳) دایره گام حقیقی باید بر دایره گام تئوری منطبق و با محور چرخش چرخدنده هم مرکز باشد. همچنین نقطه تماس دو چرخدنده درگیر، در دایره گام (قطر متوسط چرخدنده) باشد.

۴) سطح پیشانی و دامنه دندانه ها باید صاف و دارای سختی کافی برای مقاومت در مقابل سایش و جلوگیری از ایجاد صدا در هنگام چرخش باشند.

۵) محورهای مرکزی و یاتاقانها دارای استحکام کافی باشند تا در اثر بارهای وارده هنگام کار بتوانند فاصله مرکز تا مرکز مطلوب را حفظ کنند.

● روش ساخت چرخدنده ها:

روشهای مختلفی برای ساخت چرخدنده وجود دارد که هرکدام دارای معایب و مزایایی هستند و باید با توجه به نوع چرخدنده ، جنس ، دقت مورد نیاز، امکانات موجود و هزینه ساخت بهترین روش را انتخاب کرد.

تعدادی ازاین روش ها عبارتند:

۱) توسط فرزهای افقی وعمودی(به کمک دستگاه تایلکوف)

۲) توسط دستگاههای هابینگ

۳) توسط دستگاههای مخصوص دنده زنی

۴) توسط دستگاههای صفحه تراش و کله زنی

۵) توسط دستگاههای اسپارک

۶) توسط دستگاههای خانکشی

۷) توسط ریخته گری

۸) توسط قالبهای FINE BLANKING

چرخدنده ها اکثرا با دو منحنی اینولوت یا سیکلوئید طراحی و ساخته میشوند. برای ساخت چرخدنده های بزرگ و نیز جاهایی که انتقال قدرت زیاد مد نظرباشد از منحنی اینولوت استفاده میشود.

ولی برای ساخت چرخدنده های ظریف مانند چرخدنده های ساعت از منحنی سیکلوئید استفاده میشود.

| ● انتخاب جنس: برای ساخت چرخدنده ها از مواد مختلفی مانند انواع فولادها و آلیاژهای غیر آهنی و همچنین مواد کامپوزیت میتوان استفاده کرد. اما در هنگام اتخاب جنس باید به چند نکته توجه کرد: ۱) جنس چرخدنده ها را باید طوری انتخاب کرد که قادر به تحمل فشار وانتقال نیروی لازم باشد. ۲) مواد تشکیل دهنده چرخدنده ها را باید طوری انتخاب کرد که قابلیت ماشینکاری را داشته باشد تا پس از عمل ماشینکاری از نظر کیفیت سطح کیفیت مناسبی داشته باشد.استفاده از مواد فوق سخت مستلزم استفاده از روشهای غیر سنتی ماشینکاری و در نهایت افزایش زمان تولید و افزایش هزینه ها خواهد شد. معمولابرای ساخت چرخدنده هایی که در ماشینهای ابزار به کار میروند از فولادهای ریختگی با .۳ تا .۴۵ درصد کربن وهمچنین فولادهای آلیاژی همراه با نیکل و کرم را برای چرخدنده هایی که بایستی بار زیادی را تحمل کنند و در مقابل سایش مقاوم باشند استفاده میکنند.در مواردی هم از چدن ها استفاده می شود. |

مواد چرخدنده ها ، خواص و رفتار آن ها

فولاد انواع مختلف فولاد کاربرد فراوانی در ساخت چرخدنده دارند که این به دلیل حیطه ی وسیع و تغییر پذیر مشخصات همراه با قابل دسترس بودن و توانایی ترکیب استحکام بالا و قیمت کم در واحد کیلو گرم . انواع وسیع فولاد که بکار می روند از فولاد های کربنی ساده تا فولاد های پر آلیاژ درجه بندی می شوند . باز فولادهای بکاررفته خود در مقدار کربن متفاوت اند . انتخاب نهایی ، البته با توجه به فاکتور هایی چون مقدار استحکام ، اندازه ی مورد نیاز چرخدنده ، شرایط کار و سایر ملاک های طراحی انجام می شود . فاکتور بسیار مهم برای طراحی یک مجموعه چرخدنده سختی چرخدنده های ترکیبی است که در مجموعه تحت فشار قرار می گیرند .با تغییر دادن مقدار سختی چرخدنده ها از کم به زیاد امکان تقلیل حجم مجموعه به نصف میسر می شود و به این وسیله وزن نیز به 8/1 مقدار اولیه می رسد که در نتیجه ، طراحی خلاصه تر و صرفه جویی بیشتر و هزینه ها کمتر می گردد که شامل مواد و فضای مورد نیاز است . تا آنجایی که به سختی ارتباط دارد چرخدنده های فولادی به دو گروه کلی تقسیم می شوند: آن هایی که تحت سخت کاری سطحی قرار گرفته اند و آن هایی که سخت سازی کامل شده اند . سخت کاری سطحی تنها سطح دندانه ها را سخت می کند و هسته ی چرخدنده تقریبا نرم باقی می ماند . سخت کاری سطحی توسط پروسه های معمولی چون کربورایزینگ ، نیتریدینگ ، سخت کاری شعله ای و القایی انجام می شود . ظرفیت نیرو مربوط به چرخدنده ها اساسا به چیزی به نام دوام سطح وابسته است . دوام سطح را مقاومت در مقابل سایش نیز می گویند و آن توانایی مقاومت سطح چرخدنده در مقابل یک نوع خستگی به نام پیتینگ ( تخلخل سطحی ) که در اثر تنش های تماسی به وجود می آید است . دوام سطح نتیجه ی استحکام فشاری است که این به نوبه ی خود به طور مستقیم با سختی در رابطه است . استحکام فشاری بالا ظرفیت بار را افزایش می دهد بدلیل اینکه بار مجاز روی دندانه ها با توان دوم استحکام فشاری تغییر می کند . پس می توان نتیجه گیری کرد استحکام فشاری با سختی متناسب است همچنین دوام سطح بیشتر در گرو داشتن استحکام فشاری بالا است . از این رو طراحان باید بکوشند تا به سختی های بالا دست یابند اما در اینجا محدودیتی که وجود دارد این است که در سختی بالا فولاد ترد و شکننده می شود . طراحان باید میان سختی و انعطاف پذیری توازن برقرار کنند . غالبا چرخدنده های سطح سخت شده در مقایسه با چرخدنده های کامل سخت شده تحمل بار بیشتری دارند اما چرخدنده های کامل سخت شده در عمل آرام تر و بی صدا ترند . و نیز دارای دوام بیشتر و هزینه ی کمتراند در عین حال در مقابل تغییر شکل آسیب پذیرند و برای حرکت های پرسرعت پیشنهاد نمی شوند . به علاوه بدون سنگ زنی این چرخدنده ها نمی بایست در مواردی که دقت بسیار مهم است بکار روند . این چرخدنده ها دارای استحکام مرکزی بیشترند بدلیل مقدار کربن بیشتر اما به همین دلیل دارای چقرمگی و مقاومت به سایش کمتر اند . سختی به طور معمول بین 30-55 راکول سی تغییر می کند . این چرخدنده ها غلابا برای استحکام معتدل و مقاومت به ضربه مفید اند . در حرارت دهی دوباره ، چرخدنده های سخت شده ی فولادی تمپر می شوند تا ملشین کاری دندانه ها راحت تر صورت گیرد . بدین وسیله مقداری از سختی کاسته می شود اما سایر خواص به قشری و مرزی تغییر می کنند . بدلیل نرمی نسبی هسته ، چرخدنده های سطح سختی شده دارای چقرمگی داخلی اند که این به چرخدنده ها مقاومت در مقابل ضربه و شک را می دهد . در اینجا انواع روش های سخت سازی سطحی فقط نام برده می شود. کربورایزینگ نیتریدینگ القایی شعله ای فولاد ریختگی برای چرخدنده ها هنگامی که چرخدنده ها از فولاد ریختگی ساخته شوند فولاد بکار رفته باید با الزامات و خواص شیمیایی که در قوانین مربوط به فولاد چرخدنده ها قرار می گیرند مطابقت کند . معمولا ، چنین فولادی در کوره ی باز یا الکتریکی ساخته می شود . باید توجه شود که تمام فولاد های ریخته شده برای چرخدنده باید بطور کامل نرماله یا آنیل گردد . دما و زمان عملیات حرارتی باید مناسب انتخاب شود تا در نهایت ساختار های دانه ای بدون عملیات حرارتی شده باقی نماند . ما تا کنون در مورد فولاد کربنی بحث کرده ایم . از زمره ی فولاد های آلیاژی منگنز – نیکل با درصد بالا مقاومت در مقابل حرارت ، سایش و تنش های خمشی بالایی ارایه می دهند . فولاد های ضد زنگ مارتنزیتی برای چرخدنده ها زمانی بکار می روند که خواص مکانیکی بالا همراه با مقاومت در مقابل خوردگی لازم و ضروری است . وقتی که چرخدنده ای با سطح مقطع بزرگ باید سخت شود فولاد های آلیاژی پیشنهاد می شود زیرا عناصر آلیاژی سختی پذیری لازم را به قطعه کار می دهند . واقعیت این است فولاد های آلیاژی به نسبت فولاد های کربنی بیشتر تابع و مهیای روش های عملیات حرارتی اند همچنین در مورد چرخدنده هایی با سطح مقطع و شکل ویژه نتایج زیان باری ندارند . عموما در مصارف صنعتی فولاد های کربنی ساده ی عملیات حرارتی شده بسیار معمول ترند از فولاد های آلیاژی که این به دلیل هزینه ی زیاد این آلیاژها در بسیاری از ملاحظات طراحی و شرایط کاری . فولاد های کربنی ساده برای بسیاری از کاربرد های صنعتی بسیار مفید و اقتصادی اند . هنگامی که فولاد آلیاژی عملیات حرارتی شده را با فولاد کربنی عملیات حرارتی شده مقتیسه می کنیم فولاد آلیازی فواید زیر را به ما می دهد : 1- درصد کربن و شرایط کوئنچ شدن یکسان است ، فولاد های آلیاژی توان تولید سطح و عمق سخت شده ی بیشتری دارند . 2- فولاد آلیاژی دارای نقطه تسلیم بالا تر و کاهش و افزایش سطح بیشتری است بنابراین دارای چقرمگی بیشتری است . 3- در دماهای پایین کوئنچ ممکن است به یک سطح سخت شده ی یکسان برسیم بعلاوه قطعات فولاد های آلیاژی کمتر در معرض تغییر شکل قرار می گیرند . 4- سایز دانه ها ریزتر است در نتیجه مقاومت در مقابل ضربه و سایششان بیشتر است . 5- توانایی ماشین کاری بالا و سختی بیشتر نسبت به فولاد کربنی ساده . عناصر آلیاژی مختلف خواص متفاوتی را به فولاد می دهند . کاراکترهای مربوط به این عناصر به طور خلاصه در زیر شرح داده می شود . در اینجا فقط تاثیر عناصر آلیاژی مطرح است و مقدار و درصد کربن را ثابت در نظر می گیریم . نیکل - باعث افزایش سختی و استحکام ، و کاهش مرزی شکل پذیری . کرومیوم – سختی و استحکام را بالا می برد حتی بالا تر از مقداری که با نیکل بدست می آید اما کاهش شکل پذیری در اینجا زیاد است . وانادیوم - افزایش سختی و استحکام و چکش خواری . مقاومت در مقابل ضربه زیاد ولی ماشین کاری آن سخت است . منگنز - تاثیرش مانند وانادیوم است . مولیبدینوم - استحکام را بالا می برد ولی روی شکل پذیری تاثیری ندارد . خواص خوبی از لحاظ شکل پذیری به آلیاژ می دهد . کروم – نیکل - این ترکیب استحکام بالایی را نتیجه می دهد ، شکل پذیری بیشتر و مقاومت به سایش اما ماشین کاری خوبی ندارد و عملیات حرارتی آن سخت است . کروم – وانادیوم - تقریبا مشابه ترکیب ترکیب کروم نیکل است اما سختی پذیری ، استحکام ضربه ای و مقاومت در مقابل سایش بهتری دارد . کروم – مولیبدنیوم - از لحاظ عملی شبیه فولاد مولیبدنی ساده است اما عمق سختی پذیری بیشتر است و مقاومت به سلیش بیشتری دارد . ماشین کاری خوب و عملیات حرارتی مطمئن دارد . نیکل – مولیبدن- مشابه خواص فولاد های کروم مولیبدنیوم است . چکش خواری بیشتر اما ماشین کاری آن خیلی خوب نیست . آهن ریختگی چرخدنده های ساخته شده از آهن ریختگی ارزان است و ظرفیت ضربه ی زیادی دارد . وقتی چرخدنده ها دارای شکل پیچیده می شوند در موارد مشخص آهن ریختگی تنها انتخاب است . آهن ریختگی نسبت به فولاد ضعیف تر و ترد تر است . گرافیت زیادی که در آهن ریختگی وجود دارد نقش روانکاری را انجام می دهد و از سایش دندانه ها جلوگیری می کند . هنگامی که ظرفیت بار بیشتر و استحکام در برابر تنش های تماسی مطرح است ممکن است از گرافیت کروی و یا چدن مالیبل استفاده شود . در سال هلی اخیر چرخ دنده های سینتر شده توسط فرایند های متالورژی پودر از پودر آهن ساخته شده که دارای هزینه ی کم ماشین کاری است و در جایی که استحکام آنقدر مورد نیاز نیست بکار می روند . این چرخدنده ها دارای مقاومت سایشی و روانکاری ساده اند . فلزات غیر آهنی در میان فلزات غیر آهنی که در ساخت چرخدنده کاربرد دارند آلیاژ برنز دارای بیشترین استفاده است. انواع مختلف برنزها به عنوان ماده ی خام برای چرخدنده بکار می رود و این بخاطر مقاومت خوب آن در مقابل نیرو های برشی است که به طور مثال در حلزون و چرخ حلزون وجود دارد .همچنین مانند چدن ، برنز ها نیز به سهولت می توانند برای دست یابی به اشکال پیچیده در صورت لزوم ریخته شوند . فسفر برنز برای حلزون و چرخ حلزون پیشنهاد می شود که همراه با سختی بالا و دقت فراوان است و معمولا برای بار متوسط و سرعت متوسط تا زیاد بکار می رود . قلع برنز ها استحکام خوب و سختی و ارتجاعیت مناسبی دارند و برای حلزون و چرخ حلزون در موارد مختلف بکار می روند . سیلیکون برنز ها دارای خواص مشابه با فسفر برنز ها هستند . در کنار اینها سرب برنز ؛ منگنز برنز ؛ آلومینیوم برنز و نیکل برنز نیز کاربرد بسیاری به عنوان مواد چرخدنده پیدا کرده اند . مواد غیر فلزی علاوه بر انتخاب چرخ دنده های فلزی گاهی اوقات به سبب آرام کار کردن و بی صدایی چرخ دنده ها را از مواد نساجی یا چوب و یا فیبر و یا پوست خام تهیه می نمایند . وزن این نوع چرخ دنده کم بوده و چرخ دنده های تهیه شده از مواد نساجی نیز غیر قابل نفوذ آب می باشند و در مقابل روغن دوام دارند که معمولا آن ها بچرخ دنده های بی صدا معروفند. کار چرخ دنده های ساخته شده از مواد نساجی مثل نووتکست و رزیتکست که عبارتند از قشر نخ متراکمی که با صمغ مصنوعی تحت حرارت و فشار زیاد پرس شده رضایت بخش است و لنکنوفل که عبارت است از الیاف چوبی که با صمغ مصنوعی تحت حرارت زیاد پرس شده باشد . چرخ دنده های نساجی و فیبری برای دستگاه های راه انداز بکار برده نمی شود زیرا در غیر این صورت دنده های آن ها خواهد شکست . موارد استعمال این نوع چرخ دنده ها برای انتقال سرعت های زیاد و فشار کم در حالی که جنس چرخ دنده ی درگیر با آن ها از فلز انتخاب گردد مناسب می باشد .

Design of a Gear Mesh

Design of a Gear Mesh

A useful decision set for spur and helical gears includes

•

Function: load, speed, reliability, life, Ko•

Unquantifiable risk: design factor nd•

Tooth system: φ, ψ, addendum, dedendum, root fillet radius•

Gear ratio mG, Np, NG•

Quality number Qv•

Diametral pitch Pd•

Face width F•

Pinion material, core hardness, case hardness•

The first item to notice is the dimensionality of the decision set. There are four design

decision categories, eight different decisions if you count them separately. This is a larger

number than we have encountered before. It is important to use a design strategy that is

convenient in either longhand execution or computer implementation. The design decisions

have been placed in order of importance (impact on the amount of work to be redone in

iterations). The steps are, after the a priori decisions have been made,

•

Choose a diametral pitch.•

satisfactory, return to pitch decision for change.

Examine implications on face width, pitch diameters, and material properties. If not•

satisfactory, return to pitch decision and iterate until no decisions are changed.

Choose a pinion material and examine core and case hardness requirements. If not•

satisfactory, return to pitch decision and iterate until no decisions are changed.

With these plan steps in mind, we can consider them in more detail.

First select a trial diametral pitch.

Choose a gear material and examine core and case hardness requirements. If notPinion bending:

•

Select a median face width for this pitch, 4π/P•

Find the range of necessary ultimate strengths•

Choose a material and a core hardness•

Find face width to meet factor of safety in bending•

Choose face width•

Check factor of safety in bendingGear bending:

•

Find necessary companion core hardness•

Choose a material and core hardness•

Check factor of safety in bendingPinion wear:

•

Find necessary Sc and attendant case hardness•

Choose a case hardness•

Check factor of safety in wearGear wear:

•

Find companion case hardness•

Choose a case hardness•

Completing this set of steps will yield a satisfactory design. Additional designs

with diametral pitches adjacent to the first satisfactory design will produce several

among which to choose. A figure of merit is necessary in order to choose the best.

Unfortunately, a figure of merit in gear design is complex in an academic environment

because material and processing cost vary. The possibility of using a process depends

on the manufacturing facility if gears are made in house.

After examining Ex. 14–4 and Ex. 14–5 and seeing the wide range of factors of

safety, one might entertain the notion of setting all factors of safety equal.

gears, wear is usually controlling and

The use of softer cores can bring down

them higher. A tooth broken by bending fatigue not only can destroy the gear set,

but can bend shafts, damage bearings, and produce inertial stresses up- and downstream

in the power train, causing damage elsewhere if the gear box locks.

Check factor of safety in wear9 In steel (SH)P and (SH)G can be brought close to equality.(SF )P and (SF )G, but there is value in keepingGear material, core hardness, case hardness