وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامپروسه ی تزریق پلاستیک (Injection Molding)

پروسه ی تزریق پلاستیک (Injection Molding)

شیوه ی تزریق پلاستیک یکی از مهمترین و پرکاربردترین روشهای شکل دهی پلاستیـک وتـــولیدمحصـــولات پلاستیکی در صنایــع محســوب می شود. در این روش مــاده اولیــه کــه یکی از انـــواع تــرموپلاستها می باشد، طی عملیات خاصی به داخل کویتیهای ( Cavity ) قالب رانده شده و پس از خنک کاری از قالب بیـرون می آیند. این روش بیشتر در پروسه های تولید انبوه (Mass – Production ) و مدل سازی ( Prototyping ) مورد استفاده قرار می گیرد . تزریق پلاستیک نسبتا شیوه جدیدی در تولید محصولات به حساب می آید. اولین دستگاه تزریق پلاستیک در سال 1930 میلادی ساخته شد و کم کم در اختیار صنایع قرار گرفت .

در ادامه 6 مرحله از یک پروسه تزریق پلاستیک معرفی و بررسی می شود .

· Clamping :

یک ماشین تزریق از سه قسمت اصلی تشکیل شده است . قالب ، Clamping و فاز تزریق . Clamping قسمتی از دستگاه را شامل می شود که که در حین پروسه تزریق فالب را بسته نگه می دارد و پس از آن باز می کند اساسا قالبها از دو نیمه تشکیل می شوند که در هنگام تزریق باید توسط این بخش در کنار هم فیکس شوند .

· Injection( تزریق ) :

در فاز تزریق مواد پلاستیک که معمولا به فرم گرانول ( دانه دانه ) می باشند ، وارد قیفی در قسمت بالایی دستگاه می شوند و از آنجا وارد سیلندری می شوند که توسط هیترهایی احاطه شده است . گرانولها پس از حرارت دیدن به حالت مذاب یا رزین در می آیند . در داخل سیلندر مواد به وسیله مارپیچی زیر و رو می شوند . با چرخش مارپیچ مواد نیز به سمت جلو رانده می شوند . و هنگامی که ماده کافی در قسمت جلویی مارپیچ ذخیره شد ، عملیات تزریق توسط نازل صورت می گیرد . و مواد مذاب به داخل راهگاه قالب رانده می شوند . سرعت و میزان فشار وارده به میزان چرخش مارپیچ و نیز قطر نازل بستگی دارد . در برخی از ماشینهای تزریق پلاستیک به جای مارپیچ از یک پیستون منگنه ای استفاده می شود .

· Dwelling :

فاز Dwelling شامل یک مکث در پروسه تزریق می شود تا هم مذاب در داخل کویتیها به صورت کامل پر شود و هم گازهای ایجاد شده از محفظه های تعبیه شده خارج شوند .

· Cooling ( خنک کاری ) :

در این مرحله مذاب خنک می شود تا به حالت جامد در آمده و قابلیت خروج از قالب را پیدا کند . در غیر این صورت احتمال تغییر شکل محصول زیاد می باشد .

· Mold Opening ( بازشدن قالب ) :

در این قسمت بخش Clamping از هم باز می شود تا دو نیمه قالبها نیز از هم باز شوند و آماده بیرون اندازی شوند .

· Ejection ( بیرون اندازی ) :

چند میله به همراه یک صفحه عملیات خروج قطعه از قالب را انجام می دهند . رانرها و راهگاههای قطعه کار که به صورت غیر استفاده و زاید می باشند از قطعه جدا و تمیزسازی می شوند تا مجددا برای ذوب شدن آماده شوند .

امتیازات شیوه تزریق پلاستیک :

1- سرعت بالای تولید

2- تنوع وسیع مواد مورد استفاده در این روش

3- صرفه جویی در نیروی انسانی

4- کمترین میزان اتلاف مواد

5- کاهش عملیات بعد از تزریق در تولید محصول

محدودیت های شیوه تزریق پلاستیک :

1- هزینه های بالای تجهیزات و دستگاهها

2- بالا بودن هزینه های تولید و انجام پروسه

3- طراحی بعضی قسمتهای دستگاه بر حسب قالب مورد استفاده

تکنولوژی های ساخت دراندازه میکرو

میکرو ماشینکاری وتکنولوژی های ساخت دراندازه میکرو که به طور مستقیم برای ساخت سیستم های میکروالکترومکانیکی استفاده میشود محدودیت های خاص خودرا دارد

برای مثال درین تکنولوژی ساختاری که تولید میشود اغلب به استفاده از سیلیکون محدود میشود وتجهیزاتی که برای این تکنولوژی مورد نیاز است بسیار گران میباشند

برای دانلود مقاله مهندسی مکانیک با عنوان : ساخت قطعه درابعاد میکرو

به لینک دانلود زیر مراجعه فرمایید

پسورد : spowpowerplant.blogfa.com

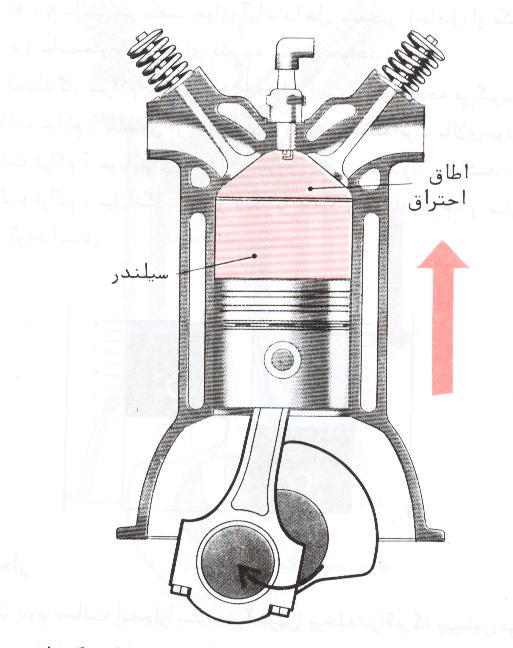

ضریب تراکم

ضریب تراکم پارامتری است که در پیشرانه های درون سوز بسیار مهم و پر اهمیت بوده و داشتن پیشرانه با ضریب تراکم بالا سبب می شود که با ورود مخلوط سوخت فقیرتر سوخت همان میزان نیرو بدست اورد.

این امر خود به تنهایی سبب می شود تا میزان مصرف سوخت کاهش یابد ولی قدرت ثابت بماند.اما با افزایش میزان شارژ ورودی (مخلوط سوخت وهوا) و افزایش میزان ضریب تراکم می توان قدرتی به مراتب بیشتر به دست اورد.برای به دست اوردن ضریب تراکم راهکارهایی وجود دارد که در این جا به انها اشاره می کنیم:

حجم و شکل هندسی اتاقک احتراق تاثیر زیادی بر میزان ضریب تراکم داردزیرا با میزان مخلوط سوخت و هوای وارد شده به سیلندر ارتباط مستقیم دارد.می توان با کاهش حجم اتاقک احتراق می توان بر میزان ضریب تراکم پیشرانه افزود اما این کار ممکن است به جای افزایش قدرت سبب کاهش قدرت پیشرانه گردد زیرا با کاهش حجم اتاقک احتراق میزان شارژ ورودی نیز کاهش می یابد و ممکن است از قدرت پیشرانه کاسته شود.البته برای پیش بینی چنین حالاتی محاسبات پیچیده تری لازم استو در ان میزان ضریب تراکم در حالت اولیه نیز نقش بسزایی دارد.

حجم و شکل هندسی اتاقک احتراق تاثیر زیادی بر میزان ضریب تراکم داردزیرا با میزان مخلوط سوخت و هوای وارد شده به سیلندر ارتباط مستقیم دارد.می توان با کاهش حجم اتاقک احتراق می توان بر میزان ضریب تراکم پیشرانه افزود اما این کار ممکن است به جای افزایش قدرت سبب کاهش قدرت پیشرانه گردد زیرا با کاهش حجم اتاقک احتراق میزان شارژ ورودی نیز کاهش می یابد و ممکن است از قدرت پیشرانه کاسته شود.البته برای پیش بینی چنین حالاتی محاسبات پیچیده تری لازم استو در ان میزان ضریب تراکم در حالت اولیه نیز نقش بسزایی دارد.

از دیگر راهکارهای افزایش ضریب تراکم پیشرانه تزریق شارژ ورودی بیشتری به داخل پیشرانه است.استفاده از منیفولدهای ورودی بزرگتر به همراه سیستم هایی نظیر توربوشارژر و سوپرشارژر سبب می شوند تا میزان شارژ ورودی افزایش یابد و سوخت با هوا بهتر ترکیب گردد.این امر ضریب تراکم پویای پیشرانه را افزایش داده و حتی باعث می شود که در شرایط کارکرد واقعی پیشرانه دودها بهتر تخلیه گردند.

نصب اگزوز مناسب با قابلیت تخلیه بهتر سبب می گردد تا دودهای کمتری در پیشرانه باقی بماند و در نتیجه مخلوط سوخت و هوای بیشتری نیز وارد پیشرانه گردد.

البته افزایش کورس میل لنگ نیز یکی از راهکارهایی است که می توان از ان برای افزایش ضریب تراکم استفاده کرد زیرا افزایش میزان مسافتی که میل لنگ می پیماید سبب می گردد تا میزان مخلوط سوخت و هوای بیشتری نیز فشرده گردد و در حقیقت میل لنگ فشار بیشتری را بر میل لنگ وارد سازد.

اما برغم مزایای گفته شده برای ضریب تراکم باید گفت که ضریب تراکم بالا نیاز به بنزین با درجه اکتان بالاتری هم دارد زیرا با افزایش ضریب تراکم دمای مخلوط سوخت و هوا نیز بالا می رود و بنزین زودتر از زمانیکه پیستون به نقطه مرگ بالا میرسد مشتعل شده و سبب بروز پدیده احتراق مخرب می گردد.به همین دلیل بنزین با اکتان بالا برای پیشرانه های با ضریب تارکم بالا ضروری است.

در ایران که بنزین با اکتان 87 و 93 عرضه می گردد نهایتا می توان ضریب تراکم 8 و 9 بر یک (البته در خودروهای قدیمی) را قابل قبول دانست و برای این که پیشرانه تراکمی بیش از این را تحمل کند نیاز به بنزین با اکتان بالا ضروری است.

نسبت ضریب تراکم بیش از 10 به یک سبب می گردد تا به علت احتراق در دمای بالا اکسیدهای نیتروژن (NOX) بیشتری تولید شود که البته در خودروهای جدید با نصب کاتالیزور این مشکل حل شده است.

البته پیشرانه های جدید امروزی با استفاده ار سرسیلندرها و اتاقک های احتراق با فناوری بالا می توانند ضریب تراکم بالاتری (حتی 11:1) را با بنزین های معمولی بدست اورد بدون این که پیشرانه دچار مشکل بشود.

در این پیشرانه ها مخلوط سوخت و هوا به صورت مارپیچ وارد اتاقک احتراق می گردد که سبب می شود مخلوط سوخت و هوا به خوبی با هم ترکیب بشود و احتراق کاملتر انجام شود

توربین بادی

از انرژی های بادی جهت تولید الکتریسیته و نیز پمپاژ آب از چاهها و رودخانه ها، آرد کردن غلات، کوبیدن گندم، گرمایش خانه و مواردی نظیر اینها می توان استفاده نمود. استفاده از انرژی بادی در توربین های بادی که به منظور تولید الکتریسته بکار گرفته می شوند از نوع توربین های سریع محور افقی می باشند. هزینه ساخت یک توربین بادی با قطر مشخص، در صورت افزایش تعداد پره ها زیاد می شود.

توربین های بادی انرژی جنبشی باد را به توان مکانیکی تبدیل می نمایند و این توان مکانیکی از طریق شفت به ژنراتور انتقال پیدا کرده و در نهایت انرژی الکتریکی تولید می شود. توربین های بادی بر اساس یک اصل ساده کار می کنند. انرژی باد دو یا سه پره ای را که بدور روتور توربین بادی قرار گرفته اند را بچرخش در می آورد. روتور به یک شفت مرکزی متصل می باشد که با چرخش آن ژنراتور نیز به چرخش در آمده و الکتریسیته تولید می شود.

توربین های بادی بر روی برج های بلندی نصب شده اند تا بیشترین انرژی ممکن را دریافت کنند بلندی این برج ها به 30 تا 40 متر بالاتر از سطح زمین می رسند. توربین های بادی در باد هایی با سرعت کم یا زیاد و در طوفان ها کاملا مفید می باشند

همچنین می توانید برای درک بهتر چگونکی عملکرد یک توربین بادی به انیمیشنی که به همین منظور تهیه شده توجه کنید تا با چگونگی چرخش پره ها٬ شفت و انتقال نیروی مکانیکی به ژنراتور و در کل نحوه عملکرد یک توربین بادی آشنا شوید.

توربینهای بادی مدرن به دو شاخه اصلی میشوند :

1- توربینهای با محور افقی (که در شکل زیر نمونه ای از این نوع توربین ها را مشاهده می کنید)

2- توربینهای با محور عمودی .

میتوان از توربینهای بادی با کارکردهای مستقل استفاده نمود، و یا میتوان آنها را به یک ” شبکه قدرت تسهیلاتی “ وصل کرد یا حتی میتوان با یک سیستم سلول خورشیدی یا فتوولتائیک ترکیب کرد. عموماً از توربینهای مستقل برای پمپاژ آب یا ارتباطات استفاده میکنند ، هرچند که در مناطق بادخیز مالکین خانهها و کشاورزان نیز میتوانند از توربینها برای تولید برق استفاده نمایند مقیاس کاربردی انرژی باد، معمولا ًتعداد زیادی توربین را نزدیک به یکدیگر میسازند که بدین ترتیب یک مزرعه بادگیر را تشکیل میدهند.

1- باد سنج (Anemometer): این وسیله سرعت باد را اندازه گرفته و اطلاعات حاصل از آنرا به کنترل کننده ها انتقال می دهد.

2- پره ها (Blades) : بیشتر توربین ها دارای دو یا سه پره می باشند. وزش باد بر روی پره ها باعث بلند کردن و چرخش پره ها می شود.

3- ترمز (Brake) : از این وسیله برای توقف روتور در مواقع اضطراری استفاده می شود. عمل ترمز کردن می تواند بصورت مکانیکی ٬ الکتریکی یا هیدرولیکی انجام گیرد.

4- کنترولر (Controller) : کنترولر ها وقتی که سرعت باد به 8 تا 16 mph میرسد ما شین را٬ راه اندازی می کنند و وقتی سرعت از 65 mph بیشتر می شود دستور خاموش شدن ماشین را می دهند. این عمل از آن جهت صورت میگیرد که توربین ها قادر نیستند زمانی که سرعت باد به 65 mph می رسد حرکت کنند زیرا ژنراتور به سرعت به حرارت بسیار بالایی خواهد رسید.

5- گیربکس (Gear box) : چرخ دنده ها به شفت سرعت پایین متصل هستند و آنها از طرف دیگر همانطور که در شکل مشخص شده به شفت با سرعت بالا متصل می باشند و افزایش سرعت چرخش از 30 تا 60 rpm به سرعتی حدود 1200 تا 1500 rpm را ایجاد می کنند. این افزایش سرعت برای تولید برق توسط ژنراتور الزامیست. هزینه ساخت گیربکس ها بالاست درضمن گیر بکس ها بسیار سنگین هستند. مهندسان در حال انجام تحقیقات گسترده ای می باشند تا درایو های مستقیمی کشف نماید و ژنراتورها را با سرعت کمتری به چرخش درآورند تا نیازی به گیربکس نداشته باشند.

6- ژنراتور (Generator) : که وظیفه آن تولید برق متناوب می باشد.

7- شفت با سرعت بالا (High-speed shaft) : که وظیفه آن به حرکت در اوردن ژنراتور می باشد.

8- شفت با سرعت پایین (Low-speed shaft) : رتور حول این محور چرخیده و سرعت چرخش آن 30 تا 60 دور در دقیقه می باشد.

9- روتور (Rotor) : بال ها و هاب به روتور متصل هستند.

10- برج (Tower) : برج ها از فولاد هایی که به شکل لوله درآمده اند ساخته می شوند. توربین هایی که بر روی برج هایی با ارتفاع بیشتر نصب شده اند انرژی بیشتری دریافت می کنند.

11- جهت باد (Wind direction) : توربین هایی که از این فن آوری استفاده می کنند در خلاف جهت باد نیز کار می کنند در حالی که توربین های معمولی فقط جهت وزش باد به پره های آن باید از روبرو باشد.

12- باد نما (Wind vane) : وسیله ای است که جهت وزش باد را اندازه گیری می کند و کمک می کند تا جهت توربین نسبت به باد در وضعیت مناسبی قرار داشته باشد.

13- درایو انحراف (Yaw drive) : وسیله ایست که وضعیت توربین را هنگامیکه باد در خلاف جهت می وزد کنترول می کند و زمانی استفاده می شود که قرار است روتور در مقابل وزش باد از روبرو قرار گیرد اما زمانی که باد در جهت توربین می وزد نیازی به استفاده از این وسیله نمی باشد.

14- موتور انحراف (Yaw motor) : برای به حرکت در آوردن درایو انحراف مورد استفاده قرار می گیرد.

امیدوارم با مطالعه این مقاله چگونگی عملکرد توربین های بادی بیش از پیش برای شما دوستان و کاربران محترم روشن شده باشد.

نحوه فرود هواپیما بر عرشه ناو هواپیمابر

وقتی هواپیمایی برعرشه ناوهواپیمابری فرودمل آید،سرعتش بایددرمسافتی حدود60متراز240کیلومتردرساعت به صفربرسد.وزن هواپیماممکن است23تن باشد،بنابراین مقدارانرژی جنبشی که بایدخنثی شودقابل توجه است.درعین حال آهستگی هواپیمانیزبایدیکنواخت باشد،بدین معناکه نبایدحرکتی ناگهانی رخ دهدکه یاباعث شکستگی گردن خلبان شودیابه اسکلت هواپیمافشاربیش ازحدواردکندیامسیرفرودرامختل کند.درحالت ایده آل،شتاب منفی بایدتدریجی باشدیعنی ازصفربه ماکزیمم مقداربرسدوسپس تاوقتی هواپیمابه توقف کامل برسد،ثابت بماند.

به این منظور،مکانیسمهای بازدارنده ای طراحی شده اندکه دراصل همه آنهامشابهند.درقسمت انتهایی دم هواپیمایک قلاب نصب شده که هنگام فرود،پایین ترازسطح چرخهاقرارمی گیرد.وقتی هواپیمابه عرشه می آیدقلاب به یک کابل بازدارنده که درعرشه درجهت عمودبرمسیرحرکت هواپیماکشیده شده است گیرمی کند.این کابل توسط فنرهای فولادی کمانی شکل چندین سانتیمتربالاترازسطح عرشه قرارمی گیردتاقلاب بتواندآن رابگیرد.دوسرکابل بازدارنده به دنده جذب انرژی متصل است که برای پاسخگویی به وزن فزاینده هواپیماهای مدرن،تکنولوژی آن درسالهای اخیرپیشرفت زیادی کرده است.سیستم جذب کننده که درناوهای بریتانیاوآمریکاازآن استفاده فراوان می شودبرپایه عملکرداهرمی یک پیستون استواراست که مایعی ئیدرولیکی راازطریق یک دریچه کنترل به جلومی راند.کابل بازدارنده وقتی کشیده شودازمیان چرخهای سیستم قرقره هدایت کننده(یادراصطلاح دریانوردی چرخ طناب خور)عبورمی کندکه درواقع ازطریق یک سری قرقره که روی سیلندرثابت واهرم متحرک نصب شده اندوزیرعرشه قراردارند،حرکت رابه اهرم منتقل می کند.جابجایی کابل بازدارنده اصلی درطولی مثلابرابر5مترآخرین قرقره راکه به پیستون متصل است فقط 30سانتیمترجابجامی کند.این کاهش جابجایی،اندازه پیستون رامحدودمی کندومزیت مکانیکی مناسبی نتیجه می دهد.نیروی بازدارنده درواقع فشارئیدرولیکی داخل سیلندراست که به سرعت اهرم بستگی دارد.وقتی ازسرعت هواپیماودرنتیجه اهرم کاسته شود،این نیروکاهش می یابدوبه مقدارثابتی می رسد.دریچه کنترل به ترتیبی تنظیم شده است که وقتی کابل بیشتری بیرون کشیده شود،محدودیت زیادتری ایجادکند.این تنظیم به گونه ای است که باوزن های مختلف هواپیماهای گوناگون تطبیق کند.جریانی که ازسیلندرئیدرولیکی خارج می شودبه محفظه ای می رودودرآنجابرای ذخیر کردن انرژی،گازموجوددرمحغظه راتحت فشارقرارمی دهد.ازاین انرژی برای تنظیم دوباره سیستم وبازگرداندن کابل بازدارنده به حالت اولیه اش استفاده می شود.گازفشرده مایع ئیدرولیکی راباکمک یک پمپ به داخل سیلندربرمی گرداندتاازاتلاف انرژی درسیستم جلوگیری کند.سرعت تنظیم دوباره سیستم بسیاراهمیت داردزیرادرمدتی کوتاه تعدادزیادی هواپیماممکن است فرودآیند0بعدازفرودیک هواپیمابرای اطمینان بیشترکابل بازدارنده به سرعت بازدیدوسپس محکم درمحل سابق خودکشیده می شود،کل این کارفقط20دقیقه طول می کشد.

سنگینی هواپیماهای مدرن نیروی دریایی،این تدابیررادرجایی که فضای عرشه محدوداست نامناسب می کند.ناوهای آمریکابزرگترازناوهای بریتانیاهستندوآمریکایی هاطول عرشه پروازرابرای دستیابی به فضای توقف طولانی تری که موردنیازاست افزایش داده اند.ولی درسال1968 یک ناوهواپیمابربریتانیابه نام آرک رویال به سیستم دیگری مجهزشددراین سیستم هنوزکابل بازدارنده موجوداست ولی به جای اهرم ئیدرولیکی ازروش آب فشانی کم انرژی استفاده می شود.درمقایسه باسیستم قدیمی ترقرقره ها،کارسیستم جدیدآب فشانی مستقیم تراست،یک چرخ طناب خرمثل سابق کابل رابه زیرعرشه می بردامااین بارهیچ کاهش مکانیکی وجودنداردوسیم مستقیماًروی یک پیستون درمحفظه ای به طول 60مترولبریزازآب عمل می کند.دراین سیلندریک سوراخ وجودداردکه درزمان کشیده شدن کابل بازدارنده به نوبت بسته می شوندودرنتیجه نیروی تقریباًثابتی حاصل می شود.آب ازداخل سوراخهابه بیرون افشانده می شودولی توسط یک سیلندربیرونی که سیلندراصلی رااحاطه کرده است،جمع آوری می شود.یکی ازمزایای این سیستم آن است که می توان آن رابرای پذیرش انواع هواپیماهایی که وزنشان بین5/4 تا23 تن است برنامه ریزی کردمسئله وزن مشکلاتی درزمینه طراحی این سیستم ایجادکرده است که البته اکنون رفع شده اندسرعت لازم برای تنظیم دوباره سیستم بایدهمان سرعت سیستم قبلی باشدیعنی بایدپیستون راظرف 20ثانیه به طورکامل به عقب حرکت دادومطمئن شدکه سیلندرکاملاًپرازآب است،زیراوجودهرنوع حباب هوادرسیلندربرهواپیمایی که درحال توقف است شوکهایی فاجعه آمیزواردمی کند.دریکی ازروشهای تنظیم،ازیک سیستم برگشت کننده برمبنای سیلندرئیدرولیکی ویک سری قرقره استفاده می شود.

آیرودینامیک اتومبیل

اثرهای جریان هوا در اطراف اجسام متحرک تنها به هواپیما سازی خلاصه نمیشود، بلکه با سرعتهایی که اکنون دست یافته اند ، در اغلب شکلهای حرکت ، با مسئله ای به نام مقاومت هوا مواجه اند.

یکی از نمونه های آن رکورد سرعت روی خط آهن است.

بدون مطالعه ی دقیق روی پروفیل آیرودینامیکی موتورهایی که در مقابل باد کمترین مقاومت هوا را متحمل شود ، رسیدن به چنین سرعتهایی نا ممکن بود.

در اتومبیل نیز نتیجه بهتر از این نیست، با این نتیجه ی مستقیم که هر گونه توفیق در مقابل کاهش مقاومت در مقابل پیشروی وسیله ،به کاهش توان لازم و سرانجام کاهش سوخت بازتاب دارد.ولی از طرف دیگر،شکل آیرودینامیکی ایده آل همواره با کیفیت مطلوب از لحاظ جای سرنشینان و راحتی آنان متناسب نیست . همین امر ایجاب میکند که چیزی در بینابین انتخاب شود.

از نظر آیرودینامیکی ،تنها خودروهای مسابقه که به منظور راندن در خط مستقیم و روی پیست مطلقا هموار طراحی میشوند، میتوانند به وضع ایده آل ساخته شوند .

برآیند اثرهای هوا روی اتومبیل را نیز میتوان ،مانند بال هواپیما، به سه نیروی پورتانس کشند،نیروی سوق و رانش تقسیم کرد.

اولی عملا قابل چشمپوشی است ؛ با وجود این لازم است خاطر نشان شود که در اتومبیل های مسابقه که سرعتشان خیلی زیاد است ، در جستجوی پورتانس کم ولی ضعیفند تا موجب شود اتومبیل بیشتر به زمین بچسبد.

نیروی سوق در واقع وارد خط محاسبه نمیشود، مگر به مقدارهای خیلی مهم مولفه ی جانبی سرعت باد .بر عکس ، کشند با مجذور سرعت اتومبیل متناسب است ومساحت مترکوپل ، حتی در مورد اتومبیلهای سری معمولی، نقش عمده بازی میکند.

مطالعه روی شکل بالها و بدنه ی هواپیما به ما نشان داده است که با افزایش پروفیل (پروفیل لایه ای، بدنه های خیلی کشیده)میتوان از حضور کنش در اطراف جسم پیشگیری کرد.

در مورد اتومبیل نیز چنین است ، یعنی جسم دوکی شکل که نسبت طول بر قطر در آن حدود 3 خواهد بود.در این حالت، رشته های هوایی که از جسم فاصله گرفته بودند به دیواره ی جسم میچسبند و در عقب به هم ملحق میشوند؛در این صورت ، کشند عملا تنها کشند اصطکاک است وکشند شکل تقریبا صفر است. بنابراین، تمام هنر دانشمندان آیرودینامیک تطبیق این شکل نظری با نیازهای سرنشینان اتومبیل است.

مطالعه شکلهای مختلف اتومبیلها در طول دهه های اخیر به تکاملهای زیر انجامیده است :

_آیرودینامیکی کردن لوازم گوناگون مانند چراغها،چرخها ...

_قرار دادن سپر در خط کلی اتومبیل

_پروفیلاژ عقب اتومبیل

_از بین بردن یالهای زنده یا تیز.

ژاک لاشنیت(کاشیگر)

تئوری حرکت سیال

از مشخصات سیال و حرکت آن میتوان فشار، تنش برشی، دانستیه، درجه حرارت، سرعت و شتاب را برشمرد بررسی نظریحرکت سیال به معنی محاسبه این مشخصات با توجه به شرایط اولیه و مرزی هر مسئله است که از حل معادلات اساسی جریان وروابط بین مشخصات ترمودینامیکی و مکانیکی سیال بدست میآید. به خاطر صرفه جویی در هزینهها و امکان پذیری آزمایشحتی المقدور سعی میشود بر روی نمونه با اندازه کوچکتر آزمایش صورت داد که در این صورت باید شرایط مکانیکی مشابه ایجادکرد که شرط لازم و کافی برای وجود تشابه، تشابه هندسی بین مدل و اصل و برابری اعداد بی بعد جریان است. عدد بیبعد هم دراکثر موارد عدد رینولدز Re است که در صورت نبودن اثر تراکم پذیری و ثقلی (که در مورد خودرو چنین است) میتوان نیروها وکمیات بی بعد مربوط به اثرهای گفته شده بالا را تابعی از آن دانست.

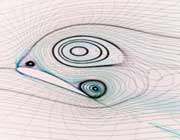

نیروها و کشتاورهای منتقل شده به بدنه یا در آزمایش مستقیم بدست میآید و یا از انتگرالگیری تنش برشی و فشارهای محاسبهشده بر روی بدنه حاصل میشود. ویژگی جریانهای با عدد رینولدز زیاد آن است که تغییر سرعت شدید و در نتیجه تنش برشی، تنهادر ناحیهای بسیار نزدیک به بدنه پیش میآید و به جز در این ناحیه و ناحیههایی در پشت جسم که جریان این لایه پخش میشود،میتوان جریان را بدون را بدون اصطکاک در نظر گرفت لایه نزدیک به دیواره موسوم به لایه مرزی بوده که در ابتدا جسم همیشه آرامو بسته به شرایط، در جایی روی جسم میتواند توربولانت شود. این لایه نازک نقش عمدهای بر نیروهای ایرودینامیکی داشته وبویژه هنگامیکه از روی جسم جدا میشود (جدایی لایه مرزی) تأثیر عمدهای بر کل میدان جریان و آثار آن میگذارد.

در بررسی نظری جریان، ابتدا وجود لایه مرزی نادیده گرفته میشود و جریان را بطور غیر چسبنده (بی اصطکاک) مطالعه میکنند وسرعت فشار وارد بر بدنه را بدست میآورند. سرعت و فشار بدست آمده را سرعت و فشاربر روی لایه مرزی روی جسم میگیرند.این سرعت و فشار نقش اساسی بر شکلگیری و ماندگاری لایه مرزی روی بدنه دارد.

از پدیدههای مهم جریان خارجی جدایی لایه مرزی است، و آن در قسمت هایی پیش میآید که تغییر فشار بر روی بدنه مثبت و از حدی بیشتر باشد.

جریان روی استوانه، نمونهای است که میتوان این پدیده و آثار آن را نشان داد. در حالت (b) عدد رنیولدز 105 *Re=1.9 که لایه مرزی آرام بوده و از روی بدنهجدا شده است و در حالت (C) عدد رینولدز 105*Re=6.7 لایه مرزی ابتدا توربولانت شده و سپس جدا شده است. دیده میشودکه اولاً با جدا شدن لایه شکل جدید و واقعی جریان بدست میآید. ثانیاً شکل جریان و محل جدایی بستگی به توربولانت شدنلایه مرزی و یا عدد Re دارد.

برای این منظور بدنه خودرو به گونهای طراحی میشود که محل جدایی لایه در محلی، برای مثال بالای شیشه عقب ثابت بماند.شیب سقف تا محل شیشه عقب را باید بنحوی ساخت که ضمن بازیافت بیشتر فشار، جریان نیز بر روی بدنه بماند و از روی شیشه عقب جدا شود.

روشهای اندازهگیری ممانها نیروهای آیرودینامیکی (روشهای اندازهگیری و محاسبه نیروهای وارد برخودرو)

مقدار دقیق ممانها و نیروهای آیرودینامیکی وارده بر بدنة خودرو معمولاً در تونل توسط بالانس آیرودینامیکی بدست میآید. یکسیستم دارای محورهای مستطیلی است که بعنوان سیستم مختصات استفاده میشودکه مرکز آن در مرکز نقاط برخورد (تماس)چرخهااست و بستگی به خودرو و سیستم مختصاتی بکار گرفته شده در دینامیک خودرو دارد (مانند خصوصیات فنی دینامیکخودرو) به همین علت انتقال دادهها از یک تونل باد با همان نشانهها و خواص برای مطالعه اثرات نیروها و ممانهای آیرودینامیکیروی خواص حرکتی امکانپذیر است. اما این سیستم مختصاتی با سیستم مورد استفاده در علوم هوا- فضا متفاوت است زیرامحورهای x و z دارای جهات متفاوتی هستند.

اما اینکه بالانس تونل باد چگونه است به بررسی آن میپردازیم.

بالانس تونل باد

مهارت بالانس تونل باد عبارتست از اندازهگیری ممانها و نیروهای آیرودینامیکی عمل کننده روی خودرو و تجزیه آن به سه مؤلفهسیستم مختصاتی (بالانس شش مؤلفهای). توسط جریان متقارن (زاویه برخورد 0=b )نیروها فقط در جهات x و z و ممان در جهت yبوجود میآیند، مقیاس سه مؤلفهای برای تحلیل سادهتر خواهد بود. برای اندازهگیری دقیق ممانها و نیروها، بالانس تونل باد بایددارای خصوصیات زیر باشد.

1- ساختار بالانس نباید اجازة عبور جریان در اطراف خودرو را بدهد. اگر از یک وسیله کمکی استفاده شود (مانند اتصال خودروبه یک پایه) تأثیرآن روی نتایج باید قبلاً تعیین شود تا بتوان مقادیر را تصحیح کرد.

2- وضعیت خودرو در حین اندازهگیری نباید تغییری داشته باشد.

3- از آنجا که نیروهای بالابر آیرودینامیکی که باید محاسبه شوند تنها جزیی از وزن خودرو هستند برای دقت بیشتر باید نیروهایدر جهت محورz توسط وزنههای مجازی جبران شوند.

4- اگر اندازهگیریها تحت زاویه برخورد صورت میگیرند، بالانس بایستی حول محور z قابلیت چرخشی داشته باشد.

5- انتقال نیرو بین جسم تحت آزمایش و تجهیزات تنظیم نیرو باید بدون اصطکاک و هیسترزیس باشد. به این علت استفاده ازاجزاء دقیق مانند ترکیبات نوک تیز و شیار دار، لولههای الاستیک یا یاتاقانهای نیوماتیکی و هیدروستاتیکی و...ضروری است.

در حال حاضر بالانسهای اتوماتیک دارای بیشترین استفاده هستند. برای مدت زمان طولانی از بالانسهای میلهای (beam-scade)استفاده میشد که اجزاء آنها عبارتند از میلههای بالانس با قابلیت تنظیم از طریق برق.

وقتی میله به سمت پائین حرکت میکند، یک موتور بصورت اتوماتیک وزن موثر را در جهت خلاف آن تغییر میدهد تامیله دوبارهبالانس شود. روش دقیقتر و سریعتر اندازهگیری نیروها عبارتست از سلولهای الکتریکی (electricload cell) دارای دقت بالا.

این روشها هم اکنون در بالانس تونلهای بادی پیشرفته استفاده میشوند زیرا دارای ظرفیت بالا و مصرف کم انرژی هستند.

آشنایی با تونل باد

آشنایی با تونل باد

تونل باد یک کانال می باشد که هوا با سرعت زیاد در آن جریان دارد و برای تست نمودن هواپیماها، خودروها و... به کار می رود. سرعت هوا در تونل باد می تواند تا ده برابر سرعت صوت نیز برسد.

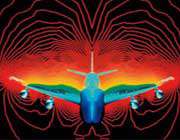

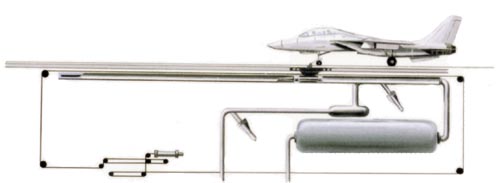

شکل زیر جزئیات جریان هوا در اطراف یک هواپیمای مدل را که در یک تونل بادر در حال تست می باشد، نشان می دهد. دانشمندان برای بررسی مقاومت هواپیما و عملکرد مناسب آن، مدل هواپیمای مورد نظر را ساخته و آن را درون تونل باد تست می نمایند. با رسیدن سرعت پرواز هواپیمای مدل به سرعت صوت، از امواج صوتی تولید شده توسط موتور خود سبقت می گیرد و امواج فشاری را در پشت سر خود به جای می گذارد.

در شکل فوق نقطه 1 امواج تولید شده در اثر شکستن دیوار صوتی را نشان می دهد.

این امواج همان گونه که در نقطه 2 مشاهده می شود با دور شدن از هواپیما کوچک تر می شوند.

نقطه 3 بازوی فلزی نگهدارنده هواپیمای مدل را در درون تونل باد نشان می دهد.

همان گونه که در نقطه 4 مشاهده می شود، امواج فشاری مانند امواج آب بر روی یک استخر به سمت خارج پخش می شوند.

نقطه 5 نیز منحرف شدن هوا در برخورد با دماغه هواپیما را نشان می دهد.

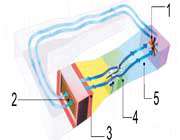

تونل باد دارای 5 مقطع می باشد که در شکل زیر مشاهده می شوند:

در این شکل نقطه 1 فن تونل را نشان می دهد. فن های عظیم به کار گرفته شده در تونل های باد، وظیفه تولید جریان باد را برعهده دارند.

مقطع 2، ورودی هوای تونل باد را نشان می دهد. هوا در این مرحله پس از گذشتن از یک محفظه لانه زنبوری، موازی دیواره های تونل جهت می گیرد و وارد بخش بعد می شود.

مقطع 3، سطح مقطع عبور هوا را کم می کند و باعث می شود سرعت حرکت هوا نسبت به ورودی افزایش یابد.

مقطع 4 محل تست می باشد. حسگرهای نصب شده در این مقطع اثرات باد بر روی هواپیما را بررسی می کنند.

مقطع 5 نیز سطح مقطع عبور جریان را افزایش می دهد تا سرعت باد کاهش یافته و از تونل خارج شود. هوای خروجی یک مدار بسته را طی خواهد نمود و مجدداً به تونل وارد خواهد شد.

تست ها برای رساندن نیروی برا به حداکثر و نیروی پسا به حداقل مقدار خود به کار می روند. تونل های باد بسیار پر هزینه و خطرناک می باشند. هوا در تونل بادهایی که با 10 برابر سرعت صوت حرکت می کند ممکن است آن قدر سرد شود که به مایع تبدیل شود.

تست کردن در تونل باد با کار بسیار پیچیده ای می باشد و امروزه کم کم جای خود را به روش های CFD(computational fluid dynamics) می دهند. در این روش مدل به صورت کامپیوتری و با کمک هزاران معادله پیچیده ریاضی ساخته می شود. (دینامیک سیالات محاسبه ای) یا

روش های کامپیوتری، جریان هوا بر روی بال را نیز مدل می کنند و به بررسی آن کمک فراوان می کنند.

موتور های شبه توربین چگونه کار می کنند؟

● موتور شبه توربین

موتور شبه توربین (( Quasiturbine Engines که در ۱۹۹۶ به ثبت رسید نتیجه ی چنین بهبودی است.در این مقاله موتور شبه توربین را معرفی می کنیم و به سوالات زیر پاسخ خواهیم داد:

▪ اجزای موتور شبه توربین چیست؟

▪ چگونه کار می کند؟

▪ بازدهی آن نسبت به سایر موتور های احتراق داخلی چگونه است؟

● اصول کار موتور:

اساس کار موتور ساده است:اگر مقداری هوا و سوخت پر انرژی (مانند بنزین) را در یک فضای کوچک و بسته قرار دهید و مشتعل کنید،گاز به سرعت منبسط شده و مقدار زیادی انرژی آزاد می کند.

هدف نهایی یک موتور تبدیل انرژی انبساط این گاز به انرژی دورانی است و در مورد موتور خودرو هدف چرخاندن محور چرخ هاست.

برای مهار این انرژی موتور باید چرخه ی احتراقی را طی کند که در آن:

▪ مخلوط سوخت و هوا اجازه ی ورود به محفظه ی احتراق را داشته باشد.

▪ هوا و سوخت فشرده شود.

▪ سوخت مشتعل شود.

▪ دود به عنوان محصول احتراق خارج شود.

اگرچه موتور پیستونی در خودرو ها متداول تر است اما موتور شبه توربین بیشتر مانند موتور دورانی عمل می کند.در موتور دورانی به جای استفاده از پیستون از یک روتور مثلثی استفاده می شود. فشار احتراق در فضای بین یک ضلع روتور مثلثی و استاتور(بدنه ی موتور) ایجاد می شود.

حرکت روتور به نحوی است که هر سه گوش آن با بدنه در تماس باقی می ماند و به این ترتیب سه حجم جدای گاز ایجاد می شود.وقتی روتور حرکت می کند این سه حجم پیوسته منبسط و منقبض می شوند.همین انبساط و انقباض است که هوا و سوخت را به داخل می کشد،آن را فشرده می کند و انرژی مفید آن را می گیرد و دود را به خارج می راند.(برای اطلاعات بیشتر موتورهای دورانی چگونه کار می کند را ببینید.)

Saint-Hilaire موتور شبه توربین را در ۱۹۹۶ به ثبت رساند.ایده ی موتور شبه توربین از تحقیقات گسترده برای ارزیابی تمام موتورها و پیدا کردن نقاط ضعف و قوت آن ها و روش های بهتر کردنشان بدست آمد.در این تحقیقات گروه Saint-Hilaire دریافت که یک موتور بی همتا موتوری است که از بهتر کردن موتور ونکل(دورانی) بدست می آید.

موتور شبه توربین ساده خیلی شبیه موتور دورانی است:یک روتور درون بدنه ی تقریبا بیضی شکل می چرخد.اما فراموش نکنید که موتور شبه توربین روتور چهار جزیی دارد.گوشه های روتور با بدنه به خوبی آب بندی شده اند و نیز گوشه های روتور نسبت به بخش داخلی آب بندی اند.در نتیجه چهار محفظه ی مجزا تشکیل می شود.

اما یک موتور شبه توربین پیستون ندارد و چهار زمان یک چرخه پشت سر هم در بدنه ی بیضی شکل ردیف شده اند.همچنین نیازی به میل لنگ برای ایجاد حرکت دورانی نیست.

▪ تراکم:مخلوط سوخت و هوا فشرده می شود.

▪ احتراق:جرقه ی شمع سوخت را مشتعل می کند.

▪ تخلیه:گاز های مصرف شده از استاتورخارج می شوند.

موتور های احتراق داخلی بر اساس نحوه ی مخلوط شدن سوخت و هوا و نیز چگونگی مشتعل شدن آن به چهار دسته تقسیم می شوند.در نوع اول سوخت و هوا پیش از ورود به سیلندر به صورت یک مخلوط همگن درمی آید و با جرقه ی شمع مشتعل می شوند که این همان موتور بنزینی معمولی است.

فقط موتور شبه توربین کالسکه دار می تواند نیروی انفجار را تحمل کند و ضریب تراکم مورد نیاز برای خودسوزی را فراهم کند.

شبیه سازی جریان قطرات درون کانال

شبیه سازی جریان قطرات درون کانال

Drop Simulation inside a Canal using Muliphase Fluid

واژه جریان چندفازی به هر جریان سیالی شامل بیش از یک فاز اشاره دارد.تعداد زیادی رساله وجود دارد که برخی از آنها به بررسی جریان تعلیق با رینولدز پایین پرداختهاند، مانند دینامیک گازهای پر از گرد و غبار، جریان کل و جریانهای کاویتاسیونی و افشانهها و غیره. در اینجا ما میکوشیم تا پدیدههای اساسی مکانیک سیالات را تشخیص دهیم و این پدیدهها را با مثالهایی برای دامنه وسیع از کاربردها و این نوع جریانها روشن کنیم. ضمناً ارزشمند است تا چالشهای گوناگون و حاضر جریانهای چندفازی منعکس بشود.

در تحقیق حاضر برای شبیه سازی جریان قطرات در داخل کانال از یک گسسته سازی دو قسمتی و در واقع دو شبکه مجزا و روی هم استفاده شده است که معادلات به صورت Finite difference/Front tracking برای معادلات حاکم بر جریان گسسته شده است.این روش ابتدا به وسیله آنوردی و تریگواسون در سال 1992 ابداع شد. آن ها جریان حباب های شناور در دامنه پریودیک را شبیه سازی کردند. در اینجا یک روش تصویر سازی مرتبه دوم برای میدان جریان روی یک شبکه ساکن جابجا شده استفاده می شود وعبارات پخش و جابجایی هر دو به صورت اختلاف محدود مرکزی گسسته می شوند و از روش پیش بینی کننده اصلاح کننده مرتبه دوم در گام برداری زمانی استفاده می شود. سطح مشترک بین دو سیال به وسیله یک سری نقاط علامتگذار مشخص بیان میشود و با استفاده از روش اسپلاین مرتبه دو یا مرتبه سه، انحنای سطح مشترک در هر نقطه به دست می آید. با استفاده از این روش و به وسیله پیدا کردن انحنای این شبکه متحرک و توزیع آن روی شبکه ساکن نیروی کشش سطحی قابل محاسبه می باشد.

تغییرات خواص فیزیکی سرتاسر مرز به وسیله تعیین یک میدان گرادیان روی مرز هموار میشود. سپس میدان گرادیان روی شبکه ساکن توزیع می شود و دیورژانس این میدان به وسیله حل کننده سریع پواسن برای به دست آوردن توابع مشخص کننده که مقادیر مختلفی بریا هر سیال دارند، به دست می آید. سپس میدان چگالی و ویسکوزیته به وسیله مقدار دادن به تابع مربوطه و با توجه به خواص قطره و سیال محیط محاسبه می شوند.

مقدمه ای بر دینامیک ورتکس ها

مقدمه ای بر دینامیک ورتکس ها -

An introduction to vortices dynamics

جریان سیال و دینامیک سیالات همواره همراهی همیشگی و شریکی ناگسستنی به نام ورتکس داشته است. ورتکسها حالت خاصی از حرکت سیال هستند که ریشه در چرخش المان سیال دارند. به طور کیفی ورتکس را میتوان نواحی متصل سیال با تمرکز بسیار بالای ورتیسیتی نامید.این پدیده مهم نه تنها در جریانهای برشی آرام و توربولانس بلکه در جریانهای ایدهال نیز دیده میشود و در تحلیل نیروها و فرآیندهای انتقال نقش اساسی دارد.

به طور کلی ردپای ورتکسها را در اکثر پدیدههای اطراف از ساختارهای اسپیرال در کهکشانها تا لکههای قرمز زحل، از هوریکانها تا تورنادوها، از ورتکسهای پشت بال هواپیما تا جریانهای درون توربین و پمپها و بسیاری پدیدههای دیگر میتوان جستجو کرد.

مقاله شامل سه فصل میباشد که در فصل اول معادله حاکم بر جریان سیال و معادله ورتیسیتی به انضمام سادهترین تفسیر از ورتیسیتی ارایه شده است. همچنین تجزیههای برداری که نمایانگر فرآیندهای طولی و عرضی هستند ارائه شده است.

در فصل دوم تفسیر فیزیکی کاملتری از ورتیسیتی داده شده است. انتگرالهای ورتیسیتی و مارپیچش و جریانهای لاملار و بلترامی معرفی شده است. سپس به بررسی ورتیسیتی در جریان توربولانس پرداختهایم.

در انتها در فصل سوم اندرکنش فرایند برش و ورتکسها با یکدیگر تحت عنوان ساختارهای ورتیکال در جریان توربولانس مورد بررسی قرار گرفته است.

فناوری های ترمز

فناوری های ترمز

نیاز سازندگان خودرو به ترمزهایی با کیفیت بهتر و در عین حال کمترین امتیاز منفی از لحاظ هزینه یا قیمت، سازندگان را مجبور به طرح ایدههایی جدید کرده است. گرچه پیشرفت در زمینه مواد سایشی و طرحهای Caliper، به بهبود کیفیت ترمز کمک کرده است، اما پیشرفت اصلی سیستم ترمز در سالهای اخیر از کنترل الکترونیکی، در درجه اول ABS (سیستم ترمز ضدقفل)، سپس ESP (برنامه تعادل الکترونیکی) و اکنون ترمز با سیم ناشی شده است.

ABS، اولین فناوری کنترل سایشی است. هدف ABS، محدود کردن فشار وارده به چرخی است که سرعت آن به شدت در حال کاهش بوده و اینکه، بدون قفل شدن، بیشترین نیروی نگهدارنده را به آن وارد کند. هنگامی که راننده ترمز میگیرد، لاستیکها شروع به لغزش میکنند. ABS برای اینکه تشخیص دهد چرخها در چه هنگامی قفل میشوند، میزان لغزش را اندازهگیری کرده و با کاهش فشار هیدرولیکی، از افزایش یا ادامه آن جلوگیری میکند. واضح است که هر چه این طرح کوچکتر، سبکتر، بیصداتر و مؤثرتر باشد، بهتر است.

در حالی که ABS از قفل شدن چرخها در طول مدت ترمزگیری جلوگیری میکند و با کنترل کشش، جلوی شتابگیری چرخها را میگیرد، ESP یک گام فراتر از آن عمل میکند. این نوع سیستم ترمز، خطر سُر خوردن را در تمامی حالات ترافیکی کاهش میدهد.

از زمانی که اولین سیستم ESP در 1995 در یکی از خودروهای مرسدس بنز ظاهر شد، سازندگان سیستم ترمز، تقاضای قابل توجهی را پیشبینی کردهاند، چرا که استقبال از ESP در میان رانندگان متوسط و دست پایین بازار خودرو، رو به افزایش است. با اینکه ESP جزء تجهیزات استاندارد بسیاری از خودروهای لوکس است، شمار فزایندهای از خودروهای متوسط و کوچک نیز از آن به عنوان گزینه اختیاری (آپشن) استفاده میکنند.

تمامی سازندگان سیستم ترمز الکترونیکی، در حال ایجاد راهحلهای خاص خود برای سیستمهای ترمز پارک الکترونیکی یا EPB هستند که به ترمز پارک الکترومکانیکی نیز معروف است. یک EPB، ترمزهای پارک مکانیکی و اجزای مکانیکی بزرگ که با آنها در ارتباط هستند، نظیر اهرم های دستی یا پدالهای پایی داخل خودرو و اجزای مکانیکی کابلی و کابلهایی که در سراسر وسیله نقلیه کشیده شدهاند را جایگزین میکند. خودروی مجهز به سیستم EPB، میتواند نکته مثبت بزرگی برای رانندگان مسنتر یا معلولین، تلقی شود. سازندگان، این فناوری را به مثابه جای پایی برای تکمیل سیستمهای ترمز برقی غیرهیدرولیکی، میشناسند.

سیستمهای صنعت خودروی قارهای، در مقایسه با میزان پذیرش سیستمهای EPB، رشد کمتری را شاهد هستند. «جیمز رمفری» رئیس بخش بررسی و کاریابی، بخش توسعه عالی سیستمهای صنعت خودروی قارهای میگوید: «گرچه OEMها در این مورد، حرف اول را میزنند، اما فروش سیستمهای راحت، کار آسانی نیست هر چند که ترمز پارک برقی، سیستمی راحت و دارای مزیت امنیتی است.

مثلاً، پارک کردن با یک وسیله نقلیه سنگین، روی خطکشی خیابان، با استفاده از ترمز پارک برقی، از امنیت عملی بیشتری در مقایسه با سیستم اهرم دستی معمولی برخوردار است. در این موقعیت، راننده میتواند مطمئن باشد که برای نگاه داشتن وسیله نقلیه، نیروی کافی به ترمزها وارد میشود.

مزیت دیگر آن، بستهبندی در وسیله نقلیه برای سازندگان آن است. نرخ لوازم آن، بویژه در کلاس خودروهای جمعوجور، در حال افزایش است.

ترمز برقی دلفی با کد اسمی DEB3.0، با ترمز جلوی هیدرولیکی و ترمز عقب الکترومکانیکی، تقریباً در راه است. این سیستم، باید تا سال 2010 آماده شود. شرکت دلفی میتواند ترمزی برقی را که کاملاً توسط سیستم کار میکند و DEB4.0 نامیده میشود، تا سال 2012 آماده کند.

سرمهندس «نیک جونز» از مرکز نوآوری دلفی میگوید دلفی، بتازگی ترمز پارک برقی خودکفایی را ارائه نمیکند. ترمزهای پارک برقی ما از ترمز گازانبری برقی، کاملتر هستند. در مدل DEB3.0، محرک عقب کم میشود. مزیت این سیستم، عملکرد مستقیم آن است که باعث شده در مقایسه با سیستمهای دیگر، بسیار سریعتر و نرمتر عمل کند. ترمز پارکینگ ما، جای کار بسیاری دارد، اما بازار هنوز به آن درجه از آمادگی نرسیده است. در مورد سیستمهای DEB4.0 نیز وضع به همین منوال است. تنها تفاوتی که وجود دارد، این است که قابلیت ترمز پارک بهطوری مؤثر به کل 4 چرخ وارد میشود و شما میتوانید با اعمال نیروی کمتری به هر چرخ، در شیبهای تند پارک کنید».

شرکت بینالمللی PBR که منشأ استرالیایی دارد، مدتی است که مشغول توسعه EPB و سیستمهای ترمز سیمی و کنار زدن مرزهای فنی در عرصه سیستمهای ترمز الکترونیکی است.

سؤال این است که چه چیزی فناوری ترمز پارک برقی این شرکت را از طرحهای رقبا متمایز میسازد؟ «آدرین بودن» مدیر گروه مهندسی شرکت PBR اینترنشنال میگوید: «ما فناوری ای-پارک را به دو طرح ترمز پارک برقی به هم پیوسته، تقسیم کردهایم. یکی «کابل کش» که مکانیزم پارک موجود را (غلطک درون توپی، گازانبر مکانیکی و یا ترمز غلطکی) موقع جابهجا کردن مکانیزم محرک دستی یا پایی، بکار میاندازد. مزیتهای اصلی هر دو سیستم، اندازه کوچک آنها، سبکی، انعطافپذیری در بستهبندی سر و صدای کم و از همه مهمتر، سرعتی است که میتوان کل گشتاور پارکینگ را گرفت و رها کرد. این سیستم لازم میدارد که سرعت عمل آن کمتر از یک ثانیه و سرعت رها کردن آن کمتر از 7/0 ثانیه باشد. سیستمهای ای-پارک PBR در کمتر از 7/0 ثانیه میگیرد و رها میکند». بودن، پیشبینی میکند که اولین عرضه این سیستم ماه نهم سال 2008 باشد که به احتمال زیاد پایان سختی برای حیطه وسائط نقلیه خواهد بود. او میگوید: «این مسئله مزیت دیگر PBR را نشان میدهد. در واقع، وسائط نقلیه با GVW تا وزن 4500 کیلوگرم میتوانند از آن استفاده کنند. بنابراین، تقریباً میتوان از ای- پارک در شکلهای کنونی خود، در همه وسائط نقلیه مسافربری استفاده کرد.

همچنین، میتوانیم طرح خود را برای استفاده در وسائط نقلیه سنگینتر تا حدود 7500 کیلوگرم نیز تعمیم دهیم که در این صورت، اکثر وسائط نقلیه اقتصادی سبک را در بر خواهد گرفت. در واقع، هماکنون ما مشغول بحث با سازندگان اروپایی LCV در زمینه موارد کاربری ای-پارک در سال 2010 هستیم».

مرسدس بنز در تعدادی از مدلهای سطح بالای خود، فرمهای ترمز الکترو-هیدرولیکی هایبرد (EHB)، فناوری ترمز سیمی را همانند فناوری فرمان سیمی، همراه با سیگنال الکتریکی با کاربرد ترمز هیدرولیکی ارائه کرده است. پس از آن، نوبت به ترمز الکترومکانیکی (EMB) میرسد که در آن، صفحات گازانبری ترمز با برق و از طریق اهرمبندی کاملاً دندهای، کار میکنند و تمامی سیستم روغن ترمز با هم حذف میشوند. این خود مزیتی قابل توجه است که البته دسترسی به این فناوری زمان بیشتری خواهد برد.

بعضی از جنبههای EMB، آشکارا نیازمند پیشرفتهای اساسی بودند. این امر باعث شده بود تا مدتی طولانی، EHB از آن پیشی بگیرد.

گرچه ترمز سیمی، بسیار مطمئنتر و مؤثرتر کار میکند، مسیر گسترش فناوری هیدرولیکی حجیم، ایجاد فضا و کاهش نگهداری آنقدرها هم هموار نشده است. «استیو مولنگومری ریکاردو: مدیر بخش نرمافزار سیستمهای کنترل میگوید: «ما از لحاظ پیشرفت این سیستم، هنوز تا رسیدن به ترمزی کاملاً برقی، راهی طولانی در پیش داریم.اولین خودروهای دارای ترمز الکتروهیدرولیکی، آنطور که انتظار میرفت مورد قبول واقع نشدند. مثلاً، مرسدس کلاس E با سیستم EHB از لحاظ اعتماد مشتریان نمره قبولی نگرفت و مرسدس، EHB را از رده خارج کرد و تصمیم گرفت برای کلاس E و در صورت امکان تمامی مدلهای خود از سیستم ترمز هیدرولیک استفاده کند».

براستی صنعت ازاین موضوع چه درسی میتواند بگیرد؟ «سیستمهای جدید همیشه گران هستند.

من فکر میکنم درسی که باید بگیریم این است که قبل از شروع به ساخت چنین سیستمهایی، ابتدا رابطه مزیت آنها با هزینه تولیدشان را تجزیه و تحلیل کنیم. همچنین، لازم است ریسکهای مربوط به درک مشتری از سیستم را دریابیم».

«جیمز رمفری» رئیس بخش آزمون فناوری و کاریابی بخش توسعه پیشرفته شرکت کونتیننتال اتوموتیو سیستم، میگوید: «گرچه شاهد موارد استفادهای از سیستمهای سیمی بودهایم، اما اعتقاد ما بر این است که هنوز بازار آمادگی پذیرش این نوع فناوری را ندارد. به طور کلی، ما شاهد این هستیم که بعضی از خودروسازان در این مقوله پسرفت دارند و ترجیح میدهند از فناوری قابل اعتماد و بازار پسندی که ساختاری ساده را فراهم میکند، استفاده کنند».

دلفی جونز میگوید: «بیشتر OEMها بر این باورند که فناوری ترمز سیمی، خواهد آمد. فقط زمان دقیق آن معلوم نیست. البته بسیاری از عوامل موجود، تقویت یا تضعیف میکنند و این روند، مسیری پرفراز و نشیب دارد.

دکتر «ادوارد جرام» مدیر عامل Knorr Bremse Gmbh سیستمهای ترمز، در توضیح ترمز سیمی برای کاربردهای خودروهای تجاری، گفته است: «امروزه خودروهای تجاری دارای سیستمهای ترمز با کنترل الکترونیکی، پشتوانه هوایی فشرده دارند. بنابراین، اگر سیستم الکترونیکی آنها درست عمل نکند، سیستم کنترلی ترمز موجود در آنها وارد عمل میشود. اتفاقاً خواهیم دید که این پشتوانه هوای فشرده از سیستم ترمز حذف خواهد شد، اما نه طی 10 سال آینده، گرچه ممکن است کاربردهای، خوبی در این مسیر وجود داشته باشند، با این همه فکر نمیکنم هیچ رانندهای حاضر باشد رانندگی خودروهای مسافری یا تجاری دارای سیستم ترمز سیمی را برعهده بگیرد. البته، ما کاربردهای خوبی را برای سیستم ترمز سیمی در هر دو زمینه، شاهد بودهایم. بزودی خواهیم دید که راهاندازی الکترومکانیکی در مورد خودروهای سنگین به واقعیت خواهد پیوست. همچنین در خودروهای سنگین از زیرساخت برقی و الکترونیکی بسیار قویتری، استفاده خواهد شد».

کشور برمسه سازنده و طراح سیستمهای ترمز برای وانت، تراکتور، تریلی، اتوبوس و خودروهای خاص است. انواع سیستم برقی ترمز این شرکت، عبارتند از: ESP, EBS, ASR, ABS.

با معرفی کامل فناوری ترمز الکترومکانیکی، برخی میگویند موضوع پذیریش مصرفکننده چه میشود؟ یعنی آیا ما حاضریم از ترمز سیمی استفاده کنیم؟ از طرفی، بعضیها بر این باورند که مصرفکننده چه آگاهانه و چه ناآگاهانه، فناوریهای نوین را دوست دارد مگر اینکه موضوع تضمین در میان باشد.

«ریکاردو مگنت گومری» میگوید: «به نظر من، کنترل ساسات الکترونیکی گازوئیلی و کنترل موتوری دیزل الکترونیکی، در موازات هم قرار دارند. بسیاری از مصرفکنندهها، از این مسئله بیاطلاعاند که رابطهای مکانیکی بین پدال شتابدهنده و صفحه ساسات یا تجهیزات تزریق سوخت وجود ندارد. آنها این فناوری را به چشم نمیبینند، اما از قابلیت رانندگی و نقش آن، همانند کنترل عملکرد آن بهره برده و قابل اعتماد میدانند، حتی از این بابت خوشحالند. شاید ترمز، موضوع تحریککنندهتری باشد، اما اصول آن همین است. اگر این سیستم مثل همتای مکانیکیاش قابل اعتماد و ایمن باشد، دلیلی وجود ندارد که آن را نپذیرند. تازه، فکر میکنید چند نفر از مسافران قطار یا هواپیما که با سرعت بالا حرکت میکنند، از فناوری آنها مطلع هستند؟ هزینه این سیستم، به خودی خود مسئلهای مهم است. میتوان تصور کرد که یک سیستم هیدرولیکی پیشرفته، تمام کاربریهای EHB را انجام دهد. بنابراین، EHB میبایستی از لحاظ هزینه به نفع مشتری باشد».

در اکثر طرحهای توسعه ترمزهای الکترونیکی، دیده میشود که ترمزهای هیدرولیکی عمر زیادی خواهند داشت. «پیتر میلر» مدیر بخش مهندسی برق الکترونیک از شرکت ریکاردو میگوید: «گیریم که بتوانیم دستاوردهای زیادی از سیستم هیدرولیکی حاصل کنیم، باز هم باید جزء دیگری از سیستمهای ترمز برقی، عوض شود. مثلاً، اگر هزینههای محیطی سیستمهای ترمز هیدرولیکی، استفاده از آنها را غیرقابل قبول کند، ترمزهای برقی بیشتر مورد پسند واقع خواهند شد».

روش های تولید ماشینی کامپوزیت ها

روش های تولید ماشینی کامپوزیت ها

|

|

روش های مختلفی جهت تولید قطعات کامپوزیتی پایه پلیمری وجود دارد که به طور کلی به سه دسته تقسیم می شوند : |

انواع چرخ دنده و نوع کارشان

کار دیگری که چرخدنده ها انجام می دهند تنظیم کردن جهت چرخش است.بعنوان نمونه در دیفرانسیل بین چرخ های عقب اتومبیل شما قدرت بوسیله میل محوری که به مرکز اتومبیل متصل است منتقل می شود و دیفرانسیل باید ۹۰ درجه نیرو را بچرخاند تا در چرخها بکار برد.

پیچیدگیهای بسیاری در انواع مختلف چرخدنده وجود دارد.در این مقاله خواهیم آموخت که دندانه های چرخدنده چگونه کار می کنند و درباره انواع مختلف چرخدنده که در همه نوع ابزارهای مکانیکی یافت می شوند خواهیم آموخت.

● اصول اولیه

در هر چرخدنده نسبت دنده با فاصله از مرکز چرخدنده تا نقطه تماس تعیین می شود.به عنوان مثال در ابزاری با دو چرخدنده ،اگر قطر یکی از چرخدنده ها ۲ برابر دیگری باشد، ضریب دنده ۲:۱ خواهد بود.یکی از ابتدایی ترین انواع چرخدنده که می توانیم ببینیم چرخی با برامدگی هایی بشکل دندانه های چوبی است.

مشکلی که این نوع از چرخدنده ها دارند این است که فاصله از مرکز هر چرخدنده تا نقطه تماس ،وقتی که چرخدنده می چرخد تغییر می کند.این بدان معنی است که ضریب دنده وقتی چرخدنده می چرخد تغییر می کند.یعنی سرعت خروجی نیز تغییر میکند. چنانچه شما در اتومبیل خود از چرخدنده هایی شبیه به این استفاده کنید،ثابت نگه داشتن سرعت در این شرایط غیر ممکن خواهد بود و شما دائما باید سرعت را کم و زیاد کنید.

دندانه های چرخدنده های نوین پروفیل مخصوصی که دنده گستران (اینولوت involute ) نامیده می شود استفاده می کنند.این پروفیل دارای خاصیت بسیار مهم ثابت نگه داشتن نسبت سرعت بین دو چرخدنده است.در این نوع ، همانند چرخ میخی بالا نقطه تماس جابجا می شود ولی فرم گستران دندانه های چرخدنده این جابجایی را جبران می کند.برای جزئیات به این قسمت مراجعه کنید.در ادامه بعضی از انواع چرخدنده ها را میبینیم

● چرخدنده ساده

چرخدنده های ساده معمولی ترین نوع چرخدنده می باشند.آنها دندانه های صافی دارندو بر روی محورهای موازی سوار می شوند.سابقا چرخدنده های ساده بسیاری برای بوجود آوردن دنده های کاهشی بسیار بزرگی استفاده می شد.

چرخدنده های ساده در دستگاه های بسیاری استفاده می شوند.مانند پیچ گوشتی الکتریکی ، آبپاش نوسانی ، ساعت زنگی ، ماشین لباسشویی و خشک کن لباس .اما شما در اتومبیل خود تعداد زیادی از آن را نخواهید یافت زیرا چرخدنده ساده واقعا” می تواند پر سروصدا باشد.هر وقت دندانه چرخدنده یک دنده را با چرخدنده دیگری درگیر کند دنده ها برخورد کرده و این ضربه صدای بلندی تولید می کند، همچنین فشار روی چرخدنده را افزایش می دهد .برای کاهش دادن صدا و فشار روی چرخدنده اغلب چرخدنده ها در اتومبیل شما مارپیچی می باشند.

● چرخدنده های مارپیچ

وقتی دو دنده بر روی سیستم چرخدنده مارپیچ درگیر می شوند تماس از انتهای یکی از دنده ها شروع شده و بتدریج با چرخش چرخدنده گسترش میابد تا زمانی که دودنده بطور کامل درگیر شوند.

درگیر شدن تدریجی چرخدنده های مارپیچی را وادار می کند که آرامتر و ملایم تر از چرخدنده های ساده عمل کنند.به همین دلیل چرخدنده های مارپیچی تقریبا” در جعبه دنده های همه اتومبیل ها مورد استفاده قرارمی گیرد.

بعلت زاویه دنده ها در چرخدنده های مارپیچ وقتی که دنده ها درگیر می شوند بار محوری بوجود می آورند.دستگاه هایی که از چرخدنده های مارپیچ استفاده می کنندیاتاقان هایی دارند که می توانند این بار محوری را نگه دارند.یک نکته جالب در مورد چرخدنده های مارپیچ این است که اگر زوایای دندانه های چرخدنده صحیح باشند می توا نند روی محور عمودی سوار شده زاویه چرخش را روی ۹۰ درجه تنظیم کنند.

● چرخدنده مخروطی

چرخدنده مخروطی زمانی مورد استفاده قرار می گیرد که مسیر چرخش محور نیاز به تغییر کردن دارد و معمولا”برمحورهای ۹۰ درجه سوار می شوند ولی می توا نند طوری طراحی شوند که در زوایای دیگر نیز به همین خوبی عمل کنند. دندانه ها روی چرخدنده های مخروطی می توانند صاف ، مارپیچی ویا قوسی باشند.دندانه های چرخدنده های مخروطی صاف در حقیقت مشکلی مشابه دنده چرخدنده های ساده دارند.که وقتی هر دنده درگیر می شود به دنده متناظر در آن لحظه ضربه می زند.

درست مانند چرخدنده ساده، راه حل این مشکل انحنا دادن به دندانه های چرخدنده می باشد. این دندانه های مارپیچی درست مانند دندانه های مارپیچی درگیر می شوند تماس از یک انتها ی چرخدنده شروع می شود و به صورت تصاعدی در سرتاسر دندانه گسترش می یابد.

در چرخدنده های مخروطی صاف و مارپیچی محورها باید بر هم عمود باشندو همچنین در یک صفحه واقع شوند. اگر شما دو محور را پشت چرخدنده امتداد دهید همدیگر را قطع خواهند کرد .از طرف دیگر چرخدنده های قوسی (hypoid gear) می توانند با محور ها در صفحات مختلف (محور های متنافر) درگیر شوند.

این خصوصیت در دیفرانسیل اتومبیلهای بسیاری استفاده می شود.چرخدنده بزرگ مخروطی دیفرانسیل و چرخدنده کوچک ورودی (پنیون) هر دو از نوع قوسی (هیپوئیدی) هستند. این به پنیون ورودی اجازه می دهد که پایین تر از محور چرخدنده بزرگ مخروطی سوار شود.شکل بالا پنیون ورودی درگیر با چرخدنده مخروطی بزرگ در دیفرانسیل را نشان می دهد. زمانی که محور محرک اتومبیل به پنیون ورودی متصل می شود پایین تر قرار می گیرد .این بدان معنی است که محور محرک در قسمت سواری جایی را اشغال نمی کند و فضای بیشتری برای سرنشینان و بار ایجاد می کند.

چرخدنده های حلزونی (ترجمه از لیلا علیزاده ساروی)

چرخدنده حلزونی هنگامی مورد استفاده قرار می گیرد که نیاز به دنده کاهشی بزرگی باشد.برای چرخدنده های حلزونی نسبت کاهش ۲۰:۱ و حتی تا ۳۰۰:۱ یا بالاتر از آن متعارف است.

● چرخدنده حلزونی

بسیاری از چرخدنده های حلزونی خاصیت جالبی دارند که چرخدنده های دیگر ندارند: پیچ حلزون براحتی می تواند چرخدنده را بچرخاند ولی چرخدنده نمیتواند پیچ حلزون را بچرخاند و این بدان علت است که زاویه ی روی پیچ حلزون بقدری کم است که وقتی چرخدنده سعی می کند آنرا بچرخاند نیروی اصطکاک بین چرخدنده و پیچ حلزون آن را در جای خود نگه می دارد و مانع چرخش آن می شود.

این خاصیت برای ماشینهایی از قبیل سیستم های نقاله مکانیکی مورد استفاده است. آنهایی که خاصیت قفل کنندگی در آنها هنگامی که موتور نمی چرخد می تواند همانند یک ترمز برای نقاله عمل کند.

استفاده خیلی جالب دیگر چرخدنده های حلزونی در دیفرانسیل تورسن(Torsen differential) که در بعضی از اتومبیلها و کامیونهای بارکش با کارایی بالا استفاده می شود است.

چرخدنده و میله دنده (ترجمه از لیلا علیزاده ساروی)

چرخدنده و میله دنده برای تبدیل کردن حرکت دورانی به حرکت خطی استفاده می شوند.مثال کاملی از آن فرمان اتومبیلهاست . فلکه فرمان چرخدنده ای که با میله دنده درگیر است را می چرخاند. وقتی که چرخدنده می چرخد میله دنده را به چپ یا راست می لغزاند بسته به آنکه شما فرمان را بکدام سمت می پیچانید.

چرخدنده و میله دنده همچنین در بعضی ترازوها برای گردش صفحه مدرجی که وزن شما را نشان می دهد به کار می رود.

● چرخدنده های سیاره ای و نسبت بین دنده ها

▪ هر مجموعه چرخدنده سیارهای سه جزء اصلی دارد :

- دنده خورشیدی

- دنده سیاره ای و حامل دنده سیاره ای

- دنده بزرگ حلقه ای (رینگی)

هر کدام از این سه جزء می توانند ورودی یا خروجی باشند یا می توانند ثابت نگه داشته شوند.انتخاب کدام قطعه ای برای کدام منظور نسبت دنده را برای چرخدنده ها معین می کند.به یکی از چرخدنده های سیاره ای منفرد نگاهی می اندازیم.

یکی از چرخدنده های سیاره ای جعبه دنده ما یک چرخدنده بزرگ حلقه ای با ۷۲ دننده (کرانویل) و یک چرخدنده خورشیدی با ۳۰ دنده دارد . می توانیم نسبت دنده های بسیاری از این جعبه داشته باشیم.

همچنین قفل شدن هر دو جزء با هم همه ی قطعه را قفل خوا هد کرد و نسبت دنده ۱:۱ خواهد شد

توجه کنید که اولین نسبت دنده ای که در جدول بالا ثبت شده است کاهشی است یعنی سرعت خروجی از سرعت ورودی کمتر است.دومین نسبت دنده پرسرعت است یعنی سرعت خروجی بیشتر از سرعت ورودی است و آخری نیز دوباره کاهشی است ولی مسیر خروجی معکوس شده است.نسبت دنده های مختلف بسیاری از مجموعه چرخدنده بالا می توان استخراج کرد ولی آنهایی که می بینید مربوط به جعبه دنده ی اتوماتیک می باشند.

پس این یکی از مجموعه های چرخدنده است که می تواند همه ی این نسبت دنده های مختلف را بدون درگیر کردن یا خلاص کردن چرخدنده های دیگر تولید کند.با دو تا از این مجموعه چرخدنده ها در یک ردیف ما می توانیم ۴ دنده جلو و یک دنده عقب (معکوس) مورد نیاز در جعبه دنده را داشته باشیم.در قسمت بعدی دو مجموعه از چرخدنده ها را با هم قرار خواهیم داد.

● جزئیات پروفیل چرخدنده گسترانی (اینولوت)

درپروفیل دندانه های چرخدنده گسترانی نقطه تماس ازنزدیکی یکی از دندانه ها شروع شده و با چرخش چرخدنده نقطه تماس از آن چرخدنده دور شده و به دیگری نزدیک می شود.اگر شما نقطه تماس را دنبال کنید، نشانگر یک خط مستقیم است که از یکی از چرخدنده ها شروع شده و در کنار دیگری پایان می یابد.این بدان معنی است که شعاع نقطه تماس با درگیر شدن دندانه ها بزرگتر می شود.

قطر دایره گام قطر تماس موثر است .از آنجایی که قطر تماس ثابت نمی باشد قطر دایره گام واقعا فاصله تماس متوسط است.وقتی که دندانه ها ابتدا شروع به درگیر شدن می کنند دندانه چرخدنده بالایی به دندانه چرخدنده پایینی در داخل قطر دایره گام برخورد می کند.اما توجه کنید که آن قسمت از دنده بالا که با دنده پایین تماس پیدا می کند، در آن نقطه بسیار لاغر است.با چرخش چرخدنده نقطه تماس به سمت قسمت ضخیم تر دندانه چرخدنده بالایی لغزیده می شود.این امر دنده بالایی را به جلو رانده بنا براین جبرانی برای قطر تماس اندکی کوچکتر می باشد.با ادامه دادن دندانه ها به چرخیدن نقطه تماس دور تر شده حتی از قطر دایره گام خارج می شود.اما پروفیل دندانه های پایینی جبرانی برای این جابجایی است.نقطه تماس شروع به لغزیدن به سمت قسمت لاغر دندانه پایینی می کند مقدار کمی از سرعت چرخدنده بالایی برای جبران قطر تماس افزوده شده،کم می کند.نتیجه نهایی این است که حتی اگر قطر نقطه تماس بطور ممتد تغییر کند سرعت ثابت باقی می ماند.بنابراین پروفیل دندانه چرخدنده گسترانی یک نسبت سرعت دورانی ثابت تولید می کند.

شکل دادن به فلزات در مقیاس نانو

شکل دادن به فلزات در مقیاس نانو

مقدمهآیندهنگاریها نشان میدهند که علوم مختلف در ده تا پانزده سال آینده زیر چتر نانو قرار میگیرند. در واقع، فناوری نانو رشتههای گوناگون علمی و فنی را به یکدیگر نزدیک میکند. یکی از این رشتهها مهندسی مکانیک است.

امروزه کمتر زمینة تولیدی و پژوهشی یافت میشود که از مهندسی مکانیک بینیاز باشد. زمینههایی نظیر خودروسازی، هواپیماسازی، رُباتیک، آبرسانی، پالایشگاههای نفت و گاز، هوش مصنوعی، بیومکانیک و بسیاری دیگر از این فنون و صنایع، با مهندسی مکانیک درآمیختهاند. در دنیای مکانیک، فرایند «شکلدهی» جایگاه ویژهای دارد. به عنوان مثال، قطعات مختلفِ خودروهای سواری با روشهای مختلفِ شکلدهی مانند کشش، خمش و... ساخته شدهاند. با استفاده از فناوری نانو میتوان بر کیفیت شکلدهی افزود و محصولات باکیفیتتری تولید کرد. این محصولات جدید یک ویژگیِ عمده دارند که همانا یکدستی در تمام محصولات است.

در مجموعة مقالاتی که ارائه خواهد شد، به موضوع شکلدهی در مقیاس نانو خواهیم پرداخت.

مفاهیم و موضوعات

در این مجموعه مقالات، عناوین مختلفی مورد بحث قرار میگیرند، مناسب است که در شروع کار، اولویتها و عناوین مورد بحث را با هم مرور کنیم تا به چشماندازی از مسیر و هدف نهایی برسیم. البته ممکن است در ابتدا با مفاهیمی روبهرو شوید که قدری ناآشنا هستند، اما سعی شده است تا حد ممکن مطالب ساده بیان شوند و با کمک مثالها و تصاویر مختلف درک آنها سریعتر و بهتر صورت گیرد.

سه شاخة اصلی مورد بحث در این مقالات عبارتند از:

- شکلدهی و مفاهیم مرتبط با آن؛

- مایکروشکلدهی به عنوان فرایندی صنعتی که در نزدیکترین مقیاس به حوزة نانو صورت میگیرد؛

- نانوشکلدهی.

اگر با این سلسله مقالات همراه شوید، در انتها پاسخ این سؤال اساسی را درخواهید یافت: نانوشکلدهی چیست؟

شکلدهی

در طول روز با محصولات بسیاری روبهرو میشوید که با تغییر شکل ایجاد شدهاند. وقتی این تغییر با کشیدن ورق فلزی ایجاد شود، به آن «کشش» میگویند؛ وقتی تغییر شکل با خم نمودن صورت بگیرد، «خمش» نامیده میشود، و البته در بسیاری از فرایندها از هر دو روش به طور همزمان استفاده میشود، مثلاً در تولید بدنة خودروهای سواری.

عملیات شکلدهى فلزات بسیار متنوع است. ما در ابتدا به دو نمونة ساده اشاره کردیم، اما هدف اصلى از انجام همة آنها ایجاد تغییر شکل مطلوب است. در شکل دادن به فلزات، نیروهای لازم برای شکلدهی و خواصّ مادة تحت شکلدهی از اهمیت زیادی برخوردارند، زیرا باید از ابتدا بدانیم چه مقدار نیرو باید در چه جهتی وارد شود تا مثلاً یک کابل فلزی با روش کشش تولید گردد. شاید در فیزیک به تعریف نیرو دقت کرده باشید. حتماً به یاد دارید که جهت و مقدار از نکات اصلی آن هستند. از طرف دیگر باید بدانیم جنس مادة تحت شکلدهی چیست تا بر اساس خواص آن نیروی لازم را وارد سازیم. مثلاً بین آلمینیوم، فولاد، مس یا چوب تفاوتهای زیادی وجود دارد و اگر از آنها در جای مناسب استفاده نکنیم، هرگز به هدف موردنظر نمیرسیم.

دو رشتة مهندسى که به طور مستقیم به موضوع شکل دادن فلزات میپردازند، عبارتند از مکانیک و متالورژى.

شکلپذیرىیکى از نگرانىهاى مهم در شکل دادن آن است که آیا مىتوان بدون خراب شدن فلز، شکل مطلوبی به آن بخشید یا نه؟ در فرایندى مفروض از تغییر شکل معیّن، محدودیتهاى شکل دادن، از مادهاى به مادة دیگر تغییر مىکند.

حتماً مقاطع فلزی را که در ساختمانسازی به کار گرفته میشوند دیدهاید. برای تولید این مقاطع، فرایند تغییر شکل شامل تبدیل آهن خام به مقاطع مستطیلی یا لانه زنبوری است. هندسة تغییر شکل، آخرین وضعیتی است که از ابتدا به دنبال آن بودهایم؛ یعنی مقطع فلزی مستطیلی یا لانهزنبوری .

بهتر است پیش از پرداختن به تعاریف مرتبط با شکلدهی و فرایندهای وابسته به آن، به مواد مهندسی و خواص آنها بپردازیم.

مواد مهندسى و مصالح صنعتى ادوار زندگى بشر را با توجه به عناصر و موادى که در آن اعصار کشف شدهاند، تقسیمبندى کردهاند. در هر دوره، محدوده و تنوع این یافتهها افزایش یافت و در نهایت، مهمترین و مفیدترین یافتة بشر در آن دوره، نام آن عصر را به خود گرفت: عصر حجر، عصر برنز، عصر آهن... در حال حاضر، بعد از اینکه مواد پلاستیک و کامپوزیتها (مواد مرکب از چند مادة مختلف که به آنها «چندسازه» میگویند) به وجود آمد، در «عصر مواد کامپوزیتى» هستیم و با تحولات سریع فناورى انتظار مىرود که در آیندهاى نهچندان دور به «عصر مواد هوشمند» وارد شویم؛ عصری که اکنون در گامهای آغازین ورود به آن هستیم.

در استفاده از مواد مورد نیاز برای ساخت دستگاهها، ابزارآلات و محصولات صنعتى و غیرصنعتى، باید خواص مورد نیاز هر محصول یا دستگاه توسط مادة آن تأمین شود، زیرا ماده، خوراک اولیه برای شروع کار است؛ مانند سوخت خودرو که باید از ویژگیهای خاصی برخوردار باشد، وگرنه ماشین دچار مشکلات فراوان میشود.

خواص مواد بسیارند. مانند خواص مکانیکی، فیزیکی، سطحی، تولیدی و زیباییشناسانه. به عنوان مثال، خواص فیزیکی مربوط به ویژگیهای ذاتی ماده مثل مقاومت الکتریکی و حرارتی و خواص مغناطیسی است و از مادهای به مادة دیگر فرق میکند و مثلاً مس یا آلمینیوم هادی خوبی برای الکتریسیته و حرارت به شمار میروند.

خواص مکانیکی نیز به جنس ماده وابستهاند. اینکه هر ماده چقدر در مقابل نیروی واردشده مقاومت میکند یا اینکه چقدر باید بر هر ماده نیرو وارد کرد تا از هم گسیخته نشود، به خواص مکانیکی آن مربوط میشود.

مواد و مصالح صنعتى بهطور کلى به دو دسته تقسیمبندى مىشوند: (1) فلزات و آلیاژهاى فلزى، و (2) مواد غیرفلزى.

1. فلزات و آلیاژهاى فلزى

فلزات و آلیاژهاى فلزى جزء پُرمصرفترین موادى به شمار میروند که در صنعت کاربرد دارند. این مواد به علت خواص متنوعشان، در بخشهاى مختلف صنعت به کار مىروند. فلزات از مواد معدنى استخراج مىشوند و از عناصر فلزى نظیر آهن، آلمینیوم و مس تشکیل میگردند.

ویژگیهایی نظیر مقاومت، قابلیت شکلپذیرى، قابلیت جوشکارى، قابلیت رسانایى الکتریکى و حرارتى که در حد بسیار بالایی در فلزات و آلیاژهاى فلزى قابل دسترسىاند، جایگاه ویژهاى به این مواد در صنعت داده است.

البته فلزات مختلف داراى خواص یکسانى نیستند و همین امر سبب شده است که هر فلز کارآیى خاصى داشته باشد. از جمله مهمترین عناصر فلزى که در صنعت مورد استفاده قرار میگیرند (بر حسب اهمیت) عبارتند از: آهن و آلیاژهاى آن نظیر فولاد و چدن و نیز آلمینیوم، مس، برنج، و برنز.

از آنجا که بخش عمدة کاربرد فلزات و آلیاژهاى فلزى از آهن و آلیاژهاى آن است، گروه فلزات را به دو زیرگروه تقسیم مىکنند:

الف ـ فلز آهن و آلیاژهاى آهنى (Ferrous & Alloys)

ب ـ فلزات غیرآهنى و آلیاژهاى آنها (Nonferrous & Alloys)

2. مواد غیرفلزى

مواد غیرفلزى به علت طبیعت، خواص، مزایا و ویژگىهاى خاص خود، همواره مورد توجه در ساخت و تولید اجزای ماشین بودهاند. صنعتگران بر اساس تجربه، انواع مختلف چوب، پلاستیکها و سرامیکها را در اجزای مختلف ماشین، با هدف حذف فلز و سبکسازى آن مورد استفاده قرار مىدهند تا در نهایت انرژی کمتری مصرف شود و هزینة تولید محصول کاهش یابد. به طور کلى، مواد غیرفلزى شامل این مواردند:

الف ـ پلاستیکها

ب ـ الاستومرها

ج ـ سرامیکها

د ـ مواد مرکب (کامپوزیتها)

پلاستیکها گروهى از موادند که مولکولهاى بزرگ دارند و از اتصال مولکولهاى کوچک حاصل میشوند. ویژگىهاى عمدة این مواد عبارتاند از:

الف ـ چگالى کم

ب ـ مقاومت کافى در برابر خوردگى

ج ـ هزینة تولید پایین

از نظر علم شیمى، بیشترِ این مواد، ترکیبات آلى و شامل عناصرى نظیر هیدروژن، اکسیژن، کربن و نیتروژناند. پلیمرها دستة بزرگى از مواد آلى هستند که به چند گروه و خانواده تقسیم میشوند. تنوع این مواد به حدى است که در حال حاضر حدود چهار هزار نوع مواد پلیمرى با فرمولهای مختلف سنتز و ایجاد شدهاند. از این میان، ۴ یا ۵ نوع پلیمر بیشترین استفادة تجارى و صنعتى را دارند.

پلیمرها را میتوان به دو دستة عمده تقسیم کرد. گروه اول پلاستیکهاى «گرمانَرم» (ترموپلاستیک) هستند. به این معنا که قابلیت ذوب مجدد و بازیابى دارند و همانطور که از نام آنها پیداست با وارد کردن مقدار مناسبی حرارت نرم و در انتها ذوب میشوند. در مقابل، دستة دوم، پلاستیکهاى «گرماسخت» (ترموست)اند که پس از شکلگیرىِ اولیه دیگر نمىتوان آنها را مورد استفادة مجدد قرار داد، یعنی در مقابل حرارت و گرما بسیار مقاوماند.

در نوبت بعدی به سراغ مفاهیم اولیة شکلدهی و فرایندهای شکلدهی میرویم و به مقدمات ریزشکلدهی نیز میپردازیم.

خواص مکانیکی مواد

فرایندهای شکلدهی

پیش از آنکه به فرایندهای شکلدهی بپردازیم، باید به این سؤال پاسخ دهیم که اصلاً چرا از شکلدهی استفاده میکنیم؟

از زمانی که بشر به فکر ساختن ابزار افتاد، راههای بسیاری را تجربه کرد. مثلاً گاهی با بُرادهبرداری از چوب، کمان ساخت تا به شکار بپردازد. زمانی قطعات چوب را بُرید یا آنها را سوراخ کرد. اما در نهایت، لازم داشت از مادة موجود - بدون آنکه از مقدار آن بکاهد – حداکثر استفاده را بکند. فکر اولیهی شکلدهی از اینجا ناشی شد. البته به مرور زمان این تعریف تغییر کرده است، بطوریکه گاهی طول فرایند شکلدهی به مقدار ماده کم میشد.

در زیر به طور خلاصه به تعدادی از مشهورترین و متداولترین فرایندها در شکلدهی فلزات میپردازیم:

1. خمکارى

همة عملیات ورقکارى، شامل خمکارى هم مىشود. در اغلب موارد، خمکارى ویژگى اصلى ورقکارى به شمار مىرود و به همین دلیل است که جنبههاى مختلف آن قابل توجه است. اگر در سپرهای فلزی خودروهای قدیمی دقت کرده باشید، میتوانید آثار خمکاری در محل اتصال سپر با بدنه را ببینید.

نمونه یک شکل به دست آمده با روش خمکاری

2. کششفرایندى است براى کاهش سطح مقطع در ورق، سیم یا مفتول و دیگر مقاطع استاندارد. کشش از پایهاىترین فرایندها در شکلدهى به شمار میرود. در طول فرایند کشش، ماده از یک جهت کشیده میشود. در نتیجه، از ابعاد دیگر آن کاسته میگردد.

3. نوردکارینوردکارى از جمله فرایندهاى پُرکاربرد در تولید مقاطع استاندارد، مثل ورق، است. در نوردکارىِ صفحهها، ورقها و تسمهها، پهناى قطعة کار فقط اندکى افزایش مىیابد. از عوامل تأثیرگذار در این فرایند، مىتوان به ارتفاع اولیه و ثانویة قطعه، پهناى آن، سرعت چرخش غلتک، جنس غلتک و نیز دماى کار و جنس قطعة کار اشاره کرد. این فرایند را مىتوان با چند غلتک و در چند مرحله تا زمانِ رسیدن به ارتفاع و وضعیت مطلوب ادامه داد. مثلاً اگر ورقی با ضخامت 5 میلیمتر در اختیار دارید و میخواهید ضخامت آن را به 1.5 میلیمتر برسانید، میتوانید از یک یا چند غلتک که در یک ردیف قرار گرفتهاند استفاده کنید. باهر بار عبور هر یک از غلتکها، اندکی از ضخامت ورق کاسته میشود تا اینکه ضخامت به مقدار دلخواه برسد.

عملیات نوردکاری در چند مرحله متوالی

5. فورجینگ یا آهنکوبیفورجینگ که در ادبیات غیرفنى به آهنگرى نیز ترجمه شده است، به فرایندى گفته مىشود که در آن، فلز در فضاى بین قالب و ضربة محکمِ پرس قرار میگیرد و پس از خارج شدن اضافهها به شکل دلخواه درمىآید.

نگاه اجمالی ما به فرایند شکلدهی و مسائل مرتبط با آن، در اینجا به پایان میرسد. فراموش نکنید که هنوز سخنی از مقیاس به میان نیاوردهایم. در واقع، مطالبی که تا کنون خواندید مربوط به مقیاسهای رایج در صنعتاند و در صنایعی نظیر خودروسازی، قالبسازی و لولهسازی مطرحاند. در بخشهای آینده با کاهش ابعاد به دنیای مایکرو و سپس به دنیای پُررمز و راز نانو خواهیم رسید.

قطعات بر اثر اِعمال نیرو نباید از بین بروند؛ بنابراین برای اینکه مطمئن بشویم قطعه مورد نظر خواص فیزیکی لازم را دارد، باید هنگام انتخاب جنس، شکل، اندازه و طرز ساخت، محاسبههایی انجام دهیم. مثلاً برای تولید رینگهای خودرو، باید محاسبات اولیهای انجام دهیم تا شرایط مادة مورد نیاز بر حسب نوع خودرو، حداکثر سرعت و حداکثر بار قابل حمل توسط آن، مشخص شود.

در اینجا به برخى از اصطلاحات رایج میپردازیم که مؤلفههاى مؤثر در بررسى خواص مکانیکى را توضیح میدهند.

1. تنش - stress :

عبارت است از «مقدار نیروى وارد بر واحد سطح». مقدار تنش از تقسیم نیروى وارد بر جسم بر مساحت سطح مقطع جسم به دست مىآید. شاید فکر کنید این تعریف به مفهوم فشار در فیزیک دبیرستان خیلی نزدیک است، اما همانطور که دقت کردهاید، در اینجا شرط عمود بودن مؤلفهی نیروی وارد بر سطح، وجود ندارد.

2. خستگى - fatigue :

گاهی در قطعهای از یک ماشین کارخانه، شکستگیهایی به وجود میآید. ولی پس از بررسی مشخص میشود که میزان تنش وارد بر قطعه، از حد مجاز کمتر بوده. اما چرا گسیختگی ایجاد شده است؟ علت این پدیده آن است که بطور پیوسته مقدار بار معینی بر قطعه وارد میشود. یعنی مقدار تنش خاصی، بهدفعات بر آن وارد شده است. به این گسیختگیها، «گسیختگی خستگی» میگویند.

3. کُرنش - strain:

به طور کلى، تمام مواد بر اثر نیرویی هرچند ناچیز، دچار تغییر شکل (تغییر ابعاد) مىشوند. به تغییر ابعاد یا اندازههای جسم، بر اثر تنش «کُرنش» مىگویند؛ مثل فنری که بهواسطه وارد کردن نیرو بر آن کشیده یا فشرده می شود.

تعریفهای ذکر شده، اصلیترین مفاهیمِ خواص مکانیکیاند. گروهی دیگر از اصطلاحات هستند که از این تعریفها ناشی میشوند. مثلاً به مقاومت ماده در برابر تغییر شکل «استحکام» میگویند و یا مقاومت ماده در برابر خراشیدن، ساییدگی، بُرادهبرداری و بُرش را «سختی» مینامند.

FORGINGS

THIS PROCESS IS KNOWN AS HAND, SMITH, AND HAMMER FORGING AND APPLIED TO ALL FORGEABLE METALS, FERROUS AND NON- FERROUS.

FORGINGS ARE MADE BY THIS PROCESS WHEN:

1. TOO LARGE TO BE PRODUCED IN CLOSED DIES.

2. THE MECHANICAL PROPERTIES FROM A BAR OR BILLET NEEDS IMPROVEMENT.

3. THE QUANTITY REQUIRED IS TOO SMALL.

SIZE: MAXIMUM 70" DIA X 75" LONG

WEIGHT: MINIMUM 30 LBS/EA MAXIMUM 500 TONS/EA

SHAPES: RELATIVELY SIMPLE SHAPES

MINIMUM ORDER: 36,000 LBS

THIS PROCESS IS THE SHAPING OF HOT METAL COMPLETELY WITHIN THE CAVITIES OF DIES AND APPLIED TO ALL FORGEABLE METALS, FERROUS AND NON-FERROUS.

FORGINGS ARE MADE BY THIS PROCESS FOR:

1. HIGH VOLUME

2. TIGHT TOLERANCE

3. COMPLEX SHAPES

SIZE: MAXIMUM 30" WIDE X 100" LONG

WEIGHT: MINIMUM 8 OZ MAXIMUM 20,000 LBS

SHAPES: COMPLEX SHAPES

MINIMUM ORDER: 36,000 LBS

THIS PROCESS ENLARGES AND RESHAPES A CROSS-SECTIONAL AREA OF A BAR, TUBE OR OTHER PRODUCT FORM, AND APPLIED TO ALL FORGEABLE METALS, FERROUS AND NON-FERROUS.

FORGINGS THAT ARE MADE BY THIS PROCESS INCLUDE:

1. BOLT HEAD SHAPES

2. SHAFT WITH FLANGE SHAPES

SIZE: MAXIMUM 10" DIA X 30" LONG

WEIGHT: MINIMUM 8 OZ MAXIMUM 500 LBS

SHAPES: RELATIVELY SIMPLE SHAPES

MINIMUM ORDER: 36,000 LBS

THIS PROCESS REDUCES THE CROSS-SECTIONAL AREA OF BARS OF BILLETS BY PASSING THEM BETWEEN TWO DRIVEN ROLLS, AND APPLIED TO ALL FORGEABLE METALS, FERROUS AND NON-FERROUS.

FORGINGS THAT ARE MADE BY THIS PROCESS INCLUDE:

1. PROPELLER BLADE SHAPES

2. TAPERED AXLE SHAFT SHAPES

3. CONTINUOUS UNIFORM SHAPES

SIZE: MAXIMUM 4" DIA X 250" LONG

WEIGHT: MINIMUM 8 OZ MAXIMUM 1,000 LBS

SHAPES: CONTINUOUS UNIFORM SHAPES

MINIMUM ORDER: STEEL-MINIMUM 100 TONS; NON-FERROUS-MINIMUM 20 TONS

THIS CLOSED-DIE FORGING PROCESS ALLOWS THE WORK METAL TO BE DEFORMED AT UNUSUALLY HIGH VELOCITIES AND APPLIED TO ALL FORGEABLE METALS, FERROUS AND NON-FERROUS.

FORGINGS THAT ARE MADE BY THIS PROCESS INCLUDE:

1. DEEP, THIN SECTIONS

2. SEVERE DEFORMATION

3. SYMMETRICAL SHAPES

SIZE: MAXIMUM 45" DIA X 40" DEEP

WEIGHT: MAXIMUM 25 LBS FOR MILD CARBON STEEL FORGINGS MAXIMUM 15 LBS FOR STAINLESS STEEL FORGINGS AND OTHER METALS

SHAPES: SYMMETRICAL SHAPES

MINIMUM ORDER: 36,000 LBS