وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگراموبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامسروو موتورها

سروو موتورها ( Servomotor ) :

سروو یک موتور گیربکس است که از محور خروجی آن فیدبک گرفته شده است. یعنی می توان موقعیت آنرا نعیین کرد. البته این کار را خود سروو انجام می دهد. تنها کاری که ما باید انجام دهیم این است که به آن پالس های مورد نیاز را به صورت پشت سر هم وارد کنیم.

یک سیم سیم vcc است. این سیم باید به مثبت ۴.۸ تا ۶ ولت وصل شود. سیم دیگه سیم gnd است که باید به صفر ولت وصل شود.

سیم دیگر که معمولا از همه سیم ها کمتر نیز است سیم دیتا است که باید پالس ها به آن وارد شود.

این پالس ها باید بین ۱.۲۵ تا ۱.۷۵ میکرو ثانیه یک باشد و حدود ۱۵ میلی ثانیه صفر.

اگر پالس های با طول یک ۱.۵ میلی ثانیه یک به سروو اعمال کنیم هد آن درست در وسط می ایستد.

پالس ها باید به صورت متوالی به سروو اعمال شود وگرنه سروو خاموش می شود.

![]()

![]()

یک سیستم سروو شامل موتور درایو و کنترل کننده است . شماتیک یک سیستم سروو در تصویر زیر آورده شده است

بعد از پیکر بندی سیستم بالا ، سیستم اماده کار است . کنترل کننده (PLC) به درایو فرمان های لازم را می دهد و درایو این فرمان ها را به سیم قدرت که شامل IGBT و MOSFET می باشد اعمال می کند و موتور شروع به حرکت می کند . با حرکت موتور عنصر فیدبک موقعیت موتور را برای درایو ارسال می کند و درایو موقعیت موتور را تشخیص می دهد .

خروجی فرمان درایو حالت موتور و درایو را به کنترل اعلام می کند . برای مثال زمانی که موتور Over lood می شود و یا موتور به سرعت دلخواه ما رسد یا در موقعیت داده قرار می گیرد .

پیاده سازی سیستم کنترلی PID در درایو باعث شده که دقت آن به مراتب افزایش یابد .

سیم کشی فیدبک :

برای سیم کشی فیدبک موتور، باید به کاتالوگ مراجعه نمود . عدم سیم کشی صحیح موجب می شود موتور راه اندازی نشود و سروو آلارم دهد یعنی توسط خروجی های فرمان درایو به PLC فرمان دهد که سیستم فیدبک قطع است و یا روی صفحه نمایش خود این آلارم را نشان بدهد .

سیم کشی فرمان :

سیم کشی فرمان رابط بین PLC و سروو درایو را برقرار می کند تا فرمان های PLC به سروو درایو برسد . این فرمان ها شامل فرمان روشن / خاموش شدن موتور ، فرمان توقف موتور ، فرمان پالس ، فرمان جهت چرخش موتور و ... فرمان های دیگری می باشد که پرداختن به جزئیات آن ها خارج از این گزارش است .

یکی از مهمترین فرمان های درایو ، فرمان پالس است که موقعیت موتور را تنظیم می کند . در اکثر سروو موتورهای دلتا رزولوشن انکدر موتورها ppr ۲۵۰۰ است . بنابر این درایو با در یافت ۱۰۰۰۰پالس از کنترل کننده ، موتور را یک دور خواهد چرخاند . بنابر این یک سروو موتور به راحتی می تواند با دقت ۰۳۶/۰ درجه حرکت کند که معادل یک پالس می باشد . در اینجاست که می توان به دقت هر دو موتور پی برد .

پیکربندی یک سیستم سروو :

پیکربندی عبارتست از کلیه مراحلی که باید طی نمود تا سیستم آماده بهره وری قرار گیرد . برای اینکه یک سیستم سروو اماده کار شود بایئد شماتیک تصویر صفحه ( ) را پیاده سازی کرد بعد از انتخاب سروو موتور ، انتخاب PLC از اهمیت خاصی برخوردار است چرا که به عنوان Moster در سیستم کنترلی باید توانای لازم جهت کاربرد مورد نطر را داشته باشد . برای تعداد ورودی ، خروجی های آن ، فرکانس خروجی تعداد کانترها و از همه مهمتر سرعت اجرای برنامه آن از آنجا از سروو موتور ها اغلب در سیستم های با سرعت و دقت بالا استفاده می شود .زمان هر بار اجرای برنامه PLC از اهمیت خاصی برخوردار است . در حال حاضر PLC های سری SV دلتا بهترین گزینه جهت انتخاب یک کنترلر مناسب است و ویژگی های یک کنترل خوب برای سرووهای دلتا را دارا می باشد.

پیکربندی سیستم سروو شامل قسمت های زیر می باشد :

سیم کشی قدرت : که خود شامل دو قسمت می شود . اعمال تغذیه به درایو و اتصال روی درایو به موتور که خروجی از نوع سه فاز میباشد .

هنگام اعمال تغذیه به درایو باید توجه کرد که درایو از نوع تک فاز است یا سه فاز . اعمال تغذیه سه فاز به سروو موتور به جای تک فاز موجب سوختن درایو خواهد شد که در این گونه مواقع اغلب از کنترل فاز و کنتاکتور جهت کنترل فازها استفاده میشود .

تنظیم پارامترها

از آنجا که یک سروو موتور می تواند کاربردهای منظمی داشته باشد باید کاربرد آن را مشخص نمود تنظیم پارامترها یعنی قراردادن اعداد تعیین شده در رجیسترهای داخل درایو نامود کاری سروو را مشخص می کند .

در سروو موتورهای سری A دلتا کلیدهایی جهت تغییر پارامترهای درایو بر روی آن تعبیه شده است ولی روی سروو سری B دلتا با پیشوند ASDB می باشد ، برای تغییر پارامترها باید از Key pad مخصوص استفاده کرد .

راه دیگر تغییر پارامترها استفاده از نرم افزار می باشد که با انتقال سروو درایو به رایانه پارامترها را تغییر پارامترها را تغییر می دهند . پارامترها به دسته های خاص تقسیم شده اند برای مثال پارامترهای عمودی ، پارامترهای شبکه ، پارامترهای PID ، پارامترهای مد کنترلی و ...

به هر گروه پارامتر یک شماره نسبت می دهند ، برای مثال پارامترهای عمودی را با P2-xx نشان می دهند که xx شماره پارامتر آن است .

شرکت دلتا تایوان یکی ار شرکت های بزرگ تولید کننده تجهیزات اتوماسیون صنعتی در حوزه جنوب شرق اسیا است .

یکی از محصولات تولیدی این شرکت که در شاخه اتوماسیون صنعتی قرار می گیرد PLC های این شرکت است .

PLC های دلتا دستورات قوی برای POSITION CONTROL و همچنین MOTION CONTROL دارند .

بطور خلاصه این دستورات مطابق جدول زیر است .

| PLSV | این دستور روی خروجی PLC با فرکانس ثابت پالس تولید میکند . |

| PLSY | این دستور روی خروجی PLC با فرکانس ثابت تعداد مشخصی پالس تولید میکند . |

| DDRVI | این دستور مشابه PLSY می باشد با قابلیت INCRIMENTAL کنترل و قابلیت های دیگر |

| DDRVA | این دستور مشابه PLSY می باشد با قابلیت ABSOLOUTE کنترل و قابلیت های بیشتر |

این دستورات فقط دستورات خروجی پالس هستند و بیشتر برای سیستم های کنترب حلقه باز استفاده می شود . برای سیستم های با کنترل حلقه بسته دستورات دیگری باید استفاده کرد که در پست های بعدی بررسی خواهیم کرد .

CNC تاریخچه ماشینهای

CNC تاریخچه ماشینهای

امروزه با پیشرفت تکنولوژی و فن آوری و دخالت رباط ها در طراحی و ساخت قطعات مختلف صنعتی ، تحول شگرفی در علوم مهندسی به وقوع پیوسته است. و نیاز بشر به سرعت، دقت و کیفیت در طراحی و ساخت که تاچندی پیش رویایی بیش نبود ،درچنین عصری برآورده شده ورقابتهای شدیدی را به طبع بین جوامع مختلف صنعتی ایجادکرده وهر ملتی با کل نیروی صنعتی خود در تب وتاب دستیابی به فنون مختلف جهت ساخت وتولید وطراحی می باشند وهمانطور که امروزه دیده می شود سبقت در علوم فنی ومهندسی معادل با نیازمندکردن جوامع و ملل دیگردنیا به صاحب علم است .

یکی ازرشته هایی که در علوم فنی ومهندسی سالهای متمادی مورد مطالعه وتحقیق قرار گرفته است علم مهندسی مکانیک می باشد که نفوذ تکنولوژی پیشرفته مثل استفاده ازبرنامه های کامپیوتری تحول عجیب وقابل توجهی دراین رشته نهاده است .ازمواردی که می توان دراین رشته برشمرد وبیش ازپیش به تاثیر فن آوری پی برد ،مسئله ساخت قطعات ظریف وحساس صنعتی بوسیله دستگاههایی که از کامپیوتر مادرفرمان می گیرندوتحویل کارموردنظربادقت وکیفیت بسیاربالادرگذشته صنعتگران مجبوربودندبرای تراش یک قطعه ازماشینهای تراش وفرز که عموما ماشینهای بادقت پایین بودند،استفاده کنندوشایدساخت آن قطعه موردنظرساعتهاوقت لازم داشت وتازه پس ازتحویل کار،بی دقتی درآن موج میزد،درنتیجه آن زمان بودکه پژوهشگران ودانشمندان علم مکانیک کمرهمت بستندودستگاههای NC و CNC را اختراع کردندتاخط قرمزی بر بی دقتی وصرف وقت زیاددرطراحی کشیده باشند . همزمان با پیشرفت و توسعه تکنولوژی،نیاز انسان به ماشینهای خودکار احساس گردید و اولین ماشین حساب چرخ دنده ای توسط پاسکال در سال ۱۶۴۲ میلادی اختراع شد. پس از آن در سال ۱۸۰۴ ژاکارد یک دستگاه ماشین بافندگی ساخت که توسط کارتهای مخصوصی هدایت می شد.در سال ۱۹۴۶ اولین کامپیوتر ENIAC برای ارتش آمریکا ساخته شد.در سال ۱۹۴۷ ترانزیستور اختراع گردید.در سال ۱۹۴۷ و بعد از جنگ جهانی دوم ، نیروی هوایی آمریکا احساس نیاز به تولید قطعات پیچیده و دقیقی کرد که تولید آن توسط دستگاههای معمولی آن زمان امکان پذیر نبود ، لذا کمپانی PARSONS در ایالت میشیگان اولین قدمها را برای ساخت یک دستگاه فرز با قابلیتهای بیشتر برداشت ، که نتیجه این تحقیقات در سال ۱۹۴۹ و در آزمایشگاه انسیتو تکنولوژی ماساچوست (MIT) به بار نشت و اولین فرز با قابلیت کنترل اتوماتیک سه محور در سال ۱۹۵۲ ساخته شد.در سال ۱۹۵۸ زبان برنامه نوسی APT ابداع شد.در سال ۱۹۷۲ اولین ماشین CNC اختراع گردید.درسال ۱۹۷۵ اولین کنترلهای فانوک سیستمهای ۵ و ۶ به بازار آمد.در سال ۱۹۸۱ کنترلر۳ Sinnmerik System تولید شد.

ر سال ۱۹۸۲ کنترلر Sinnmerik System7 با میکروپروسسور ۴ بیتی بوجود آمد.در اواخر سال ۱۹۸۲ کنترلر۸ System Sinnmerik با میکروپروسسور ۱۶ بیتی ساخته شد. در سال ۱۹۸۵ کنترلر ۸۱۰ Sinnmerik سری ۸۰۰ آنالوگ ساخته شد. در سال ۱۹۸۶ کنترلر ۸۵۰ Sinnmerik به بازار آمد . ۱۹۹۵-۱۹۹۶ساخت کنترلر ۸۱۰ / ۸۴۰ سری دیجیتال ابداع کنترل عددی در سال ۱۹۵۲ فصل جدیدی را در امر اتوماسیون گشود. بعد از جنگ جهانی دوم نیروی هوایی آمریکا احساس کرد نیاز به تولید قطعات پیچیده و دقیق هواپیما دارد که ساخت آنها با ماشینهای ابزار معمولی مشکل است . اولین قدمها در راه توسعه یک ماشین ابزار مناسب در کمپانی Parsons در ایالت میشیگان برداشته شد(۱۹۴۷) و در آزمایشگاه سرو مکانیزم انستیتو تکنولوژی ماساچوست MIT کامل شد (۱۹۴۹) . در سال ۱۹۵۲ ساخت یک فرز با کنترل اتوماتیک سه محور انجام پذیرفت.سیستم کنترلر NC بر اساس اصول کامپیوترهای دیجیتالی می باشد که در آن زمان یک تکنولوژی پیشرفته محسوب می شد. توسعه منطقی NC کنترلهای عددی کامپیوتری CNC بود که در آن یک کامپیوتر بعنوان بخش اصلی سیستم کنترلر انجام وظیفه می کند. رباتهای صنعتی همزمان با سیستمهای CNC توسعه یافتند و اولین ربات تجارتی در سال ۱۹۶۱ ساخته شد اما تا اواخر دهه ۷۰ نقش مهمی را در تولید بازی نکردند. در سال ۱۹۹۶ کنترلهای زیمنس ۸۱۰ و ۸۴۰ سری دیجیتال به بازار عرضه شد. و اکنون با کمک گرفتن از کامپیوتر و توسعه فن آوری ساخت ، کنترلهایی با سرعت پردازش و قابلیتهای بالا توسط کمپانیهای مختلف با سلایق متنوع ساخته میشود ودر اختیار صنایع مختلف قرار می گیرد. فن آوری سی ان سی از سال ١٩۵٠ در امریکا توسعه یافته و پیشرفت نموده است و همچنان باسرعت زیاد رو به پیشرفت است .

انواع خوردگی

خوردگی از 8 روش می تواند به سطوح فلزی حمله کند . هشت دلیل موجه برای به کارگیری کامپوزیت ها در سازه های نظامی و غیرنظامی وجود دارد . این 8 روش عبارتند از :

حمله یکنواخت Uniform Attack

در این نوع خوردگی که متداول ترین نوع خوردگی محسوب می شود ، خوردگی به صورتی یکنواخت به سطح فلز حمله می کند و به این ترتیب نرخ آن از طریق آزمایش قابل پیش بینی است .

خوردگی گالوانیک Galvanic Corrosion

این نوع خوردگی وقتی رخ می دهد که دو فلز یا آلیاژ متفاوت ( یا دو ماده متفاوت دیگر همانند الیاف کربن و فلز ) در حضور یک ذره خورنده با یکدیگر تماس پیدا کنند . در منطقه تماس ، فرایندی الکترو شیمیایی به وقوع می پیوندد که در آن ماده ای به عنوان کاتد عمل کرده و ماده دیگر آند می شود . در این فرآیند کاتد در برابر اکسیداسیون محافظت شده و آند اکسید می شود .

خوردگی شکافی Crevice Corrosion

این ساز و کار وقتی رخ می دهد که یک ذره خورنده در فاصله ای باریک ، بین دو جزء گیر کند . با پیشرفت واکنش ، غلظت عامل خورنده افزایش می یابد . بنابراین واکنش با نرخ فزاینده ای پیشروی می کند.

آبشویی ترجیحی Selective Leaching

این نوع خوردگی انتخابی وقتی رخ می دهد که عنصری از یک آلیاژ جامد از طریق یک فرآیند خوردگی ترجیحی و عموما ً با قرار گرفتن آلیاژ در معرض اسیدهای آبی خورده می شود . متداول ترین مثال جدا شدن روی از آلیاژ برنج است . ولی آلومینیوم ، آهن ، کبالت و زیرکونیم نیز این قابلیت را دارند .

خوردگی درون دانه ای Intergranular Corrosion

این نوع خوردگی وقتی رخ می دهد که مرز دانه ها در یک فلز پلی کریستال به صورت ترجیحی مورد حمله قرار می گیرد . چندین عامل می توانند آلیاژی مثل فولاد زنگ نزن آستنیتی را مستعد این نوع خوردگی سازند . از جمله حضور ناخالصی ها و غنی بودن یا تهی بودن مرزدانه از یکی از عناصر آلیاژی .

خوردگی حفره ای Pitting Corrosion

این نوع خوردگی تقریبا ً همیشه به وسیله یون های کلر و کلرید ایجاد می شود و به ویژه برای فولاد ضد زنگ بسیار مخرب است ؛ چون در این خوردگی ، سازه با چند درصد کاهش وزن نسبت به وزن واقعی اش ، به راحتی دچار شکست می شود . معمولا ً عمق این حفرات برابر یا بیشتر از قطر آنهاست و با رشد حفرات ، ماده سوراخ می شود .

خوردگی فرسایشی Erosion Corrosion

این نوع خوردگی وقتی رخ می دهد که محیطی نسبت به یک محیط ثابت دیگر حرکت کند ( به عنوان نمونه مایع یا دوغابی که درون یک لوله جریان دارد ) یک پدیده مرتبط با این گونه خوردگی ، سایش Fretting است که هنگام تماس دو ماده با یکدیگر و حرکت نسبی آنها از جمله ارتعاش به وجود می آید . این عمل می تواند پوشش های ضد خوردگی را از بین برده و باعث آغاز خوردگی شود .

خوردگی تنشی Stress Corrosion

این نوع خوردگی وقتی رخ می دهد که ماده ای تحت تنش کششی در معرض یک محیط خورنده قرار گیرد . ترکیب این عوامل با هم ، ترک هایی را در جزء تحت تنش آغاز می کند .

دانلود هندبوک توربین های گازی

توربین گاز Gas Turbine یک ماشین دوار است که بر اساس انرژی گازهای ناشی از احتراق کار میکند. هر توربین گاز شامل یک کمپرسور برای فشرده کردن هوا، یک محفظه احتراق برای مخلوط کردن هوا با سوخت و محترق کردن آن و یک توربین برای تبدیل کردن انرژی گازهای داغ و فشرده به انرژی مکانیکی است. بخشی از انرژی مکانیکی تولیدشده در توربین، صرف چرخاندن کمپرسور خود توربین شده و باقی انرژی، بسته به کاربرد توربین گاز، ممکن است ژنراتور برق را بچرخاند (توربوژنراتور)، به هوا سرعت دهد (توربوجت و توربوفن) و یا مستقیماً (یا بعد از تغییر سرعت چرخش توسط جعبه دنده) به همان صورت مصرف شود (توربوشفت، توربوپراپ و توربوفن).

![]() دانلود مستقیم : هندبوک توربین های گازی

دانلود مستقیم : هندبوک توربین های گازی![]() حجم فایل : 12 مگابایت

حجم فایل : 12 مگابایت

بررسی شکل و جنس ابزار های برش

بررسی شکل و جنس ابزار های برش

Effect Of Tool Geometry

تاثیر شکل ابزار

شکل و هندسه ابزار روی اکثر معیار های عمر ابزار مانند کیفیت سطح ، نیروی براده برداری (wear land و crater wear) دقت قطعه کار، شکست کامل ابزار، و درجه حرارت تاثیر دارد.

بنابراین شکل و هندسه ابزار اهمیت زیادی دارد و در صورت نیاز باید توسط سنگ زنی شکل مناسب را در ابزار ایجاد کرد .

در حین ماشینکاری، ابزار به دو صورت مختلف تغییر شکل می دهد:

• فرسایش ابزار باعث جدا شدن ذراتی از ابزار می شود.

• تغییر شکل پلاستیک باعث تغییر شکل ابزار می شود.

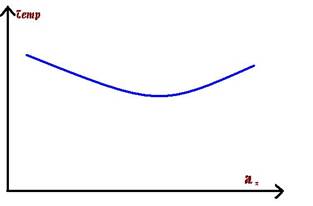

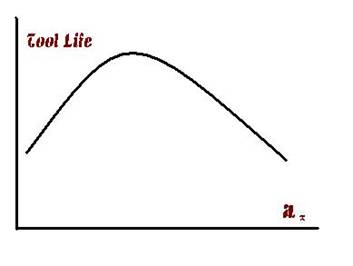

از مهمترین زوایای ابزار برنده زاویه براده است(normal rake angle) که به دو صورت مختلف روی عمر ابزار تاثیر می گذارد:

• هر چه زاویه براده بیشتر باشد نیرو های براده برداری کاهش یافته و براده راحت تر روی سطح براده حرکت می کند . بنا بر این ابزار تحت نیرو های کمتری قرار گرفته و عمر ابزار افزایش می یابد.

• از طرف دیگر با افزایش زاویه براده مجرای عبور حرارت کم شده با افزایش درجه حرارت عمر ابزار کاهش می یابد.

تاثیر زاویه براده روی حرارت:

از طرفی زاویه براده زیاد باعث کم شدن استحکام مکانیکی ابزار برنده و شکست ابزار در اثر اعمال نیرو های مکانیکی زیاد می شود .

چگونگی توجیه عمر ابزار بر اساس معادلات تیلور به این گونه است که با تغییرات هندسه ابزار وجنس قطعه کار x,C در معادله تیلورتغییر می کنند .

effect of tool material

تاثیر جنس ابزار

خواص کلی مورد نیاز

• سختی بالا

• چقرمگی بالا

• مقاومت به سایش

• مقاومت به شک های حرارتی و مکانیکی

• توانایی نگهداری این خواص در درجه حرارت ماشینکاری

• سختی و مقاومت به سایش معمولا همراه هم هستند ولی چقرمگی در جهت عکس آنها عمل می کند که این امر موجب بروز مشکلاتی در انتخاب ابزار شده است .

• بهترین ابزار برای یک کاربرد خاص دارای بیشترین سختی تافنس مناسب است وسختی خود را در درجه حرارت ماشین کاری حفظ می کند.

فرسایش در ابزارهای برشی Wear in Cutting Tools

از جمله مهمترین مسائلی که در زمینه ماشینکاری با آن روبرو هستیم، مسأله عمر ابزار و عوامل تأثیر گذار بر روی آن است. لذا در این مقاله سعی بر این است که بتوانیم تعریف درست و مشخصی از عمر ابزار و عوامل تأثیر گذار بر روی آن داشته باشیم و علاوه بر آن در مورد مهمترین عواملی که تأثیر بسزایی در عمر ابزار دارند، بحث می شود.

عمر ابزار به عوامل گوناگونی وابسته است .

1. درجه حرارت(محیط و ابزار)

2. هندسه ابزار برنده

3. مایع خنک کننده

4. جنس قطعه کار از لحاظ ترکیب شیمیایی

5. جنس خود ابزار

6. پارامترهای ماشینکاری (سرعت برشی، عمق براده برداری، سرعت پیشروی و...)

7. ارتعاش دستگاه

8. معیار شکست ابزار

که از این میان معیار شکست ابزار مهمترین عامل تأثیر گذار بر عمر ابزار به شمار می آید.

معیار شکست ابزار Tool Life Criterion یک مقدار از قبل تعیین شده(بر اساس کیفیت و دقت برده برداری و ...) برای فرسایش و خوردگی ابزار یا رخ دادن یک پدیده(مانند ترک و شکست) را گویند.

عمرابزار نیز از روی همین معیار شکست تعریف می شود: زمان مورد نیاز برای رسیدن به معیار شکست.

انواع معیارهای شکست

1.معیار شکست مستقیم: که با خود ابزار برنده سر و کار دارد.

2. معیار شکست غیر مستقیم: که با عوامل فرسوده شدن ابزار سر و کار دارد.

انواع معیار شکست مستقیم

الف-Chiping : جدا شدن براده از ابزار برنده را گویند.

ب- Fine Cracks: ترک خوردن ابزار برنده را گویند.

ج- Crater Wear , Wear Land : که دو نوع فرسایش مستقیم و بسیار حائز اهمیت در ابزار به شمار می آیند.

انواع معیار شکست غیر مستقیم

الف- نیروهای براده برداری: با قرار دادن حد مشخصی برای این نیروها (بر اساس کیفیت سطح و دقت کاری لازم) و اندازه گیری این نیروها بر روی ابزار برشی، می توان معیار شکست و عمر ابزار را تعیین کرد.

این مسأله بخصوص در دستگاه های اتوماتیک (CNC) کاربرد فراوانی دارد زیار با اندازه گیری این نیروها و زمان رسیدن به حد مشخصی (که قبلاً توضیح داده شد) می توان معیار شکست و عمر ابزار را به راحتی تخمین زد.

ب- کیفیت سطح

ج- دقت ابعادی قطعه کار: که این موضوع نیز در دستگاه های CNC اهمیت فراوانی دارد.

از عوامل گفته شده در بالا، مهمترین آنها که تأثیر بسزایی در عمر ابزار دارد و به طور مستقیم با خود ابزار سر و کار دارد، دو نوع فرسایش اساسی در ابزار به نام Crater Wear Land است که در ادامه این مقاله سعی بر شناسایی و راه حلهای جلوگیری از این دو فرسایش شده است.

Wear Land:

این نوع فرسایش ابتدا در سطح های آزاد ابزار برشی به وجود می آید که با گذشت زمان، ناحیه وسیعی از نوک ابزار را در بر می گیرد و با افزایش خوردگی و فرسایش ابزار و اصطکاک بین قطعه کار و نوک ابزار و به دنبال آن سوختگی نوک ابزار، نوک ابزار ترک برداشته و می شکند.

Wear land خود به دو نوع تقسیم می شود:

1. wear land یکنواخت

2. wear land غیر یکنواخت

هر یک از این دو نوع wear land در شکل(1) نشان داده شده اند.

یک wear land که در عمق به صورت یکنواخت و بدون شیارهای عمیق است نشان می دهد که براده هایی که باعث به وجود آمدن آن شده اند نازک هستند.

wear land یکنواخت حالت خوب و ایده آلی برای ابزار برشی محسوب می شود و معمولاً ابزارهایی که مواد با سختی کم را ماشینکاری می کنند این نوع فرسایش در آنها بوجود می آید.

بیشتر اوقات یک wear land یکنواخت زمانی نمایان میشود که ابزار، دارای برشی پیوسته با عمق براده برداری کم می باشد.

wear land غیر یکنواخت نشانه ای از براده برداری غیر پیوسته می باشد و معمولاً در ابزارهایی که مواد با سختی بالا را براده برداری می کنند به وجود می آید. این نوع فرسایش حاصل براده برداری با عمق زیاد و سرعت برشی زیاد می باشد. حال به این بحث می پردازیم که عمق مجاز برای یک wear land که معیار شکست و در نتیجه عمر ابزار را تعیین می کند تا چه مقداری می تواند باشد و این عمق چگونه اندازه گیری می شود.

مباحث ارائه شده در این مقاله حاصل مطالعات و تحقیقات Mr. Leo J.St. Clair در یکی از کارگاه های ماشینکاری واقع در ایالات متحده آمریکا می باشد.

مطالعات انجام شده در زمینه سرعت سوختن نسوک ابزار نشان می دهد مواد مختلف که ماشینکاری می شوند دارای نتیجه یکسانی نیستند و سرعت سوختن نوک ابزار با یک سرعت یکنواختی انجام می شود که به صورت تصاعدی می باشد. مقدار سوختن نوک ابزار بوسیله عمق weae land در کنار و آخر سطح آزاد ابزار اندازه گیری می شود.

قطعات ماشینکاری شده در این تحقیق، قطعات چدنی می باشد. ابزار برشی H.S.S (و دیگر ابزارهای برشی نظیر carbide) با عمق پیشروی in 02/0 ، میانگین عمق برشی in و سرعت fmp 150 است.

تعداد قطعات ماشینکاری شده بر حسب هر in 01/0 عمق فرسایش در جدول(1) و شکل(2) نشان داده شده است. ابزار به طور کامل بعد از ماشینکاری 330 قطعه به طور کامل بعد شکسته می شود که معادل عمق wear land در این زمان حدوداً in 06/0 است.

جدول(1) نشان می دهد که افزایش سرعت فرسایش بعد از این که عمق wear land از in 03/0تجاوز کرد، اتفاق می افتد که سرعت فرسایش از این زمان به بعد تا 7 برابر سریع تر از سرعت فرسایش با عمق in 01/0 است.

ابزار حدوداً 75% عمر خود را قبل از مرحله ای که عمق فرسایش به in 03/0 برسد، انجام می دهد و مابقی عمر خود را یعنی 25% باقیمانده را بعد از مرحله ای که عمق فرسایش به in 03/0 می رسد، انجام می دهد. این عمل مرزی را به وجود می آورد. که به طور قطع، غیر اقتصادی است یعنی مرزی به وجود می آید که سرعت رسیدن به شکست عامل در این مرز بسیار زیاد است.

تحقیقات نشان می دهد که یک ابزار carbide زمانی که به 60/0 طول عمر خود(طول عمرابزار نقطه است که مقدار wear land به in 06/0 برسد که در این هنگام شکست کامل ابزار رخ می دهد) می رسد و یک ابزار H.S.S یا ابزار آلیاژی زمانی که به 70% طول عمر خود می رسد باید تعویض و سنگ زنی شود و همان طور که گفته شد این موقعیت در جدول (1) و شکل (2) به صورت شماتیک نشان داده شده است(که این نتایج حاصل استفاده از میکروسکوپ های نوری می باشد.) در شکل (A-2) ملاحظه می شود که نقطه طول عمر اقتصادی برای ابزار H.S.S حدوداً 75% طول عمر ممکن ابزار است و بعد از ماشینکاری 250 قطعه از کل تعداد قطعات که 330 قطعه است ابزار باید سنگ زنی شود و 80 قطعه آخر تحت شرایطی ماشین کاری

می شوند که ابزار سنگ خورده باشد.

.

همچنین برای یک ابزار carbide نقطه تعویض ابزار وسنگ زنی آن، حدود 60% عمر کل ابزار است که در این زمان 190 تا 200 قطعه ماشینکاری می شود. دلیل این که چرا یک ابزار carbide باید زودتر از یک ابزار H.S.S و یا ابزار آلیاژی سنگ زنی شود آن است که ابزار carbide دارای شکنندگی زیادتری می باشد که این خاصیت شکنندگی بیشتر سبب می شود هنگامی که wear land عمیق تر می شود نوک ابزار به راحتی شکسته شود.

زمانی که wear land عمیق تر می شود فشار زیادی از طرف قطعه کار بر روی سطح wear land وارد می شود و وقتی ابزار carbide باشد این فشار به طور پیوسته شوکی را به وجود می آورد که باعث می شود ابزار لب پر شود. لب پر شدن بدین معناست که نوک ابزار شکسته می شود و همان طور که گفته شد این دلیل عمق زیاد wear land و فشار پیوسته ناشی از قطعه کار بر روی سطح wear land می باشد مطالب گفته شده در شکل(B-2) نشان داده شده است.لب پریدگی به ندرت در ابزارهای H.S.S و آلیاژی رخ می دهد و این به دلیل سختی و چقرمگی خوب آنها می باشد.

اگر شکستگی زیاد باشد ابزار خوب و کاملاً غیر قابل استفاده می شود از این رو به دلیل آسیب زیاد ناشی از فشار wear land ، نقطه برگشتی ابزار carbide برای سنگ زنی باید 60% طول عمرش باشد که این برخلاف مقدار 70% برای ابزارهای برشی دیگر(H.S.S) می باشد.

روش دیگری برای اندازه گیری عمق مجاز wear land وجود دارد که بر اساس تعریف زیر از عمیق مجاز به دست می آید: ثابت نگه داشتن یک نقطه تعویض ابزار در تولید انبوه.

این تعریف بدین معناست که با در نظر گرفتن دقت کاری و قطعه کار و کیفیت سطح مورد نیاز در تولید انبوه، آخرین قطعه ای که دارای دقت و کیفیت لازم است را به عنوان نقطه تعویض ابزار و عمق wear land در این زمان را عمق مجاز در نظر می گیریم.

عمق مجاز wear land که از فرسایش مخرب ابزار جلوگیری می کند، به اندازه ابزار نیز بستگی دارد. یک ابزار توانایی پراکنده سازی گرمایی بهتری نیست به یک ابزار کوک دارد. از این رو در ابزارهای بزرگ به دلیل پراکنده سازی گرمایی زیاد و زمان زیاد برای بالا رفتن دمای نوک ابزار، فرسایش به کندی انجام می شود.

عمق مجاز wear land نسبت به اندازه ابزار در زیر آمده است:

up to ? (in) squar 1/32(in)

3/4 (in) and 1 (in) squar 3/64 (in)

(in) and (in) squar 1/16 (in)

2(in) squar or more 1/8 (in)

عمق مجاز wear land در نزدیکی نقطه پرداختکاری ابزار بیشتر از نقاط دیگر است.این قسمت وخیم ترین قسمت لبه برشی است زیرا بیشتر گرما در این قسمت متمرکز است. از این رو زمانی که wear land مشاهده می شود بهتر است اندازه آن در نزدیکی نقطه پرداختکاری ابزار اندازه گیری شود.

Crater

زمانی که براده با سطح بالایی ابزار تماس می گیرد باعث به بوجود آمدن

فرورفتگی هایی در سطح بالایی ابزار، نزدیک به لبه برشی می شود. نیروهای فرسایشی سخت که در برابر جریان براده مقاومت می کنند عامل به وجود آمدن این نوع فرورفتگی ها هستند. این نوع فرسایش را اصطلاحاً crater می گویند.

رشد crater در ابتدای امر به کندی انجام می گیرد اما با رسیدن به مقدار معینی، سرعت رشد افزایش می یابد. این به دلیل افزایش زیاد نیروهای فرسایشی در سطح بالا می باشد.

سطح زیر وسخت بالایی ابزار مقاومت در برابر جریان براده را افزایش می دهد و در نتیجه عمل فرسایش سریع تر انجام می شود.

با ادامه این عمل (فرسایش در سطح بالا)، Crater به سمت لبه برشی پیشرفت می کند که باعث می شود شرایط لبه بسیار ضعیف شود و این معمولاً شکست سخت لبه برش را به دنبال دارد. رشد یک Crater و تأثیر آن در شکل (A-3) نشان داده شده است.

شکل(B-3) چندین تغییر مهم را که در منطقه نزدیک لبه برش، هنگامی که Crater رخ می دهد، نشان می دهد.

اولین تغییری که ایجاد می شود این است که زاویه شیب برش(زاویه براده) از زاویه شیب مؤثر کمتر می شود(زاویه شیب مؤثر، زاویه بین نقطه تلاقی جایی که شعاع Crater با سطح تماس می گیرد و سطح افقی را گویند) با افزایش عمق Crater این زاویه مقداری بین 30 تا 50 درجه تغییر می کند.

اندازه زیاد زاویه شیب مؤثر، لبه ابزار را به مقدار زیادی ضعیف می کند و غالباً باعث شکست لبه برش می شود.

دومین تغییری که انجام می شود آن است که شعاع براده کاهش می یابد و باعث می شود شعاع و اندازه Crater افزایش یابد.

در ابتدای انجام عمل برش غالباً خواهیم دید که براده در شعاع یا قوس بزرگ بوجود می آید اما هنگامی که ابزار فرسوده می شود شعاع براده کوچکتر می شود و براده ها غالباً تکه تکه هستند. این نشان میدهد که Crater بزرگتر و عمیق تر شده است. بدین وسیله براده ها به صورت دایره های سخت از قطعه جدا می شوند.

شکست ابزار غالباً در این هنگام به وسیله اندازه براده پیش بینی می شود. وقتی که ابزار در نتیجه Crater در حال شکست است، طول براده کوچک می باشد (غالباً یبن in تا in ) و باید در این هنگام از شکست کامل ابزار از طریق سنگ زنی و پرداختکاری دقیق مجدد، جلوگیری کنیم.

سومین تغییری که دیده می شود آن است که اندازه لبه built-up تغییر می کند. وقتی Crater به سمت لبه برشی پیش می رود، این لبه (built -up) کوچکتر می شود.

اندازه لبه built-up به گسترش شیب مؤثر بستگی دارد. یعنی این که وقتی Crater بزرگتر می شود شیب مؤثر افزایش می یابد که در نتیجه این عمل اندازه لبه built - up کاهش می یابد.

ابزاری که بتواند در برابر رشد Crater مقاومت زیادی داشته باشد، از طول عمر بیشتری نسبت به ابزاری که مقاومت کمتری در براب Crater دارد، برخوردار می باشد.

هر چیزی که شروع و رشد یک Crater مقاومت زیادی داشته باشد، از طول عمر بیشتری نسبت به ابزاری که مقاومت کمتری در برابر Crater دارد، برخوردار می باشد.

هر چیزی که شروع و رشد یک Crater را به تأخیر بیاندازد، در افزایش طول عمر ابزار مؤثر است.

چگونه شروع یک Crater را به تأخیر بیندازیم؟

توسعه منطقه Crater بستگی زیادی به دو فاکتور دارد:

1. واحد فشار وارد بر لبه

2. مقاومت در برابر جریان براده

با مینیمم کردن این دو عامل می توانیم شروع یک Crater را و در نتیجه رشد آن را به تأخیر بیندازیم.

واحد فشار وارد برلبه به مقدار براده برداری و زاویه برش بستگی دارد. وقتی براده برداری از قطعه کم و به صورت آهسته انجام شود، Crater نسبت به هنگامی که براده برداری زیاد است، نزدیک تر به لبه برش شروع به شکل گیری می کند. از این رو با افزایش بار، Crater در فاصله زیادی از لبه برش شروع به شکل گیری و رشد می کند و این، زمان زیادی را می خواهد تا این که رشد Crater برای لبه برشی مخرب باشد.(واحد فشار وارد بر لبه با نزدیک شدن Crater به لبه برش افزایش می یابد.)

مقدار زاویه برش تأثیر قطعی در واحد فشار وارد بر لبه برش و از این رو در شکل گیری Crater دارد. بزرگ شدن زاویه برش باعث کم شدن واحد فشار لبه میشود(شاید دلیلش همان شکل گیری Crater درمناطق دور از لبه برش باشد.)

بنابراین برای به تأخیر انداختن شروع یک Crater زاویه برشی را تا حد امکان باید افزایش داد.

مقاومت در برابر جریان براده شاید مهمترین عامل درتوسعه Crater باشد. هر چیزی که بتواند این مقاومت را کاهش دهد در شکل گیری Crater تأخیر ایجاد می کند و در نتیجه عمر ابزار را افزایش می دهد. حال چگونه مقاومت در برابر جریان براده را کاهش دهیم.

سه راه حل مهم در کاهش مقاومت در برابر جریان براده وجود دارد:

1. پرداختکاری دقیق و جلا دادن سطح بالای بازار

2. سنگ زنی در جهت جریان براده

3. انتخاب یک روان ساز مناسب که فرسایش بین جریان براده و سطح بالا را کاهش دهد.

از این سه راه حل، راه حل های اول و دوم معمولاً شکل گیری Crater را بیشتر به تأخیر می اندازند و باعث افزایش بیشتر طول عمر ابزار نسبت به راه حل سوم می شوند. حال به تجزیه و تحلیل این دو راه حل می پردازیم.

درجه پرداختکاری در سطح بالا در تشکیل Crater و طول عمر ابزار دخالت دارد.

اگر سطح بالایی ابزار توسط یک چرخ زبر و خشن سنگ زنی شود یک سری از شیارهای نسبتاً عمیق در سطح بالایی ابزار شکل می گیرد که به creating hills valleys معروفند(شکل 4)

زمانی که نوک های hills باریک و نسبتاً کوچک هستند، سطح تماس براده با سطح بالایی ابزار بسیار جزیی است و در نتیجه مقاومت سطحی کمی در برابر جریان براده خواهیم داشت که این منجر به تأخیر در شکل گیری و رشد Crater می شود.

اما زمانی که نوک های hills در اثر جریان براده ساییده و خورده می شوند، سطح تماس براده با سطح بالایی ابزار افزایش می یابد که این منجر به رشد سریع Crater در سطح بالا می شود.

پرداختکاری دقیق می تواند شروع Crater را به تأخیر بیاندازد. شیارها در یک پرداختکاری دقیق خیلی کوچک و در عین حال بسیار زیاد هستند و براده برخلاف تعداد زیادی از نوک hills جریان می یابد. در این حال سطح تماس براده با سطح بالایی ابزار بسیار کم است و همین باعث به تأخیر افتادن شکل گیری و رشد Crater می شود.

جهت سنگ زنی در سطح بالا، تأثیر بسزایی در مقاومت در برابر جریان براده دارد.

برا این که یک مقاومت مینیمم را در برابر جریان براده داشته باشیم. باید خط های سنگ زنی در سطح بالایی ابزار جهش یکسان با جهت جریان براده داشته باشد.

اگر خط های سنگ زنی زاویه ای متضاد نسبت به جهت جریان براده داشته باشند باعث افزایش مقاومت در برابر جریان براده شده و در نتیجه شکل گیری و رشد Crater به همراه خواهند داشت.

در آزمایشاتی که به عمل آمد نشان داده شد در ابزارهایی که جهت سنگ زنی آنها با جهت جریان براده یکسان است، عمر آنها 30% بیشتر از عمر ابزارهایی است که جهت سنگ زنی آنها برخلاف جهت جریان براده است.

ممکن است شرایطی بوجود آید که هم جهت سازی خط های سنگ زنی با جهت جریان براده بسیار مشکل باشد مانند ابزارهای فرم تراشی. در اینجا هم ممکن است کارهایی بتوانیم انجام دهیم که جهت این گونه خطاها(خط های سنگ زنی) را آنقدر تغییر دهیم که در جهت درست قرار گیرد. این عمل به وسیله سنگ زنی قسمت های نزدیک به لبه برشی انجام می شود که این موضوع در شکل (5) نشان داده شده است.

برای کاستن زمان سنگ زنی، سنگ باید طوری قرار گیرد که زاویه آن با زاویه لبه برش 1 تا 3 درجه اختلاف داشته باشد. این عمل سطح باریکی را که حدوداً عرض آن in 1/0 می باشد به وجود می آورد. حرکت سنگ باید در جهت جریان براده باشد. این عمل تا زمانی که خط های سنگ زنی هم جهت با جریان براده شوند، باید ادامه پیدا کند.

در آخر پیشنهاد می شود که سنگ زنی همه شکل از ابزارها باید به صورت گفته شده انجام شود یعنی سعی کنیم خط های سنگ زنی در جهت جریان براده باشند که قیمت عرف ابزار و افزایش عمر ابزار را در این کار به دنبال خواهد داشت که بسیار باارزش و معتبر است. به علاوه پرداختکاری بهتر قطعه کار نیز نتیجه این کار است.

عمر ابزار و عوامل موثر بر آن

از جمله مهمترین مسائلی که در زمینه ماشینکاری با آن روبرو هستیم، مسأله عمر ابزار و عوامل تأثیر گذار بر روی آن است. لذا در این مقاله سعی بر این است که بتوانیم تعریف درست و مشخصی از عمر ابزار و عوامل تأثیر گذار بر روی آن داشته باشیم و علاوه بر آن در مورد مهمترین عواملی که تأثیر بسزایی در عمر ابزار دارند، بحث می شود.

عمر ابزار به عوامل گوناگونی وابسته است .

1. درجه حرارت(محیط و ابزار)

2. هندسه ابزار برنده

3. مایع خنک کننده

4. جنس قطعه کار از لحاظ ترکیب شیمیایی

5. جنس خود ابزار

6. پارامترهای ماشینکاری (سرعت برشی، عمق براده برداری، سرعت پیشروی و...)

7. ارتعاش دستگاه

8. معیار شکست ابزار

که از این میان معیار شکست ابزار مهمترین عامل تأثیر گذار بر عمر ابزار به شمار می آید.

معیار شکست ابزار Tool Life Criterion یک مقدار از قبل تعیین شده(بر اساس کیفیت و دقت برده برداری و ...) برای فرسایش و خوردگی ابزار یا رخ دادن یک پدیده(مانند ترک و شکست) را گویند.

عمرابزار نیز از روی همین معیار شکست تعریف می شود: زمان مورد نیاز برای رسیدن به معیار شکست.

انواع معیارهای شکست

1.معیار شکست مستقیم: که با خود ابزار برنده سر و کار دارد.

2. معیار شکست غیر مستقیم: که با عوامل فرسوده شدن ابزار سر و کار دارد.

انواع معیار شکست مستقیم

الف-Chiping : جدا شدن براده از ابزار برنده را گویند.

ب- Fine Cracks: ترک خوردن ابزار برنده را گویند.

ج- Crater Wear , Wear Land : که دو نوع فرسایش مستقیم و بسیار حائز اهمیت در ابزار به شمار می آیند.

انواع معیار شکست غیر مستقیم

الف- نیروهای براده برداری: با قرار دادن حد مشخصی برای این نیروها (بر اساس کیفیت سطح و دقت کاری لازم) و اندازه گیری این نیروها بر روی ابزار برشی، می توان معیار شکست و عمر ابزار را تعیین کرد.

این مسأله بخصوص در دستگاه های اتوماتیک (CNC) کاربرد فراوانی دارد زیار با اندازه گیری این نیروها و زمان رسیدن به حد مشخصی (که قبلاً توضیح داده شد) می توان معیار شکست و عمر ابزار را به راحتی تخمین زد.

ب- کیفیت سطح

ج- دقت ابعادی قطعه کار: که این موضوع نیز در دستگاه های CNC اهمیت فراوانی دارد.

از عوامل گفته شده در بالا، مهمترین آنها که تأثیر بسزایی در عمر ابزار دارد و به طور مستقیم با خود ابزار سر و کار دارد، دو نوع فرسایش اساسی در ابزار به نام Crater Wear Land است که در ادامه این مقاله سعی بر شناسایی و راه حلهای جلوگیری از این دو فرسایش شده است.

WEAR LAND

این نوع فرسایش ابتدا در سطح های آزاد ابزار برشی به وجود می آید که با گذشت زمان، ناحیه وسیعی از نوک ابزار را در بر می گیرد و با افزایش خوردگی و فرسایش ابزار و اصطکاک بین قطعه کار و نوک ابزار و به دنبال آن سوختگی نوک ابزار، نوک ابزار ترک برداشته و می شکند.

Wear land خود به دو نوع تقسیم می شود:

1. wear land یکنواخت

2. wear land غیر یکنواخت

هر یک از این دو نوع wear land در شکل(1) نشان داده شده اند.

یک wear land که در عمق به صورت یکنواخت و بدون شیارهای عمیق است نشان می دهد که براده هایی که باعث به وجود آمدن آن شده اند نازک هستند.

wear land یکنواخت حالت خوب و ایده آلی برای ابزار برشی محسوب می شود و معمولاً ابزارهایی که مواد با سختی کم را ماشینکاری می کنند این نوع فرسایش در آنها بوجود می آید.

بیشتر اوقات یک wear land یکنواخت زمانی نمایان میشود که ابزار، دارای برشی پیوسته با عمق براده برداری کم می باشد.

wear land غیر یکنواخت نشانه ای از براده برداری غیر پیوسته می باشد و معمولاً در ابزارهایی که مواد با سختی بالا را براده برداری می کنند به وجود می آید. این نوع فرسایش حاصل براده برداری با عمق زیاد و سرعت برشی زیاد می باشد. حال به این بحث می پردازیم که عمق مجاز برای یک wear land که معیار شکست و در نتیجه عمر ابزار را تعیین می کند تا چه مقداری می تواند باشد و این عمق چگونه اندازه گیری می شود.

مباحث ارائه شده در این مقاله حاصل مطالعات و تحقیقات Mr. Leo J.St. Clair در یکی از کارگاه های ماشینکاری واقع در ایالات متحده آمریکا می باشد.

مطالعات انجام شده در زمینه سرعت سوختن نسوک ابزار نشان می دهد مواد مختلف که ماشینکاری می شوند دارای نتیجه یکسانی نیستند و سرعت سوختن نوک ابزار با یک سرعت یکنواختی انجام می شود که به صورت تصاعدی می باشد. مقدار سوختن نوک ابزار بوسیله عمق weae land در کنار و آخر سطح آزاد ابزار اندازه گیری می شود.

قطعات ماشینکاری شده در این تحقیق، قطعات چدنی می باشد. ابزار برشی H.S.S (و دیگر ابزارهای برشی نظیر carbide) با عمق پیشروی in 02/0 ، میانگین عمق برشی in و سرعت fmp 150 است.

تعداد قطعات ماشینکاری شده بر حسب هر in 01/0 عمق فرسایش در جدول(1) و شکل(2) نشان داده شده است. ابزار به طور کامل بعد از ماشینکاری 330 قطعه به طور کامل بعد شکسته می شود که معادل عمق wear land در این زمان حدوداً in 06/0 است.

جدول(1) نشان می دهد که افزایش سرعت فرسایش بعد از این که عمق wear land از in 03/0تجاوز کرد، اتفاق می افتد که سرعت فرسایش از این زمان به بعد تا 7 برابر سریع تر از سرعت فرسایش با عمق in 01/0 است.

ابزار حدوداً 75% عمر خود را قبل از مرحله ای که عمق فرسایش به in 03/0 برسد، انجام می دهد و مابقی عمر خود را یعنی 25% باقیمانده را بعد از مرحله ای که عمق فرسایش به in 03/0 می رسد، انجام می دهد. این عمل مرزی را به وجود می آورد. که به طور قطع، غیر اقتصادی است یعنی مرزی به وجود می آید که سرعت رسیدن به شکست عامل در این مرز بسیار زیاد است.

تحقیقات نشان می دهد که یک ابزار carbide زمانی که به 60/0 طول عمر خود(طول عمرابزار نقطه است که مقدار wear land به in 06/0 برسد که در این هنگام شکست کامل ابزار رخ می دهد) می رسد و یک ابزار H.S.S یا ابزار آلیاژی زمانی که به 70% طول عمر خود می رسد باید تعویض و سنگ زنی شود و همان طور که گفته شد این موقعیت در جدول (1) و شکل (2) به صورت شماتیک نشان داده شده است(که این نتایج حاصل استفاده از میکروسکوپ های نوری می باشد.) در شکل (A-2) ملاحظه می شود که نقطه طول عمر اقتصادی برای ابزار H.S.S حدوداً 75% طول عمر ممکن ابزار است و بعد از ماشینکاری 250 قطعه از کل تعداد قطعات که 330 قطعه است ابزار باید سنگ زنی شود و 80 قطعه آخر تحت شرایطی ماشین کاری

می شوند که ابزار سنگ خورده باشد.

.

همچنین برای یک ابزار carbide نقطه تعویض ابزار وسنگ زنی آن، حدود 60% عمر کل ابزار است که در این زمان 190 تا 200 قطعه ماشینکاری می شود. دلیل این که چرا یک ابزار carbide باید زودتر از یک ابزار H.S.S و یا ابزار آلیاژی سنگ زنی شود آن است که ابزار carbide دارای شکنندگی زیادتری می باشد که این خاصیت شکنندگی بیشتر سبب می شود هنگامی که wear land عمیق تر می شود نوک ابزار به راحتی شکسته شود.

زمانی که wear land عمیق تر می شود فشار زیادی از طرف قطعه کار بر روی سطح wear land وارد می شود و وقتی ابزار carbide باشد این فشار به طور پیوسته شوکی را به وجود می آورد که باعث می شود ابزار لب پر شود. لب پر شدن بدین معناست که نوک ابزار شکسته می شود و همان طور که گفته شد این دلیل عمق زیاد wear land و فشار پیوسته ناشی از قطعه کار بر روی سطح wear land می باشد مطالب گفته شده در شکل(B-2) نشان داده شده است.لب پریدگی به ندرت در ابزارهای H.S.S و آلیاژی رخ می دهد و این به دلیل سختی و چقرمگی خوب آنها می باشد.

اگر شکستگی زیاد باشد ابزار خوب و کاملاً غیر قابل استفاده می شود از این رو به دلیل آسیب زیاد ناشی از فشار wear land ، نقطه برگشتی ابزار carbide برای سنگ زنی باید 60% طول عمرش باشد که این برخلاف مقدار 70% برای ابزارهای برشی دیگر(H.S.S) می باشد.

روش دیگری برای اندازه گیری عمق مجاز wear land وجود دارد که بر اساس تعریف زیر از عمیق مجاز به دست می آید: ثابت نگه داشتن یک نقطه تعویض ابزار در تولید انبوه.

این تعریف بدین معناست که با در نظر گرفتن دقت کاری و قطعه کار و کیفیت سطح مورد نیاز در تولید انبوه، آخرین قطعه ای که دارای دقت و کیفیت لازم است را به عنوان نقطه تعویض ابزار و عمق wear land در این زمان را عمق مجاز در نظر می گیریم.

عمق مجاز wear land که از فرسایش مخرب ابزار جلوگیری می کند، به اندازه ابزار نیز بستگی دارد. یک ابزار توانایی پراکنده سازی گرمایی بهتری نیست به یک ابزار کوک دارد. از این رو در ابزارهای بزرگ به دلیل پراکنده سازی گرمایی زیاد و زمان زیاد برای بالا رفتن دمای نوک ابزار، فرسایش به کندی انجام می شود.

عمق مجاز wear land نسبت به اندازه ابزار در زیر آمده است:

up to ? (in) squar 1/32(in)

3/4 (in) and 1 (in) squar 3/64 (in)

(in) and (in) squar 1/16 (in)

2(in) squar or more 1/8 (in)

عمق مجاز wear land در نزدیکی نقطه پرداختکاری ابزار بیشتر از نقاط دیگر است.این قسمت وخیم ترین قسمت لبه برشی است زیرا بیشتر گرما در این قسمت متمرکز است. از این رو زمانی که wear land مشاهده می شود بهتر است اندازه آن در نزدیکی نقطه پرداختکاری ابزار اندازه گیری شود.

Crater

زمانی که براده با سطح بالایی ابزار تماس می گیرد باعث به بوجود آمدن

فرورفتگی هایی در سطح بالایی ابزار، نزدیک به لبه برشی می شود. نیروهای فرسایشی سخت که در برابر جریان براده مقاومت می کنند عامل به وجود آمدن این نوع فرورفتگی ها هستند. این نوع فرسایش را اصطلاحاً crater می گویند.

رشد crater در ابتدای امر به کندی انجام می گیرد اما با رسیدن به مقدار معینی، سرعت رشد افزایش می یابد. این به دلیل افزایش زیاد نیروهای فرسایشی در سطح بالا می باشد.

سطح زیر وسخت بالایی ابزار مقاومت در برابر جریان براده را افزایش می دهد و در نتیجه عمل فرسایش سریع تر انجام می شود.

با ادامه این عمل (فرسایش در سطح بالا)، Crater به سمت لبه برشی پیشرفت می کند که باعث می شود شرایط لبه بسیار ضعیف شود و این معمولاً شکست سخت لبه برش را به دنبال دارد. رشد یک Crater و تأثیر آن در شکل (A-3) نشان داده شده است.

شکل(B-3) چندین تغییر مهم را که در منطقه نزدیک لبه برش، هنگامی که Crater رخ می دهد، نشان می دهد.

اولین تغییری که ایجاد می شود این است که زاویه شیب برش(زاویه براده) از زاویه شیب مؤثر کمتر می شود(زاویه شیب مؤثر، زاویه بین نقطه تلاقی جایی که شعاع Crater با سطح تماس می گیرد و سطح افقی را گویند) با افزایش عمق Crater این زاویه مقداری بین 30 تا 50 درجه تغییر می کند.

اندازه زیاد زاویه شیب مؤثر، لبه ابزار را به مقدار زیادی ضعیف می کند و غالباً باعث شکست لبه برش می شود.

دومین تغییری که انجام می شود آن است که شعاع براده کاهش می یابد و باعث می شود شعاع و اندازه Crater افزایش یابد.

در ابتدای انجام عمل برش غالباً خواهیم دید که براده در شعاع یا قوس بزرگ بوجود می آید اما هنگامی که ابزار فرسوده می شود شعاع براده کوچکتر می شود و براده ها غالباً تکه تکه هستند. این نشان میدهد که Crater بزرگتر و عمیق تر شده است. بدین وسیله براده ها به صورت دایره های سخت از قطعه جدا می شوند.

شکست ابزار غالباً در این هنگام به وسیله اندازه براده پیش بینی می شود. وقتی که ابزار در نتیجه Crater در حال شکست است، طول براده کوچک می باشد (غالباً یبن in تا in ) و باید در این هنگام از شکست کامل ابزار از طریق سنگ زنی و پرداختکاری دقیق مجدد، جلوگیری کنیم.

سومین تغییری که دیده می شود آن است که اندازه لبه built-up تغییر می کند. وقتی Crater به سمت لبه برشی پیش می رود، این لبه (built -up) کوچکتر می شود.

اندازه لبه built-up به گسترش شیب مؤثر بستگی دارد. یعنی این که وقتی Crater بزرگتر می شود شیب مؤثر افزایش می یابد که در نتیجه این عمل اندازه لبه built - up کاهش می یابد.

ابزاری که بتواند در برابر رشد Crater مقاومت زیادی داشته باشد، از طول عمر بیشتری نسبت به ابزاری که مقاومت کمتری در براب Crater دارد، برخوردار می باشد.

هر چیزی که شروع و رشد یک Crater مقاومت زیادی داشته باشد، از طول عمر بیشتری نسبت به ابزاری که مقاومت کمتری در برابر Crater دارد، برخوردار می باشد.

هر چیزی که شروع و رشد یک Crater را به تأخیر بیاندازد، در افزایش طول عمر ابزار مؤثر است.

چگونه شروع یک Crater را به تأخیر بیندازیم؟

توسعه منطقه Crater بستگی زیادی به دو فاکتور دارد:

1. واحد فشار وارد بر لبه

2. مقاومت در برابر جریان براده

با مینیمم کردن این دو عامل می توانیم شروع یک Crater را و در نتیجه رشد آن را به تأخیر بیندازیم.

واحد فشار وارد برلبه به مقدار براده برداری و زاویه برش بستگی دارد. وقتی براده برداری از قطعه کم و به صورت آهسته انجام شود، Crater نسبت به هنگامی که براده برداری زیاد است، نزدیک تر به لبه برش شروع به شکل گیری می کند. از این رو با افزایش بار، Crater در فاصله زیادی از لبه برش شروع به شکل گیری و رشد می کند و این، زمان زیادی را می خواهد تا این که رشد Crater برای لبه برشی مخرب باشد.(واحد فشار وارد بر لبه با نزدیک شدن Crater به لبه برش افزایش می یابد.)

مقدار زاویه برش تأثیر قطعی در واحد فشار وارد بر لبه برش و از این رو در شکل گیری Crater دارد. بزرگ شدن زاویه برش باعث کم شدن واحد فشار لبه میشود(شاید دلیلش همان شکل گیری Crater درمناطق دور از لبه برش باشد.)

بنابراین برای به تأخیر انداختن شروع یک Crater زاویه برشی را تا حد امکان باید افزایش داد.

مقاومت در برابر جریان براده شاید مهمترین عامل درتوسعه Crater باشد. هر چیزی که بتواند این مقاومت را کاهش دهد در شکل گیری Crater تأخیر ایجاد می کند و در نتیجه عمر ابزار را افزایش می دهد. حال چگونه مقاومت در برابر جریان براده را کاهش دهیم.

سه راه حل مهم در کاهش مقاومت در برابر جریان براده وجود دارد:

1. پرداختکاری دقیق و جلا دادن سطح بالای بازار

2. سنگ زنی در جهت جریان براده

3. انتخاب یک روان ساز مناسب که فرسایش بین جریان براده و سطح بالا را کاهش دهد.

از این سه راه حل، راه حل های اول و دوم معمولاً شکل گیری Crater را بیشتر به تأخیر می اندازند و باعث افزایش بیشتر طول عمر ابزار نسبت به راه حل سوم می شوند. حال به تجزیه و تحلیل این دو راه حل می پردازیم.

درجه پرداختکاری در سطح بالا در تشکیل Crater و طول عمر ابزار دخالت دارد.

اگر سطح بالایی ابزار توسط یک چرخ زبر و خشن سنگ زنی شود یک سری از شیارهای نسبتاً عمیق در سطح بالایی ابزار شکل می گیرد که به creating hills valleys معروفند(شکل 4)

زمانی که نوک های hills باریک و نسبتاً کوچک هستند، سطح تماس براده با سطح بالایی ابزار بسیار جزیی است و در نتیجه مقاومت سطحی کمی در برابر جریان براده خواهیم داشت که این منجر به تأخیر در شکل گیری و رشد Crater می شود.

اما زمانی که نوک های hills در اثر جریان براده ساییده و خورده می شوند، سطح تماس براده با سطح بالایی ابزار افزایش می یابد که این منجر به رشد سریع Crater در سطح بالا می شود.

پرداختکاری دقیق می تواند شروع Crater را به تأخیر بیاندازد. شیارها در یک پرداختکاری دقیق خیلی کوچک و در عین حال بسیار زیاد هستند و براده برخلاف تعداد زیادی از نوک hills جریان می یابد. در این حال سطح تماس براده با سطح بالایی ابزار بسیار کم است و همین باعث به تأخیر افتادن شکل گیری و رشد Crater می شود.

جهت سنگ زنی در سطح بالا، تأثیر بسزایی در مقاومت در برابر جریان براده دارد.

برا این که یک مقاومت مینیمم را در برابر جریان براده داشته باشیم. باید خط های سنگ زنی در سطح بالایی ابزار جهش یکسان با جهت جریان براده داشته باشد.

اگر خط های سنگ زنی زاویه ای متضاد نسبت به جهت جریان براده داشته باشند باعث افزایش مقاومت در برابر جریان براده شده و در نتیجه شکل گیری و رشد Crater به همراه خواهند داشت.

در آزمایشاتی که به عمل آمد نشان داده شد در ابزارهایی که جهت سنگ زنی آنها با جهت جریان براده یکسان است، عمر آنها 30% بیشتر از عمر ابزارهایی است که جهت سنگ زنی آنها برخلاف جهت جریان براده است.

ممکن است شرایطی بوجود آید که هم جهت سازی خط های سنگ زنی با جهت جریان براده بسیار مشکل باشد مانند ابزارهای فرم تراشی. در اینجا هم ممکن است کارهایی بتوانیم انجام دهیم که جهت این گونه خطاها(خط های سنگ زنی) را آنقدر تغییر دهیم که در جهت درست قرار گیرد. این عمل به وسیله سنگ زنی قسمت های نزدیک به لبه برشی انجام می شود که این موضوع در شکل (5) نشان داده شده است.

برای کاستن زمان سنگ زنی، سنگ باید طوری قرار گیرد که زاویه آن با زاویه لبه برش 1 تا 3 درجه اختلاف داشته باشد. این عمل سطح باریکی را که حدوداً عرض آن in 1/0 می باشد به وجود می آورد. حرکت سنگ باید در جهت جریان براده باشد. این عمل تا زمانی که خط های سنگ زنی هم جهت با جریان براده شوند، باید ادامه پیدا کند.

در آخر پیشنهاد می شود که سنگ زنی همه شکل از ابزارها باید به صورت گفته شده انجام شود یعنی سعی کنیم خط های سنگ زنی در جهت جریان براده باشند که قیمت عرف ابزار و افزایش عمر ابزار را در این کار به دنبال خواهد داشت که بسیار باارزش و معتبر است. به علاوه پرداختکاری بهتر قطعه کار نیز نتیجه این کار است.

اینورتر

اینورتر یا مبدل برق دستگاه الکترونیکی است که جریان مستقیم (DC) را به جریان متناوب (AC) تبدیل می کند. جریان AC تبدیل شده می توانند بر اساس نیاز در هر ولتاژ و فرکانسی باشد که بوسیله ترانسفورماتورهای مناسب و مدارها کنترل می شود.

اینورترها قطعات متحرک ندارند و در طیف گسترده ای از ابزارهای کاربردی استفاده می شوند، از منبع تغذیه کامپیوتر گرفته تا ابزار بزرگ حمل و نقل فله. اینورترها معمولا برای تامین جریان AC از منابع DC مانند پانل های خورشیدی یا باتری مورد استفاده قرار می گیرند.

اینورتر نوسان ساز الکترونیکی قدرت بالا است. دلیل این نام گذاری آن است که این دستگاه عمل عکس مبدل برق AC به DC متداول را انجام می دهد.

هشدار

برخی از اینورتر های با توان پایین دراری هشداری مبنی بر عدم استفاده از آنها برای روشن کردن لامپهای فلورسنت معمولی هستند. دلیل این هشدار این است که خازن تصحیح توان به صورت موازی با لامپ وصل شده است. با برداشتن خازن مشکل رفع خواهد شد.

کاربرد های اینورتر

- منبع تغذیه

اینورتر برق DC را از منابعی مانند باتری، پانل های خورشیدی، یا سلولهای سوختی به برق AC تبدیل می کند. برق خروجی را می توان به هر ولتاژی که لازم باشد تبدیل کرد.

میکرو اینورترها مستقیما جریان را از پانل های خورشیدی به جریان متناوب تبدیل می کنند. - منابع برق اضطراری

استفاده از باتری و اینورتر بعنوان منبع تغذیه اضطراری (یو پی اس) جهت تامین برق AC زمانی که برق اصلی در دسترس نیست. وقتی که برق اصلی مجددا برقرار شد ، از یکسو کننده برای شارژ کردن باتری ها استفاده می شود.

- گرمکن القائى

از اینورتر ها برای بالا بردن فرکانس برق اصلی جهت استفاده در گرمکن القائى استفاده می شود. برای اینکار ابتدا برق اصلی با به DC تبدیل کرده و سپس بوسیله اینورتر برق DC را به AC با فرکانس بالاتر تبدیل می کنند.

- انتقال انرژی به روش HVDC

در انتقال برق به روش HVDC (انتقال مقدار زیادی انرژی در مسافتهای زیاد و با تلفات کم)، ابتدا برق AC به برق DC با ولتاژ بالا تبدیل شده و به مکان دیگری منتقل می شود. سپس در محل دریافت، به کمک اینورتر آن را به برق AC تبدیل می کنند.

- درایو فرکانس متغیر

درایو فرکانس متغیر یا VFD یک سیستم برای کنترل کردن سرعت چرخش یک موتور AC با کنترل کردن فرکانس برق اعمال شده به موتور الکتریکی است. اینورتر وظیفه کنترل برق را بعهده می گیرد. در اغلب موارد ، درایو فرکانس متغیر شامل یک یکسوساز است به طوری که برق DC مورد نیاز اینوتر از برق AC اصلی تامین می شود. از آنجا که در اینجا اینورتر یک عنصر اصلی است، بعضی اوقات درایو فرکانس متغیر به نام درایو اینورتر یا کلا اینورتر نامیده می شود.

- درایوهای الکتریکی وسیله نقلیه

در حال حاضر از اینورتر جهت کنترل قدرت کشش موتور در برخی وسایل نقلیه برقی مانند قطار برقی و همچنین برخی از خودروهای الکتریکی و هیبریدی مانند تویوتا Prius استفاده می شود. به طور خاص پیشرفت های مختلف انجام شده در تکنولوژی اینورترها به خاطر کاربرد آنها در وسایل نقلیه برقی است. در وسایل نقلیه مجهز به ترمز احیا کننده، اینورتر همچنین انرژی خود را از موتور (که در این جا به عنوان یک ژنراتور عمل می کند) گرفته و آن را در باتری ها ذخیره می کند.

ماشین حساب مهندسی حرفه ایی دقیق و کارا

ماشین حساب مهندسی حرفه ایی دقیق و کارا

DreamCalc Professional Edition v4.5.0

ماشین حساب موجود در خود ویندوز، ماشین حسابی مناسب برای محاسبات ساده و رده پایین به حساب می آید! وجود این ماشین حساب در سطح ویندوز می تواند نیازهای روز مره ی کاربران زیادی که نیاز اولیه به ماشین حساب دارند را تامین کند! اما برای آن دسته از کاربرانی که در حال مطالعه و تحقیق علوم مهندسی بوده و یا مشغول محاسبات پیشرفته در علوم حسابداری می باشند این ماشین حساب عملا کاربردی ندارد! از طرفی اگر این دسته از کاربران فعالیت های روز مره ی خود را در درون کامپیوتر شخصی پیگیری میکنند ، بسیار سخت خواهد بود که از یک ماشین حساب جدا و در کنار سیستم خود استفاده کنند، لذا بهترین راهکار برای این دسته از کاربران، استفاده از نرم نرم افزارهای حرفه ای ماشین حساب در خود سطح ویندوز می باشد!!

DreamCalc Professional نام یک ماشین حساب دقیق، پیشرفته، کارا و بسیار سریعی است که در محیط ویندوز نصب شده و تمامی اعمال و محاسبات را در کمترین زمان ممکن و با بالاترین ظریب دقت انجام میدهد! این ماشین حساب حرفه ای با دارا بودن انواع و اقسام گزینه های محاسباتی دایره و مثلثاتی، قادر است تا پیچیده ترین محاسبات ریاضی مهندسی را در کمترین مدت زمان ممکن انجام داده و جوابی دقیق و بدون مشکل را نمایش دهد !! قابلیت رسم نمودار بدون مداخله ی دست، نمایش هندسی، ذخیره و بازگردانی اطلاعات،ظرب توابع و توان ها، اعمال تمامی عملیات اصلی در ریاضی و علوم مهندسی،ارائه ترسیمات دو بعدی و سه بعدی هندسی و غیره .. از جمله مهمترین امکانات و عملکردهای این ماشین حساب بسیار پیشرفته می باشد! در برابر حجم کم این نرم افزار، این همه کارایی موجود تا حدودی دور از واقعیت به نظر میرسد، اما کمپانی سازنده DreamCalc Professional ثابت کرده است که در این رده، اولین و بهترین گروه طراح محاسباتی را در اختیار دارد که با جمع آوری بسته ی نرم افزاری بی نظیر، باعث ارائه خدمتی نو به کاربران شده است !

قابلیت های کلیدی نرم افزار:

- انجام محاسبات پیشرفته ی ریاضی و دیگر علوم مهندسی

- اتمام معادلات پیشرفته ی تک یا چند مجهولی

- رسم نمودارهای هندسی

- رسم نمودارهای پیشرفته بدون دخالت دست در حالت های دو بعدی و سه بعدی

- پشتیبانی قدرتمند بالغ بر 260 تابع از جمله : مثلثاتی،هایپربولیک،تاریخی ،آماری،مالی

- قابلیت ذخیره سازی و بازگردانی اطلاعات موجود در حافظه ی نرم افزاری

- قابلیت پشتیبانی از Clipboard ویندوز

Clipboard :قسمتى از حافظه کامپیوتر که به منظور ذخیره داده اى که از یک فایل یا برنامه دیگر منتقل مى شود کنار مى گذارند!

- قابلیت استفاده از نظام برنامه نویسی در محیط ماشین حساب

- سازگاری با تمامی نسخه های سیستم عامل همچنین سیستم عامل ویستا

قابلیت استفاده از تاریخ و توابع در ماشین حساب

- و ...

ماشین های خان کشی

ماشین های خان کشی

تعریف :

خان کشی یا بروچینگ به عملیات براده برداری خاصی گفته می شود که به وسیله ابزارهای به نام تیغه ها یا سوزن های خان کشی ( ابزار بروچ ) که دارای دندانه های برنده متوالی و با اندازه های در حال افزایشند اجرا شوند و ابزار تراش اجبارا از مسیر معینی که برایش در نظر گرفته اند گذشته و با یک بار عبور قطعه کار ساخته شود.

جنس ابزار های خان کشی :

جنس ابزارهای خان کشی را از بهترین فولادهای قابل ابکاری انتخاب می کنند و نیز امکان دارد برای این منظور از فولادهای تند بر و همچنین کربور های سخت یا الماسه مانند کربور تنگستن استفاده کنند.

معمولا پس از ان که تیغه های خان کشی را ساختند می بایستی با روش مناسب اقدام به ابکاری انها کنند به نحوی که تغییر شکل های نا مطلوبی در ان به وجود نیاید و برای افزایش دوامشان با قشر یا فیلم نازکی از فلز کرم که با عمل اب کرم کاری ان را بر روی ابزار می نشانند به این خواسته می رسند.

اطلاعات فنی برای طراحی و ساخت ابزارهای خان کشی :

نوع و جنس ماده ای که قرار است خان کشی شود.

اندازه و شکل مقطعی که لازم است خان کشی شود.

کیفیت سطح مورد نظر

تلرانس مجاز

تعداد قطعه مورد نیاز

سختی ماده ای که قرار است خان کشی شود.

نوع ماشینی که ابزار ساخته شده را به کار می برد.

انواع ماشین های خان کشی :

ماشین های خان کشی عمودی

ماشین های خان کشی افقی

مزایای خان کشی :

سرعت تولید بسیار بالای دارد.

در تولید انبوه مقرون به صرفه می باشد.

برای شکل مقطع سوزن های خان کشی محدودیت چندانی وجود ندارد.

کیفیت سطح بالای ایجاد می کند.

معایب خان کشی :

در تولید تکی محدودیت داریم.

ساخت سوزن های خان کشی مشکل و گران است.

لازم است قبلا کار را با عمل مته کاری یا روش مناسب دیگر سوراخ کنند.

در حین کار گرمای زیادی تولید می شود.

نرم افزار HVAC SOLUTION

HVAC Solution Trial Version

|

واترجت چیست؟

واترجت چیست؟

ماشینکاری با جت آب و ذرات ساینده

محدودیتهای نازلهای جت مواد ساینده

مزایای ماشینکاری با جت مواد ساینده

عمر نازل برشکاری

مدت کارکرد مفید تیوب مخلوطکننده

هزینه اصلی عملیاتی چیست؟

کنترل جت مواد ساینده

واتر جت چیست ؟

برش واتر جت به معنی برش مواد با استفاده از فشار زیاد آب است. آب با خروج از نازلی با قطر خیلی کوچک به سبب فشار زیادی که دارد سرعتی در حدود 900 متر برثانیه پیدا می کند که می تواند هر ماده ای را برش دهد. با کنترل کامپیوتری این نیرو می توان اشکال مورد نظر را تولید کرد.

دستگاه برش واتر جت از دو قسمت اصلی تشکیل شده است. پمپ شدت دهنده که فشاری در حدود 40000 تا 60000 Psi تولید می کند و نازل برش که بر روی ساختمان دستگاه نصب شده است. این نازل قدرت گردش در سه جهت X , Y , Z را داراست. بنابراین به راحتی قدرت انجام فرمانهای لازم را دارد.

در مقایسه با برش پلاسما ، لیزر ، امتیازات واتر جت وسیع است. واتر جت قابلیت برش بازه وسیعی از مواد را داراست. به عنوان مثال می توان به فلزات، غیر فلزات، سرامیک، فلزات غیر آهنی، انواع سنگ، چرم، پلاستیک، شیشه و ... اشاره کرد. نکته قابل توجه در صنعت ایجاد تنشهای حرارتی بعد از برش در قطعه است که در موارد حساس غیر قابل قبول است لذا استفاده از واتر جت به علت برش با آب هیچ نوع تنش حرارتی در قطعه بر جا نمی گذارد که منحصر به فرد و بسیار حائز اهمیت است.

ضخامت اقتصادی برش با واتر جت حدود 50 سانتی متر است. برای فلزات اگر نیاز به برشی با ضخامت بیشتر دارید استفاده از این روش پیشنهاد نمی شود.

ماشینکاری با جت آب و ذرات ساینده

اگرچه سالهاست که از استفاده از تکنولوژی جت مواد ساینده و جت آب میگذرد و لیکن اخیراً این دو فرآیند در زمینه بازار ماشین ابزار جایگاه مناسبی پیدا کرده است. این موضوع مهم و قابل توجه است و تعدادی از نوآوران قدیمی با استفاده از جایگزینی و تکمیل فرآیندهای معمولی ماشینکاری خود با استفاده از این دو فرآیند (ماشینکاری با جتآب و جت مواد ساینده) سود فراوانی بردهاند.

اخیراً بر طبق گزارش Frost و Sullivan که یک شرکت بازاریابی کار میکنند، اعلام نمودهاند که abrasive waterjet به نحو چشمگیری رشد و گسترش قابل ملاحظهای پیدا کرده است. رشد 1/9 درصد در فاصله سالهای 2002-1997 برای بازار واترجت و جت مواد آینده پیشبینی میشود.

هم واترجت و هم لیزر قادرند فلزات و دیگر مواد را برش دهند. ولیکن دستگاههای واترجت ارزانتر از دستگاههای لیزر میباشند و عملاً دستگاههای واترجت برتر از ماشینهای برش معمولی میباشند.

چرا تعداد زیادی از مردم به خرید دستگاههای واترجت روی آوردهاند،

زیرا: چون میتوانند سریع برنامهریزی کرده و در مدت کوتاهی پولدار شده و سود زیادی عایدشان شود. همچنین میتوانند سریعاً دستگاه را تنظیم کرده و کل مجموعه تنظیمات دستگاه را تنظیم کرده و کل مجموعه تنظیمات دستگاه را چک کنند آنها از ابزار دستگاه خیلی تعریف میکنند. چونکه ابزار، هم در ماشینکاری اولیه و هم در ماشینکاری ثانویه (نهایی) یکی است و نیازی به تغییر ابزار نمیشود. سرعت ساخت قطعات بسیار بالا و خارج از تصور میباشد. این روش باعث ایجاد اثرات حرارتی روی قطعه نمیشود. آنها میتوانند هزینه خرید دستگاه را در مدت کوتاهی تامین نمایند. شما قبلاً عبارات واترجت و جت مواد ساینده را شنیدهاید، این مهم است که بدانید جهت مواد ساینده همان واترجت نمیباشد، اگرچه خیلی به هم شبیه هستند. تکنولوژی جتآب به حدود 20 سال پیش برمیگردد و جت مواد ساینده حدوداً 10 سال بعد به وجود آمد. اساس هر دو روش مبتنی بر افزایش فشار آب تا حد خیلی زیاد و خروج آب از یک روزنه کوچک به خارج میباشد.

سیستم واترجت از یک باریکه آب استفاده میکند که از دهانه (orifice) خارج میشود و میتواند مواد نرمی از قبیل پارچه و مقوا را برش دهد و لیکن نمیتواند مواد سختتری را برشکاری کند. آب در دهانه ورودی از 20 تا 55 هزار پوند بر اینچ مربع تحت فشار قرار میگیرد، سپس از دهانه (jewel) که قطر آن به طور نمونه 015/0-010/0 اینچ میباشد. با فشار خارج میشود و در سیستم جت مواد ساینده، مواد ساینده به جتآب افزوده شده تا بتواند مواد سختتر را نیز برش دهد. سرعت خیلی زیاد جت آب باعث ایجاد خلاء شده و مواد ساینده را به داخل نازل مکش میکند. اغلب مردم زمانی که منظورشان جت ساینده است، به غلط اصطلاح واترجت را به کار میبرند. یک مجموعه کامل نازل واترجت حدود 500 تا 1000 دلار میباشد در صورتی که نازل جت سازنده حدود 800 تا 2000 دلار هزینه در بر دارد. هزینه عملیاتی جت مواد ساینده به خاطر سایش تیوپ مخلوطکننده مواد ساینده با آب و همچنین به خاطر مصرف مواد ساینده نسبت به واترجت خیلی زیاد است.

تنها محدودیت جتآب نازلهای آن میباشد و jewel دارای سوراخ بسیار ریزی بوده که آب با فشار از آن به بیرون پاشیده میشود. Jewel ممکن است ترک برداشته و یا در اثر رسوب در آن مسدود شدن دهانه یاقوتی نازل در اثر ورود مواد زائد و گرد و کثافت در دهانه ورودی آب (inlet water) میباشد و میتوان براحتی و با استفاده از یک فیلتراسیون مناسب از بروز چنین مواردی جلوگیری نمود. رسوبات در اثر مواد معدنی موجود در آب نیز ممکن است پدید آید.

Jewelها را میتوان در مدت کوتاهی حدود 2 تا 10 دقیقه تعویض نمود. همچنین قیمت بالایی نداشته و حدود 5 تا 50 دلار میباشد، البته نازلهای الماسه نیز وجود دارند ولیکن قیمت آنها حدود 200 دلار میباشد و همچنین ساخت آنها نیز مشکلتر از نازلهای یاقوتی میباشد. ابعاد و شکل هندسی دهانه نازل در نحوه عملکرد آن تاثیر بسیار مهمی داشته و در مورد نازلهای الماسی تامین این دقت و تلرانس کمی مشکل و هزینهبر میباشد.

محدودیتهای نازلهای جت مواد ساینده

نازلهای جت مواد ساینده علاوه بر طرح سادهای که دارند گاهگاهی ایجاد مشکلاتی نیز میکنند. طرحهای گوناگونی ساخته شدهاند ولی همگی در بروز یکسری مشکلات مشترک هستند. تیوپ مخلوطکننده یک قطعه و مجموعه گرانقیمت بوده و به علت سایش در اثر مواد ساینده دارای عمر کوتاهی نیز میباشد. همانطوری که گفته شد، جت مواد ساینده قادر است هر چیزی را برش دهد و این توانایی بالایی فرسایش و در نتیچه آن برش مسیر عبور و تیوپ مخلوطکننده را نیز تحت تاثیر قرار میدهد و همین امر در افزایش قیمت نهایی قطعه تولیدی تاثیر میگذارد.

از دیگر معایب دستگاههای جت مواد ساینده این است که تیوپ مخلوطکننده گاهگاهی مسدود میشود. معمولاً علت این امر در اثر مواد زاید و کثیف (dirt) و همچنین دانههای مواد ساینده که از اندازه استاندارد بزرگتر باشند نیز حاصل میشود.

مزایای ماشینکاری با جت مواد ساینده:

1- برنامهریزی و تنظیم فوقالعاده سریع

در این فرآیند نیازی به تغییر ابزار جهت کارهای مختلف نمیباشد، برعکس دیگر دستگاههای ماشینکاری که حتی برای تعویض ابزار نیز باید برای دستگاه برنامهریزی کرد. تنها برنامهریزی لازم برای انجام عملیات ارائه نقشه قطعه به دستگاه میباشد و اگر مشتری نقشه قطعه کار را روی یک دیسکت به شما تحویل دهد، نصف کار انجام شده است و این به این معنی است که شما در تولیدات کم و حتی تکسازی هم میتوانید سود قابل توجهی ببرید.

2- برای اغلب کارها نیاز به فیکسچر محدودی نیاز است

برای مواد تخت میتوان پس از قرار دادن آنها روی میزکار با قراردادن دو وزنه 10 پوندی روی آن قطعه کار را فیکس نمود و برای قطعات کوچک میتواند با استفاده از رویندهای کوچک، کار را محکم نمود.

3- امکان ماشینکاری تقریباً هر قطعه (شکل) دو بعدی و برخی از قطعات (اشکال) سه بعدی

امکان ماشینکاری شعاعها و گوشههای داخلی با شعاع کم، امکان ساخت فلانج کاربراتور با سوراخها و همه چیزهای لازم آن. برخی از دستگاههای فوقالعاده پیشرفته قادر به ماشینکاری سه بعدی میباشند. ماشینکاری سه بعدی نیازمند و مستلزم دقت زیادی میباشد. به همین دلیل ماشینکاری سه بعدی صرفاً جهت کاربردهای خاص به کار میرود.

به هر حال ماشینکاری جت مواد ساینده دارای توانمندی فوقالعاده در تولید اشکال دو بعدی است و لیکن در مورد اشکال سه بعدی دارای محدودیتهایی میباشد.

4- اعمال نیروی جانبی بسیار کم به قطعه حین ماشینکاری

بدین معنی که شما میتوانید با اطمینان قطعاتی که ضخامت دیواره آنها به کوچکی 0025/0 اینچ باشد را به راحتی و بدون ترکیدگی و یا حتی لبپریدگی، ماشینکاری کنید. همچنین پایین بودن زیاد میزان نیروی جانبی برش این امکان را فراهم میکند تا بتوان اشکال لانه زنبوری و تو در تو تولید نموده و با این کار را از متریال حداکثر استفاده را کرد.

5- اغلب هیچ گونه گرمایی روی قطعه کار ایجاد نمیشود.

شما میتوانید قطعه کار را ماشینکاری کنید. بدون ایجاد افزایش دما و سخت شدن قطعه کار و بدون تولید دودهای سمی، بدون ایجاد پیچیدگی در قطعه کار، و بدون تولید دودهای سمی، و بدون ایجاد پیچیدگی در قطعه کار. شما میتوانید قطعاتی را که قبلاً سختکاری شدهاند و عملیات حرارتی بر روی آنها انجام شده است را به راحتی ماشینکاری کنید. در ایجاد سوراخ بر روی فولاد به ضخامت 2 اینچ حداکثر دمای قطعه کار به 120 درجه فارنهایت میرسد و لیکن ماشینکاری بر روی دیگر قطعات در دمای اتاق انجام میشود.

6- نیازی به ایجاد سوراخ اولیه نمیشود.

بر خلاف ماشینکاری با وایرکات که نیاز به ایجاد سوراخ اولیه میباشد در این روش نیازی به ایجاد سوراخ اولیه نیست.

نمایی از نحوه کار جت مواد ساینده

1- آب 2- نازل 3- مواد ساینده 4- نگهدارنده 5- خروج آب و مواد 6- قطعه کار7- پایه های نگهدارنده قطعه کار 8- آب انباشته شده 9- محل برش داده شده 10- لوله هدایت مواد 11- مواد ساینده

موضوع ضخامت قطعهکار

محدودیت مشخصی برای ضخامت معلوم نمیباشد و لیکن سرعت برش تابعی از ضخامت قطعه کار میباشد.

عدم آسیبرسانی به محیط

شما میتوانید از مواد ساییده شده قرمز رنگ که از garnet بجای مانده است جهت تزئین گلدانها استفاده کنید حتی اگر شما میخواهید قطعات زیادی از جنس مواد خطرناک از قبیل سرب و … را ماشینکاری کنید، این مهم است که مقدار خیلی کمی از ماده برداشته میشود. این خود در حفاظت محیطزیست موثر است.

استفاده مجدد از مواد خام باقی مانده

هنگام ماشینکاری قطعات گرانقیمت از قبیل تییانیوم، باقی مانده ماده خام نیز ارزشمند است زیر عرض برش این فرآیند کوچک بوده و پس از تولید قطعه اصلی، میتوان از مواد باقی مانده مجدداً قطعات دیگری تولید نمود.

فقط به یک ابزار نیاز است.

در این روش نیازی به تغییر ابزار نمیباشد و حتی نیازی به برنامهریزی جهت تغییر ابزار نمیباشد. برنامهریزی و تنظیم دستگاه و تمیز کردن نیز زمان زیادی نمیبرد، از این رو در این روش سرعت تولید و بهرهوری خیلی زیاد است.

افسانههای معمول در مورد جت مواد ساینده

شما میتوانید فولاد به ضخامت 6 اینچ را با آب ببرید!؟ خیر! اگر شما مشاهده میکنید که یک قطعه فولادی به ضخامت 6 اینچ در حال برشکاری است، بدانید که این واترجت نیست بلکه جت مواد ساینده است که این کار را انجام میدهد. وظیفه آب در اینجا فقط اعمال شتاب فوقالعاده زیاد بر مواد ساینده است. و این مواد ساینده است که فولاد را میبرد، نه آب!

عمر نازل برشکاری

به اشتباه خیال میشود که عمر نازل خیلی مهم و حساس است و این در حالی است که عمر قسمت نازل دستگاه اهمیت آن چنانی ندارد و آنچه که مهم است عمر تیوپ مخلوطکننده مواد ساینده با آب است.

Orifice یا jewelها ارزان هستند و اصلاً قابل قیاس با تیوپ مخلوط کننده نمیباشد. Jewelها قسمت نازل یا دهانه خروجی آب است که از جنس لعل یا یاقوت میباشد تقریباً ارزان و حدود 15 تا 50 دلار میباشند و این در حالی است که قیمت تیوپ مخلوطکننده 100 تا 200 دلار میباشد (قیمتها براساس سال 2006 میباشد). Jewelها نوعاً در اثر رسوبات معدنی موجود در آب آسیب میبینند که البته این رسوبات قابل برداشت میباشند. Jewel از جنس یاقوت قرمز و آبی تقریباً یکسان هستند و تفاوتشان فقط در رنگشان است. علت رنگ قرمز rubyها به علت درصد بالای کرم موجود در آنها بوده و در مقابل sapphireها علت رنگ آبی، درصد بالای آهن موجود در آنها است ولی هر دو سنگ یاقوت معدنی میباشند. اما اگر هنوز عمر مفید نازل برای شما خیلی مهم است میتوانید بجای نازل از جنس یاقوت قرمز یا آبی، از نازل الماسه استفاده کنید ولی بهتر است فعلاً از یک سامانه مناسب فیلتراسیون آب استفاده کنید.

مدت کارکرد مفید تیوب مخلوطکننده

برای روشن شدن موضوع بدانید استفاده از یک تیوب مخلوطکننده کهنه و آسیب دیده در اثر کارکرد مانند بکارگیری یک تیغچه الماسه کند شده میباشد. این مشکل است که بگوییم چه وقت یک تیوب کاملاً آسیب دیده و قابل کاربرد نمیباشد. اما این مهم است که ساییدگی در تیوب باعث کاهش کارآیی ماشینکاری میگردد. برای کارهای دقیق بهتر است از یک تیوب جدید استفاده نمود.

عمر مفید تیوب به پارامترهای زیادی بستگی دارد، به عنوان مثال نوعاً از 20 تا 100 ساعت میتواند عمر مفید متوسط فرض شود. البته با توجه به شرایط ممکن است از این زمان سریعتر یا کندتر نیز سایش اتفاق بیفتد که البته باز به شرایط کاری بستگی دارد.

هزینه اصلی عملیاتی چیست؟

وقتی هزینههایی از قبیل تیوب اختلاط و دهنههای نازل که قطعات گرانقیمت و فرسایشی هستند را مورد توجه قرار میدهید بایستی هزینه کل عملیات را نیز در نظر گرفته و آن را با سودمندی و قدرت تولید دستگاه مقایسه کنید وقتی شما چنین مقایسهای را انجام دهید خواهید دید که دستگاه جت مواد ساینده شاید سودآورترین دستگاه در کارگاه شما باشد.

توجه داشته باشید که قیمت ساعت کار دستگاه بین 20 تا 35 دلار متغیر است. البته کارگاههایی نیز مشاهده شدهاند که به علت انجام کارهای فوقالعاده دقیق، ساعت کار دستگاهشان بین 500 تا 2000 دلار میباشد.

البته کمی غیر عادی نیز میباشد و همچنین کارگاههایی نیز دیده میشوند که کارهایی انجام میدهند که انجام آنها با سایر روشها یا تقریباً غیر ممکن و یا با استفاده از روشهایی که بتواند جایگزین جت مواد ساینده شود، خیلی گران میشود.

تلرانسها و دقتهای قابل دستیابی

جهت تولید قطعات دقیق نیاز به دستگاه دقیق نیز میباشد. البته پارامترهای دیگری نیز وجود دارند که مهم و قابل توجه میباشند. یک میزکار دقیق در دقت کار تاثیر دارد. فاکتور اصلی در دقت و تلرانس، نرمافزار دستگاه است نه سختافزار آن! تلرانس قابل دستیابی به مقدار زیادی به مهارت استفاده کننده بستگی دارد. اخیراً پیشرفتهای مهمی در خصوص کنترل فرآیند جهت دستیابی به تلرانسهای بالاتر صورت گرفته است. دستگاه 10 سال پیش دارای تلرانس کاری بین 060/0 تا 10/0 اینچ بوده است و لیکن امروزه دستگاههایی تولید شدهاند که قادرند قطعاتی با تلرانس 002/0 اینچ تولید کنند.

پمپ تشدید کننده پیشرفته و جدید سرعت آب،

(از این پمپ برای برش دادن ضخامتهای مختلف و بالا بردن دقت برش استفاده می شود)

پایین، نمای درونی نحوه کارکرد پمپ تشدیدکننده سرعت آب

جنس قطعه کار

مواد سختتر نوعاً پس از برشکاری کمتر taper شدهاند و این مسئله در تعیین میزان تلرانس قابل دستیابی، قابل توجه است.

ضخامت قطعه کار

هنگامی که ضخامت قطعه کار افزایش مییابد، کنترل رفتار خروجی جت ساینده در محلی که از قطعه کار خارج میشود، مشکل میگردد و هر چه ضخامت قطعه کار افزایش یابد، میزان شیبدار شدن و احتمال لبپریدگی افزایش مییابد.

دقت و پایداری میزکار میزکار

واضح است است دقت بالاتر وقتی حاصل میشود که حرکت میز دقیقتر و قابل کنترلتر باشد. ارتعاشات بین سیستم حرکتی و قطعه کار و ضعف در کنترل سرعت و تغییر ناگهانی در وضعیت دستگاه میتواند باعث بروز عیب در قطعه کار گردیده که اغلب witness marks نامیده میشود .شکل زیر قطعات تولید شده توسط این روش را نشان میدهد.

کنترل جت مواد ساینده

چون اساساً ابزار برشی یک جریانی از آب پر فشار همراه با مواد ساینده است؛ هنگام خروج از قطعه کار حالت اریبی شکل بوجود میآید، لذا جهت حصول تلرانس و دقت لازم بایستی این عقبافتادگی با کنترل مناسب جبران گردد. این مسلئه عقبافتادگی (lag) میتواند در موارد ذیل بروز اشکال نماید:

1- در اطراف منحنیها

هنگامی که جت میخواهد از یک مسیر منحنی شکل عبور نماید، lag باعث شیبدار شدن میگردد، بنابراین برای جلوگیری از این امر بایستی سرعت حرکت خطی مسیر برش را پایین آورد و اجازه داد که قسمت انتهایی جت و قسمت ابتدایی آن که این دو مابین محل ورود جت و محل خروج آن از قطعه کار قرار دارد در یک راستا قرار گرفته و از شیبدار شدن آن جلوگیری گردد.

2- گوشههای داخلی

هنگامی که جت وارد یک گوشه داخلی از مسیر برش میگردد باید سرعت پیشروی را پایین آورد تا عقبافتادگی قسمت انتهایی جت جبران شده و مسیر برش صاف و بدون شیبدار شدن تولید شود در غیر این صورت احتمال افزایش شعاع گوشه وجود خواهد داشت. همچنین پس از اتمام ماشینکاری گوشهها و رسیدن به خط مستقیم نباید سرعت پیشروی یک مرتبه افزایش یابد زیرا این عمل باعث پس زدن ناگهانی جت و آسیبدیدگی قطعه کار میگردد.

3- میزان پیشروی

هنگامی که سرعت پیشروی کاهش داده میشود، عرض مسیر برش، مقدار اندکی افزایش مییابد.

4- شتاب

هر گونه حرکت ناگهانی از قبیل تغییر در میزان پیشروی به طور ناگهانی باعث آسیبدیدگی قطعه کار میگردد. لذا باید برای کارهای فوقالعاده دقیق، شتاب به خوبی کنترل گردد.

5- فاصله نازل تا قطعه کار

برخی از نازلها نسبت به برخی دیگر باعث شیبدار شدن بیشتری در مسیر برش میگردد. نازلهای بلندتر معمولاً شیب کمتری ایجاد مینمایند، کاهش فاصله نازل تا سطح قطعه کار باعث کمتر شدن شیب میگردد.

6- عرض برش

عرض برش که همان قطر یا عرض پرتو جت میباشد، مشخص میکند که تا چه حد شما میتوانید گوشههایی تیز و با حداقل شعاع گوشه تولید نمایید. تقریباً کوچکترین قطر پرتو جت تولید عرض برشی به پهنای 030/0 اینچ مینماید. دستگاههایی با قدرت عملیاتی بالاتر نیازمند نازلهای بزرگتری میباشد زیرا حجم آب و مواد ساینده نیز بیشتر خواهد بود.

7- ثبات فشار پمپ

تغییرات در فشار پمپ واترجت میتواند باعث ایجاد اثراتی بر روی قطعه نهایی گردد. بنابراین لازم است که در حین انجام عملیات طوری برنامهریزی گردد که تغییرات فشار پمپ به حداقل رسیده تا از ایجاد اثرات نامطلوب بر قطعه کار جلوگیری شود و این موضوع بخصوص در مواردی که تلرانس مورد نظر در حدود 005/0 اینچ باشد، رعایت این مسئله الزامی است پمپهای قدیمیتر اغلب بیشتر باعث بروز چنین مشکلاتی میشدند ولیکن پمپهایی که با استفاده از سیستم میللنگ کار میکنند باعث توزیع فشار یکنواختتر و منظمتر میگردند.

8- تجربه اپراتور

با توجه به فاکتورهای ذکر شده سیستم جت مواد ساینده قادر است قطعات را با تلرانسی از 020/0 اینچ تا 001/0 اینچ تولید نماید. امتیاز و برتری یک دستگاه جت مواد ساینده نسب به نوع مشابه خود، در سهولت دستیابی به تلرانسهای مذکور میباشد در صورتی که نازل بتواند در هر موقعیت لازم نسبت به محورهای X و Y با تلرانس 01/0 اینچ قرار گیرد، بنابراین شما میتوانید قطعهای با ضخامت 5/0 اینچ را با تلرانس 002/0 اینچ تولید نمایید. علاوه بر مطالب فوق، تجربه اپراتور نیز حائز اهمیت میباشد.

PLC

در طبقه بندی محصولات زیمنس plc ها در زیر مجموعه محصولات SIMATIC قرار می گیرند. برخی از آنها به صورت COMPACT طراحی و ساخته شده اند به این معنا که مبنع تغذیه و cpu و مدولهای ورودی و خروجی بصورت یکپارچه در کنار هم به یکدیگر متصل هستند و یک واحد تلقی می شود. برخی دیگر به صورت مدولار( modular ) هستند که بر خلاف نوع compact کاربر می تواند مدولهای دلخواه از آن خانواده را بسته به نیاز خود انتخاب و در کنار هم گردآورد.

Plc های زیمنس در 5 گروه تقسیم می شوند.

1- simatic S5

2- Simatic S7

3- LOGO

4- Simatic C7

5- Simatic 505

نمونه ای از محصولات شرکت زیمنس

مطلب در ادامه...

Simatic S5 : این نوع PLC ها نسبتا قدیمی هستند و انواع مختلفی دارند مانند:

S5-90U ، S5-95U به صورت Compact بوده و حوزه عملکرد محدود دارند. برخی دیگر مانند s5-115u,s5-100u مدولار بوده و برای سیستمهای کنترلی با ابعاد متوسط بکار می روند . برای حوزه های عملکرد وسیع plc های دیگر با نام های s5-155u,s5-135u از این خانواده عرضه شده اند.

برنامه نویسی plc های مذکور با نرم افزار step 5 انجام می گردد.

(برای دانلود این نرم افزار اینجا کلیک کنید کنید).

( برای دریافت کاتالوگ برنامه اینجا کلیک کنید کنید)

Simatic S7 : این plc ها بعد از s5 عرضه شده اند و خود به سه خانواده مختلف تقسیم می شود:

S7-200 به صورت compact و برای سیستمای کنترلی کوچک به کار می رود.

S7-300 به صورت مدولار است و عملکرد متوسط دارد.

S7-400 نیز مدولار است ولی می تواند جوزه عملکرد وسیع داشته باشد.

این plc ها با نرم افزار step7 برنامه نویسی و پیکر بندی می شوند.

LOGO : کنترل کننده ساده و ارزان قیمتی است که برای کارهای کنترل کوچک کاربرد دارد. این PLC به صورت Compact است و برنامه ریزی آن تتوسط کلید های روی آن انجام می شود. برنامه ریزی از طریق کامپیوتر باید نرم افزار logo! soft comfort نصب گردد.

Simatic c7 : c7 ترکیبی از s7-300 و operator control است و علاوه بر اینکه کار کنترلی را انجام می دهد بر روی نمایشگر آن می توان ÷یغام ها و رخداد ها و مقادیر مربوط به فرآیند را دید و اعمال را نیز می توان توسط صفحه کلید روی آن اعمال نمود.

C7 به صورت compact بوده و انواع مختلفی دارد که توانایی های متفاوتی دارند.

برای برنامه نویسی این plc باید علاوه بر نرم افزار step7 نرم افزار protool نیز روی کامپیوتر نصب شود.

Simatic 505 : سری 505 که خود انواع مختلفی دارد برای کاربرد در حوزه های کوچک و متوسط طراحی شده است و همه اعضای این خانواده به صورت compact عرضه می شوند و بنرامه نویسی آنها با نرم افزار TISOFT انجام می گیرد .

متالورژی پودر

"متالورژی پودر”’

روشی برای ساخت و تولید قطعات فلزی و سرامیک است که براساس آن فشردن پودر مواد به شکل مورد نظر و ((تفجوشی)) آن است. تف جوشی در درجه حرارتی زیر نقطه ذوب صورت میپذیرد. متالورژی پودر بخشی کوچک ولی بسیار مهم از صنایع فلزگری میباشد. اولین کاربرد متالورژی پودر برای تولید ((پلاتین)) با دانسیته کامل بود که در ((قرن ۱۹ میلادی )) صورت گرفت چون در آن زمان امکان ذوب پلاتین به دلیل نقطه ذوب بالا وجود نداشت. در اوایل قرن بیستم فلزهای دیر گدازی مانند تنگستن، مولیبدن توسط روش متالورژی پودر شکل داده شدند. کاربیدهای سمانیت و یاتاقانهای برنزی متخلخل نسل بعدی قطعات متالورژی پودر بودند. به این صورت قطعات متالورژی پودر در انواع صنایع مانند لوازم خانگی، اسباب بازی سازی و الکترونیک کاربرد پیدا نمود. آخرین کاربردهای قطعات متالورژی پودر در صنایع خودرو سازی میبود که موازی با رشد صنایع اتومبیل سازی رشد نمود به صورتی که امروزه بقای صنعت متالورژی پودر در کشورهای صنعتی بسیار وابسته به صنعت خودرو سازی میباشد.

در سالهای ۱۹۵۰-۱۹۶۰ روشهای نوین مانند فُرج پودر و ایزو استالیک گرم در صنعت متالورژی پودر بکار گرفته شد. این روشها با تولید قطعات با دانسیته بالا توان رقابتی قطعات متالورژی پودر را افزایش دادند. گرچه روش متالورژی پودر امکانات ویژهای را جهت تولید بعضی قطعات خاص فراهم ساخته است، که تولید آنها از طریق روشهای دیگر غیر ممکن یا بسیار مشکل میباشد ولی زمینههایی که باعث فراگیر شدن استفاده از این روش گردیده است، عبارتاند از :*زمینههای اقتصادی* بهرهوری انرژی*انطباق زیست محیطی*ضایعات بسیار پائین متالورژی پودر فرایندی است، پویا. در طول سالها عوامل موثر بر این فن آوری بهبود داده شدهاند به علاوه، تولید ((آلیاژ|آلیاژهایی)) جدید و مستحکمتر و فرآیندهای تولید قطعات با دانسیته بالا مانند (Warm compaction، ((ایزو استالیک گرم))، ((فرج پودر))، extrusion، Powders rolling، Incretion mounding Powders ) همراه با کنترل عالی بر زیر ساختار هم چنین خصوصیت ذاتی فن آوری متالورژی پودر در تولید مواد مرکب، امکان ساخت محصولاتی از مواد ویژه و سنتی را در طیف وسیع از خواص با بالاترین کیفیت فراهم ساخته است.با وجود تمامی مزیتهای متالورژی پودر، محدودیت این روش در اندازه و شکل قطعات تولیدی و هم چنین گران بودن ابزار و تجهیزات تولید که ظرفیتهای تولید کم را غیر اقتصادی مینماید، از نقاط ضعف این فن آوری در رقابت با دیگر فرآیندهای تولید است. توجیه استفاده از روش متالورژی پودر بر اساس تیراژ تولید میباشد. این امر در استفاده از متالورژی پودر در صنایع اتومبیل سازی از اهمیت ویژهای برخوردار است.با وجود اینکه از نظر تاریخی متالوژی پودر از قدیمیترین روشهای شکل دادن فلزات است، اما تولید در مقیاس تجارتی با این روش، از جدیدترین راههای تولید قطعات فلزی است. در دوران باستان از روشهای متالوژی پودر برای شکل دادن فلزاتی با نقطه ذوب بالاتر از آنچه در آن زمان داشتند، استفاده میشد. اولین بار در اوایل قرن نوزدهم بود که پودر فلزات با روشی مشابه آنچه امروزه بکار میرود، با متراکم نمودن به صورت یکپارچه در آورده شد.متالوژی پودر فرایند قالب گیری قطعات فلزی از پودر فلز توسط اعمال فشارهای بالا میباشد. پس از عمل فشردن و تراکم پودرهای فلزی، عمل تف جوشی در دمای بالا در یک اتمسفر کنترل شده، انجام پذیرفته که در آن فلز متراکم، جوش خورده و به صورت ساختمان همگن محکمی پیوند میخورد.

اصول تراشکاری

اصول تراشکاری

برای بدست آوردن فرم استوانه ایی، قطعه کار را توسط ماشین تراش به دور محور خودش( محور گردش) حرکت می دهند.در موقع گردش قطعه کار با ابزار برنده ای که مقابل آن بسته شده و برای جدا کردن براده از روی آن است برخود می کند. این طریقه عمل براده گیری را« چرخ یا تراش کاری » می گویند و انجام کار مستلزم چند حرکت متفاوت است.

فرم های مختلف قطعات تراشکاری را از طریق انجام یک سری کارهای متفاوت بدست می آورند و بنا برآن که قطعات از خارج یا داخل تراشیده شوند. بطور مختصر به این صورت مشخص می کنند:

ت خ( تراش خارج) یا ت د( تراش داخل).

قطعات استوانه شکل از طریق طول تراشی(سطوح صاف)،از طریق عرض تراشی، قطعات مخروطی از طریق مخروط تراشی و بالاخره قطعات فرم دار از طریق فرم تراشی و پیچها از طریق پیچ تراشی ساخته می شوند.

برای آن که کلید مسائل تراشکاری حل شده و بتوان انواع مختلف کارها را چرخکاری نمود ماشین های تراش را به انواع مختلف ساخته اند متداولترین این ماشین ها همان تراش معمولی یا تراش مرغک دار است. و انواع مهم دیگرآن، ماشین پشیانی تراش و ماشین تراش عمودی یا کاروسل است که کارهای سوراخکاری را هم انجام می دهد.

قسمت های اصلی ماشین تراش معمولی(مدغک دار) :

میله کار یاطاقان شده و بوسیله آن به قطعه کار گردش داده می شود.این میله به طرز بسیار خوبی یاطاقان بندی شده و کاملاً محکم نگه داری می گردد و جنس آن هم از بهترین فولادها است. اغلب اوقات این میله تو خالی است و می توان قطعه کار یا میله ای که باید رویش کار انجام شود از داخل سوراخ آن عبور داد.

بستر یاطاقان های این میله سنگ زده شده اند. یا یاطاقان هایی که معمولاً برای این میله ها مصرف می شوند از نوع یاطاقان های لغزشی و یاطافان های غلطکی می باشند.

پوسته داخل یا طاقان های لغزشی اکثراً از جنس برنز هستند. یا طاقان های غلطکی دارای اصطکاک کمتری می باشند. میله کار بایستی در یاطاقان خود بدون بازی( لقی) کار کند.اگر یاطاقان لقی داشته باشد روی سطح کار تراشیده شده ناهموار و بعلاوه این لقی باعث خواهد شد که قطعات فرم غیر استوانه ای به خود بگیرند.

از لقی یاطاقان می توان در نتیجه میزان کردن تا حدی جلوگیری کرد.یاطاقان ساچمه ای یا صفحه ای فشاری که در موقع تراش در جهت محور گردش تولید می شود به خود می گیرد. سرمیله کار پیچ شده است و انواع وسائل بستن را می توان به روی آن پیچاند، سوراخ مخروطی داخل آن برای جازدن مرغک است. میله کار حرکت خود را از دستگاه حرکت اصلی می گیرد.

دستگاه حامل ساپورت، که حامل رنده تراشی کاری بوده و وسیله تنظیم حرکت بار است. این دستگاه فرم کشوی صلیبی را دارد و شامل کشوی رومیزی و دو کشوی دیگر دم چلچله بنام کشوی عرضی و روئی است. کشوی رویی حامل رنده است این کشوها بایستی در راهنماهای خود بدون لقی حرکت کنند. قسمت های مختلف ساپورت برای بار طولی و عرضی ممکن است با دست و پا بوسیله دو میله هادی و کشش که در جلوی میز ماشین نصب شده اند و حرکتشان را از میله کار می گیرند بطور اتوماتیک به حرکت درآیند.

دستگاه مرغک :

میز ماشین :

جعبه دنده برای حرکت اصلی :

ابزارهای تراشکاری :

جنس ابزارها ی تراشکاری :

سختی، مقاومت، مقاومت سختی در برابر حرارت و مقاومت در برابر سائیدگی.جنس ابزار باید سخت باشد تا لبه برنده آن بتواند در داخل کار نفوذ کند و اگر مقاومت به اندازه کافی نداشته باشد لبه برنده می شکند به اضافه هر ابزار بایستی تا اندازه ای بتواند در مقابل حرارت که در اثر اصطکاک لبه برنده آن با کار تولید می شودمقاومت داشته و سختی خود را حفظ کند و برای آن که خیلی زود در اثر کار سائیدگی پیدا نکرده و کند نشود می بایستی مقاومت مخصوصی در برابر سائیدگی داشته باشد.

برای ابزارهای تراشکاری جنس متفاوت مصرف می شوند که عبارتند از:

فولاد ابزار غیرآلیاژ: فولادی است که5/0 تا 5/1 درصد کربن دارد این فولاد در مقابل حرارتی برابر با 250 درجه سانتی گراد سختی خود را از دست می دهد و از این جهت برای سرعت برشهای زیاد مناسب نیست وروی همین نظر هم این فولاد را در حالات استثنایی فقط برای ساختن رنده های تراشکاری مصرف می کنند.اغلب فولاد ابزار غیر آلیاژ را به نام فولاد کربن و یابطور ساده به عنوان فولاد ابزار(ws) می نامند.

فولاد آلیاژدار: فولادی است که غیر از کربن آلیاژ آن شامل مقداری و لفرام، کرم، وانادیوم، مولیبدن و نظایرآن است.فولادهای آلیاژ دار نیز ممکن است مقدار درصد آلیاژ آن ها کم و زیاد باشد مثلاً فولاد تندبر(ss) مقدار درصد آلیاژش زیاد است و مقاومتش در برابر سائیدگی نیز خیلی زیاد است.این فولاد سختی خود را حتی تا 600 درجه سانتی گرادحفظ می کند. خاصیت مقاومت سختی این فولاد در برابر حرارت بیش از هر چیز مدیون به داشتن و لفرام است و در اثر داشتن همین خاصیت می توان با این ابزار با سرعت برشهای خیلی زیاد کارکرد.چون قیمت فولادتند بر زیاد است اغلب فقط قسمت برنده ابزار و یا صفحه ای از این فولاد را روی بدنه رنده که از جنس فولاد ماشین سازی است نصب کرده و جوش می دهند.

فلزات سخت: قدرت انجام کار ابزار را به حد قابل ملاحظه ای بالا می برند. قسمت اصلی ماده ترکیبی،فلز سخت و لفرام یا مولیبدن است. به اضافه مقداری کبالت و کربن نیز درآن وجود دارد. فلز سخت خیلی گران قیمت است و از این جهت تیغه های نرم شده ای ازآن را روی برنده ای از فولادهای ساختمانی لحیم می نمایند.

قدرت برش رنده های تراشکاری از جنس فولاد سخت حرارت برشی 900 درجه سانتی گرادرا هم به خوبی تحمل می کند و به همین جهت در دورهای خیلی زیادمی توان آن ها را به کار برد وبا داشتن این خواص زمان انجام کار با این فولاد هاکوتاه تر ودر نتیجه سرعت برش خیلی زیادوسطح کار هم کاملاً صاف و تمیز بدست می آید. برای انجام کار روی جنس های مختلف کارهای تراشکاری لازم است که نوع فلز سخت متناسب با آن ها را به کار برد.

رنده الماسه ها: الماسه ها را اغلب به جای لبه برنده ابزار بکار می برند، جنس آن ها خیلی سخت و مقاومت شان در مقابل سائیدگی بی اندازه خوب است. رنده الماسه ها را مخصوصاً برای ظریف کاری قطعات روی ماشین های مخصوص مصرف می نمایند.

مواد برش سرامیکی: که خیلی سخت هستند و به جای قسمت و قطعه برنده در رنده گیرها بسته می شوند

فرم لبه برنده ابزار :

فرم اصلی کلیه ابزارهای براده برداری شبیه به گوه است.لبه برنده عبارت از خط تقاطع دو سطح گوه است لیکن قاعدتاً لبه سطوح محدود شده گوه را هم به عنوان لبه برنده حساب می کنند.

سطوح قطعه کار :

سطوح،زاویه و لبه برنده در سر برنده ابزار :

لبه بدنه اصلی عبارت از لبه برندهای است که در نقطه مقابل جهت بار قرار دارد و لبه برنده فرعی عبارت از لبه برندهای است که متصل به لبه برنده اصلی میباشد.

مقدار یا بزرگی زاویه لبه برنده :

مقدار زاویه آزاد را فقط باید آن حد بزرگ گرفت که سطح آزاد رنده با کار اصطکاکی نداشته باشد. از طرفی هرچه زاویه براده بزرگتر باشد جدا شدن براده از کار سهلتر صورت میگیرد اما با وجود این نباید فراموش کرد که بزرگ کردن این زاویه طبق دلخواه نمیتواند باشد زیرا بزرگ شدن آن ارتباط مستقیم با کوچک شدن زاویه گوه دارد.

زاویه تنظیم :

اگر مقدار زاویه تنظیم از حالت طبیعی کمتر انتخاب شود یک فشار برگشت یا مخالف (R) بزرگی تولید میشود که در نتیجه آن کارهای نازک و بلند تراشکاری خم میشوند مقدار این فشار برگشت یا مخالف در حالی که زاویه تنظیم بزرگتر از حد لازم باشد کوچکتر بوده و خطر خم شدن قطعات کار نیز کمتر خواهد بود.

زاویه تیزی :

90 درجه است.رنده تراشکاری که زاویه تیزی کمتری داشته باشد خیلی زود کند میشود.