وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامتعیین محل نصب مناسب برای مخزن انبساط باز و بهره برداری از آن

در سیستم های حرارت مرکزی شوفاژ، منبع انبساط وظیفه تنظیم فشار آب سیستم را بر عهده دارد و از افزایش و کاهش فشار آب در داخل سیستم جلوگیری می کند. هنگام راه اندازی سیستمهای گرم کننده مانند شوفاژ، آب داخل سیستم به دلیل بالارفتن درجه حرارت منبسط شده و حجم آن زیاد می شود. این ازدیاد حجم در مخزن انبساط تخلیه شده از بالا رفتن فشار سیستم جلوگیری می کند و همچنین در موقع سرد شدن آب در سیستم، حجم آب منقبض شده و منبع انبساط با جبران کاهش حجم از ایجاد فشار منفی در سیستم جلوگیری می کند. به این ترتیب در سیستم های گرمایشی شوفاژ وظیفه حفظ تعادل فشار آب سیستم، بر عهده مخرن انبساط می باشد. مخرن انبساط از نظر عملکرد به دو نوع باز و بسته تقسیم می شود.

منبع : http://www.masoodvahidi.blogfa.com/

مخزن انبساط بسته نیز چنانچه از اسم آن معلوم است به صورت بسته بوده و فشار آب در داخل آن در حد ارتفاع آب در سیستم تنظیم می گردد و با تغییر دمای آب و در نتیجه انبساط و انقباض آب، فشار آب را در یک حد ثابت نگه می دارد. این نوع مخزن انبساط بطور معمولی در داخل موتورخانه نصب می گردد ولی می توان آن را در جای مناسب دیگر نیز نصب کرد.

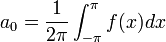

در مخزن انبساط باز، چنانچه از اسم آن پیدا است سطح آب مخزن به اتمسفر ارتباط دارد و فشار آب در داخل مخزن صفر می باشد. در این نوع مخازن سطح آب توسط یک شناور کنترل می شود. در صورت بروز انبساط در حجم آب داخل سیستم، مقدار حجم آب افزایش یافته از طریق سرریز مخزن تخلیه می گردد و در موقع راه اندازی سیستم آب از طریق مخزن به داخل سیستم تزریق می گردد. همچنین به هنگام خنک شدن آب داخل سیستم و انقباض آن، کاهش حجم آب سیستم را جبران می کند. این نوع مخزن در بالاترین نقطه سیستم نصب می گردد. در اکثر پشت بام ساختمان ها می توان یک مخزن انبساط بسته را ملاحظه نمود. برای بهره برداری از این مخازن توصیه شده که در طی سال در هر فصل حداقل یکی دو بار از منبع انبساط بازدید کرد و از سالم بودن اتصالات و بخصوص شناور آن اطمینان حاصل کرد.

در روش موجود نصب و بهره برداری از مخزن انبساط با توجه به اتصال لوله رفت و برگشت منبع انبساط به کلکتور رفت و برگشت، به طور طبیعی و بخصوص در زمان کار پمپ سیرکوله، آب داغ به داخل مخزن انبساط ریخته شده و از طریق لوله برگشت به سیستم وارد میگردد. این کار باعث می شود که آب داخل مخزن انبساط همیشه گرم باشد. گرم بودن این مخزن که معمولاً در محوطه باز نصب می گردد سبب اتلاف مقدار زیادی از انرژی سیستم می گردد. مقدار این اتلاف در صورتی که عایقکاری خوب نشده باشد بین %20 تا %25 است یعنی حدود ربع انرژی مصرفی توسط مشعل فقط در این نقطه از مخزن انبساط به هدر می رود.

- برای جلوگیری از اتلاف انرژی سیستم در منبع انبساط انجام اقدامات ذیل بسیار مفید خواهد بود.

- تبدیل منبع انبساط از نوع معمولی ایستاده به نوع دیواری و نصب آن در بالاترین نقطه داخل ساختمان به دیوار نزدیک سقف در داخل حمام و قرار دادن سرریز آن به صورت مرئی.

بستن شیر رفت به مخزن انبساط: با انجام این کار غیرمتعارف از ورود آب داغ به مخزن انبساط جلوگیری می شود و در نتیجه دمای مخزن انبساط به آب سرد تبدیل می شود. البته با بستن شیر ورودی به مخزن انبساط هیچ مشکلی در فشار سیستم بوجود نمی آید چرا که منبع انبساط از طریق لوله برگشت به کلکتور برگشت متصل است و هر گونه انبساط آب سیستم از طریق کلکتور رفت به وسایل گرمایش نظیر حداقل مخزن دوجداره آب گرم، وارد شده و از آن به کلکتور برگشت منتقل شده و به مخزن انبساط منتقل می گردد. یعنی وجود یک لوله برگشت برای حفظ فشار در سیستم کافی است. حال با بستن شیر لوله رفت به مخزن انبساط دو فایده برای سیستم نسبت به حالت قبلی بوجود می آید. اول اینکه از اتلاف انرژی در این نقطه بطور کامل جلوگیری می گردد و فایده دوم این است که انرژی الکتروپمپ سیرکوله به طور کامل جهت گردش سیال در داخل سیستم گرمایشی صرف می گردد و از اتلاف انرژی الکتریکی سیال در داخل منبع انبساط جلوگیری می گردد. در این روش در مقایسه با روش رایج فعلی، مدت زمان کارکرد الکتروپمپ به مقدار زیادی بیش از 40% کاسته می شود یعنی پمپ در زمان کمتری گرما را از دیگ به لوازم گرمایش منتقل کرده و استراحت بیشتری می نماید. (هرکس می تواند در فصل زمستان تنها با بستن شیر رفت به منبع انبساط اثر این عمل در کاهش زمان پمپاژ را اندازه گیری کند.)

در این تصویر، سرریز مخزن انبساط به فلاش تانک وارد شده است. در صورت هر گونه مشکل در فلوتر صدای آن براحتی به گوش خواهد رسید. لذا زمان بازدید مخزن به جای فصلی به روزانه تبدیل خواهد شد!

با توجه به این که این روش هیچ فرقی در عملکرد مخزن انبساط با روش موجود ندارد ولی در مقابل از اتلاف بیش از 25% انرژی جلوگیری می کند توصیه می گردد حتماً این کار را انجام دهند و از اتلاف انرژی جلوگیری نمایند. این کارشناس این روش را در چند ساختمان اجرا کرده ام و الان بیش از سه سال است که با این روش از تاسیسات موتورخانه چند واحد مسکونی بهره برداری می گردد.

البته برای اجرای این روش در تاسیساتی که منبع انبساط در پشت بام ساختمان ها نصب شده است لازم است در فصول سرد سال شیر لوله رفت به مخزن انبساط بطور جزئی جهت جلوگیری از یخ زدگی باز شده باشد و مخزن بطور کامل پوشش داده شده و عایق کاری شود.

توازن بازده ( کارآیی ) پمپ ها با NPSH

توازن بازده ( کارآیی ) پمپ ها با NPSH

جهت انتخاب یک پمپ بایستی پارامترهای زیادی از جمله دبی , هد , نوع سیال و بازده پمپ را در نظر گرفت الیور برینگشاو (Oliver Brigginshaw ) مدیر عامل شرکت Amarinth یکی از شرکت های متخصص طراحی و ساخت پمپ توضیح می دهد که با در نظر گرفتن NPSH مناسب برای پمپ چگونه می توان هزینه پمپ را کاهش داد

با توجه به اینکه فشار پایین تر از فشار بخار سیال در مکش پمپ می تواند باعث آسیب رسیدن به پمپ به دلیل ایجاد کاویتاسیون گردد پس اهمیت NPSH بسیار مهم می باشد در بیان ساده تر در پدیده کاویتاسیون در مکش پمپ حباب هایی ایجاد می گردد که برخورد این حباب ها به پروانه و ترکیدن آنها باعث آسیب رسیدن به پمپ و ایجاد سرو صدای نامناسب می گردد

ارتباط بین NPSHa و NPSHr

برای جلوگیری از این مشکل بایستی NPSH پمپ به درستی انتخاب گردد لذا نیاز است با متخصصان این امر مشورت و اطمینان از آن حاصل گردد در شکل نشان داده شده ارتباط بین NPSHa و NPSHr نشان داده شده است

NPSHa در اصل محاسبات مربوط به سر مکش استاتیک , تلفات اصطکاک , فشار اتمسفر و فشار بخار مایع است . در یک فرآیند صنعتی مخلوطی از مواد شیمیایی ممکن است به دلیل اینکه در جداول ترمودینامیکی فشار بخار آن موجود نیت نیاز به انجام تست های تجربی داشته باشد ضتی ممکن است در طول فرآیند تغییرات هد صورت پذیرد پس تعدادی از پارامترها بایستی بصورت آزمایشگاههی تعیین گردد .

سازندگان پمپ ها همیشه NPSHa را ارائه می دهند همچنین همیشه NPSHa < NPSHr می باشد ( حدود 0.5 متر کمتر ). بطور کلی سازندگان پمپ طراحی پمپ های خود را بر مبنای حداکثر بهره وری پمپ ارائه می دهند . کارآیی یک پمپ بستگی به سرعت سیال در پمپ دارد و این پارامتر بر مبنای NPSHa پمپ توسط سازندگان ارائه می گردد .

کارآیی پمپ پارامتر مهمی است اما تنها پارامتر مهم پمپ نمی باشد و دستیابی به هد استاتیک یک پمپ در راندمان مطلوب خود ممکن و یا غیر ممکن می سازد

پروانه آسیب دیده بواسطه کاویتاسیون

تکنیک های مدل سازی کامپیوتری به این این امکان را می دهد تا وضعیت دینامیکی سیال را بررسی نماییم با این حال بسیری از سازندگان پمپ ها در سراسر جهان از این نرم افزارها برای طراحی پمپ ها استفاده می نمایند

منبع :http://www.masoodvahidi.blogfa.com/

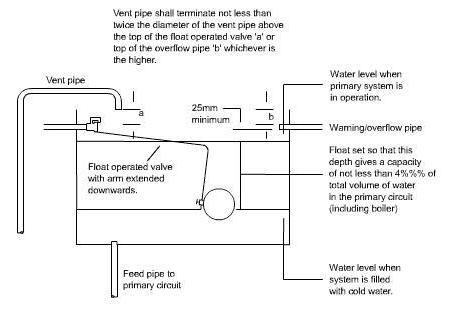

دانلود رایگان تمرینات آموزشی سری فوریه

نقل قول :

در ریاضیات، سری فوریه، تابعی است که با استفاده از آن می توان هر تابع متناوب را به صورت جمعی از توابع نوسانی ساده (سینوسی، کسینوسی و یا تابع نمایی مختلط ) نوشت.این تابع به نام ریاضیدان بزرگ فرانسوی، ژوزف فوریه نامگذاری شده است. با بسط هر تابع به صورت سری فوریه، مولفه های بسامدی آن تابع به دست می آید.

مجموعه تمرینات آموزشی سری فوریه پیش رو مشتمل بر چندین مسئله به همراه جواب های تشریحی با موضوع سری فوریه می باشد . این مجموعه در ۶۷ صفحه مشتمل بر فصول زیر می باشد :

خواص کلی

مزایا و موارد استفاده سری فوریه

کاربردهای سری فوریه

خواص سری فوریه

پدیده گیبس

تعامد گسسته- تبدیل فوریه گسسته

پسورد فایل : www.mohandesyar.com

برای دانلود اینجا کلیک کنید...

http://dl.mohandesyar.com/91/1/furier/Furier(www.mohandesyar.com).zip

معرفی نرم افزار Autodesk Inventor Professional

کمپانی Autodesk در سال 2009 نگارش 13 این نرم

افزار را عرضه کرد. توانایی این نرم افزار باعث شد که در سال 2006-2007 پرفروشترین

نرم افزار مدلینگ در جهان نام بگیرد و از نرم افزارهای معروف دیگر در این زمینه

پیشی گیرد. از ورود این نرم افزار در ایران چند سالی میگذرد و علیرغم تاکید کمپانی

سازنده این نرم افزار برای استفاده از آن ، متاسفانه بطور بایسته مورد استقبال قرار

نگرفت و تقریبا ناشناخته مانده بود تا اینکه در سال 2006 ؛ این نرم افزار همراه با

دیگر محصول معروف کمپانی Autodesk یعنی AutoCAD و Mechanical desktop به بازار عرضه

شد و از آن تاریخ به بعد Inventor , کم کم جای خود را در میان کاربران این رشته باز

کرد. خصوصاً سازگاری کامل این نرم افزار با CAD یکی از علل موفقیت آن بود. چرا که

برای شرکت هایی که نقشه های قدیمی خود را با AutoCAD کار کرده بودند عامل سازگاری

کامل نرم افزارهای مدلینگ جدید بسیار مهم بود. همچنین پشتیبانی این نرم افزار از

نقشه های مدل شده توسط Mechanical desktop یکی دیگر از عوامل موفقیت آن است. در

ادامه سعی شده است تا با معرفی توانایی های این نرم افزار و کاربرد آن در صنعت

امروز، گامی برای معرفی بهتر این نرم افزار صورت بگیرد.

-معرفی قسمت های Autodesk Inventor

Professional

1- قسمتPart Modeling

:

این محیط برای مدلینگ قطعات- که اولین گام در کار مکانیک به شمار میرود

– می باشد. دستورات این محیط بسیار کامل و در عین حال ساده طراحی شده است. به جرات

میتوان گفت که کاملترین محیط مدلینگ را در مقایسه با دیگر نرم افزارهای این رشته

دارد. کارهای پیچیده ای مانند تعریف صفحات کاری خاص ، به سادگی قابل اجراست. همچنین

خاصیت Uptodate کردن در این محیط بسیار قوی و کارا میباشد. خواصی مانند 3D grip که

به کاربر اجازه تغییر اندازه های مدل را ، با Drag کردن میدهد و یا دستور 3d sketch

که با آن میتوان به راحتی در فضای آزاد صفحه Sketch های 3 بعدی ایجاد کرد از

مزیتهای آن میباشد.

2- قسمت

Assembly:

در این محیط کاربر میتواند براحتی قطعات مدل شده را با دستورات

کاربردی خاص این نرم افزار اسمبل کند. از دستورا ت ویزه این محیط نیز میتوان به

پارامتریک کردن مدل و اسمبل جهت ایجاد قطعات مشتق شده از یک مدل و دستوراتی مانند

Motion و Transitional برای تعریف رفتار قطعات نسبت به هم نام برد. همچنین در این

محیط میتوان از محیط های piping ، welding ، inventor studio ، ,Frame Generation

stress Analysis ، Dynamic Simulation و Cable & Harness و ..نام برد که در

ادامه بصورت کاملتری مورد ارزیابی قرار میگیرد. در این محیط دسترسی کاربر به

کتابخانه استاندارد نرم افزار، امکان پذیر میباشد. این کتابخانه شامل حدود یک

میلیون قطعه استاندارد میباشد که در مقایسه با دیگر نرم افزارها بی نظیر میباشد. در

طول کار با نرم افزار شما توانایی طراحی انواع قطعات بصورت استاندارد را

دارید.

3- قسمت Sheet

metal:

این محیط جهت طراحی ورقکاری و گرفتن خروجی صفحه گسترده و محاسبات

مربوط به آن میباشد. داشتن محیط پانچ و دستورات متنوع جهت ورقکاری باعث شده تا

هرنوع ورقکاری را به راحتی مدل و تحلیل کرد.

4- قسمت Presentation:

این محیط جهت

متحرک سازی نماهای انفجاری و قطعات اسمبل شده میباشد که در قطعات پیچیده میتواند

دید بسیار خوبی از قطعه به سازندگان آن بدهد . خروجی فرمتهای گوناگون تصویری از

حرکت قطعات نیز از قابلیتهای این قسمت است.

5- قسمت Drawing :

در این قسمت میتوان از قطعات مدل شده نماگیری کرد. سادگی و در عین حال توانایی بالای این محیط باعث شده تا هر نمای دلخواه و برشهای گوناگون از قطعات براحتی قابل تهیه باشد. خاصیت ایجاد block همانند نرم افزار cad و همچنین گرفتن خروجیDWG از نماهای ایجاد شده باعث میشود تا این نماها را در هر کجا با نرم افزار Auto cad باز کرد. این خاصیت بویژه برای شرکتهایی که طرف حساب کار آنها با نرم افزار Autocad کار میکنند یا دستگاههای ماشینکاری که با فرمت dwg سازگاری دارد بسیار مهم است.

![[تصویر: 05inventor9.jpg]](http://www.cadalyst.com/files/cadalyst/nodes/2005/10419/05inventor9.jpg)

.........................

انطباق در فرایتد ماشینکاری

در سیستم ایزو، در قالب 3 موقعیت کلی یا 3 انطباق، دو جزء انطباق را نسبت به هم مورد بررسی قرار داده اند:

1/ انطباق بازی دار(آزاد) 2/ انطباق عبوری 3/ انطباق پرسی

منظور از دو جزء انطباق، "میله و سوراخ" و یا "خار و جاخار" و امثالهم میباشد.

برای انطباق بازی دار، 7 حالت و برای انطباقهای عبوری و پرسی نیز، هر کدام 3 حالت لحاظ شده یعنی جمعا 13 حالت.

در هر یک از این 13 حالت میتوان از نظر تئوری بیشمار حالت جزئی تر یا میدان تلرانس را برای هر یک از دو جزء انطباق در نظر گرفت البته نسبت به یک موقعیت مبنا یا صفر.

اما در عمل تنها تعداد مشخصی از آنها مفید خواهند بود و بهمین دلیل، در سیستم ISO تعداد 27 میدان تلرانس مفید و کاربردی برای هر یک از دو جزء انطباق، معرفی شده یعنی جمعا 54 میدان تلرانس و هر کدام از این 54 میدان نیز با یک حرف یا عبارت لاتین نامگذاری گردیده.

برای اجزاء داخلی انطباق:

a , b , c , cd ,d , e , ef , f , g , h , j , js , k , m , n , p , r , s , t , u , v , x , y , z , za , zb , zc

و برای اجزاء خارجی انطباق:

A , B , C , CD , D , E , EF , F , G , H , J , JS , K , M , N , P , R , S , T , U , V , X , Y , Z , ZA , ZB , ZC

برای اجزاء انطباق، این حروف را با اعداد 01 تا 18 تکمیل نموده اند تا کیفیت ساخت یک جزء انطباق را نیز بتوان نشان داد؛ هرچه این عدد به 18 نزدیکتر باشد معنای آن، کیفیت ساخت پائینتر یا سطح خشن تر خواهد بود؛ این اعداد عبارتند از:

01 و 0 و 1 و 2 و3 و4 و 5 و6 و7 و8 و 9 و 10 و 11 و12 و 13 و14 و 15 و16 و17 و 18

یعنی جمعا 20 عدد کیفیت ساخت.

بنابراین به اندازه ی 27 * 20 مدل میدان تلرانس برای یک جزء انطباق میتوان در نظر گرفت!

اما معمولا برای انطباقات، کیفیت ساخت 5 تا 13 کفایت میکند یعنی:

27 * 9 که برابر با 243 مدل برای هر جزء، خواهد بود.

هرگاه اجزاء داخلی و خارجی را در انطباق با یکدیگر قرار دهیم حتما لازم است که دست کم یک انحراف از اندازه از چهار انحراف از اندازه ی بین دو جزء، صفر باشد یعنی منطبق بر موقعیت مبنا یا صفر که پیش از این اشاره شد.

همین امر، اساس تقسیم بندی انطباقات به دو سیستم ثبوت سوراخ و ثبوت میله میباشد.

در سیستم ثبوت سوراخ برای تمام انواع انطباقات، کوچکترین اندازه ی جزء داخلی انطباق، بر موقعیت مبنا یا صفرش منطبق است و این بدان معناست که انحراف از اندازه ی پائینی جزء داخلی مساوی صفر میباشد.

در سیستم ثبوت میله نیز، برای تمام انواع انطباقات، بزرگترین اندازه ی جزء خارجی انطباق، بر موقعیت مبنا یا صفر آن، منطبق است یعنی انحراف از اندازه ی بالائی جزء خارجی برابر صفر است.

بزرگتر بودن جزء خارجی از جزء داخلی را "سفتی" یا "سفت بودن انطباق" و بزرگتر بودن جزء داخلی را از جزء خارجی "لقی(بازی)" یا "لق بودن انطباق(باز بودن انطباق)" میگویند.

به دیگر بیان، سفتی (U) عبارتست از تفاضل اندازه ی جزء خارجی انطباق از جزء داخلی انطباق و لقی یا بازی (S) نیز به معنای تفاضل اندازه ی جزء داخلی از جزء خارجی میباشد.

از آنجائیکه اجزاء خارجی و داخلی انطباق، هر کدام دارای تلرانس ساخت مجازی میباشند، در عمل، سفتی ها و لقی(بازی)هائی را نیز میتوانند نسبت به هم داشته باشند که از بزرگترین سفتی (Ug) تا کوچکترین سفتی (Uk) در حالت سفت بودن و از بزرگترین لقی(بازی) (Sg) تا کوچکترین لقی(بازی) ((Sk در حالت لق(باز) بودن، ممکن متفاوت باشد.

در عمل هر گاه ابتدا جزء داخلی انطباق یعنی مثلا سوراخ را به اندازه ی قطر اسن تراشیده و سپس جزء خارجی انطباق یعنی مثلا میله را در محدوده ای که انطباق مورد نظر ایجاد شود، تولید نمائیم در واقع از سیستم ثبوت سوراخ استفاده کرده ایم و اگر بالعکس این عمل کنیم، در اصل سیستم ثبوت میله را بکار برده ایم.

سیستم ثبوت سوراخ به علت اینکه عموما تراش دقیق یک میله(و بطور کلی یک جزء خارجی انطباق) از تراش دقیق یک سوراخ(و کلا یک جزء داخلی انطباق)، در شرایط مشابه تولید، راحت تر و عملی تر میباشد، در صنایع ساخت و تولید از رواج بیشتری برخوردار است و اما از سیستم ثبوت میله هم استفاده های ویژه ای میشود مثل ساخت میله های یک ماشین نساجی که هم طول و هم تعدادشان زیاد بوده و به همین نسبت نیز هزینه ی تولیدشان نسبت به سوراخهای انطباقی خود بیشتر است، و یا مثل ساخت بوش هائی که باید بعدا بلبرینگ در آنها جا زده شود که در این مورد هم بلبرینگها اندازه ی استاندارد و غیر قابل تغییری دارند و باید تغییرات را تنها بر روی سوراخ داخل بوش فرض نمود.

در ثبوت میله، میدان تلرانس را با حروف از A تا Zc بر روی نقشه ی سوراخ و در ثبوت سوراخ، میدان تلرانس را با حروف از a تا zc بر روی نقشه ی میله مشخص میکنند.

سلاید در مورد مکمل های سیستم ترمز

این اسلاید در مورد مکمل های سیستم ترمز مانند{EBD"ASR"ESP,...} توضیحاتی در اختیار شما عزیزان قرار داده که میتوانید در ادامه مطلب دانلود کنید .

Normal 0 false false false EN-US X-NONE FA

پسورد:BESTMECHANIC.BLOGFA.COM

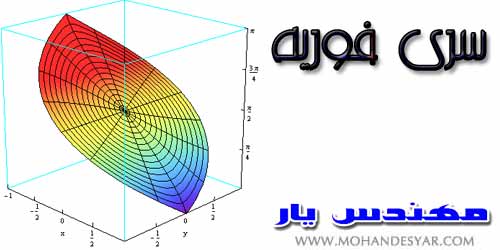

تاثیر دیفرانسیل جلو یا عقب بر صدای ترمز

در این فایل توضیحاتی در باره ی تاثیر دیفرانسیل جلو یا عقب بر صدای ترمز داده شده است.

برای دانلود به ادامه مطلب مراجعه کنید .

جوش

جوش قوس الکتریکی یکی از متداول ترین روشهای اتصال قطعات کار می باشد، ایجاد قوس الکتریکی عبارت از جریان مداوم الکترون بین دو الکترود و یا الکترود و یا الکترود و کار بوده که در نتیجه آن حرارت تولید می شود. باید توجه داشت که برای برقراری قوس الکتریک بین دو الکترود و یا کار و الکترود وجود هوا و یا یک گاز هادی ضروری است. بطوریکه در شرایط معمولی نمی توان در خلاء جوشکاری نمود. در قوس الکتریکی گرما و انرژی نورانی در مکانهای مختلف یکسان نبوده بطوریکه تقریباً 43% از حرارت درآند و تقریباً 36% در کاتد و 21% بقیه بصورت قوس ظاهر می شود. دمای حاصله از قوس الکتریکی بنوع الکترودهای آن نیز وابسته است بطوریکه در قوس الکتریکی با الکترودهای ذغالی تا 3200 درجه سانتیگراد در کاتد و تا 3900 در آند حرارت وجود دارد. دمای حاصله در آندو کاتد برای الکترودهای فلزی حدوداً 2400 درجه سانتیگراد تا 2600 درجه تخمین زده شده است. در این شرایط درجه حرارت در مرکز شعله بین 6000 تا 7000 درجه سانتیگراد می باشد از انرژی گرمائی حاصله در حالت فوق فقط 70% تا 60% در قوس الکتریک مشاهده گردیده که صرف ذوب کردن و عمل جوشکاری شده و بقیه آن یعنی 30% تا 40% بصورت تلفات گرمائی به محیط اطراف منتشر می گردد. طول قوس شعله Arc length بین 8/0 تا 6/0 قطر الکترود می باشد و تقریباً 90% از قطرات مذاب جدا شده از الکترود به حوضچه مذاب وارد می گردد و 10% باطراف پراکنده می گردد. برای ایجاد قوس الکتریکی با ولتاژ کم بین 40 تا 50 ولت در جریان مستقیم و 60 تا 50 ولت در جریان متناوب احتیاج می باشد ولی در هر دو حالت شدت جریان باید بالا باشد نه ولتاژ. انتخاب صحیح الکترود برای کار انتخاب صحیح الکترود برای جوشکاری بستگی به نوع قطب و حالت درز جوش دارد مثلاً یک درز V شکل با زاویه کمتر از 40 درجه با ضخامت زیاد حداکثر با قطر اینچ که معادل 2 میلیمتر است برای ردیف اول گرده جوش استفاده می گردد تا کاملاً در عمق جوش نفوذ نماید. ولی چنانچه از الکترود با قطر بیشتر استفاده شود مقداری تفاله در ریشه جوش باقی خواهد ماند. که قدرت و استحکام جوش را تقلیل می دهد. انتخاب صحیح الکترود( از نظر قطر) بایستی توجه داشت که همیشه قطر الکترود از ضخامت فلز جوشکاری کمتر باشد هر چند که در بعضی از کارخانجات تولیدی عده ای از جوشکاران الکترود با ضخامت بیشتر از ضخامت فلز را به کار می برند. این عمل بدین جهت است که سرعت کار زیادتر باشد ولی انجام آن احتیاج به مهارت فوق العاده جوشکار دارد. همچنین انتخاب صحیح قطر الکترود بستگی زیاد به نوع قطب ( + یا - ) و حالت درز جوش دارد مثلاً اگر یک درز V شکل با زاویه کمتر از 40 درجه باشد بایستی حداکثر از الکترود با قطر پنج شانزدهم اینچ برای ردیف اول گرده جوش استفاده کرد تا کاملاً بتوان عمق درز را جوش داد. چنانچه از الکترود با قطر زیادتر استفاده شود مقداری تفاله در جوش باقی خواهد ماند که قدرت و استحکام جوش را به طور قابل ملاحظه ای کاهش خواهد داد. در حین جوشکاری گاهی اوقات جرقه هائی به اطراف پخش می شود که دلایل آن چهار مورد زیر است. ایجاد حوزه مغناطیسی و عدم کنترل قوس الکتریکی ازدیاد فاصله الکترود نسبت به سطح کار آمپر بیش از حد یا آمپر بالای غیر ضروری عدم انتخاب قطب صحیح برای جوشکاری اطلاعات پاکت الکترود مطابق استاندارد پاکت ها و کارتنهای الکترود بایستی علامت ها و نوشته هائی داشته باشند که حتی المقدور مصرف کننده را در دسترسی به کیفیت مطلوب جوش راهنمائی و یاری نمایند. در روی پاکت الکترود علاوه بر نام کارخانه سازنده , نوع جنس نیز درج می شود که برای مصرف صحیح حائز اهمیت است. هر پاکت الکترود بایستی علاوه بر اسم تجارتی الکترود, طبقه بندی آن الکترود را حداقل طبق یکی از استانداردهای مهم بیان نماید. برای آگاهی از طول زمان ماندگی الکترود در کارخانه, بازار یا انبار و غیره . شماره ساخت یا تاریخ تولید روی پاکت نوشته یا مهر زده می شود. قطر سیم مغزی الکترود مصرف کننده را در کاربرد صحیح آن با توجه به صخامت فلز, زاویه سیار , ترتیب پاس و غیره راهنمایی می کند. نوع جریان برق از اینکه جریان دائم یا جریان متناوب لازم است( با موتور ژنراتور یا ترانسفورماتور می توان جوش داد) یا هر دو و در جریان دائم نوع اتصال قطبی بایستی یا به عبارت یا علامت روی پاکت درج شود. حالت یا حالاتی از جوشکاری که این الکترود در آن حالت یا حالات مناسب است روی پاکت بیان می شود. درج حدود شدت جریان برق ( بر حسب آمپر ) جهت انتخاب اولیه ( تنظیم دقیق شدت جریان ضمن جوشکاری با توجه به عوامل مختلف انجام می شود) ضروری است. وزن الکترودها یا تعداد الکترود داخل هر بسته روی پاکت یا بر چسب آن درج می شود. نوشتن مواردی که در بالا به آن اشاره شد, روی پاکت مطابق بیشتر استانداردها اجباری است. همچنین خواص مکانیکی و شیمیائی , وضعیت ذوب و کیفیت قوی, نحوه نگهداری و انبار کردن, درجه حرارت خشک کردن, مواد استعمال بخصوص و پاره ای توصیه های دیگر در روی پاکت برای آگاهی مصرف کننده چاپ شده و یا مهر زده می شود. انواع الکترودها الکترودهائی که در جوش اتصال فولاد به کار برده می شوند مفتولهای مغزی با آلیاژ یا بدون آلیاژ دارند که جریان جوش را هدایت می کند. شعله برق بین قطعه کار و سرآزاد الکترود می سوزد و الکترود به عنوان یک ماده اضافی ذوب می شود. الکترودهای نرم شده دارای علائم اختصاری بوده ( دین 1913 ) که روی بسته بندی آنها نوشته شده است. علائم اختصاری تمام نکات مهمی که در به کار بردن آن الکترود باید مراعات شوند نشان می دهند. مشخصات الکترودها در جوشکاری مشخصات الکترودها با یک سری اعداد مشخص می گردند. اعداد مشخصه به ترتیب زیر می باشد. E 60 10 E = جریان برق 60 = کشش گرده جوش بر حسب پاوند بر اینچ مربع 1 = حالات مختلف جوشکار ی 0 = نوع جریان می باشد. علامت اول در علائم الکترود بالا E مشخص می نماید که این الکترود برای جوشکاری برق بوده با استقاده می شود. ( بعضی از الکترودهای پوشش دار هستند که در جوشکاری با اکسی استیلن از آنها استفاده می شوند مانند FC18 ). در علامت دوم عدد 6 و 0 یعنی مشخصه فشار کشش گرده جوش بر حسب پاوند بر اینچ مربع بوده بایستی آن را در 1000 ضرب نمود یعنی فشار کشش گرده جوش این نوع الکترود 60000 پاوند بر اینچ مربع است. Kg/mm2 علامت سوم حالات جوش را مشخص می کند که همیشه این علامت 1 یا 2 یا 3 می باشد. الکترودهائی که علامت سوم آنها 1 باشد در تمام حالات جوشکاری می توان از آنها استفاده کرد. و الکترودهائی که علامت سوم آنها عدد 2 می باشد در حالت سطحی و افقی مورد استفاده قرار می گیرند. الکترودهائی که علامت سوم آنها 3باشد تنها در حالت افقی مورد استفاده قرار می گیرند. علامت چهارم خصوصیات ظاهری گرده جوش و نوع جریان را مشخص می نماید که این علائم از 0 شروع و به 6 ختم می گردند. چنانچه علامت چهارم یا آخر صفر باشد موارد استعمال این الکترودها تنها با جریان مستقیم یا DC و با قطب معکوس می باشد. نفوذ این جوشکاری زیاد و شکل مهره های جوش آن تخت و درجه سختی گرده جوش تقریباً زیاد می باشد. چنانچه علامت چهارم یک باشد موارد استعمال این الکترود با DC , AC می باشد. شکل ظاهری جوش این الکترود صاف و در شکافها و درزها کمی مقعر و درجه سختی جوش کمی زیادتر از گرده اول است.( AC = جریان متناوب و DC = جریان مستقیم می باشد. ) اگر علامت چهارم 2 باشد موارد استعمال الکترود با AC , DC می باشد.نفوذ جوش متوسط و درجه سختی جوش کمی کمتر از دو گروه قبل می باشد نمای ظاهری آن محدب است. اگر علامت چهارم 3 باشد این الکترود را می توان با جریان AC متناوب یا جریان مستقیم به کار برد. درجه سختی گرده جوش این الکترود کمتر از دو گرده اول و دوم و کمی بیشتر از گرده سوم می باشد و نیز در دارای قوس الکتریک خیلی آرام و نفوذ کم و شکل مهره های آن در درزهای شکل محدب می باشد. اگر علامت چهارم 4 باشد این الکترود را می توان با جریان DC , AC به کار برد. موارد استعمال این الکترود برای شکافهای عمیق یا در جائی که چندین گرده جوش به روی هم لازم است می باشد. چنانچه علامت آخر 5 باشد مشخصه این علامت این است که فقط جریان DC مورد استفاده قرار می گیرد و موارد استعمال آن در شکافهای باز و عمیق است. درجه سختی گرده جوش این الکترود کم و دارای قوس الکتریکی آرامی است و پوشش شیمیایی آن از گروه پوشش الکترودهای بازی است. چنانچه علامت آخر 6 باشد. خواص و مشخصه آن مطابق گروه 6 است با این تفاوت که با جریان Ac مورد استفاده قرار می گیرد. الکترودهای پر مصرف انواع الکترود برای جوشکاری در تمام حالات مخصوصاً سربالا استاندارد آما 1/421 م ج رنگ شناسائی : انتها – سورمه ای سیر الکترود روتیلی روپوش متوسط برای فولادهای ساده در تمام حالات مخصوصاً جوش سربالا و بالاسر و حالات اجباری، دارای اکسید آهن. دارای گواهی از لویدز ژرمن جوش دادن با این الکترود بسیار آسان است و سرباره آن بخوبی پاک می شود – قوس آرام دارد – گرده جوش تمیز است و حالات مختلف را با شدت جریان ثابت بخوبی جوش می دهد. انواع الکترود برای جوشکاری در تمام حالات مخصوصاً سربالا استاندارد آما 1/421 م ج استانداردآمریکائی: AWS.E 6013 رنگ شناسائی : انتها – زرد الکترود با روپوش متوسط روتیلی برای جوشکاری فولادهای معمولی در ساختمان اسکلت های فلزی – خرپاها – پل سازی – در و پنجره سازی – ورق کاری و سایر کارهای آهنی – این الکترود را می توان برای جوشکاری درهمه حالات ( عمودی – افقی – و بالاسر ) استفاده نمود. محل جوش نرم است و بخوبی قابل براده برداری یا چکش کاری می باشد. دارای گواهی از لویدز ژرمن و دانشکده پلی تکنیک تهران و هنرستان صنعتی تهران. انواع الکترود مخصوص جوشکاری مخازن – ماشین سازی – پل سازی و کشتی سازی استاندارد آما 4/1 + 50 ک ج استانداردآمریکایی: AWS.E 7018/8018 رنگ شناسائی : انتها – نقره ای الکترود قلیائی برای کارهائی که به جنس جوش فشار زیاد وارد می شود مانند مخازن دیگها – مصارف ماشین سازی – کشتی سازی – پل سازی و بناهای فولادی – قابل کار روی فولادهای ساختمانی ، 33 St ، 34 St ، 42 St ، 50 St ، 52 St ، 60 St ، 70 St و فولادهای دانه ریز با مقاومتهای 50 تا 62 کیلوگرم مثل فولادهای 50 Fb ، 50 Hsb ، 4 Mn 19 ، 5 Mn 17، 39 Bh ، 154 Dillinal ، 50 Aldur ، F 38 Sb ، 6 Fk ، 50 Hoag ، 36 Union ، 36 Bh ورقهای دیگ سازی HIII ، HII ، HI ، ورقهای لوله سازی ، 4/55 St ، 55 St ، 8/45 St ،5/45 St ، 45 St ، 8/35 St ، 35 St ، 4/35 St ، 35 St ، و فولادهای کشتی سازی A . B .C . D .E و فولادهای مقاوم در سرما N 35 TT St ، N 45 TT St ، N 45 TT St ، V 41 TT St ، N 41 TT St ، V 35 TT St و فولادهای مقاوم در کهنگی و سرما. دارای گواهی از خط آهن دولتی آلمان فدرال و لویدزژرمن برای فولادهای ، 50 St ، 60 St ، 70 St آزمایش شده از طرف اتحادیه مراقبتهای فنی آلمان تا منهای 80 درجه سانتیگراد. این الکترود با پاشیدن متوسط در همه حالات به آسانی جوش می خورد. فقط الکترودهای خشک مصرف شود. با قوس کوتاه جوشکاری شده و حتی المقدور کمتر نوسان دهند. سربار آن به آسانی پاک می شود. مخصوصاً ثبات فرم آن حتی در حرارتهای کم و تنشهای نامناسب جالب توجه است. الکترودهای مخصوص رنده های ماشین تراش و صفحه تراش یا فولادهای تنه بر عملیات حرارتی الف- تاباندن 5 ساعت در 820 درجه سانتیگراد ب- آب دادن : حرارت سردکردن 1280 تا 1320 درجه سانتیگراد وسیله سردکردن : روغن – حمام گرم – هوای خشک فشرده حرارت حمام کردن : 500 تا 550 درجه سانتیگراد حرارت رنگ گیری : 560 تا 580 درجه سانتیگراد نمونه مصرف رنده صفحه تراش طبق دین 4552 __ ساختمان یک رنده صفحه تراش نوبا :__ این فولاد بهتر از همه است زیرا دارای تمام خواص جوشکاری و آبدهی می باشد. حتی المقدور از مصرف فولادهائی که بیش از 45/0 % و کمتر از 35/0% کربن دارند اجتناب شود. طرز کار الف- گرم کردن سریع 600 تا 700 درجه سانتیگراد ب- جوش دادن د- سائیدن مقدماتی ( در صورت تاباندن جهت نرم شدن عملیات براده برداری هم ممکن است) هـ - آب دادن در حرارت 1280 درجه سانتیگراد ( در روغن ) و- رنگ گیری نیم ساعت در 560 درجه سانتیگراد ز- به اندازه سائیدن برای محدود کردن جوش روکشی قطعاتی از مس یا فلزات سبک و همچنین قطعات گرافیت پهلوی آن قرار می دهند. این قطعات کار جوش را آسان کرده و سرعت کار را زیاد می نماید. قطعات فوق باید طوری باشند که جلوی جریان جوش را نگیرند.برای این منظور یا باید یخ خورده باشند ( 45 درجه ) و یا بین قطعات و قطعه کار 2 تا 3 میلیمتر فاصله باشد. انتخاب قطر الکترود بسته به سطحی است که باید روکش شود. آما 1105 رنگ شناسائی : انتها – زرد با خال نقره ای استاندارد :آمریکائیE FE.5B مخصوص تهیه و اصلاح لبه های افزارها مثل رنده های ماشین تراش و صفحه تراش. آما 1105 می تواند در تهیه کارهای نو روی فولادهای ساده و در کارهای اصلاحی روی تمام افزارهای فولاد تندبر روکشی شود. این الکترود دارای قوس آرام است و آسان هدایت می شود جنس جوش متراکم و بدون خلل و فرج بوده سخت و پر مقاومت می باشد و عملیات حرارتی لازم ندارد ولی به هر صورت با آن عملیات سخت تر خواهد شد. جنس جوش در هر حال قابل براده برداری نیست و فقط ممکن است با سنگ سمباده سائیده شود. در جوش روکشی به روی فولاد کربن دار وقتی بهترین نتیجه حاصل می شود که به فلز مبنا حداقل حرارت لازم جهت چسبیدن جوش برسد. برای این منظور باید حتی المقدور با جریان کم جوشکاری کرد و الکترود را نوسان نداد. فلز مبنا باید قبلاً در حدود 600 الی 700 درجه سانتیگراد گرم شده باشد و هنگام جوش این حرارت حفظ شود از نظر ترکیبات خاصی که در روپوش وجود دارد با الکترود آسیب دیده نباید جوش داد. الکترودهای روکش سخت و مقاوم در برابر فرسودگی رنگ شناسائی : انتها – سبز با خال سفید الکترود روپوش کلفت اوستنیتی همراه با کرم – نیکل – و مانگانز برای جوشکاری اتصالات عالی و ترک نخور- فولادهای بد جوش یا فولاد ریختگی .جوش روکشی ریل های تراموای سوزن خط آهن – زنجیرهای حرکت تراکتورهای زنجیری و امثال آن – قشر لائی پر مقاومت در روکشهای سخت مخصوصاً قسمتهای فرسوده شونده در فولاد سخت کرم دار مخصوص فولادهای ساده و آلیاژدار با استحکام زیاد- فولادهای احیا شده فولادهای زنگ نزن کرم دار فولادهای مقاوم در پوسته شدن – فولادهای سخت منگنز و فولادهای معمولی. دارای گواهی از خط آهن آلمان فدرال برای روکشی و جوش دادن فولاد سخت منگنز آما 1090 با قوس آرام ذوب می شود در حال عادی پس از جوشکاری جنس جوش نرم و پر مقاومت است ومی تواند با عملیات سخت کننده سرد تا 400 برینل سخت گردد. جنس جوش به مقدار زیادی زنگ نزن و مقاوم در الکتروشیمی است. تا 800 درجه سانتیگراد سخت است و پوسته نمی کند. الکترودهای مقاوم در برابر حرارت برای ساختمان تاسیسات نفتی و شیمیائی آماجی 1248 ن رنگ شناسی : انتها – سفید با خال آبی الکترودی است با روپوش قلیائی و با 5/0% کرم و 5/0% مولیبدن مناسب برای کار به روی فولادهای مقاوم در برابر حرارتهای زیاد و عملیات پر فشار مانند ساختمانهای مراکز جدید تاسیسات نفتی و شیمیائی. دارای گواهی از کارخانه شل هندی. این الکترود جریان آرام و روان دارد سرباره آن آسان پاک می شود و در تمام وضعیت به آسانی کار می کند. درز آن تمیز و خوش منظره است. برای رسیدن به یک جوش بی نقص نباید الکترود را نوسان داد و همچنین باید حتی المقدور طول قوس را کوتاه نگهداشت. فقط باید الکترودهای خشک مصرف کرد. در صورت مرطوب شدن الکترودها باید آنها را دو ساعت در حرارت 150 درجه سانتیگراد خشک کرد و سپس به مصرف رساند. پیش گرم کردن قطعه کار از 200 تا 300 درجه سانتیگراد و گرم کردن آن برای رفع تنش از 720 تا 750 درجه سانتیگراد توصیه می شود. رنگ شناسائی : انتها – سفید با خال سفید استاندارد : آلمانی KB^IS الکترود قلیائی با روپوش کلفت برای جوشکاری فولادهائی که حداکثر تا 550 درجه سانتیگراد را به طور قائم تحمل می نمایند مانند دیگها- مخزن و لوله ها و فولادهای ریخته گری مخصوص جوشکاری روی فولادهای 17Mn4,19Mn5,15Mo3,HIV و فولاد ریخته گری Gs22Mo4 و فولادهای دانه ریز با مقاومت 50 تا 60 کیلوگرم بر میلی متر مربع آزمایش شده از طرف اتحادیه مراقبتهای فنی آلمان- دفتر آمریکائی و لویدژرمن. این الکترود دارای قوس آرام و ثابت است. پاشیدن آن بسیار کم می باشد. سرباره در قطعات متوسط به آسانی پاک می شود. منظره گرده جوش تمیز است. اندازه های تا 25/3 میلیمتری آن مخصوص لایه ریز در حالات اجباری درست شده است. این الکترود به طریقه مخصوصی با دو روپوش تهیه گردیده و در تمام حالات به استثنای از بالا به پایین قابل جوشکاری است. (فقط الکترودهای خشک را مصرف نمائید.) الکترودهای مخصوص جوشکاری سربالا استاندارد آما 1/322 ن ج رنگ شناسائی : ندارد الکترودی است برای جوشکاری در تمام حالات مخصوصاً عمودی سربالا, دارای قابلیت پل زنی خوب, با این الکترود می توان ورقهای نازک را هم بخوبی ورقهای ضخیم جوش داد. درز جوش ریز فلس بوده و بسیار تمیز است. گرده جوش کمی برجسته و بدون اثر سوختگی است. برای جوشکاری تعمیراتی و جوشکاری نوسازی در اطاق کامیون- قطعات اتومبیل – مخازن و ساختمانهای فولادی و ورقهای نازک مناسب است. برای جوشکاری همیشه طول قوس کوتاه انتخاب کنید. در جوشکاری بالا سر قطر کوچکتری انتخاب نمائید. استاندارد آما 1/421 م.ج رنگ شناسائی انتها : زرد با خال قرمز استاندارد : آمریکائی E 6013 الکترود با روپوش متوسط تیتانی برای جوش اتصالی در ساختمانهای فولادی ماشین سازی- واگن سازی- دیگ و مخزن سازی – کشتی سازی – درزهای لب به لب و گلوئی روی فولادهای ساده st33 , st34 , st33 , st37 , st43 , st52 و فولادهای لوله سازی 35 st , st35/4 , st35/8 , st45 , st45/4 , st45/8 , st55 , st55/4 و فولاد دیگ سازی HIII, HII, HI و فولاد کشتی سازی A, B,C و فولادهای طبق دین 1623 و فولاد رخته گری. دارای گواهی از خط آهن آلمان فدرال تا 52 st – لویدز ژرمن – آزمایش ده از طرف اتحادیه مراقبتهای فنی آلمان. این الکترود به آسانی روشن می شود.پاشیدن کم دارد- در همه حالات جوش می دهد و سرباره آن به آسانی جدا می گردد. انواع قوس ها در جوشکاری با قوس الکتریک: تهیه قوس الکتریک به دو صورت با الکترودهای مصرفی و یا با الکترودهای غیر مصرفی مثلاً الکترودهای ذغالی و تنگستنی انجام می گیرد. قوس الکتریک را می توان هم با جریان مستقیم و هم با جریان متناوب ایجاد کرد. ولی عملاً دیده می شود که جوشکاری با جریان مستقیم راحت تر و بهتر انجام می گیرد. جنس الکترودها در جوشکاری با قوس الکتریک : چنانچه الکترود از نوع غیر مصرفی باشد الکترود از کربن – گرافیت یا تنگستن اختیار می گردد. الکترودهای کربنی یا گرافیتی مورد استعمالشان فقط در جوشکاری با جریان مستقیم می باشد در حالیکه الکترودهای غیر مصرفی از فلزتنگستن یا ولفرام را می توان برای هر دو نوع جریان بکار برد. جنس الکترودها بر حسب موارد کاربردشان از مواد گوناگونی ساخته شد و معمولاً شامل تقسیم بندی زیر می باشد: فولاد نرم فولاد پر کربن فولاد آلیاژی مخصوص الکترود چدن فلزات غیر آهنی در مورد فلزات غیرآهنی از الکترودها و آلیاژهای مانند مس – آلومینیوم – آب نقره برنج و برنز می توان نام برد. ترکیب شیمیایی روپوش الکترودها روپوش الکترودهای فلزی از مواردی مانند آهک یا اکسید کلسیم CaO فلوئور کلسیم F2Ca – اکسید سدیم Na2O – تیتان یا تیتانیمTi – سلولز روتایل – اجسام الیافی مانند آسبست – خاک رس- سیلیسیمSi پور تالک و مایع سیلیکات سدیم یا پتاسیم و غیره می باشد. مقدار وزن پوشش نسبت به الکترود بیت 25% تا 5% وزن الکترود و نقطه ذوب مجموعه مواد تشکیل دهنده بایستی کمتر از فلز یا آلیاژ سازنده الکترود جوشکاری باشد. فاصله الکترود را نباید از کار زیاد نمود تا الکترود نتواند با گازهای متصاعده از روپوش خود منطقه ذوب را نگهداری کند و در برابر تاثیر گازهای خارجی محافظت بنماید. اثرات الکترود شامل موارد زیر است : اگر روپوش الکترود فاسد یا مرطوب شود قوس الکتریکی پیوسته انجام نمی شود و بایستی الکترودها را که دارای مواد آهکی هستند در درجه حرارت بین 80 تا 60 درجه سانتیگراد در خشک کننده الکترود قرار داد تا از فساد پوشش آنها جلوگیری شود. حفظ ناحیه جوش از اکسیده شدن و تاثیر ازت و ایجاد اکسید فلزی. خارج راندن مواد مضر از ناحیه جوش زیرا پوشش الکترود ذوب شده و در روی ناحیه مذاب بصورت محافظی قرار می گیرد و چنانچه مواد زیان بخش در داخل مذاب باشد آن ها را بطرف بالا می کشد. تقسیم بندی الکترودها از نظر پوشش شیمیائی دانستن دقیق پوشش الکترودها اغلب جزء اسرار کارخانجات سازنده می باشد و بر حسب مقدار درصد مواد و نوع ترکیبات شیمیائی کاملاً متفاوت هستند. بطوریکه بعضی از الکترودها برای کار خاصی ساخته شده اند چنانچه اگر برای جوش دادن کارهای دیگر مصرف شوند مقاومت دلخواه جوشکاری به دست نخواهد آمد. الکترودها از نقطه نظر پوشش به سه گروه اصلی زیر تقسیم می شوند. الکترودهای اسیدی الکترودهای روتایلی الکترودهای بازی که از اسم آن ها می توان به تر کیبات آن پی برد. انواع گرده جوش در جوش برق طریقه ایجاد قوس الکتریکی با دست برای ایجاد قوس الکتریکی مانند نوک زدن مرغ عمل می نمائیم و الکترود را به کار نزدیک کرده و پس از برقراری شعله آن را در فاصله ای بین 2 تا 3 میلیمتر نسبت به کار نگه می داریم و صدای یکنواخت معرف تنظیم بودن جریان جوش می باشد. در جوشکاری تخت الکترود با زاویه تمایل بین 15 تا 20 درجه نسبت به خط قائم قرار دارد و با تغییراتی در این زاویه می توان تغییراتی در گروه و نوع جوش بوجود آورد. برای پر کردن با حرکات مختلفی که به الکترود می دهند عمل می شود و انواع مختلف حرکت الکترود وجود دارد و برای پر کردن درز جوش مورد استفاده قرار می گیرد. پر کردن در امتداد محور الکترود پر کردن درز جوش بصورت شکسته و بسته پر کردن درز جوش بطور زیگزاگ پر کردن درز جوش با نوسان دایره ای که 1و2 برای کارهای معمولی و لبه های کار اختیار میشود, و 3و4 به وسیله گرم نگه داشتن لبه های اتصال مانع خنک شدن حوضچه مذاب گردیده و در نتیجه موجب افزایش نفوذ گرده جوش می گردد. در جوشکاری چند پاس بایستی هر پاس که جوشکاری می شود به وسیله چکش و برس تمیز گردد و سپس پاس بعدی جوش داده شود. جوشکاری قائم یا Vertiealwelding: این نوع جوش دادن معمولاً مشکل می باشد زیرا حوضچه مذاب متمایل می باشد که بسمت پائین حرکت کند و بدیت جهت حرکت الکترود از پائین بطرف بالا در نظر گرفته می شود و برای ورقهای نازکتر از 5/1 میلیمتر نمی توان استفاده کرد. جوش بالای سر Overhead weling: در این نوع جوشکاری باید قوس الکتریکی ایجاد شده خیلی کوتاه و الکترود دارای روپوش دیرگذاری باشد تا بتواند پوششی مناسب بر روی حوضچه مذاب بوجود آورد و از چکیدن قطرات فلز ذوب شده جلوگیری کند. در جوشکاری قوس الکتریک گرمای ایجاد شده مابین انتهای الکترود لبه های صفحات را ذوب نموده و قطرات فلز مذاب را سر الکترود با سرعتی در حدود 40 متر بر ثانیه جدا می شوند که حد میانگین آنها بین 10 تا 20 قطره در هر ثانیه می باشد.دانستنیهایی در مورد مهندسی معکوس

اگر سابقه صنعت و چگونگی رشد آن در کشورهای جنوب شرقی آسیا را مورد مطالعه قرار دهیم به این مطلب خواهیم رسید که در کمتر مواردی این کشورها دارای ابداعات فن آوری بوده اند و تقریبا در تمامی موارد کشورهای غربی (آمریکا و اروپا) پیشرو بوده اند. پس چه عاملی باعث این رشد شگفت آور و فنی در کشورهای خاور دور گردیده است ؟ جهت مشاهده اطلاعات بیشتر و بررسی این رویه از شما دعوت می کنیم این مقاله را در ادامه مطلب دنبال کنید . مهندسی مجدد را با نامهای متفاوتی میتوان شناخت ، نامهایی از قبیل طراحی مجدد فرایندهای اصلی (کالپان و مورداک) ، نوآوری فرایندی (داونپورت) ، طراحی مجدد فرایندهای کسبوکار (داونپورت و شورت ، ابلنسکی) ، مهندسی مجدد سازمان (لوونتال ، هامر و چمپی) ، طراحی مجدد ریشهای (جوهاتسون) و معماری مجدد سازمان (تالوار) همگی از نامهایی هستند که مقوله مهندسی مجدد را معرفی کردهاند تفاوت مهندسی معکوس با مجدد در چیست ؟ در مهندسی معکوس، محققان سعی در به دست آوردن مدارک و نقشه های طراحی محصول می کنند تا طی مراحل نمونه سازی و نیمه صنعتی در صورت لزوم، ساخت و تولید محصول طبق مشخصات و استانداردهای فنی محصول الگو، انجام پذیرد. از این جهت، مهندسی معکوس را مشابه سازی، کپی سازی، نسخه برداری و یا تقلیدی آگاهانه قلمداد کرده اند. درحالی که مهندسی مجدد یک برداشت نوین در مدیریت در رابطه با تغییر فرایند فعالیت یک سازمان است. «مهندسی معکوس» Reverse Engineering یکی از روشهای دسترسی به دانش فنی است. لازمه اجرای این روش وجود نمونه هایی از محصول است که مبنای کار تحقیقات قرار می گیرد. در این روش برای دستیابی به دانش فنی به برون فکنی اطلاعات فنی از طریق تجزیه محصول متوسل می شویم که اصطلاحاً کشف کردن (DEFAKTAGE) دانش فنی نامیده می شود. در این فرایند، کارشناسان مربوطه، مشخصات، هدف و شرایط طراحی محصول را درنظر گرفته و سعی در ساخت و تولید محصول طبق استانداردهای ملی و رایج خود دارند و نقاط مجهول و ناشناخته مسئله را نیز با درایت و بررسیهــــای کارشناسی و تحقیقات پوشش می دهند، بدون اینکه از ابتدا درگیر جزئیات فنی و طراحی محصول شده باشند. شاید بتوان از مهندسی معکوس به عنوان کپی برداری آگــــاهانه از یک محصول نام برد، روشی که عده ای از کشورهای شرق آسیا و اروپا بعداز جنگ جهانی دوم عملاً پیاده کردند و درحال حاضر جزء کشورهای پیشرفته و صنعتی محسوب می شوند. مثلا” ژاپنی ها از جنگ جهانی دوم به بعد،در یک مورد تخصص منحصربفرد پیدا کردند و آن هم مهندسی معکوس فراورده های آمریکایی بوده است!،از نو آوریهای خاص آنها در زمینه روبوتیک یا نانو تکنولوژی که بگذریم سایر محصولات ژاپنی خلق و خویی آمریکایی دارند که کمی ژاپونیزه هم شده اند. که به طور خاص کشور ژاپن را زیر نظر بگیریم، خواهیم دید که تقریبا تمامی مردم دنیا از نظر کیفیت محصولات آنها را تحسین می کنند ، ولی به آنها ایراد می گیرند که با کپی برداری از روی محصولات دیگران به این موفقیت دست یافته اند. این بخش اگر هم که درست باشد و در صورتی که کپی برداری راهی مطمئن برای رسیدن به هدف باشد چه مانعی داردکه این کار انجام شود. این مورد ، به خصوص در باره کشورهای در حال توسعه و یا جهان سوم با توجه به شکاف عمیق فن آوری بین این کشورهای و کشورهای پیشرفته دنیا ، امری حیاتی به شمار می رود و این کشورها باید همان شیوه را پیش بگیرند ( البته در قالب مقتضیات زمان و مکان و سایر محدودیت ها ). به عنوان نمونه ، قسمتی از تاریخچه صنعت خودرو و آغاز تولید آن در ژاپن را مورد بررسی قرار می دهیم :تولید انبوه خودرو در ژاپن قبل از جنگ جهانی دوم و در سال ۱۹۲۰ بوسیله کارخانه های ” ایشی کاواجیما ” آغاز شد که مدل ژاپنی فورد آمریکایی را کپی کرده و به شکل انبوه به بازار عرضه نمود .همچنین شورلت ژاپنی AE جزو اولین خودروهای کپی شده آمریکایی توسط ژاپنی ها بود که به تعداد زیاد تولید می شد. با تلاش فراوانی که انجام شد ( آنهم در شرایط بحرانی ژاپن در آن دوره ) مهم ترین کارخانه خودروسازی ژاپن یعنی “تویوتا” در سال ۱۹۳۲ فعالیت خود را با ساخت خودرویی با موتور ” کرایسپلر ” آغاز نمودو در سال ۱۹۳۴ نوع دیگری از خودرو را با موتور ” شورلت ” ساخته و وارد بازار نموده و از سال ۱۹۳۶ ، اولین تلاشها برای ساخت خودرویی تمام ژاپنی آغاز شد. البته تا مدت ها ژاپنی ها مشغول کپی برداری از اتومبیل ها ی آمریکایی و اروپایی بودند. آنها خودروی پاکارد و بیوک آمریکایی و رولزرویس ، مرسدس بنز و فیات اروپایی را نیز تولید کردند که همین تولیدها زمینه ساز گسترش فعالیت خودروسازی ژاپن شد و سرانجام در دهه ۱۹۶۰ پس از سعی و کوشش فراوان اولین اتومبیل تمام ژاپنی که دارای استاندارد جهانی هم بود ساخته و به بازار عرضه شد.در تمامی مطالب فوق رد پای یک شگرد خاص و بسیار مفید به چشم می خورد که ” مهندسی معکوس” (Reverse engineering ) نام دارد. مهندسی معکوس روشی آگاهانه برای دستیابی به فن آوری حاضر و محصولات موجود است . در این روش متخصصین رشته ها ی مختلف علوم پایه و کاربردی از قبیل مکانیک ، فیزیک و اپتیک ، مکاترونیک، شیمی پلیمر، متالورژی، الکترونیک و… جهت شناخت کامل نحوه عملکرد یک محصول که الگوی فن آوری مذکور می باشد، گروه های تخصصی را ایجاد می کنند و با تجهیزات پیشرفته و دستگاههای دقیق آزمایشگاهی به همراه سازماندهی مناسب تشکیلات تحقیقاتی و توسعه ( R&D ) سعی در بدست آوردن مدارک و نقشه ها ی طراحی محصول فوق دارند تا پس از مراحل نمونه سازی (Prototyping ) و در صورت لزوم ساخت نیمه صنعتی (Pilot plant ) تولید محصول را طبق استاندارد فنی محصول الگو آغاز کنند. همانگونه که اشاره شد استفاده از روش مهندسی معکوس برای کشورهای در حال توسعه روش بسیار مناسبی جهت دسترسی به فن آوری ، رشد و توسعه آن می باشد. این کشورها که در موارد بسیاری از فن آوری ها در سطح پایینی قرار دارند ، در کنار روشها و سیاست ها ی دریافت دانش فنی، مهندسی معکوس را مناسب ترین روش دسترسی به فن آوری تشخیص داده و سعی می کنند با استفاده از روش مهندسی معکوس ، اطلاعات و دانش فنی محصولات موجود ، مکانیزم عمل کرد و هزاران اطلاعات مهم دیگر را بازیابی کرده و در کنارآن با روشهای مهندسی مستقیم (Forward enineering ) و روشهای ساخت قطعات ،و استفاده از تجهیزات و تسترهای خط مونتاژ و ساخت مانند قالب ها ، گیج و فیکسچرها و دستگاههای کنترل ، نسبت به ایجاد کارخانه ای پیشرفته و مجهز جهت تولید محصولات فوق اقدام نمایند.مهندسی معکوس ممکن است در رفع معایب و افزایش قابلیت های محصولات موجود نیز مورد استفاده قرار بگیرد. به عنوان مثال در آمریکا ، مهندسی معکوس توسط شرکت ” جنرال موتور” بر روی محصولات کمپانی “فورد” و نیز بر عکس ، جهت حفظ وضعیت رقابتی و رفع نواقص محصولات به کار برده می شود.بسیاری از مدیران کمپانی های آمریکایی ، هر روز قبل از مراجعه به کارخانه ، بازدیدی از جدیدترین محصولات عرضه شده در فروشگاه ها و نمایشگاه های برگزار شده انجام داده و جدیدترین محصولات عرضه شده مربوط به محصولات کمپانی خود را خریداری نموده و به واحد تحقیق و توسعه تحویل می دهند تا نکات فنی مربوط به طراحی و ساخت محصولات مذکور و آخرین تحقیقات ، هر چه سریعتر در محصولات شرکت خود نیز مورد توجه قرار گیرد. جالب است بدانید که مهندسی معکوس حتی توسط سازندگان اصلی نیز ممکن است به کار گرفته شود، زیرا به دلایل متعدد ، نقشه ها ی مهندسی اولیه با ابعاد واقعی قطعات ( مخصوصا زمانی که قطعات چندین سال پیش طراحی و ساخته و مکرر اصلاح شده است) مطابقت ندارد. براین مثال جهت نشان دادن چنین نقشه هایی با ابعاد واقعی قطعات و کشف اصول طراحی و تلرانس گذاری قطعات ، بخش میکرو سویچ شرکت honywell از مهندسی معکوس استفاده نموده و با استفاده از سیستم اندازه گیری CMM ( Coordinate measuring machine ) با دقت و سرعت زیاد ابعاد را تعیین نموده و به نقشه های مهندسی ایجاد شده توسط سیستم CAD منتقل می کنند.متخصصین این شرکت می گویند که روش مهندسی معکوس و استفاده از ابزار مربوطه ، به نحو موثری زمان لازم برای تعمیر و باز سازی ابزار آلات ، قالب ها و فیکسچرها ی فرسوده را کم می کند و لذا اظهار می دارند که : ” مهندسی معکوس زمان اصلاح را به نصف کاهش می دهد. “ در مهندسی معکوس، محققان سعی در به دست آوردن مدارک و نقشه های طراحی محصول می کنند تا طی مراحل نمونه سازی و نیمه صنعتی در صورت لزوم، ساخت و تولید محصول طبق مشخصات و استانداردهای فنی محصول الگو، انجام پذیرد . طراح نظریه «مهندسی مجدد» پروفسور مایکل هامر است که با انتشار مقالهای در مجله «هاروارد بیزینس ریویو» در ۱۹۹۱ مفاهیم بنیادین و دگراندیشی سازمانی را به جهان مدیریت عرضه کرد. کتاب وی با عنوان «مهندسی مجدد منشور انقلاب سازمانی» با کمک جیمز چمپی در ۱۹۹۳ منتشر شد. هامر و چمپی درجه وابستگی مهندسی مجدد به خلاقیت ، ابداع و تفکر نو را بسیار بیشتر از وابستگی به تجربیات جاری و گذشته میدانند، چنانکه معتقدند برای مهندسی مجدد ، سازمان میبایست با یک صفحه سفید آغازی دوباره داشته باشد . با چنین نگاهی تعریف یک رویکرد ساختیافته برای مهندسی مجدد غیرممکن است . از طرف دیگر افرادی چون داونپورت ، شورت ، هاریسون و فیوری معتقد به تعریف چارچوبی مشخص برای مهندسی مجدد هستند و استفـاده از تجربیات در مهندسی مجدد را لازم میدانند و معتقدند برای انجام پروژه مهندسی مجدد، ارائه طرحها و برنامههای کاری به همراه آموزش و انگیزش افراد الزامی است. طرحریزی دوباره یا مهندسی مجدد به این معنا نیست که آنچه را که از پیش وجود دارد ترمیم کنیم یا تغییراتی اضافی بدهیم و ساختارهای اصلی را دست نخورده باقی بگذاریم. طرحریزی دوباره ، وصله کردن پارگیها یعنی تجهیز موقت سیستمهای موجود برای بهتر کار کردن نیست. مهندسی مجدد آنچه را هست نادیده میانگارد و بر آنچه باید باشد، تمرکز میکند. یعنی نادیده گرفتن تمام ساختارها و روشهای موجود و ابداع راههای کاملاً تازه در دیدگاه نوآوری میتوان به اصلاحات جزئی نیز پرداخت ولی از دیدگاه مهندسی مجدد اصلاحات جزئی نیاز به مهندسی مجدد ندارد، هر چند ممکن است اصلاحات مهندسی مجدد در برخی بخشها اصلاحات و بهبود جزئی نسبت به گذشته ایجاد کند. مهندسی مجدد اصولاً برای اصلاحات چشمگیر که مستلزم تخریب ساختارهای قدیمی است به کار گرفته میشود. میتوان گفت که مهندسی معکوس با کالا آغاز میشود و به فرایند طراحی میرسد و این دقیقا مخالف مسیر روش تولید (Product Definition Statement = PDS) است و به همین علت آن را مهندسی معکوس نامیدهاند . به وسیله این روش بیشترین اطلاعات ممکن درباره ایدههای مختلف طراحی که برای تولید یک کالا استفاده میشود بدست میآید . بدین وسیله هم میتوان کالا را دوباره تولید کرد و هم میتوان از ایدههای مفید آن برای تولید کالایی جدید بهره برد مهندسی معکوس روشی آگاهانه برای دستیابی به فن آوری حاضر و محصولات موجود است . در این روش متخصصین رشته ها ی مختلف علوم پایه و کاربردی از قبیل مکانیک ، فیزیک و اپتیک ، مکاترونیک، شیمی پلیمر، متالورژی، الکترونیک و… جهت شناخت کامل نحوه عملکرد یک محصول که الگوی فن آوری مذکور می باشد، گروه های تخصصی را ایجاد می کنند و با تجهیزات پیشرفته و دستگاههای دقیق آزمایشگاهی به همراه سازماندهی مناسب تشکیلات تحقیقاتی و توسعه ( R&D ) سعی در بدست آوردن مدارک و نقشه ها ی طراحی محصول فوق دارند تا پس از مراحل نمونه سازی (Prototyping ) و در صورت لزوم ساخت نیمه صنعتی (Pilot plant ) تولید محصول را طبق استاندارد فنی محصول الگو آغاز کنند.اریفیس

اندازه گیری جریان با استفاده از اریفیس: اصول کلی اندازه گیری جریان با استفاده از اریفیس به این گونه است که یک صفحه دارای سوراخ را در مسیر جریان در لوله ها قرار می دهند این صفحه باعث ایجاد یک افت فشاری می شود که با اندازه گیری آن و با استفاده از فرمولهای محاسباتی سیالات می توان مقدار مقدار جریان در یک لوله را محاسبه کرد. در زیر با جزییات بیشتر توضیح خواهیم داد. در زیر سه نوع صفحه اریفیس نشان داده شده اند: نصب یه صفحه اریفیس ساده است اما در ساخت آن باید دقت کرد مثلا این که ضخامت صفحه اریفیس نباید بیشتر از 8/1 قطر سوراخ باشد و یا نباید بیشتر از 50/1 قطر لوله باشد. صفحه اریفیس از نوع های segmental و eccentric وقتی مورد استفاده قرار میگیرند که سیال دارای مواد جامد باشد. استفاده از این نوع صفحات اریفیس در این سرایط به این دلیل است که مواد جامد موجود در لوله بعد از مدتی در کنار صفحه اریفیس ته نشین می شوند و این امر باعث قطر موثر لوله می شود و علاوه بر ایجاد مشکلات گوناگون باعث اشتباه در محاسبات دبی نیز می شود. هنگامی که از دو نوع صفحات بالا استفاده کنیم نوع و محل سوراخها باعث می شود که مواد جامدی که ته نشین شده اند امکان جاروب شدن توسط فشار جرایان را داشته باشند بدین ترتیب موادی که ته نشین شده اند بدون دخالت بیرونی و با استفاده از خود جریان پاک شده و از بین می روند. در زیر طریقه نصب و استفاده از اریفیس نشان داده شد است: در نقطه یک سیال دارای بیشترین قطر و در نتیجه بیشترین فشار وکمترین سرعت می باشد و از طرفی در نقطه 2 سیال دارای کمترین قطر و در نتیجه بیشترین سرعت ممکن و کمترین فشار می باشد. معمولا نقطه دوم را vene contracte می گویند نقطه ای که سیال در آن کمترین سطح مقطع و بیشترین سرعت را دارد. برای محاسبات از معادله برنولی استفاده میکنیم. قانون برنولی به ما می گوید که: در معادله بالا E انرژی سیال و P فشار سیال و V سرعت سیال و Z ارتفاع سیال و ρ دانسیته سیال است. برای سیال در نقاط 1 و 2 ρ و Z ثابت هستند پس از دو طرف معادله حذف می شوند. آنگاه با ساده کردن و جایگذاری خواهیم داشت: از طرفی واضح است که میزان فلو عبوری از هر دو سطح مقطع یکسان است پس داریم: که با جایگذاری فلو (دبی) در معادله بالا داریم: همانطور که در رابطه بالا نیز مشخص است دبی (فلو) فقط با تغییرات فشار اولیه و ثانویه تغییر میکند چرا که سطح مقطع اولیه و ثانویه و دانسیته هیچ تغییری نمی کند. بنا براین داریم: مثال: فرض کنید یک صفحه اریفیس را روی یک لاین نصب کرده ایم در فلوی Q1 افشار فشار برابر با 1 واحدی را داریم می خواهیم ببینیم اگر فلو دو برابر شود افت فشار چند برابر می شود.اساس کار وطراحی مهندسی توربینهای بادی

انرژی باد نظیر سایر منابع انرژی تجدید پذیر، بطور گسترده ولی پراکنده در دسترس میباشد.

تابش نامساوی خورشید در عرضهای مختلف جغرافیایی به سطح ناهموار زمین باعث تغییر دما و فشار شده و در نتیجه باد ایجاد میشود. به علاوه اتمسفر کره زمین به دلیل چرخش، گرما را از مناطق گرمسیری به مناطق قطبی انتقال میدهد که باعث ایجاد باد میشود. انرژی باد طبیعتی نوسانی و متناوب داشته و وزش دائمی ندارد.

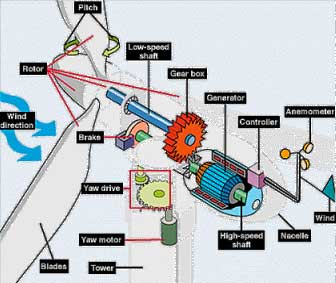

توربینهای بادی چگونه کار می کنند ؟

توربین های بادی

انرژی جنبشی باد را به توان مکانیکی تبدیل می نمایند و این توان مکانیکی

از طریق شفت به ژنراتور انتقال پیدا کرده و در نهایت انرژی الکتریکی

تولید می شود. توربین های بادی بر اساس یک اصل ساده کار می کنند. انرژی باد دو

یا سه پره ای را که بدور روتور توربین بادی قرار گرفته اند را بچرخش در می

آورد. روتور به یک شفت مرکزی متصل می باشد که با چرخش آن ژنراتور نیز به

چرخش در آمده و الکتریسیته تولید می شود.

توربین های بادی بر روی برج های بلندی نصب شده اند تا بیشترین انرژی ممکن را دریافت کنند بلندی این برج ها به 30 تا 40 متر بالاتر از سطح زمین می رسند. توربین های بادی در باد هایی با سرعت کم یا زیاد و در طوفان ها کاملا مفید می باشند همچنین می توانید برای درک بهتر چگونکی عملکرد یک توربین بادی به انیمیشنی که به همین منظور تهیه شده توجه کنید تا با چگونگی چرخش پره ها٬ شفت و انتقال نیروی مکانیکی به ژنراتور و در کل نحوه عملکرد یک توربین بادی آشنا شوید.

توربینهای بادی مدرن به دو شاخه اصلی میشوند :

1- توربینهای با محور

افقی

2- توربینهای با محور

عمودی .

میتوان از توربینهای بادی با کارکردهای مستقل استفاده نمود، و یا میتوان آنها را به یک ” شبکه قدرت تسهیلاتی “ وصل کرد یا حتی میتوان با یک سیستم سلول خورشیدی یا فتوولتائیک ترکیب کرد. عموماً از توربینهای مستقل برای پمپاژ آب یا ارتباطات استفاده میکنند ، هرچند که در مناطق بادخیز مالکین خانهها و کشاورزان نیز میتوانند از توربینها برای تولید برق استفاده نمایند مقیاس کاربردی انرژی باد، معمولا ًتعداد زیادی توربین را نزدیک به یکدیگر میسازند که بدین ترتیب یک مزرعه بادگیر را تشکیل میدهند.

داخل توربین بادی به چه صورت می باشد:

- باد سنج (Anemometer): این وسیله سرعت باد را اندازه گرفته و اطلاعات حاصل از آنرا به کنترل کننده ها انتقال می دهد.

2- پره ها (Blades) :

بیشتر توربین ها دارای دو یا سه پره می

باشند. وزش باد بر روی پره ها باعث بلند کردن و چرخش پره ها می شود.

3- ترمز (Brake) : از این

وسیله برای توقف روتور در مواقع اضطراری استفاده می شود. عمل ترمز

کردن می تواند بصورت مکانیکی ٬ الکتریکی یا هیدرولیکی انجام

گیرد.

4-

کنترولر (Controller) : کنترولر ها وقتی که سرعت باد به 8 تا 16 mph میرسد ما شین

را٬ راه اندازی می کنند و وقتی سرعت از 65

mph بیشتر می شود دستور خاموش شدن

ماشین را می دهند. این عمل از آن جهت صورت میگیرد که توربین ها قادر

نیستند زمانی که سرعت باد به 65 mph

می رسد حرکت کنند زیرا ژنراتور به سرعت به

حرارت بسیار بالایی خواهد رسید.

5-

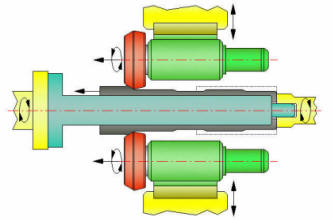

گیربکس (Gear box) : چرخ دنده ها به شفت سرعت پایین متصل هستند و

آنها از طرف دیگر همانطور که در شکل مشخص شده به شفت با سرعت

بالا متصل می باشند و افزایش سرعت چرخش از 30 تا 60 rpm به سرعتی حدود

1200 تا 1500 rpm را ایجاد می کنند. این افزایش سرعت برای تولید برق توسط

ژنراتور الزامیست.

هزینه ساخت گیربکس ها بالاست درضمن گیر بکس ها بسیار سنگین هستند. مهندسان در حال انجام تحقیقات گسترده ای می باشند تا درایو های مستقیمی کشف نماید و ژنراتورها را با سرعت کمتری به چرخش درآورند تا نیازی به گیربکس نداشته باشند.

6- ژنراتور (Generator)

: که وظیفه آن تولید برق متناوب می

باشد.

7- شفت با سرعت

بالا (High-speed shaft) : که وظیفه آن به حرکت در اوردن ژنراتور می باشد.

8- شفت با سرعت

پایین (Low-speed shaft) : رتور حول این محور چرخیده و سرعت چرخش آن 30 تا 60 دور در

دقیقه می باشد.

9- روتور (Rotor) : بال ها و

هاب به روتور متصل هستند.

10-

برج (Tower) : برج ها از فولاد هایی که به شکل لوله درآمده اند

ساخته می شوند. توربین هایی که بر روی برج هایی با ارتفاع بیشتر

نصب شده اند انرژی بیشتری دریافت می کنند.

11- جهت

باد (Wind direction) : توربین هایی که از این فن آوری استفاده می کنند در خلاف جهت

باد نیز کار می کنند در حالی که توربین های معمولی فقط جهت وزش باد به پره

های آن باید از روبرو باشد.

12- باد

نما (Wind vane) : وسیله ای است که جهت وزش باد را اندازه گیری

می کند

و کمک می کند تا جهت توربین نسبت به باد در وضعیت مناسبی قرار داشته باشد.

13- درایو

انحراف (Yaw drive) : وسیله ایست که وضعیت توربین را هنگامیکه باد در خلاف جهت می

وزد کنترول می کند و زمانی استفاده می شود که قرار است روتور در مقابل وزش

باد از روبرو قرار گیرد اما زمانی که باد در جهت توربین می وزد

نیازی به استفاده از این وسیله نمی باشد.

14-

موتور انحراف (Yaw motor) : برای

به حرکت در آوردن درایو انحراف مورد استفاده قرار می گیرد.

از انرژی های بادی جهت تولید الکتریسیته و نیز پمپاژ آب از چاهها و رودخانه ها، آرد کردن غلات، کوبیدن گندم، گرمایش خانه و مواردی نظیر اینها می توان استفاده نمود. استفاده از انرژی بادی در توربین های بادی که به منظور تولید الکتریسته بکار گرفته می شوند از نوع توربین های سریع محور افقی می باشند. هزینه ساخت یک توربین بادی با قطر مشخص، در صورت افزایش تعداد پره ها زیاد می شود.

ایجاد خان به روش فلو فرمینگ

روشی جدید برای ساخت خان لوله تفنگ ها

آشنایی با فلو فرمینگ :

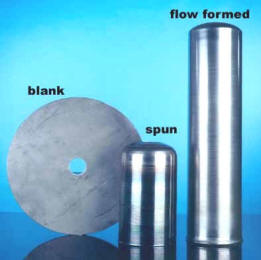

فلو فرمینگ1 یکی از روش های شکل دهی سرد و بدون براده برداری است. و برای ساخت قطعات لوله مانند بدون درز با دقت ابعادی بالا به کار می رود.

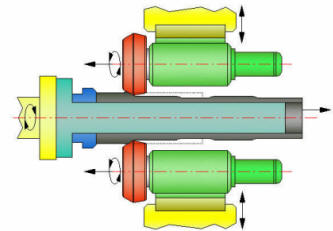

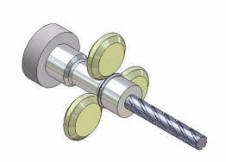

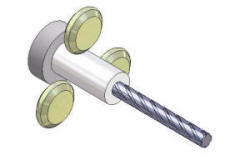

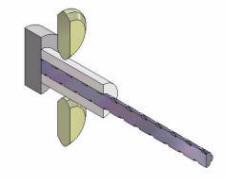

در فلوفرمینگ یک پیش فرم2 که شکل لوله مانند و متقارنی دارد در یک محور (ماندرل)3 جاسازی می شود.

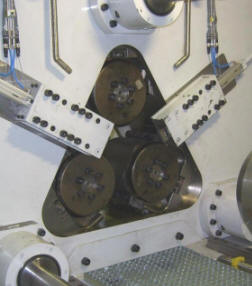

پیش فرم و محور آماده چرخش میشوند.سپس توسط غلتک هایی که با نیروی هیدرولیکی یا مکانیکی و کنترل کامپیوتری کار می کنند ، نیرویی فشاری بر سطح خارجی پیش فرم اعمال می شود. در این فرآیند معمولا از سه غلتک استفاده می شود.

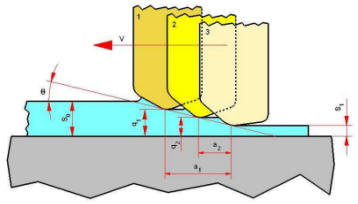

مقدار کاهش ضخامت دیواره از قبل محاسبه می شود و با توجه به آن با یک یا چند بار عبور غلتک ها ،ماده بالاتر از استحکام تسلیم4 فشرده شده و به صورت پلاستیک تغییر شکل می دهد و به جلو رانده می شود.

شکل نهایی قطعه کار وقتی به دست می آید که قطر خارجی و ضخامت دیواره ی یش فرم کاهش یافته و مقدار ماده موجود به صورت طولی روی ماندرل جریان پیدا کند

در بیشتر موارد سطح مقطع دیواره تا بیش از 90% ضخامت اولیه ی دیواره کاهش می یابد.

معمولا پیش فرم بدون احتیاج به عملیات باز پخت5 تا شش بار می تواند به این روش شکل دهی شود.

کیفیت سطح قسمت داخلی قطعه ی نهایی تقریبا برابر با کیفیت سطح قسمت خارجی ماندرل است.

فرآیند فلوفرمینگ دو روش عمده دارد که با توجه به نحوه ی ثابت کردن پیش فرم روی ماندرل به یکی از این دو روش عملیات انجام می شود.

شکل ۱ - فلوفرمینگ مستقیم شکل ۲ - فلوفرمینگ وارونه

نوع اول، فلو فرمینگ مستقیم( Forward Flow Forming ) است. و برای شکل دهی به پیش فرم هایی که یک طرف آن به صورت کامل یا ناقص بسته باشد ،کاربرد دارد.

در فلو فرمینگ مستقیم یک زبانه ی اضافی روی ماندرل وجود دارد که برای ثابت نگه داشتن پیش فرم است.در فرآیند فلو فرمینگ مستقیم ،امتداد ازدیاد طول قطعه کار در جهت حرکت محوری غلتک هاست.

نوع دیگر فلو فرمینگ ، فلو فرمینگ وارونه( Backward Flow Forming ) است. و برای شکل دهی قطعات با سوراخ راه به در استفاده می شود. در فلو فرمینگ وارونه ، برای ثابت نگه داشتن پیش فرم به ماندرل از یک حلقه ی دندانه دار استفاده می شود. کاربرد دیگر این حلقه برای بارگذاری مجدد قطعه تمام شده است. امتداد ازدیاد طول قطعه کار در فرآیند فلو فرمینگ وارونه ، خلاف جههت حرکت محوری غلتک هاست.

در عملیات های فلو فرمینگ طویل ، برای افزایش دقت معمولا از سه غلتک با زاویه 120 استفاده می شود.فاصله شعاعی و محوری این سه غلتک از قبل محاسبه می شوند تا شرایط شکل دهی لازم به دست آید.

شکل ۴ -فاصله غلتک ها از هم شکل ۳ - طراحی مدل سه غلتکی

مهم ترین مزایای روش فلو فرمینگ :

- تولید بدون براده ،بدون درز و سرد

- بهبود خواص ماده مثل استحکام تسلیم ، عمر خستگی و ...

- قابلیت تولید قطعات طویل تو خالی با دقت بالا.

- عدم نیاز به عملیات های همچون ماشین کاری ، سنگ زنی و ...

- بالا بودن سرعت تولید و اقتصادی بودن آن در مقایسه با سایر روش ها.

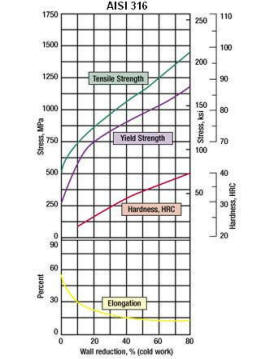

یکی از نتایج کار سرد، کرنش سختی6 است که در طول چرخه ی فرآیند اتفاق می افتد. قطعه ی فلو فرم شده به طور قابل ملاحظه ای خواص مکانیکی بهتری از ماده اولیه دارد. معمولا ماده پیش فرم به صورت پلاستیک تغییر شکل داده و ضخامت دیواره ی اولیه تا بیش از 90 % کاهش داده می شود. این باعث پالایش قابل توج ساختار دانه ای و هم خط سازی ریز ساختار دانه ها در یک جهت محوری یکسان می شود. هرچه کاهش ضخامت دیواره بیشتر باشد ،ریز ساختار دانه ها در قطعه نهایی بهتر خواهد بود. در صورت نیاز ، ساختار دانه ای می تواند با یک عملیات ثانویه ی آنیلینگ ،دوباره شبکه بندی شود.

روش فلو فرمینگ قابلیتی منحصر به فرد در شکل دهی دارد که می توان با آن قطعه پیش سخت شده را هم، اندازه کرد. بنابر این مشکلات و افزایش هزینه ناشی از ماشین کاری نهایی ، سنگ زنی و هونینگ یک قطعه ی تو خالی شکل داده شده و سخت شده را حذف می کند.

روش فلو فرمینگ در عین حالی که امکان ساخت قطعات با دقت ابعادی بالا را فراهم می نماید ، تطابق با خواص مکانیکی لازم را نیز تضمین می کند.

شکل 5 تصویری از ریز ساختار دانه ها در پیش فرم تا بخش فلوفرم شده را نشان می دهد.

و شکل 6 نموداری از بهبود خواص مکانیکی ماده برای یک قطعه AISI 316 است.

شکل ۵ -ریز ساختار دانه ای

شکل ۶

ساخت خان درون لوله ی تفنگ به روش فلو فرمینگ

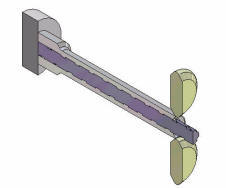

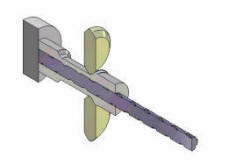

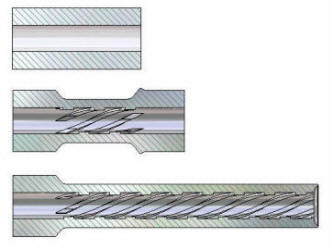

فلو فرمینگ لوله ی تفنگ می تواند به عنوان کاربردی خاص از فلوفرمینگ مستقیم مطرح شود که برای شکل دهی شیار ها و برجستگی های داخلی خان لوله استفاده می شود هم زمان قسمت خارجی لوله را نیز شکل می دهد. در ساخت لوله ی تفنگ به روش فلو فرمینگ ، پیش فرم لوله تفنگ روی یک ماندرل خاص که معکوس شیارها و برجستگی های مطلوب روی آن وجود دارد ،توسط غلتک ها شکل داده می شود .

پایان فر آیند در حین فرآیند آغاز فرآیند

شکل ۷ - فرآیند خان کشی

شکل ۸- سیالیت ماده شکل ۹ - عملیات ازدیاد طول و شیار زنی

همچنین این قابلیت وجود دارد که بدون توقف شکل دهی قسمت داخلی خان لوله ی تفنگ ، قطر های خارجی با اندازه های متفاوت را در طول فرایند شکل داد .البته واضح است که قطر نهایی سطح خارجی لوله در هر قسمت از ناحیه شیار دار باید از قطر خارجی اولیه ی پیش فرم بیشتر باشد.

در آینده ساخت خان لوله ی تفنگ به روش فلو فرمینگ ، پر کاربرد ترین روش برای ساخت لوله ی تفنگ خواهد بود.

این روش مزایای زیادی در مقایسه با روشهای مرسوم مثل مته کاری ، فورجینگ، شکل دهی الکترو شیمیایی و.... دارد .

مزایای ساخت لوله ی تفنگ به روش فلوفرمینگ :

_ صحت و دقت بالاتر با استاندارد های دقت تکنولوژی فلوفرمینگ

_ لوله های تفنگ محکم تر و یا سبک تر با افزایش انعطاف پزیری و کرنش سختی

_ افزایش عمر خستگی با ساختار دانه ای فلوفرم شده

_ عدم نیاز و یا کاهش نیاز به انجام عملیات های ثانویه مثل ماشین کاری ، سنگ زنی و...

_نرخ تولید سریع تر و به صرفه تر

_ مناسب برای انواع سبک و سنگین لوله های تفنگ از تپانچه تا تانک

_ کاهش هزینه سرمایه گذاری در تولید انبوه با تکنولوژی بالا تر

عکس های زیر قطعات آلمینیومی فلوفرم شده و شیار زنی شده را نشان می دهد که به صورت آزمایشی در کمتر از 30 ثانیه با سه برابر ازدیاد طول، به این روش ساخته شده اند . شیارها و بر جستگی ها تقریبا 8 مرتبه کلفت تر از کاربرد واقعی شکل داده شده اند.

1- Flow Forming

2- Preform

3- Mandrel

4- Yied Strength

5- Reannealing

6- Strain Hardening

دانلود برنامه محاسباتی ایرفویل

برنامه هایی که در زیر آمده برای محاسبه پروفیل فشار ایرفویل هایی نظر Naca,Oshkosh,... است

با این برنامه ها می توان محاسبات زیر را انجام داد: (روی ادمه مطلب کلیک کنید)

- محاسبه مختصات ایرفویل

- محاسبه ضرایب آیرودینامیکی برا CL و پسا CD و گشتاور پیچشی Cm در زوایای حمله مختلف

- محاسبه مرکز فشار و مرکز آیرودینامیکی

- تست تونل باد مجازی

- ساخت پروفیل ایرفویل و ساخت فایل آن با فرمت های مختلف نظیر solidwork, Catia,Autocad ,...

- خروجی برای برنامه های تحلیل سیالاتی از قبیل Fluent

- داشتن شرایط جریان ویسکوز و ناویسکوز

- شبیه سازی بال (مشخصات ایرفویل برای بال محدود)

- نمایش لایه مرزی روی ایرفویل

- نمایش پروفیل سرعت روی ایرفویل

- انواع نمودارهای مختلف مربوط به پسا، نمودار قطبی (پلار) و...

- و ....

البته مواردی که ذکر شد مربوط به هر دو برنامه زیر می باشد. در برنامه اول خروجی برای برنامه های مدل سازی ندارد ولی در برنامه دوم این امکان موجود است.

دانلود برنامه AeroFoil 2.1 (کار با این برنامه بسیار راحت است)

دانلود برنامه designfoil r6 (با امکان خروجی برای سالید ورک و کتیا و...)

بررسی مدهای ارتعاشی و فرکانس های طبیعی خرپا در ansys

بررسی مدهای ارتعاشی و فرکانس های طبیعی خرپا در ansys

این پروژه کاری است از من و دوستم امیرهانی ابوالقاسمی برای درس آنالیز مودال . زیر نظر دکتر پاشایی

در این پروژه به بررسی انواع شرایط مرزی برای خرپا 3 بعدی پرداختیم و فرکانس های طبیعی و شکل مد ها را به صورت شماتیک بدست آوردیم .

دانلود کرده و لذت ببرید

پسورد : www.pdfbook.persianblog.ir

چرخدنده چیست؟

چرخدنده چیست؟

از چرخ دنده ها برای انتقال قدرت بین دو محور نزدیک به هم استفاده می کنند,با استفاده از چرخ دنده,قدرت با اطمینان و بدون لغزش و با راندمان بهتر منتقل می شود.

چرخ دنده ی ساده:

برای انتقال قدرت کم استفاده می شود,در هر لحظه فقط یک دندانه از دو چرخ با یکدیگر در گیر هستند.سر و صدا و استهلاک زیاد ی دارد و فقط تحمل نیروهای شعاعی را دارد و از انتقال نیروهای محور ناتوان است.

چرخ دنده ی مارپیچ:

در این چرخ دنده دندانه ها تحت زاویه نسبت به محور تراشیده می شوند.اندازه ی زاویه ها قرینه و برابر است.درگیری دندانه ها تدریجی و ملایم است.یعنی در هر لحظه بیش از یک دندانه با هم در گیر می شود.کم صدا هستند و استهلاک کمتری دارند.

چرخ دنده ی جناقی:

هرگاه مقدار نیروی محور زیاد باشد از چرخ دنده ی جناقی استفاده می شود.این چرخ دنده در جعبه دنده های پرقدرت کاربرد دارد.

چرخ دنده ی مخروطی:

هرگاه محورهای دو چرخ دندانه باهم موازی نباشند از چرخ دندانه ی مخروطی استفاده می شود.در چرخ دنده ی مخروطی فرم دنده ها می تواند مستقیم,مارپیچ و نوع هیپوئید باشد.

چرخ دندانه ی مخروطی هیپوئید:

هرگاه چرخ دندانه های مخروطی طوری درگیری داشته باشند که مرکز چرخ دندانه ی کوچکتر (پی نیون) پایین تر از مرکز چرخ دندانه ی بزرگتر (کرانویل) باشد,این نوع چرخ دندانه ها را هیپوئید گویند.از این روش بیشتر جهت پایین آوردن نقطه ی ثقل خودرو استفاده می کنند.(دیفرانسیل)

پیچ و چرخ حلزون:

برای انتقال قدرت بین دو محور عمود بر هم از پیچ و چرخ حلزون استفاده می شود.در این روش عضو محرک می تواند پیچ باشد,در اینصورت گشتاور زیادی توسط چرخ ایجاد می شود,مانند بتونیر مخازن دوار بزرگ).برعکس اگر چرخ عضو محرک باشد در این صورت پیچ با سرعت زیاد به چرخش در می آید مانند یک فن.

![]()

متحرک=n2

محرک=n1

چرخ دنده ی شانه ای:

در این جا چرخ عضو محرک (پی نیون) و شانه ی عضو متحرک است,برای کنترل دریچه های سد از این چرخ دندانه استفاده می شود.

چرخ دنده های خورشیدی:

این نوع چرخ دندانه به صورت یک مجموعه ساخته می شود که در وسط آن یک دنده ی خورشیدی با دندانه ی خارجی و در اطراف دنده ی خورشیدی تعدادی چرخ دنده ی سیاره (هرزگرد) و در قسمت محیطی یک دندانه ی داخلی وجود دارد.از این نوع چرخ دنده در دستگاه های پر قدرت و سنگین و جعبه دنده های اتوماتیک استفاده می شود.

تعداد دندانه=z

قطر متوسط=d

تعداد دور=n

نسبت تبدیل=i

جنس چرخ دنده ها بر حسب شرایط کارکرد از نظر قدرت انتقال شرایط محیطی ,درجه ی حرارت و سروصدا و شرایط اقتصادی و محیط شیمیایی می تواند از مواد مختلف مثل پلاستیک فشرده,کائوچو,چدن,فولاد و انواع آلیاژهای فلزی باشد.به لحاظ کاهش ضریب اصطحکاک و کاهش حرارت باید مساله ی روغن کاری را در نظر داشته باشیم.

![f(t) = a_0+\sum_{n=1}^{\infty}[ a_n \cos(\omega_n t) + b_n \sin(\omega_n t)] \,\!](http://upload.wikimedia.org/math/8/f/4/8f43ba200e3b3583ca4baea3effb6413.png)