وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامنیروگاه های هسته ای

نیروگاههای هسته ای حدود 17 درصد برق را تأمین می کنند برخی کشورها برای تولید نیروی الکتریکی خود، وابستگی بیشتری به انرژی هسته ای دارند. براساس آمار آژانس انرژی اتمی، 75 درصد برق کشور فرانسه در نیروگاههای هسته ای تولید می شود و در ایالات متحده، نیروگاههای هسته ای 15 درصد برق را تأمین می کنند. بیش از چهارصد نیروگاه هسته ای در سراسر دنیا وجود دارد که بیش از یکصد عدد آنها در ایالات متحده واقع شده است. یک نیروگاه هسته ای بسیار شبیه به یک نیروگاه سوخت فسیلی تولید کننده انرژی الکتریکی است و تنها تفاوتی که دارد، منبع گرمایی تولید بخار است. این وظیفه در نیروگاه هسته ای برعهده رآکتور هسته ای است.

رآکتور هسته ای

همه رآکتورهای هسته ای تجاری از طریق شکافت هسته ای گرما تولید می کنند. همانطور که می دانید، شکافت اورانیوم نوترون های زیادی آزاد می کند، بیشتر از آنکه لازم باشد. اگر شرایط واکنش مساعد باشد فرآیند به طور خود به خودی انجام می شود و یک زنجیره از شکافت های هسته ای به وجود می آید. نوترونهایی که از فرآیند شکافت آزاد می شوند، بسیار سریعند و هسته های دیگر نمی توانند آنها را به راحتی جذب کنند. از این رو در اکثر رآکتورها قسمتی به نام کند کننده نوترون وجود دراد که در آن از سرعت نوترونها کاسته می شود و در نتیجه نوترونها به راحتی جذب می شوند. چنین نوترونهایی آن قدر کند می شوند تا با هسته راکتور به تعادل گرمایی برسند. نام گذاری این نوترونها به نوترونهای گرمایی یا نوترونهای کند هم از همین رو است.

مقدار انرژی گرمایی که در یک رآکتور پارامتر بحرانی است و با کنترل آن می توان رآکتور را در حالت عادی نگاه داشت. این کار با تنظیم تعداد میله های کنترل درون رآکتور صورت می گیرد. میله کنترل از مواد جذب کننده نوترون ساخته شده است و با افزایش یا کاهش جذب نوترون، می توان گسترش واکنش زنجیره ای را کاهش یا افزایش داد. البته با استفاده از کند کننده های نوترون یا تغییر دادن نحوه قرار گیری میله های سوخت هم می توان انرژی خروجی رآکتور را کنترل کرد.

طراحی یک رآکتور

رآکتورهای هسته ای برای انجام واکنش های هسته ای در مقیاس وسیع طراحی می شوند. گرما، اتمهای جدید و تابش بسیار شدید نوترون، محصولات واکنش انجام شده در رآکتور هستند و بسته به استفاده ای که از رآکتور می شود، از یکی از محصولات استفاده می شود. در یک نیروگاه هسته ای تولید برق از انرژی گرمایی تولید شده برای چرخاندن توربین و درنهایت تولید انرژی الکتریکی استفاده می شود. در برخی رآکتورهای نظامی و آزمایشی بیشتر از باریکه نوترون پر انرژی استفاده می شود تا مواد ساده را به عناصر کم یاب و جدیدی تبدیل کنند.

هدف از رآکتور هر چه باشد، برای به دست آوردن این محصولات لازم است یک واکنش هسته ای زنجیره ای به طور پیوسته ادامه یابد. برای ادامه یک واکنش زنجیره ای هم رآکتور باید در حالت بحرانی یا فوق بحرانی قرار داشته باشد. کند کننده و وسیله کنترل در فراهم آوردن چنین شرایطی نقش بسیار مهمی برعهده دارند.

رآکتوری که از کند کننده استفاده می کند، رآکتور گرمایی یا رآکتور کند نامیده می شود. این رآکتورها با توجه به نوع کند کننده ای که مورد استفاده قرار می گیرد طبقه بندی می شوند. آب معمولی ( آب سبک )، آب سنگین و گرافیت، مواد رایج کند کننده هستند. البته گرافیت مشکلات فراوانی را به وجود می آورد و بسیار خطرآفرین است، مانند حادثه انفجار چرنوبیل یا آتش سوزی وانیدسکیل.

رآکتورهایی که از کند کننده ها استفاده نمی کنند، رآکتورهای سریع خوانده می شوند. در این نوع رآکتورها فشار ذرات نوترون بسیار بالا است و از این رو می توان برخی واکنش های هسته ای را در آنها انجام داد که ترتیب دادن آنها در رآکتور کند بسیار مشکل است. شرایط خاصی که در رآکتورهای سریع وجود دارد، سبب می شود بتوان هسته اتم توریوم و برخی ایزوتوپ های دیگر را به سوخت هسته ای قابل استفاد تبدیل کرد. چنین رآکتوری می تواند سوختی بیش از حد نیاز خود را تولید کند و به همین دلیل به آن رآکتور سوخت ساز هم گفته می شود.

در همه رآکتورها، قلب رآکتور که دمای بسیار زیادی دارد باید خنک شود. در یک نیروگاه هسته ای، سیستم خنک ساز به نوعی طراحی می شود که از گرمای آزاد شده به بهترین شکل ممکن استفاده شود. در اغلب این سیستمها از آب استفاده می شود. اما آب نوعی کند کننده هم محسوب می شود و از این رو نمی تواند در رآکتورهای سریع مورد استفاده قرار گیرد. در رآکتورهای سریع از سدیم مذاب یا نمک های سدیم استفاده می شود و دمای عملیاتی خنک ساز بالاتر است. در رآکتورهایی که برای تبدیل مورد طراحی شده اند، به راحتی گرمای آزاد شده را در محیط آزاد می کنند.

در یک نیروگاه هسته ای، رآکتور کند منبع آب را گرم می کند و آن را به بخار تبدیل می کند. بخار آب توربین بخار را به حرکت در می آورد ، توربین نیز ژنراتور را می چرخاند و به این ترتیب انرژی تولید می شود. این آب و بخار آن در تماس مستقیم با راکتور هسته ای است و از این رو در معرض تابش های شدید رادیواکتیو قرار می گیرند. برای پیشگیری از هر گونه خطر مرتبط با این آب رادیواکتیو، در برخی رآکتورها بخار تولید شده را به یک مبدل حرارتی ثانویه وارد می کنند و از آن به عنوان یک منبع گرمایی در چرخه دومی از آب و بخار استفاده می کنند. بدین ترتیب آب و بخار رادیواکتیو هیچ تماسی با توربین نخواهند داشت.

انواع رآکتورهای گرمایی

در در رآکتورهای گرمایی علاوه برکند کننده، سوخت هسته ای ( ایزوتوپ قابل شکافت القایی)، مخزن بخار و لوله های منتقل کننده آن، دیواره های حفاظتی و تجهیزات کنترل و مشاهده سیستم رآکتور نیز وجود دارند. البته بسته به این که این رآکتورها از کانالهای سوخت فشرده شده، مخزن بزرگ بخار یا خنک کننده گازی استفاده کنند، می توان آنها را به سردسته تقسیم کرد.

الف – کانالهای تحت فشار در رآکتورهای RBMK و CANDU استفاده می شوند و می توان آنها را در حال کارکردن رآکتور، سوخت رسانی کرد.

ب – مخزن بخار پرفشار داغ، رایج ترین نوع رآکتور است و در اغلب نیروگاههای هسته ای و رآکتورهای دریایی ( کشتی، ناوهواپیمابر یا زیردریایی ) از آن استفاده می شود. این مخزن می تواند به عنوان لایه حفاظتی نیز عمل کند.

ج – خنک سازی گازی: در این رآکتورها به جای آب، از یک سیال گازی شکل برای خنک کردن رآکتور استفاده می شود. این گاز در یک چرخه گرمایی با منبع حرارتی راکتور قرار می گیرد و معمولاً از هلیوم برای آن استفاده می شود، هر چند که نیتروژن و دی اکسید کربن نیز کاربرد دارند. در برخی رآکتورهای جدید، رآکتور به قدری گرما تولید می کند که گاز خنک کن می تواند مستقیما یک توربین گازی را بچرخاند، در حالی که در طراحی های قدیمی تر گاز خنک کن را به یک مبدل حرارتی می فرستادند تا در یک چرخه دیگر، آب را به بخار تبدیل کند و بخار داغ، یک توربین بخار را بگرداند.

مخزن بخار تحت فشار معمولا درون یک ساختمان بتونی تعبیه می شود که این ساختمان به عنوان یک سد حفاظتی در برابر تابش رادیواکتیو عمل می کند. این ساختمان هم درون یک مخزن بزرگتر فولادی قرار می گیرد. هسته رآکتور و تجهیزات مرتبط با آن درون این مخزن فولادی قرار گرفته اند و کارکنان می توانند راکتور را تخلیه یا سوخت رسانی کنند. وظیفه این مخزن فولادی، جلوگیری از نشت هر گونه گاز یا مایع رادیواکتیو از درون سیال است.

در نهایت این مخزن فولادی هم به وسیله یک ساختمان بتونی خارجی محافظت می شود. این ساختمان به قدری محکم است که در برابر اصابت یک هواپیمای جت مسافربری ( مشابه حادثه یازده سپتامبر ) هم تخریب نمی شود. وجود این ساختمان حفاظتی دوم برای جلوگیری از انتشار مواد رادیواکتیو در اثر هرگونه نشت از حفاظ اول ضروری است. در حادثه انفجار چرنوبیل، فقط یک ساختمان حفاظتی وجود داشت و همان موجب شد موادراکتیو در سطح اروپا پخش شود.

رآکتورهای هسته ای طبیعی

در طبیعت هم می توان نشانه هایی از رآکتور هسته ای پیدا کرد، البته به شرطی که تمام عوامل مورد نیاز به طور طبیعی در کنار هم قرار گرفته باشند. تنها نمونه شناخته شده یک رآکتور هسته ای طبیعی دو میلیارد سال پیش در منطقه اوکلو در کشور گابون ( قاره آفریقا ) فعالیتش را آغاز کرده است. البته دیگر چنین رآکتورهایی روی زمین شکل نمی گیرند، زیرا واپاشی رادیواکتیو این مواد ( به خصوص U-235 ) در این زمان طولانی 5/4 میلیارد ساله ( سن زمین )، فراوانی U-235 را در منابع طبیعی این رآکتورها بسیار کاهش داده است، به طوری که مقدار آن به پایین تر از حد مورد نیاز آغاز یک واکنش زنجیره ای رسیده است.

این رآکتورهای طبیعی زمانی شکل گرفتند که معادن غنی از اورانیوم به تدریج از آب زیرزمینی یا سطحی پر شدند. این آب به صورت کند کننده عمل کرد و واکنش های زنجیره ای شدیدی به وقوع پیوست. با افزایش دما، آب کند کننده بخار می شد و رآکتور خاموش شد. پس از مدتی، این بخارها به مایع تبدیل می شدند و دوباره رآکتور به راه می افتاد. این سیستم خودکار و بسته، یک رآکتور را کنترل می کرد و برای صدها هزار سال، این رآکتور را فعال نگاه می داشت.

مطالعه و بررسی این رآکتورهای هسته ای طبیعی بسیار ارزشمند است، زیرا می تواند به تحلیل چگونگی حرکت مواد رادیواکتیو در پوسته زمین کمک کند. اگر زمین شناسان بتوانند را از این حرکت ها را شناسایی کنند، می توانند راه حل های جدیدی برای دفن زباله های هسته ای پیدا کنند تا روزی خدای ناکرده، این ضایعات خطرناک به منابع آب سطح زمین نشت نکنند و فاجعه ای بشری به بار نیاورند.

انواع رآکتورهای گرمایی

الف – کند سازی با آب سبک:

a- رآکتور آب تحت فشار Pressurized Water Reactor(PWR)

b- رآکتور آب جوشان Boiling Water Reactor(BWR)

c- رآکتور D2G

ب- کند سازی با گرافیت:

a- ماگنوس Magnox

b- رآکتور پیشرفته با خنک کنندی گازی Advanced Gas-Coaled Reactor (AGR)

c- RBMK

d- PBMR

ج – کند کنندگی با آب سنگین:

a – SGHWR

b – CANDU

رآکتور آب تحت فشار، PWR

رآکتور PWR یکی از رایج ترین راکتورهای هسته ای است که از آب معمولی هم به عنوان کند ساز نوترونها و هم به عنوان خنک ساز استفاده می کند. در یک PWR، مدار خنک اولیه از آب تحت فشار استفاده می کند. آب تحت فشار، در دمایی بالاتر از آب معمولی به جوش می آید، از این دوچرخه خنک ساز اولیه را به گونه ای طراحی می کنند که آب با وجود آنکه دمایی بسیار بالا دارد، جوش نیاید و به بخار تبدیل نشود. این آب داغ و تحت فشار در یک مبدل حرارتی، گرما را به چرخه دوم منتقل میکند که یک نوع چرخه بخار است و از آب معمولی استفاده می کند. دراین چرخه آب جوش می آید و بخار داغ تشکیل می شود، بخار داغ یک توربین بخار را می چرخاند، توربین هم یک ژنراتور و در نهایت ژنراتور، انرژی الکتریکی تولید می کند.

PWR به دلیل دارابودن چرخه ثانویه با BWR تفاوت دارد. از گرمای تولیدی در PWR به عنوان سیستم گرم کننده درنواحی قطبی نیز استفاده شده است. این نوع رآکتور، رایج ترین نوع رآکتورهای هسته ای است و در حال حاضر، بیش از 230 عدد از آنها در نیروگاههای هسته ای تولید برق و صدها رآکتور دیگر برای تأمین انرژی تجهیزات دریایی مورد استفاده قرار می گیرند.

خنک کننده

همان طور که می دانید، برخورد نوترونها با سوخت هسته ای درون میله های سوخت، موجب شکافت هسته اتمها می شود و این فرآیند هم به نوبه خود، گرما و نوترونهای بیشتری آزاد می کند. اگر این حرارت آزاد شده منتقل نشود، ممکن است میله های سوخت ذوب شوند و ساختار کنترلی رآکتور از بین برود ( و البته خطرهای مرگ آوری که به دنبال آن روی می دهند. ) در PWR، میله های سوخت به صورت یک دسته در ساختاری، ترسیمی قرار گرفته اند و آب از کف رآکتور به بالا جریان پیدا می کند. آب از میان این میله های سوخت عبور می کند و به شدت گرم می شود، به طوری که به دمای 325 درجه سانتی گراد می رسد. درمبدل حرارتی، این آب داغ موجب داغ شدن آب در چرخه دوم می شود و بخاری با دمای 270 درجه سانتی گراد تولید می کند تا توربین را بچرخاند.

کند کننده

نوترونهای حاصل از یک شکافت هسته ای بیش از آن حدی گرمند که بتوانند یک واکنش شکافت هسته ای را آغاز کنند. انرژی آنها را باید کاهش داد تا با محیط اطراف خود به تعادل گرمایی برسند. محیط اطراف نوترونها ( قلب رآکتور ) دمایی در حدود 450 درجه سانتی گراد دارد.

در یک PWR، نوترونها در پی برخورد با مولکولهای آب خنک ساز، انرژی جنبشی خود را از دست می دهند؛ به طوری که پس از 8 تا 10 برخورد ( البته به طور متوسط ) با محیط هم دما می شوند. در این حالت، احتمال جذب نوترونها از سوی هسته U-235 بسیار زیاد است ودر صورت جذب، بالافاصله هسته U-236 جدید دچار شکافت می شود.

مکانیسم حساسی که هر رآکتور هسته ای را کنترل می کند، سرعت آزاد سازی نوترونها در طول یک فرآیند شکافت است به طور متوسط از هر شکافت، دونوترون و مقدار زیادی انرژی آزاد می شود. نوترونهای آزاد شده اگر با هسته U-235 دیگری برخورد کنند، شکافت دیگری را سبب می شوند و در نهایت یک واکنش زنجیره ای روی می دهد. اگر تمام این نوترونها در یک لحظه آزاد شوند، تعدادشان به قدری زیاد می شود که باعث ذوب شدن راکتور خواهد شد. ( تعداد ذرات پر انرژی، دمای یک سیستم را تعیین می کند. معادله بوتنرمن، این ارتباط را توصیف می کند. ) خوشبختانه برخی از این نوترونها پس از یک بازه زمانی نه چندان کوتاه ( حدود یک دقیقه ) تولید می شوند و سبب می شوند دیگر عوامل کنترل کننده از این تاخیر زمانی استفاده کرده، اثر خود را داشته باشند.

یکی از مزیت های استفاه از آب در PWR، این است که اثر کند سازی آب با افزایش دما کاهش می یابد. در حالت عادی، آب در فشار 150 برابر فشار یک اتمسفر قرار دارد ( حدود 15 مگا پاسکال ) و در قلب رآکتور به دمای 325 درجه سانتی گراد می رسد. درست است که آب با فشار پانزده مگا پاکسال در این دما جوش نمی آید، ولی به شدت از خاصیت کند کنندگی اش کاسته می شود، بنابراین آهنگ واکنش شکافت هسته ای کاهش می یابد، حرارت کمتری تولید می شود و دما پایین می آید. دما که کاهش یابد، توان رآکتور افزایش می یابد و دما که افزایش یابد توان راکتور کاهش می یابد؛ پس خود سیستم PWR دارای یک سیستم خود تعادلی در رآکتور است و تضمین می کند توان رآکتور در کمترین میزان مورد نیاز برای تأمین گرمای سیستم بخار ثانویه است.

در اغلب رآکتورهای PWR، توان رآکتور را در دوره فعالیت معمولی با تغییرات غلظت بورون ( در شکل اسید بوریک ) در چرخه خنک کننده اولیه کنترل اولیه کنترل می کنند سرعت جریان خنک کننده اول در رآکتورهای PWR معمولی ثابت است. بورون یک جذب کننده قوی نوترون است و با افزایش یا کاهش غلظت آن، می توان شدت فعالیت راکتور را کاهش یا افزایش داد. برای این کار، یک سیستم کنترلی پیچیده شامل پمپ های فشار بالا که آب را در فشار 15 مگا پاسکال از چرخه خارج می کند، تجهیزات تغییر غلظت اسید بوریک و تزریق مجدد آب به چرخه خنک ساز مورد نیاز است.

یکی از اشکالات راکتورهای شکافت، این است که حتی پس از توقف واکنش شکافت، هنوز هم واپاشی های رادیواکتیوی انجام می شود و حرارت زیادی آزاد می شود که می تواند راکتور را ذوب کند. البته سیستم های حفاظتی و پشتیبانی متعددی برای جلوگیری از این واقعه وجود دارند، با این حال ممکن است در اثر پیچیدگی های این سیستم، برهمکنش های پیش بینی نشده یا خطاهای عملیاتی مرگ آفرینی در شرایط اضطراری روی دهند. در نهایت، هر رآکتور با یک حفاظ ساختمانی بتونی احاطه شده است که آخرین سد در برابر تشعشعات رادیواکتیو است.

رآکتور آب جوشان، BWR

در رآکتور آب جوشان، از آب سبک استفاده می شود. آب سبک، آبی است که در آن فقط هیدروژن معمولی وجود دارد. ) BWR اختلاف زیادی با رآکتور آب تحت فشار ندارد، غیر از اینکه در BWR فقط یک چرخه خنک کننده وجود دارد و آب مستقیما در قلب راکتور به جوش می آید. فشار آب در BWR کمتر از PWR است، به طوری که در بیشترین مقدار به 75 برابر فشار جو می رسد ( 5/7 مگا پاسکال ) و بدین ترتیب آب در دمای 285 درجه سانتی گراد به جوش می آید.

رآکتور BWR به شکلی طراحی شده که بین 12 تا 15 درصد آب درون قلب رآکتور به شکل بخار در قسمت بالای آن قرار می گیرد. بدین ترتیب عملکرد بخش بالایی و پایینی هسته رآکتور با هم تفاوت دارند. در بخش بالایی قلب رآکتور، کند سازی کمتری صورت می گیرد و در نتیجه بخش بالایی کمتر است.

در حالت کلی دو مکانیسم برای کنترل BWR وجود دارد: استفاده از میله های کنترل و تغییر جریان آب درون راکتور.

الف – بالا بردن یا پایین آوردن میله های کنترل، روش معمولی کنترل توان رآکتور در حالت راه اندازی رآکتور تا رسیدن به 70 درصد حداکثر توان است. میله های کنترل حاوی مواد جذب کننده نوترون هستند؛ در نتیجه پایین آوردن آنها موجب افزایش جذب نوترون در میله ها، کاهش جذب نوترون در سوخت و درنهایت کاهش آهنگ شکافت هسته ای و پایین آمدن توان رآکتور می شود. بالا بردن میله های سوخت دقیقاً نتیجه معکوس می دهد.

ب – تغییرات جریان آب درون رآکتور، زمانی برای کنترل رآکتور مورد استفاده قرار می گیرد که راکتور بین 70 تا صد درصد توان خود کار می کند. اگر جریان آب درون رآکتور افزایش یابد، حباب های بخار در حال جوش سریع تر از قلب راکتور خارج می شوند و آب درون قلب رآکتور بیشتر می شود. افزایش مقدار آب به معنی افزایش کندسازی نوترون و جذب بیشتر نوترونها از سوی سوخت است و این یعنی افزایش توان راکتور. با کاهش جریان آب درون رآکتور، حباب ها بیشتر در رآکتور باقی می مانند، سطح آب کاهش می یابد و به دنبال آن کندسازی نوترونها و جذب نوترون هم کاهش می یابد و در نهایت توان رآکتور کاهش می یابد.

بخار تولید شده در قلب رآکتور از شیرهای جدا کننده بخار و صفحات خشک کن ( برای جذب هر گونه قطرات آب داغ ) عبور می کند و مستقیماً به سمت توربین های بخار که بخشی از مدار رآکتور محسوب می شوند، می رود. آب اطراف رآکتور همواره در معرض تابش و آلودگی رادیواکتیو است و از آنجا که توربین هم در تماس مستقیم با این آب است، باید پوشش حفاظتی داشته باشد. اغلب آلودگی های درون آب عمر کوتاهی دارند ( مانند N16 که بخش اعظم آلودگی های آب را تشکیل می دهد و نیمه عمرش تنها 7 ثانیه است )، بنابراین مدت کوتاهی پس از خاموش شدن رآکتور می توان به قسمت توربین وارد شد.

در رآکتور BWR، افزایش نسبت بخار آب به آب مایع درون رآکتور موجب کاهش گرمای خروجی می شود. با این حال، یک افزایش ناگهانی در فشار بخار، سبب بروز یک کاهش ناگهانی در نسبت بخار به آب مایع درون رآکتور می شود که خود، سبب افزایش توان خروجی می شود. این شرایط و دیگر حالت های خطرساز، موجب شده است از سیستم کنترلی اسید بوریک ( بورون ) نیز استفاده شود، بدین شکل که در سیستم پشتیبان خاموش کننده اضطراری، محلول اسید بوریک با غلظت بالا به چرخه خنک کننده تزریق می شود. خوبی این سیستم این است که اسید اوریک، یک خورنده قوی است و معمولا در PWR سبب می شود تلفات ناشی از خوردگی قابل توجه باشد. در بدترین شرایط اضطراری که تمام سیستم های امنیتی از کار افتاد، هر رآکتور به وسیله یک ساختمان حفاظتی از محیط اطراف جدا شده است. در یک رآکتور BWR جدی، حدود 800 دسته واحد سوخت قرار می گیرد و در هر دسته بین 74 تا 100 میله سوخت قرار می گیرد. این چنین حدود 140 تن اورانیوم در قلب رآکتور ذخیره می شود.

• رآکتور D2G

رآکتور هسته ای D2G را می توان در تمام ناوهای دریایی ایالات متحده می توان پیدا کرد. D2G مخفف عبارت زیراست:

رآکتور ناو جنگی D=Destroyer-sized reactor

نس دوم 2=Second Geneation

ساخت جنرال الکتریک G= General – Electric built

بدین ترتیب، D2G را می توان مخفف این عبارت دانست: رآکتور هسته ای نسل دوم ویژه ناوهای جنگی ساخت جنرال الکتریک. این رآکتور برای تولید حداکثر 150 مگا وات انرژی الکتریکی و عمر مفید 15 سال مصرف معمولی طراحی شده است.

در این رآکتور، برای مخزن بخار دو رآکتور وجود دارد و طوری طراحی شده که بتوان هر دو اتاق توربین را با یک رآکتور به راه انداخت. اگر هر دو رآکتور فعال باشند، ناو به سرعت 32 گره می رسد. اگر یک رآکتور فعال باشد و توربین ها متصل به هم باشند، سرعت ناو به 25 تا 27 گره خواهد رسید و اگر فقط یک رآکتور فعال باشد ولی توربین ها جدا باشند، سرعت فقط 15 گره خواهد بود.

ترمودینامیک

طرحهایی که عملاً با شکست رو به رو شدند. یافته های حاصل از آزمایشان نشان داد که ساختن چنین ماشینی غیر ممکن است. قانوناول ترمودینامیک نیز چیزی نیست، مگر بیان همین بقای انرژی.

اگر تنها راه تغییر دادن انرژی یک دستگاه، انجام دادن کار روی دستگاه و یا واداشتن دستگاه به انجام کار بود، مسئله ساده بود. هر کاری که روی دستگاه انجام می دادیم در نهایت به صورت انرژی مکانیکی پس گرفته می شد. دادن گرما به دستگاه هم سبب بالا رفتن دمای آن می شود و وقتی جسم به دمای اولیه اش بازمی گشت، گرمایی را که قبلا گرفته بود عینا پس می داد. به این ترتیب می شد از نوعی انرژی مکانیکی داخلی دستگاه سخن گفت که عبارت بود از جمع جبری کار انجام یافته به وسیله دستگاه و کار انجام شده روی آن؛ در کنار آن دستگاه دارای یک محتوای گرمایی بود، که از جمع جبری گرمای داده شده به دستگاه و گرمای گرفته شده از آن محاسبه می گردید.

آزمایش ژول نشان داد که این تئوری نادرست است. دمای یک جسم را می شد با انجام دادن کار روی آن تغییر داد؛ یک جسم می توانست گرما بگیرد (مثلا ماشین بخار) و کار مکانیکی انجام دهد. به این ترتیب معلوم شد که نمی توان از گرمایی که در مقدار معینی ماده وجود دارد و یا از انرژی مکانیکی آن به صورت جدا از هم سخن گفت. جسم فقط دارای یک مخزن انرژی است، که آن را "انرژی داخلی" می نامیم.

هم کار مکانیکی و هم گرما در این مخزن سهیم اند؛ برداشت انرژی از این مخزن می تواند به صورت کار مکانیکی و یا گرما باشد. این، قانون اول ترمودینامیک است:

هر گاه فرآیندی را که با گرما و کار سر و کار دارد به کار گیریم تا دستگاهی را از یک حالت آغازین به یک حالت جدید برسانیم، تغییر انرژی درونی سیستم مقدار ثابتی دارد که مستقل از جزئیات فرآیند است.

تغییرات انرژی درونی برابر مجموع کار انجام شده بر روی سیستم و گرمای داده شده به آن می باشد. به عبارت دیگر اگر تغییرات انرژی درونی را با Δu ، کار انجام شده بر روی سیستم را با w و گرمای داده شده به آن را با Q نشان دهیم، خواهیم داشت:

Q+W=Δu

البته مقدار کار یا میزان گرما به جزئیات و مسیر فرآیند وابسته اند.

قانون اول به ما اجازه می دهد که مقدار مجهول گرما یا کار لازم برای یک فرآیند را با استفاده از مقدار گرما و کار لازم برای فرآیندی متفاوت که سیستم را از همان حالت آغازین به حالت نهایی مشابه می رساند، محاسبه کنیم.

همچنین گاه به کمک آن می توانیم نتایج کیفی عمومی چندی درباره رفتار یک سیستم به دست آوریم.

یک بطری را که از نظر حرارتی عایق بندی شده با گاز آرمانی در دمایی مانند T1 بردارید، و به وسیله یک لوله که شیری دارد، آن را به بطری عایق بندی شده دیگری که خلاء شده است متصل کنید. (شکل زیر) اگر ناگهان شیر را باز کنید، گاز از بطری اول به درون دومی خواهد شتافت تا فشارها برابر شوند. به طور تجربی، دریافته ایم که این فرآیند انبساط آزاد، دمای گاز را تغییر نمی دهد- هنگامی که گاز به تعادل دست می یابد و از شارش باز می ایستد، دمای نهایی هر دو بطری برابر با دمای آغازین(T1) است.

چه چیزی می توانیم از این مشاهده تجربی استنتاج کنیم؟ از آنجا که بطریها از نظر حرارتی از محیط پیرامونشان عایق بندی شده اند، فرآیند انبساط نه گرمایی به گاز می افزاید و نه از آن می گیرد. یعنی Q=0 است. افزون بر این، فرآیند انبساط متضمن کاری نیست ( به استثناء مقدار ناچیزی که برای چرخاندن شیر لازم است)، یعنی W=0 است. در نتیجه قانون اول به ما می گوید که انرژی گاز تغییر نمی کند.

این نشان می دهد که تغییر حجم بر انرژی اثر نمی گذارد؛ یعنی، انرژی درونی گاز آرمانی تابعی از حجم نیست. بنابر قانون اول، فرض شده است انرژی گاز تابعی از پارامترهای ماکروسکوپی p،V و T است. از آنجا که قانون گاز آرمانی به ما اجازه می دهد که p را بر حسب V و T بیان کنیم، انرژی را می توان به صورت تابعی از دو متغیر V و T انگاشت. ولی مطالب بالا نشان می دهد که تغییر حجم بر انرژی بی اثر است؛ در نتیجه انرژی درونی گاز آرمانی تابعی از دمای تنهاست.

نتایج ترمودینامیک فقط برای حالتهای تعادلی سیستم بکار می رود، یعنی آن حالتهای ایستایی که سیستم، هنگامی که انتقال جرم، انتقال حرارت، و همه واکنشهای شیمیایی و دیگر واکنشها به پایان می رسند، در آن آرام می گیرد. برای گاز درون دو بطری که در شکل نشان داده شده، حالت آغازین (گاز در یک بطری محدود شده و شیر بسته است) یک حالت تعادل است، و حالت نهایی (گاز به طور یکنواخت در هر دو بطری توزیع شده) نیز یک حالت تعادل است. اما حالت میانی، هنگامی که بلافاصله پس از این که شیر را باز می کنیم، و گاز از بطری پر به درون بطری خالی هجوم می برد، یک حالت تعادل نیست.

بنابراین مجبوریم در این مورد (و نیز در سایر مسائل ترمودینامیک) محاسبات را به تغییرات کند و گام به گام (شبه ایستا و نزدیک به حالت تعادل) محدود می کنیم تا فرمولها در حین تغییر نیز صادق باشند. ممکن است چنین محدودیتی دست و پا گیر به نظر برسد، اما در عمل آنقدر هم که تصور می شود دردسرساز نیست.

قانون دوم ترمودینامیک

در قسمت بالا مشخص شد که میتوان انرژی درونی یک جسم را به صورت گرما یا انرژی مکانیکی استخراج کرد. دانشمندان در صدد بودند که ماشینی بسازند که بتواند با دریافت انرژی کمتر، کار ( یا گرمای ) بیشتری تحویل دهد. اگر بتوان تمام انرژی درونی یک جسم را به کار تبدیل کرد، تا حد زیادی به این هدف نزدیک میشویم. میخواهیم ماشینی بسازیم که قادر باشد پس از انجام مقدار معینی کار به نقطه ابتدایی خود باز گردد؛ در این صورت این ماشین میتواند به طور دائمی کار تولید کند. این فرآیند را یک "چرخه" مینامند. حال اگر منبع انرژی این چرخه، انرژی درونی ماده باشد، میتوان تا پایان یافتن این انرژی درونی، دمای جسم را کاهش داد و در عوض کار تولید کرد.

در عمل هیچ گاه نمی توان چنین ماشینی ساخت. هیچ ماشینی نیست که فقط با یک منبع گرمایی کار کند. برای آنکه در یک چرخه، مقداری کار انجام گیرد و مقداری گرما استخراج شود، باید قسمتی از چرخه در دمایی پایین تر از دمای منبع عمل کند. قانون دوم ترمودینامیک در واقع همین مطلب را آشکار میسازد.

قوانین ترمودینامیک به ما نشان میدهند که چه چیز امکان پذیر نیست. از این رو هیچ تجربه یا آزمایشی به تنهایی نمی تواند آدمی را متقاعد کند که این قوانین صحیح هستند. تنها چیزی که میتوان گفت این است که ترمودینامیک تاکنون در تفسیر و پیش بینی همه پدیده های گرمایی موفق بوده و هنوز هم هست.

گرما را میتوان با سوخت تولید نمود، امّا معمولاً آنچه نیاز داریم کار مکانیکی است. ماشینی که در یک فرآیند چرخه ای انرژی گرمایی را به کار مکانیکی تبدیل کند، ماشین گرمایی نامیده میشود.

ماشینهای گرمایی اولیه بازده بسیار کمی داشتند. تنها بخش کوچکی از گرمای گرفته شده از منبع گرمایی میتوانست به کار مفید تبدیل شود. حتّی پس از تکامل طراحی فنی این ماشین ها، باز هم کسر قابل ملاحظه ای از گرما هدر میرفت و به انرژی مکانیکی تبدیل نمی شد. آرزوی ابداع ماشینی که بتواند گرما را از یک منبع بی انتها، مثلاً آب اقیانوس، بگیرد و آن را به طور کامل به کار مفید تبدیل کند، هیچ وقت عملی نشد. اگر میشد، ما دیگر نیازی به سوزاندن سوخت نداشتیم. میتوان ثابت کرد که اگر چنین میشد، حتی امکان این را داشتیم که ماشینی بسازیم که بدون نیاز به کار خارجی، گرما را از جسم سرد به جسم گرم منتقل کند ( یعنی یک یخچالی که انرژی مصرف نمی کند! ). هیچ یک از این آرزوهای بلند پروازانه منافاتی با قانون اول ترمودینامیک ندارد. ماشین گرمایی، انرژی حرارتی را به انرژی مکانیکی تبدیل میکرد، امّا میزان کل انرژی در این فرآیند ثابت بود. با وجود این، هیچکدام از این آرزوها هرگز تحقق نیافته اند.

قانون دوم ترمودینامیک نیز - که از تعمیم تجربه های متعدد حاصل شده است - مؤید آن است که چنین ماشین هایی وجود ندارند. این قانون به چندین صورت مختلف بیان میشود که میتوان نشان داد همگی آنها معادل یکدیگر هستند؛ یعنی اگر هر یک از این بیانها نادرست فرض شود، میتوان نشان داد بیان های دیگر نیز نادرست است. ما در اینجا دو صورت از بیان این قانون را ذکر می شود. در صورت اول بر بازده تبدیل گرما به کار تأکید میشود و صورت دوم به برگشت ناپذیری طبیعت توجه دارد.

صورت اول، بیان کلوین: فرآیندی که تنها نتیجه آن تبدیل کامل گرما به کار باشد، به هیچ وجه ممکن نیست.

صورت دوم، بیان کلاوسیوس: انتقال گرما از یک جسم سرد به یک جسم گرمتر، بدون انجام کار، ممکن نیست.

بیان کلوین میگوید که در تبدیل گرما به کار نمی توان به بازده صد درصد دست یافت؛ و بیان کلاوسیوس، امکان معکوس شدن تمایل طبیعی گرما به جاری شدن از جسم گرم به جسم سرد، بدون دخالت عامل خارجی ( مثلاً به صورت کار ) را نفی میکند. به عبارت دیگر، بیان اول امکان ساختن ماشین گرمایی ایده آل و بیان دوم امکان ساختن یخچال ایده آل را نفی میکند.

قدم اول در مطالعه ترمودینامیک ، انتخاب قسمتی از فضا یا شی و یا نمونه است که به اختیار در نظر گرفته و مطالعه روی آن متمرکز میشود این قسمت را اصطلاحا سیستم میگویند. بقیه فضا یا شی نمونه را که در تماس با سیستم بوده و در تحولات سیستم دخالت دارد یا به بیان دیگر با سیستم اندرکنش میکند، به مفهوم کلمه ، محیط اطراف میگوییم.

Macroscopic

دیدگاه ماکروسکوپیک ، یک نگرش کلی است و مشخصات کلی ، یا خواص بزرگ مقیاس سیستم ، مبنای توصیف ماکروسکوپی سیستم را تشکیل میدهند. بطور خلاصه ، توصیف ماکروسکوپیکی یک سیستم عبارت از مشخص کردن چند ویژگی اساسی و قابل اندازه گیری آن سیستم است.

Microscopic

از نظر آماری ، یک سیستم متشکل از تعداد بسیار زیادی ملکول( Nمولکول) که هر کدام از این مولکولها میتواند در مجموعهای از حالتهایی که انرژی آنها مساوی E1 و E2 و ... است، قرار میگیرد. این سیستم را میتوان بصورت منزوی در نظر گرفت و یا در بعضی موارد میتوان فرض کرد که مجموعهای از سیستمهای مشابه، یا جمعی از سیستمها، آنرا در بر گرفتهاند.

زمانی که برابری حرارت با انرژی مکانیکی، بطور قاطع محقق شد، موقع آن فرا رسید که قوانین مربوط به تبدیل شکلی از انرژی به شکل دیگر، تدوین شود. نخستین گامی که در این جهت برداشته شد، توسط فیزیکدان آلمانی ، رودلف کلاسیوس (Clausius) و فیزیکدان انگلیسی ، لرد کلوین (Keluin) در نیمه دوم قرن نوزدهم صورت گرفت. این تلاشها به همین صورت ادامه یافت تا اینکه قوانین اساسی ترمودینامیک که بدنه اصلی و زیر بنای این علم را تشکیل میدهند، تدوین شد.

قانون اول ترمودینامیک

اگر سیستمی فقط به طریقه بیدررو از یک حالت اولیه به یک حالت نهایی برده شود، کار انجام شده برای تمام مسیرهای بیدررو که این دو حالت را به یکدیگر مربوط کنند، یکسان است.

قانون دوم ترمودینامیک

هیچ فرآیندی که تنها نتیجه آن جذب گرما از یک منبع و تبدیل گرما به کار باشد، امکان پذیر نیست. به بیان دیگر میتوان گفت که امکان ندارد که تنها اثر یک ماشین چرخهای آن باشد که بطور مداوم آزمایشهای مربوط به گرما را از جسمی به جسم دیگر با دمای بالا منتقل کند.

قانون سوم ترمودینامیک

این قانون بیان میکند که ممکن نیست از طریق یک سلسله فرآیند متناهی به صفر مطلق دست یافت. به عبارتی رسیدن به صفر مطلق محال است. البته به نزدیکیهای صفر مطلق میشود رسید، اما خود صفر مطلق قابل دسترس نمیباشد.

ارتباط کمیات ماکروسکوپیک و میکروسکوپیک

کمیتهای ماکروسکوپیک و میکروسکوپیک هر سیستمی باید باهم ارتباط داشته باشند. زیرا آنها از دو راه مختلف ، وضعیت یکسانی را توصیف میکنند. بویژه ، باید بدانیم که کمیتهای ماکروسکوپیک را بر حسب کمیتهای میکروسکوپیک بیان کینم.

بعنوان مثال فشار یک گاز، عملا با استفاده از فشارسنج اندازه گیری میشود، اما از دیدگاه میکروسکوپیک ، فشار مربوط است به آهنگ متوسط انتقال اندازه حرکت ملکولهای گاز که به واحد سطح فشارسنج برخورد میکنند. اگر بتوانیم کمیتهای ماکروسکوپیک را بر حسب کمیتهای میکروسکوپیک تعریف کنیم، قادر خواهیم بود قوانین ترمودینامیک را بطور کمی به زبان مکانیک آماری بیان کنیم.

ارتباط ترمودینامیک با مکانیک آماری

توضیح علم ترمودینامیک به کمک علم انتزاعیتر مکانیک آماری، یکی از بزرگترین دستاوردهای فیزیک است. علاوه بر این، بنیادیتر بودن نکات مکانیک آماری، به ما امکان میدهد که اصول عادی ترمودینامیک را تا حد قابل توجهی تکمیل کنیم.

چشم انداز ترمودینامیک

توصیف مشخصات کلی یک سیستم به کمک تعدادی از ویژگیهای قابل اندازه گیری آن ، که کم و بیش توسط حواس ما قابل درک هستند، یک توصیف ماکروسکوپیک است. این توصیفها نقطه شروع تمام بررسیها در تمام شاخههای فیزیک هستند. اما در ترمودینامیک توجه ما به داخل سیستم معطوف میشود، بنابراین دیدگاه ماکروسکوپی را اختیار میکنیم و بر آن دسته از کمیات ماکروسکوپی تأکید میکنیم که رابطهای با حالت داخلی سیستم داشته باشند.

تعیین کمیتهایی که برای توصیف این حالت داخلی لازم و کافی هستند، به عهده آزمایش است. آن کمیتهای ماکروسکوپیکی که به حالت داخلی سیستم مربوط هستند، مختصات ترمودینامیک خوانده میشوند. این مختصات ، برای تعیین انرژی داخلی سیستم بکار میآیند. هدف ترمودینامیک ، پیدا کردن روابط کلی این مختصات ترمودینامیکی است که با قوانین بنیادی ترمودینامیک سازگار باشند. سیستمی را که بتوان بر حسب مختصات ترمودینامیکی توصیف کرد، سیستم ترمودینامیکی میگویند.

ترمودینامیک و عالم

سی.پی. اسنو زمانی گفت که ندانستن قانون دوم ترمودینامیک مانند این است که از شکسپیر هرگز چیزی نخوانده باشیم. اما در حالی که بسیاری از مردم قانون اول را که می گوید«انرژی نه ایجاد می شود و نه از بین می رود»، به خوبی درک می کنند، اندک اند کسانی که با قانون دوم که می گوید« آنتروپی فقط افزایش می یابد» ، آشنایی دارند. به هر حال، آنتروپی چیست و چرا باید افزایش یابد؟ ما چه بخواهیم چگونگی کارکرد دستگاهی به سادگی یخچال را بفهمیم و چه بخواهیم به سرنوشت عالم پی ببریم، نخست باید مفاهیم انرژی و آنتروپی را درک کنیم.

در کتاب ترمودینامیک و عالم، مارتین و اینگه گلدشتاین قوانین ترمودینامیک را برای علاقه مندان و نوآموزان علم بیان می کنند. آنها نخست تاریخچِه ترمودینامیک را به سرعت بیان می کنند سپس نشان می دهند که این قوانین چگونه از نظریه اتمی ماده پیروی می کنند و از کابردشان در پدیده های گوناگونی مانند تابش نور از اجسام داغ، تشکیل الماس از گرافیت، حمل اکسیژن به وسیله خون، و تاریخچه زمین نمونه هایی می آورند. نویسندگان نتیجه می گیرند که قوانین انرژی حتی اگر همه چیز را درباره هر چیزی نگویند، در همه جا حضور دارند.

سیر تاریخی علم ترمودینامیک بصورت زیر میباشد (کلیه تاریخها میلادی میباشند):

۱۷۹۸- کنت رامفورد (بنجامین تامسون) مطالعه تبدیل کار به گرما را طی آزمایش مشهور مته و تخته آغاز نمود.

۱۷۹۹- سرهامفری دیوی تبدیل کار به حرارت را با آزمایش سابیدن یخ مطالعه نمود.

۱۸۲۴- سادی کارنوت تئوری مشهور خود «بازتابی بر نیروی محرک آتش» منتشر نمود که در برگیرنده اصل جدیدی در باره تعریف چرخه و اصلی که توضیف کننده آن بود که چرخه بازگشت پذیر بین دو منبع حرارتی تنها به دمای منابع بستگی دارد و نه به موادکاری

۱۸۴۲- مایر اصل بقا انرژی را ارائه نمود.

۱۸۴۷- هلمهولتز اصل بقا انرژی را بصورت مستقل از مایر فروموله نمود.

۱۸۴۳-۱۸۴۸- جیمز پریسکات ژول با ترتیب دادن آزمایشاتی چهارچوب تجربی قانون اول ترمودینامیک را بنیان نهاد. امروزه به پاس این دانشمند بزرگ حرف J برای نمایش معادل مکانیکی کار استفاده میشود.

۱۸۴۸- لرد کلوین (ویلیام تامسون) واحد درجه حرارت مطلق را بر مبنای چرخه کارنو تعریف نمود.

۱۸۵۰- رادولف جی کلاوسیوس احتمالا به عنوان اولین کسی که به وجود دو قانون اساسی ترمودینامیک: قانون اول و قانون دوم ترمودینامیک ظی برد.

۱۸۶۵- کلاوسیوس قوانین اول و دوم ترمودینامیک را در دو خط بیان نمود:

انرژی جهان دارای مقدار ثابتی است.

آنتروپی جهان تمایل به بیشینه شدن دارد.

۱۸۷۵- جوزیا ویلیارد گیبس گزارش سرنوشت ساز خود «در برابری مواد ناهمگون» را که ترمودینامیک را به سیستمهای ناهمگون و واکنشهای شیمیایی بسط داد منتشر نمود. این گزارش اصل مهم پتانسیل شیمیایی را توصیف مینمود.

۱۸۹۷- ماکس پلانک قانون دوم ترمودینامیک را به صورت: «غیرممکن است بتوان موتوری ساخت که در یک چرخه کامل کار نموده و اثر دیگری غیر از بالا بردن وزنه و خنک نمودن یک منبع حرارتی داشته باشد.» بیان نمود.

0- کاراتئودوری ساختار جدیدی از ترمودینامیک را بر مبنای جدیدی که کاملا فرم ریاضی داشت منتشر نمود.

CVTچگونه کار می کند؟

در واقع از اولین CVT که در١٨٨٦ ثبت شده تاکنون تکنولوژی آن بهبود پیدا کرده است،امروزه چندین کارخانه خودروسازی از جمله جنرال موتورز،آیودی،هوندا و نیسان در حال طراحی CVT های خود هستند

اگر درباره ی ساختار و طرزکار انتقال قدرت اتوماتیک در بخش دنده ی اتوماتیک چگونه کار می کند، خوانده باشید،می دانید که وظیفه ی انتقال قدرت، تغییر دادن نسبت سرعت چرخ و موتور است،به عبارت دیگر،بدون یک جعبه دنده خودرو فقط یک دنده خواهد داشت،دنده ای که به اتوموبیل اجازه دهد با سرعت مناسب حرکت کند

یک لحظه تصور کنید در حال رانندگی با اتوموبیلی هستید که فقط دنده یک یا دنده سه دارد،در حالت اول خودرو با شتاب خوبی از حالت سکون حرکت می کند و می تواند از یک تپه با شیب تند بالا رود اما بیشترین سرعت آن به چند مایل در ساعت محدود می شود، از طرف دیگردرحالت دوم خودرو با سرعت ٨٠ مایل بر ساعت در یک بزرگراه به سمت پایین حرکت خواهد کرد اما تقریبا شتابی هنگام شروع حرکت نخواهد داشت و نمی تواند از تپه بالا رود

جعبه دنده از تعدادی چرخ دنده استفاده می کند تا با تغییر شرایط رانندگی استفاده ی مناسبی از گشتاور موتور شود،دنده ها می توانند به طور دستی و یا اتوماتیک تغییر کند.

در جعبه دنده های اتوماتیک قدیمی،چرخ دنده ها وظیفه انتقال و تغییر گشتاور و حرکت دایره ای را به عهده دارند،ترکیبی از چرخ دنده های سیاره ای تمام نسبت های دنده ای که لازم است را به وجود می آورند.معمولا ٤ دنده جلو و یک دنده معکوس،وقتی با این نوع جعبه دنده، دنده عوض می شود راننده ضربه ای را احساس می کند

اصول CVT

بر خلاف سیستم انتقال قدرت اتوماتیک،در سیستم انتقال قدرت با قابلیت تغییر پیوسته،جعبه دنده ای با تعداد مشخص چرخ دنده وجود ندارد یعنی در CVT چرخ دنده های دندانه دار درگیر با هم وجود ندارند رایج ترین نوع CVT بر اساس سیستم پولی کار می کندکه اجازه ی بینهایت تغییر بین بالاترین و پایین ترین دنده بدون گسستگی را می دهد.

اگر از اینکه چرا درباره ی CVT هم از واژه دنده استفاده می شود تعجب می کنید به خاطر بیاورید که منظور از دنده نسبت سرعت موتور به سرعت محور چرخ هاست،اگرچه CVT این نسبت را بدون استفاده از چرخ دنده های سیاره ای انجام می دهد اما باز هم از واژه دنده برای CVT استفاده می شود

CVT هایی بر اساس پولی

به جعبه دنده اتوماتیک توجه کنید،در آن دنیایی از چرخ دنده ها،ترمز ها، کلاچ ها و دستگاه های کنترل را خواهید دید در مقابل CVT به سادگی قالب مطالع است،بیشتر CVT ها فقط سه جزء اساسی دارند:

● یک تسمه محکم فلزی یا لاستیکی

● یک پولی متغییر محرک (ورودی)

● یک پولی خروجی

بعلاوه CVT ها انواع مختلفی از ریزپردازنده ها و حسگر ها را دارا می باشند اما سه جزءی که در بالا توضیح داده شده اند اجزای اصلی اند که به این سیستم اجازه ی کار می دهند

پولی های با شعاع متغیر قلب CVT هستند،هر پولی از دو مخروط با زاویه راس ٢٠ درجه که رودر روی یکدیگر قرار دارند تشکیل شده است، تسمه ای در شیار بین دو مخروط قرار دارد،در صورت لاستیکی بودن تسمه ها از تسمه های V شکل استفاده می شود،تسمه های V شکل از آنجا نام خود را می گیرند که سطح مقطع V شکل دارند که اصطکاک تسمه با پولی را افزایش می دهد

وقتی دو مخروط از هم فاصله بگیرند،یعنی ضخامت پولی بیشتر شود،تسمه در شکاف پایین تر می رود و شعاع تسمه ی حلقه شده دور پولی کاهش می یابد و وقتی دو مخروط به هم نزدیک می شوند ،یعنی ضخامت پولی کاهش می یابد،تسمه در شکاف بالا تر رفته و شعاع تسمه ی حلقه شده دور پولی افزایش می یابد CVT می تواند از فشار هیدرولیکی یا نیروی گریز از مرکز و یا کشش فنر به منظور تولید نیروی مورد نیاز برای تنظیم دو نیمه ی پولی استفاده کند

پولی ها با قطر متغیر همیشه به صورت دوتایی به کار می روند یکی از پولی ها که به عنوان پولی محرک شناخته می شود،به میل لنگ موتور متصل است،پولی محرک ، پولی ورودی هم نامیده می شود زیرا جایی است که انرژی موتور وارد سیستم انتقال قدرت می شود،پولی دوم پولی گردنده نامیده می شود زیرا پولی اول آن را می چرخاند،به عنوان پولی خروجی،پولی گردنده انرژی را به محور چرخها منتقل می کند

وقتی یک پولی ضخامت خود را افزایش می دهد،دومی از ضخامت خود می کاهد تا تسمه کشیده باقی بماند

زمانی که دو پولی ضخامت خود را نسبت به یکدیگر تغییر می دهند،بینهایت نسبت دنده مختلف بوجود می آید،از کم به زیاد،شامل همه نسبت های مابین، برای مثال وقتی شعاع تسمه در پولی محرک کم و در پولی خروجی زیاد باشد،سرعت دوران پولی خروجی کاهش می یابد که دنده پایین تری را ایجاد می کند و وقتی شعاع تسمه در پولی محرک زیاد و در پولی خروجی کم باشد،سرعت دوران پولی خروجی افزایش می یابد و دنده بالا تری را ایجاد می کند،بنابراین در تئوری یک CVT بینهایت دنده را شامل می شود و می تواند در هر زمانی و با هر دور موتوری کار کند

طبیعت ساده و بدون گسستگی CVT ها آنها را به یک سیستم انتقال قدرت ایده آل برای تمام ماشین ها و وسایل،نه فقط خودرو ها،تبدیل کرده است،CVT ها سالهای زیادی در ابزار های قدرتی و مته ها بکار می رفتند،همچنین از آنها در وسایل نقلیه مختلفی اعم از تراکتور ها و ماشین های برف رو و اسکوتر های موتوری استفاده می شود،در تمام این کاربرد ها این در نوع سیستم انتقال قدرت از تسمه هایی با لاستیک فشرده استفاده می شود که می تواند کشیده شده یا سر بخورد و در نتیجه باعث هدر رفتن انرژی و کاهش کارایی شود

اختراع ماده های جدید CVT ها را مطمئن تر و کارآمد تر از قبل می سازد،یکی از مهمترین پیشرفت ها طراحی و توسعه ی تسمه های فلزی برای متصل کردن دو پولی بوده است، این تسمه های انعطاف پذیر از چندین ، عموما ٩ یا ١٢، نوار نازک فولادی که تکه های فلزی پاپیونی شکل بسیار مقاوم را کنار هم نگه می دارد ساخته شده است

عکس..

تسمه های فلزی سر نمی خورند و بسیار با دوام اند که به CVT اجازه ی انتقال گشتاور بیشتری را می دهند،در ضمن آرام تر از تسمه های لاستیکی هستند

انواع دیگر CVT(ترجمه از داریوش)

CVT ی چنبری:

نوع دیگری لز CVT است که در آن تسمه و پولی ها با دیسک ها و غلطک ها جایگزین شده است.

اگر چه چنین سیستمی خیلی متفاوت به نظر می رسد همه اجزای آن قابل مقایسه با تسمه و پولی است و نتیجه ی یکسانی می دهد.طرز کار آن اینجا آمده است:

● یک دیسک به موتور متصل است که معادل پولی محرک است

● دیسک دیگری به میل گاردان متصل است که معادل پولی مقاوم است

● غلطک ها و یا چرخ ها بین دو دیسک واقع شده اند و مانند تسمه نیرو را از یک دیسک به دیگری منتقل می کنند

چرخ ها می توانند در دو جهت بچرخند.حول محور افقی می چرخند و به سمت بالا و پایین حرکت می کنند که این به چرخ ها اجازه می دهد در وضعیت های مختلف با دیسک در تماس باقی بماند.

چرخه دیزل

رودولف دیزل جهت افزایش بازده نسبت به موتور هایی که بر اساس چرخه ی اتو کار می کردند چرخه ای پیشنهاد کرد که به چرخه ی دیزل معروف است و موتوری که بر اساس این چرخه کار می کند را موتور دیزل گویند.

از تفاوتهای مهم موتور دیزل با موتور بنزینی اتو می توان به موارد زیر اشاره کرد:

- موتور بنزینی مخلوط بنزین و هوا را به مکش می کند انرا فشرده می کند و سپس مخلوط متراکم شده در اثر یک جرقه اشتعال می یابد اما موتور دیزل تنها هوا را مکش می کند آنرا فشرده می کند و آنگاه سوخت را به هوای متراکم شده تزریق می کند.دمای حاصل از هوای متراکم شده سبب اشتعال می شود.

- موتور دیزل نسبت تراکم بیشتری در مقایسه با موتور بنزینی دارد.نسبت تراکم در موتور بنزینی از ۸ الی ۱۲ می باشد در حالی که این نسبت برای موتور دیزل از ۱۴ الی ۲۵ میتواند باشد.تراکم بیشتر منجر به افزایش بازدهی می گردد.

- در موتور دیزل سوخت مستقیما به داخل سیلندر تزریق می گردد در حالی که در موتور بنزینی عمل ترکیب سوخت و هوا را مدتی قبل از اینکه مخلوط وارد سیلندر شود انجام می شود و سس مخلوط وارد سیلندر می شود.

میتوانید با مشاهده ی تصویر زیر به مقایسه ی دو موتور مذکور بردازید:

چرخه اتو

در سال ۱۸۷۰ مهندسی به نام "اتو" اولین کسی بود که موتوری را که بر اساس ۴ مرحله ی زیر کار می کرد را پیشنهاد نمود.در زیر مراحل مختلف به تفکیک شرح داده می شوند:

- مکش:مخلوط هوا و سوخت از طریق دریچه ی ورودی توسط مکش حاصل از حرکت پیستون به سمت پایین به داخل سیلندر کشیده می شود.(intake)

- تراکم:همه ی دریچه ها بسته می شوند و پیستون به سمت بالا حرکت می کند تا مخلوط متراکم شود.(compress)

- احتراق:جرقه زده می شود و سوخت متراکم شده اشتعال م یابد و پیستون دوباره به پایین رانده می شود.در این مرحله کار انجام می گیرد.(power)

- تخلیه:پیستون باز به بالا حرکت می کند و دریچه ی تخلیه باز میشود در این هنگام گاز حاصل از سوخت می تواند تخلیه شود.(exhaust)

در شکل زیر می توانید موارد ذکر شده در بالا را ببینید:

با کلیک بر چرخه ی اتو می توانید چرخه ی مورد نظر را ببینید و لذت ببرید!

انیمیشن های سه بعدی مرتبط با مکانیک

انیمیشن های سه بعدی مرتبط با مکانیک

برای مشاهده تصاویر بر روی لینک های زیر کلیک نمایید :

| Engine Animation Animation of the four stroke cycle |

| Pump Animation Animation showing how a camshaft works within a pump |

| Camshaft Animation showing how a camshaft works |

| Rocker Camshaft Animation showing how a rocker camshaft works |

| Cylindrical Cam and Roller Follower Animation showing a working cylindrical cam and roller follower system |

| Plate Cam and Flat Follower Animation showing a working plate cam and flat follower system |

| Plate Cam and Roller Follower Animation showing a working plate cam and roller follower system | |

| Plate Cam and Knife Edge Follower Animation showing a working plate cam and a knife edge follower system |

مراحل استخراج آهن از سنگ معدن - فولاد سازی و مراحل ساخت قطعات

مراحل استخراج آهن از سنگ معدن - فولاد سازی و مراحل ساخت قطعات فولادی

در عکس های زیر کلیه مراحل استخراج آهن از سنگ معدن - فولاد سازی و مراحل ساخت قطعات فولادی را به صورت شماتیک نشان می دهد.

اگر عکس ها را مشاهده نمی نمایید![]() یا سرعت اینترنتان پایین است

یا سرعت اینترنتان پایین است ![]() می توانید از طریق لینک های زیر عکس ها را دانلود نمایید.

می توانید از طریق لینک های زیر عکس ها را دانلود نمایید.

لوله ، شلنگ و اتصالات ( اصول طراحی هیدرولیک )

لوله ، شلنگ و اتصالات ( اصول طراحی هیدرولیک )

| |

انواع هدایت کننده های روغن:

هنگام انتخاب نوع هدایت کننده روغن، نکات ذیل را میبایست به دقت بررسی نمود:

در بعضی از سیستمهای هیدرولیک جهت غلبه بر مشکلات ناشی از بوجود آمدن ضربه و ارتعاشات در خطوط انتقال، استفاده از آکومولاتور توصیه میشود | |

90° adapter elbow with pipe threads at one end |

Flare-type fittings |

Flareless fittings |

Flat-face O-ring fitting |

Non-adjustable, left, and adjustable SAE straight-thread O-ring fittings | |

دانلود مطلب | ||

| | Fa | |

| | En | |

آشنایی با رباتیک

آشنایی با رباتیک

ربات چیست؟

ربات یک ماشین الکترومکانیکی هوشمند است با خصوصیات زیر:

· می توان آن را مکرراً برنامه ریزی کرد.

· چند کاره است.

· کارآمد و مناسب برای محیط است.

اجزای یک روبات:

· وسایل مکانیکی و الکتریکی:

شاسی، موتورها، منبع تغذیه، ...

· حسگرها (برای شناسایی محیط):

دورین ها، سنسورهای sonar، سنسورهای ultrasound، ...

· عملکردها (برای انجام اعمال لازم)

بازوی روبات، چرخها، پاها، ...

· قسمت تصمیم گیری (برنامه ای برای تعیین اعمال لازم):

حرکت در یک جهت خاص، دوری از موانع، برداشتن اجسام، ...

· قسمت کنترل (برای راه اندازی و بررسی حرکات روبات):

نیروها و گشتاورهای موتورها برای سرعت مورد نظر، جهت مورد نظر، کنترل مسیر، ...

تاریخچه روباتیک:

- حدود سال 1250 م: بیشاپ آلبرتوس ماگنوس (Bishop Albertus Magnus) ضیافتی ترتیب داد که درآن، میزبانان آهنی از مهمانان پذیرایی می کردند. با دیدن این روبات، سنت توماس آکویناس (Thomas Aquinas) برآشفته شد، میزبان آهنی را تکه تکه کرد و بیشاب را ساحر و جادوگر خواند.

- سال 1640 م: دکارت ماشین خودکاری به صورت یک خانم ساخت و آن را Ma fille Francine " می نامید.

این ماشین که دکارت را در یک سفر دریایی همراهی می کرد، توسط کاپیتان کشتی به آب پرتاب شد چرا که وی تصور می کرد این موجود ساخته شیطان است.

- سال 1738 م: ژاک دواکانسن (Jacques de Vaucanson) یک اردک مکانیکی ساخت که از بیش از 4000 قطعه تشکیل شده بود.

این اردک می توانست از خود صدا تولید کند، شنا کند، آب بنوشد، دانه بخورد و آن را هضم و سپس دفع کند. امروزه در مورد محل نگهداری این اردک اطلاعی در دست نیست.

- سال 1805 م: عروسکی توسط میلاردت (Maillardet) ساخته شد که می توانست به زبان انگلیسی و فرانسوی بنویسد و مناظری را نقاشی کند.

- سال 1923 م: کارل چاپک (Karel Capek) برای اولین بار از کلمه روبات (robot) در نمایشنامه خود به عنوان آدم مصنوعی استفاده کرد. کلمه روبات از کلمه چک robota گرفته شده است که به معنی برده و کارگر مزدور است. موضوع نمایشنامه چاپک، کنترل انسانها توسط روباتها بود، ولی او هرگونه امکان جایگزینی انسان با روبات و یا اینکه روباتها از احساس برخوردار شوند، عاشق شوند، یا تنفر پیدا کنند را رد می کرد.

- سال 1940 م: شرکت وستینگهاوس (Westinghouse Co.) سگی به نام اسپارکو (Sparko) ساخت که هم از قطعات مکانیکی و هم الکتریکی در ساخب آن استفاده شده بود. این اولین باری بود که از قطعات الکتریکی نیز همراه با قطعات مکانیکی استفاده می شد.

- سال 1942 م: کلمه روباتیک (robatics) اولین بار توسط ایزاک آسیموف در یک داستان کوتاه ارائه شد. ایزاک آسیموف (1920-1992) نویسنده کتابهای توصیفی درباره علوم و داستانهای علمی تخیلی است.

- دهه 1950 م: تکنولوژی کامپیوتر پیشرفت کرد و صنعت کنترل متحول شد. سؤلاتی مطرح شدند. مثلاً: آیا کامپیوتر یک روبات غیر متحرک است؟

- سال 1954 م: عصر روبات ها با ارائه اولین روبات آدم نما توسط جرج دوول (George Devol) شروع شد.

امروزه، 90% روباتها، روباتهای صنعتی هستند، یعنی روباتهایی که در کارخانه ها، آزمایشگاهها، انبارها، نیروگاهها، بیمارستانها، و بخشهای مشابه به کارگرفته می شوند.

در سالهای قبل، اکثر روباتهای صنعتی در کارخانه های خودروسازی به کارگرفته می شدند، ولی امروزه تنها حدود نیمی از روباتهای موجود در دنیا در کارخانه های خودروسازی به کار گرفته می شوند.

مصارف روباتها در همه ابعاد زندگی انسان به سرعت در حال گسترش است تا کارهای سخت و خطرناک را به جای انسان انجام دهند.

برای مثال امروزه برای بررسی وضعیت داخلی رآکتورها از روبات استفاده می شود تا تشعشعات رادیواکتیو به انسانها صدمه نزند.

- سال 1956 م: پس از توسعه فعالیتهای تکنولوژی یک که بعد از جنگ جهانی دوم، یک ملاقات تاریخی بین جورج سی.دوول(George C.Devol) مخترع و کارآفرین صاحب نام، و ژوزف اف.انگلبرگر (Joseph F.Engelberger) که یک مهندس با سابقه بود، صورت گرفت. در این ملاقات آنها به بحث در مورد داستان آسیموف پرداختند. ایشان سپس به موفقیتهای اساسی در تولید روباتها دست یافتند و با تأسیس شرکتهای تجاری، به تولید روبات مشغول شدند. انگلبرگر شرکت Unimate برگرفته از Universal Automation را برای تولید روبات پایه گذاری کرد. نخستین روباتهای این شرکت در کارخانه جنرال موتورز (General Motors) برای انجام کارهای دشوار در خودروسازی به کار گرفته شد. انگلبرگر را "پدر روباتیک" نامیده اند.

- دهه 1960 م: روباتهای صنعتی زیادی ساخته شدند. انجمن صنایع روباتیک این تعریف را برای روبات صنعتی ارائه کرد:

"روبات صنعتی یک وسیلة چند کاره و با قابلیت برنامه ریزی چند باره است که برای جابجایی قطعات، مواد، ابزارها یا وسایل خاص بوسیلة حرکات برنامه ریزی شده، برای انجام کارهای متنوع استفاده می شود."

- سال 1962 م: شرکت خودروسازی جنرال موتورز نخستین روبات Unimate را در خط مونتاژ خود به کار گرفت.

- سال 1967 م: رالف موزر (Ralph Moser) از شرکت جنرال الکتریک (General Electeric) نخستین روبات چهارپا را اختراع کرد.

- سال 1983 م: شرکت Odetics یک روبات شش پا ارائه کرد که می توانست از موانع عبور کند و بارهای سنگینی را نیز با خود حمل کند.

- سال 1985 م: نخستین روباتی که به تنهایی توانایی راه رفتن داشت در دانشگاه ایالتی اهایو (Ohio State Uneversity) ساخته شد.

- سال 1996 م: شرکت ژاپنی هندا (Honda) نخستین روبات انسان نما را ارائه کرد که با دو دست و دو پا طوری طراحی شده بود که می توانست راه برود، از پله بالا برود، روی صندلی بنشیند و بلند شود و بارهایی به وزن 5 کیلوگرم را حمل کند

روباتها روز به روز هوشمندتر می شوند تا هرچه بیشتر در کارهای سخت و پر خطر به یاری انسانها بیایند.

قانون روباتیک مطرح شده توسط آسیموف:

1- روبات ها نباید هیچگاه به انسانها صدمه بزنند.

2- روباتهاباید دستورات انسانها را بدون سرپیجی از قانون اوّل اجرا کنند.

3- روباتها باید بدون نقض قانون اوّل و دوم از خود محافظت کنند.

مزایای روباتها:

1- روباتیک و اتوماسیون در بسیاری از موارد می توانند ایمنی، میزان تولید، بهره و کیفیت محصولات را افزایش دهند.

2- روباتها می توانند در موقعیت های خطرناک کار کنند و با این کار جان هزاران انسان را نجات دهند.

3- روباتها به راحتی محیط اطراف خود توجه ندارند و نیازهای انسانی برای آنها مفهومی ندارد. روباتها هیچگاه خسته نمی شوند.

4- دقت روباتها خیلی بیشتر از انسانها است آنها در حد میلی یا حتی میکرو اینچ دقت دارند.

5- روباتها می توانند در یک لحظه چند کار را با هم انجام دهند ولی انسانها در یک لحظه تنها یک کار انجام می دهند.

معایب روباتها:

1- روباتها در موقعیتهای اضطراری توانایی پاسخگویی مناسب ندارند که این مطلب می تواند بسیار خطرناک باشد.

2- روباتها هزینه بر هستند.

3- قابلیت های محدود دارند یعنی فقط کاری که برای آن ساخته شده اند را انجام می دهند.

موتور های دوار

(موتورهای وانکل)

تاریخچه:

این موتور در سال 1957 توسط مخترع آلمانی دکتر فلیکس وانکل اختراع شد.

ایده این موتور از یک رویا شروع شد! زمانی که فلیکس وانکل 17 ساله مشغول دیدین یک رویا بود و در رویای خود چنین موتوری را تجسم نمود. در آن زمان به علت نداشتن معلومات کافی نتوانست اقداماتی برای تکمیل رویای خود صورت دهد! اما در سن 22 سالگی با تشکیل یک آزمایشگاه کوچک شروع به پیگیری این رویا نمود. وانکل در جنگ جهانی دوم با علاقه بسیار آلمانها به طرح خودش مواجه شد. که این علاقه ناشی از توجه شدید آلمان ها برای بدست آوردن قدرت منطقه توسط ابزار آلات پیشرفته و جدید بود.

سالهای بعد وانکل موسسه مطالعات فنی و مهندسی(TES) را به راه انداخت تا طرح خود را به عرصه تولید اقتصادی برساند.

در سال 1951 بود که دکتر وانکل توسط همکاری با NSU ( کارخانه موتورسیکلت سازی آلمان) توانست فصل تازه ای در پژوهش های خود آغاز کند.که سرانجام این پژوهشها در اول فوریه سال 1957 منجر به تولید اولین موتور محرک شد.

در سالهای بین 1950 تا 1960 تلاشهای قابل ملاحظه ای برای ارتقا این موتور ها صورت گرفت.بیشتر به خاطر کم صدا بودن موتور، روان بودن، و سادگی آن بود که توانست نظر همگان را به خود جلب کند.

کمپانی های خودرو سازی بزرگی در پی ادامه این طرح فعالیت نمودند که شاید به جرئت بتوان گفت که کمپانی ژاپنی مزدا توانست وفاداری خود را نسبت به این طرح در بین کمپانی های معتبری همانند رولز رویس و جنرال موتورز و مرسدس بنز بیشتر از پیش ثابت نماید.

این کمپانی(Mazda Co) با مدل هایی همچون RX-7 و RX-8 توانست نظر مشتری را تا حدودی به این موتورها جلب نماید. ناگفته نماند که این کمپانی ژاپنی صاحب ابداعاتی هم در این موتور میباشد که در موتور Rensise که در مدل های جدید RX-8 سوار شده، قابل مشاهده است.

طراحی:

این موتورها همچنان که اشاره شد از 4 مرحله اصلی بهره گرفته و سبب انتقال قدرت از احتراق سوخت می شود.

همانند شکل مشاهده میکنید که تمام مراحل که در موتور های خطی انجام می شوند در این موتور ها هم صورت می پذیرند اما به گونه ای دیگر و در فضایی دیگر.با چرخش روتور از مقابل دریچه ورودی که فاقد یوپاپ است عملیات مکش صورت گرفته و این مخلوط مکیده شده با چرخش روتور در فضای مابین روتور و محفظه روتور محبوس شده ومتراکم می شود. این مخلوط متراکم توسط تعدادی شمع محترق شده و در در حین چرخش روتور محترق شده و نیرویی به روتور اعمال میکند که این نیرو از قسمت گودال های احتراق(Combustion Cavity) به خود روتور وارد می شود سپس در ادامه چرخش این مخلوط از قسمت پورت اگزوز به خارج انتقال پیدا می کند.

اجزای اصلی:

این موتور همانند موتور های خطی از قطعات زیاد و پر تنش شکل نگرفته است. بلکه با استفاده از طراحی ساده توانسته عملیات انتقال قدرت را انجام دهد.

محور اصلی:(محور خارج از مرکز)(E-Shaft)

این محور که برای روشن شدن وظیفه آن می توان آن را با میل لنگ در موتور های خطی به شباهت گرفت. این قطعه وظیفه انتقال قدرت از موتور به محور خروجی را بر عهده دارد.

بر روی این محور بادامک های (دایره ای شکل) گریز از مرکز نصب شده. این دایره ها در داخل روتور یاتاقان میشوند. به همین علت با نام Ecentric Shaft یا به طور خلاصه E-Shaft نام برده می شود. تعدادی وزنه برای حفظ تعادل یا بالانس کردن محور بر روی آن سوار شده است.

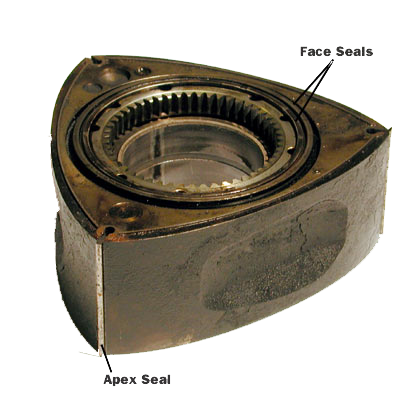

روتور:

قطعه ای مثلثی شکل که همانند پیستون در موتور های خطی وظیفه دارد تا انرژی احتراق را به محور اصلی انتقال دهد.

در سه راس این روتور رینگهای تیغه ای(Apex Seals) قرار دارد که عمل نشتبندی 3 محفظه ی درگیر ایجاد شده بین روتور و محفظه روتور را بر عهده دارد.

از وجه جانبی نیز روتور دارای تعدادی رینگ روغنی(Face Seals) میباشید که وظیفه آبندی روغن موتور و محفظه های ایجاد شده را داراست.

گودال های احتراق(Combustion Cavity) بر روی سه سطح روتور ایجاد شده تا فضای محوطه احتراق را افزایش دهد و همچنین انقال بهتر انرژی احتراق به محور اصلی را صورت دهد.

روتور همچنین دارای یک چرخدنده داخلی است که برای هدایت و منظم کردن حرکت روتور قرار داده شده است.

محفظه روتور(Rotor Housing):

این محفظه بیضی شکل (بیشتر شبیه دو استوانه متداخل می باشد) در برگیرنده روتور میباشد و با این عمل همواره در یک زمان 4 مرحله را در درون فضای بین خود و روتور جای میدهد.

بر روی محفظه روتور مجاری سیستم خنک کننده ، مجاری اگزوز و سوخت(البته در مدل جدید مکان این دو تغییر کرده و به صفحات جانبی انتقال یافته)، شمع های موتور بر روی همین محفظه بسته می شود.

صفحات جانبی(Housing Plates):

این صفحات موظفند از جانب محفظه روتور را آببندی کنند. همانطور که اشاره شد در مدل های جدید پورت های اگزوز و سوخت بر روی این صفحه قرار گرفته است.

چرخدنده ثابت(Stationary Gear):

این چرخدنده که بعضا با نام Synchronizing Gear خوانده میشود با درگیری با چرخدنده داخلی روتور سبب تنظیم دور 1 به 3 روتور و شفت خارج از مرکز میشود.

قدرت خروجی:

این موتور ها در مقایسه با موتور های خطی دارای مزایای هستند که از جمله مهمترین آنها میتوان اشاره به توان خروجی آنها نمود.

همانطور که در شکل متحرک ملاحظه میفرمایید برای هر دور روتور که نقطه A بر روی آن مشخص شده، سه دور محور اصلی را خواهیم داشت که نقطه B مشخص کننده آن است.

همانطور که میدانید در موتور وانکل برای هر وجه روتور یک عملیات احتراق صورت میگیرد، پس در 3 دور روتور ما سه احتراق خواهیم داشت که در مقایسه با موتور های خطی که برای هر احتراق دو دور میل لنگ دارند نشان دهنده قدرت خروجی بیشتری است. پشت سر هر دور محور اصلی موتور های وانکل یک احتراق خوابانده شده!!!

قدرت خروجی موتورهای وانکل نسبت به یک موتور خطی در حجم و اندازه مشابه در درجه بالاتری قرار دارد.

مخصوصا نسبت جرم موتور به قدرت این موتورها بسیار بیشتر از موتورهای خطی است.

خط قرمز بالاتر( Higher Redline):

خط قرمز در موتور چیست؟

آیا تا به حال به صفحه دور موتور ماشین خود نگاه کرده اید. مسلما نگاه کرده اید! آیا توجه به نهایت دور موتور ماشین خود داشته اید. خطوط قرمز رنگی که محدوده دور موتور ماکزیمم شما را مشخص کرده اند همان خط قرمز های موتور هستند.

در موتور های وانکل این خط قرمز با توجه به ظرفیت خود موتور بسیار بالاست. به طوری که برای موتور وانکل مزدا RX-8 حدود 9000 RPM میباشد!!!. این دور موتور بالا سبب انتقال قدرت بیشتر در موتور میگردد.

دلیل این برتری، ذاتی بودن حرکت دورانی روتور به جای حرکت خطی پیستون هاست که خود عدم لرزش را ناشی میشود و به دور بودن موتور از قطعات پر از تنش همانند میل لنگ، شاتون، میل سوپاپ و .... که باعث محدودیت در دور موتور میگردند....

این دور موتور در این نوع موتورها فقط با توجه به فرسودگی چرخدنده ثابت مهار شده اند.

مشکلات های موتور وانکل:

در این قسمت سه نمونه از مشکلات اصلی موتور ها که توسط مبتکرین برطرف شد را اشاره میکنم.

اولین مشکل این موتور ها عایق بندی 3 وجه روتور بود که توسط رینگهای تیغه ای انجام میشد.این رینگها به علت تماس مستقیم با بدنه محفظه روتور درای فرسودگی بسیار بالا هستند که در ابتدای تولید این موتور ها مشکلات فراوانی را برای آنها ایجاد میکردند از جمله سائیدن محفظه روتور و خش دار کردن سطح آن که باعث می شد آبندی موتور از بین رفته و بازده آن به شدت کاهش یابد.از طرفی دیگر جنس آن طوری نبود که دوام بالایی داشته باشد و سریعا با شکست مواجه میشد.

دکتر فلیکس وانکل به شخصه برای حل این مشکل عمده زحمات فراوانی کشید و تا حدودی توانست این مشکل را برطرف نماید. وی با به کار بردن مواد با ماندگاری بالا توانست عمر این رینگ ها را افزایش دهد تا به واسطه آن عمر موتور و بازده آن بالا رود.

مشکل دیگر مشکل ترمودینامیکی بود که ناشی از یکسان نبودن دمای بدنه محفظه روتور بود. همانطور که میدانید در این موتور ها همواره احتراق در سمت خاصی از این موتور و مکش در سمتی دیگر صورت میگیرد و این سبب میشود دمای احتراق در سمتی دیگر واقع شود و دمای سوخت هم در قسمتی دیگر از محفظه اعمال شود. ولی برعکس در موتور های خطی که همواره در یک محفظه به نام بلوک سیلندر چهار مرحله صورت می پذیرد ، دمای محفظه به صورت خودکار در یک تعادل دمایی قرار میگیرد.

برای حل این مشکل هم جریان مایع خنک کننده که همان آب می باشد را هم به صورت محوری و هم به صورت شعاعی گردش دادند تا دمای قسمت هی مختلف محفظه روتور یکسان شده و از تنش های حرارتی به دور ماند.

و در نهایت یکی دیگر از این مشکل ها احتراق ناقص بود که ناشی از فرصت کافی نداشتن سوخت برای محترق شدن بود و دیگر اینکه محفظه احتراق در حال حرکت بود! این حرکت با عث ایجاد جریانی از سوخت در حال احتراق به سمت اگزوز می شد که فرصت کافی به شعله برای پخش شدن نمی داد. این مشکل را هم توسط به کار زدن چند شمع(2 یا 3) در قسمت جرقه تا حدودی رفع نمودند تا جلوگیری از خروج هیدروکربن های نسوخته کنند. در مواردی هم شرکت مزدا با انتقال پورت های سوخت و اگزوز به صفحات جانبی زمان بیشتری را برای احتراق و مکش سوخت به این موتور داد که بدین سان مصرف سوخت و آلودگی این موتور بهینه شود.

مزایا:

از مزایای قایل توجه این موتور ها می توان به موارد زیر اشاره کرد:

--سبک و جمع وجور بودن:

این مهم ناشی از طراحی ساده این موتور بوده.

--قطعات کمتر:

مهمترین ویژگی موتورهای وانکل تعداد قطعات به کار رفته در این موتور است به خصوص قطعات متحرک. این موتور از وجود هرگونه قطعات پر تنش همانند سوپاپ،میل سوپاپ، میل لنگ،شاتون،وزنه های تعادل میل لنگ و تسمه تایم... عاری بوده. این ویژگی سبب نرم کار کردن موتور و سادگی بیش از پیش آن میشود.

--لرزش کمتر:

هنگامی که موتور از وجود قطعات پر تحرک و پر تنش که ذکر شد عاری شود صلبیت بیشتری به هنگام انتقال قدرت به خصوص در دورهای بالا پیدا خواهد کرد.

--اسب بیشتر:

در مقایسه با یک موتور خطی در حجم و ظرفیت یکسان این موتور قدرت بیشتری تولید میکند به طوری که در موتور 13B مزدا RX-8 با حجم 1300 سی سی قدرت خروجی 232 اسب بخار !! را شاهد هستیم که به نوبه خود بسیار قابل توجه میباشد.

--آلودگی نیتروژن کمتر

--عدم "مرگ ناگهانی":

عمل مرگ ناگهانی یا قفل کردن موتور، که در موتورهای خطی به واسطه ی قفل کردن پیستون در سیلندر شایع است و به اصطلاح "گیرپاژ" معروف است در این موتور ها رخ نمی دهد. علت این امر به دلیل طراحی دوار روتور این موتور می باشد که در صورت هر گونه خرابی به حرکت خود ادامه داده با این تفاوت که شاهد افت بازده خواهیم بود این افت بازده ادامه خواهد داشت تا این که موتور عملا از کار افتاده شود.

این ویژگی در صنعت هوا و فضا بسیار قابل توجه بوده و باعث استفاده در بسیاری از محصولات شده است.

معایب:

با وجود چنین مزایای اما چرا این از این موتورها آنچنان که باید استقبال نشد. برای اینکه متوجه عدم استقبال شویم میبایست معایب آن را نیز مطالعه کنیم.

--رینگ های مشکل ساز:

این مورد همیشه گریبان گیر موتور وانکل بوده است واین به خاطر طراحی خاص خود موتور بوده که می بایست دارای رینگهای تیغه ای در رئوس روتور باشد. انبساط این رینگها بسته به جنسی که دارند همیشه مشکل ساز بوده و باعث بروز مشکلاتی در این موتور ها گشته. این عوامل سبب شده تا بازده موتور و عمر موتور توسط همین رینگها دستخوش تغییر قرار گرفته و از آنچه عالی است به دور باشد.

--احتراق "کند":

اگر چه در محیط احتراق به دلیل متحرک بودن، هوا و سوخت با هم بهتر ترکیب می شوند ولی به دلیل این که محیط احتراق(Combustion Chamber) بزرگ می باشد و از همه مهمتر اینکه در حال حرکت است، از گسترش شعله جلوگیری می نماید مخصوصا در دور بالای روتور و جریان ایجاد شده از اگزوز به سرعت خارج می شود.

--آلودگی و مصرف سوخت:

موتور وانکل با وجود اینکه کمپانی مزدا زحمات فراوانی برای گرفتن مدرک محیط زیست برای این موتور ها کشید، متاسفانه نتوانست لقب "سبز" را به خود اختصاص دهد و در کل یک موتور وانکل نسبت به همپای خطی خود مصرف بالایی از سوخت را خواستار است. که این سبب افت محبوبیت این موتور ها شده است.

کاربرد ها:

این موتور فقط صرفا در اتومبیل ها استفاده نمی شود بلکه در هر صنعتی که مزایای این موتور ها نسبت به معایبش برتر بوده، مورد استفاده قرار گرفته است.

--مسابقات اتومبیل رانی:مخصوصا شرکت مزدا که با کسب موفقیت با موتور های 2،3،4 روتور در ماشین های مسابقه خود توانست مزایای این موتورها را پر رنگ تر کند.

--موتور سیکلت ها: جمع و جور بودن و سبکی و سادگی این موتور سبب استفاده در موتور سیکلت ها گشت.

--هواپیما ها و سفینه ها:

به خاطر ویژگی عدم مرگ ناگهانی در این صنعت بیش از پیش مورد توجه قرار گرفت.

--استفاده های دیگر:

مسابقات کارت(اتومبیل های کوچک)

موتورهای آبی(Water Craft)

واحد کمکی قدرت(صنعت هوا و فضا)

این مورد که با نام Auxiliary Power Unit - APU معروف است برای تهیه قدرت برای راه اندازی واحد اصلی مورد استفاده قرار میگیرد.به عنوان مثال در هواپیمای AIRBUS-A380 اگزوزی از انتهای دم این هواپیما خارج نمودند که این اگزوز مربوط به همین موتور میباشد که به عنوان APU مورد استفاده قرار گرفته. این موتور ها به خاطر ویژگی های به خصوصشان در استفاده به عنوان قدرت کمکی از ارجحیت برخوردار هستند.

یکی از استفاده های نامربوط این موتور ها!! توسط دو کمپانی بزرگ مرسدس بنز و فولکس واگن به کار گرفته شد!! این دو کمپانی برای تامین نیروی پیش کشش کمربند های ایمنی قبل از تصادف خودرو ، از این موتور ها که در ابعاد بسیار کوچک تولید شد، بهره گرفتند.

برای درک بهتر این موتور ها شما را به دیدن این فیلم 3 دقیقه دعوت میکنم.

نتیجه:

با تمام حرفهایی که گفته شد و موانعی که شرح داده شد در حال حاضر کمپانی مزدا دست از تلاش برنداشته و هر روز در پی بهبود و بهینه کردن طرح این موتور هاست.

امید است تا با برطرف کردن معایب عمده این موتور ها بتوان در آینده نه چندان دور شاهد استفاده از مزایای خوب و مفید این خودرو ها بود.

پایان

Advanced Concepts of Bearing Technology

Description

Publisher: Taylor & Francis | 2006 | ISBN 084937182 | PDF | 368 pages | 27.7 MB

For the last four decades, Tedric Harris' Rolling Bearing Analysis has been the "bible" for engineers involved in rolling bearing technology. Why do so many students and practicing engineers rely on this book? The answer is simple: because of its complete coverage from low- to high-speed applications and full derivations of the underlying mathematics from a leader in the field. The fifth edition of this classic reference is divided conveniently into two volumes, each focused on a specialized area of bearing technology. This option allows you to select the coverage that is best suited to your needs. The second of two books, Advanced Concepts of Bearing Technology steps up the level to more dynamic and complex loading, more extreme operating conditions, and higher-speed applications. The authors examine several topics that are unique to the book, including mathematical relationships for internal load distribution under conditions of high speed, combined radial, axial, and moment loading, as well as the effects of raceway and roller profiling. They also delve into the mathematical development of rolling element-raceway lubricant film thickness and contact friction, the stress-life method for calculating bearing fatigue endurance, and the effects of shaft and supporting structure flexure on bearing loading and deflection. Advanced Concepts of Bearing Technology is the perfect aid for analyzing complex performance and fatigue-life phenomena in advanced applications.

DOWNLOAD

هفت سین از نوع مکانیکی!!

هفت سین از نوع مکانیکی!!

۱ - سیلندر :

یلندر ، هسته مرکزی موتور است. با انفجار سوخت در این مکان نیروی محرکه اتومبیل تامین می شود. محفظه روغن موتور زیر بدنه موتور قرار دارد. روغن موتور برای کم کردن اصطحکاک چرخش میل لنگ ، میل بادامک و حرکت پیستون داخل سیلندر مورد استفاده قرار می گیرد. سیستم خنک کننده آب را در مجراهای دور سیلندرها به گردش درمی آورد و باعث خنک شدن محفظه احتراق سیلندرها می شود

ساختار :

سیلندرها استوانههای توخالی هستند که محل بالا و پایین رفتن پیستون میباشند. لیکن چگونگی و کیفیت سطح داخلی سیلندرها که در تماس با پیستون است بسیار مهم است. دیوارههای چدنی یا آلو مینیمی سیلندرها به منظور فراهم آوردن یک سطح صاف برای حرکت پیستونها باید صیقل زده شود. صیقلی بودن سطح داخلی سیلندرها به خاطر کم کردن اصطکاک میان پیستون و جداره سیلندر است. البته بدیهی است که اصطکاک باعث تولید حرارت اضافی و هدر رفتن انرژی میشود که میبایست تا حدامکان از آن جلوگیری کرد.

۲- سوپاپ اطمینان (relief valves):

سوپاپ اطمینان یک سوپاپ یکطرفه فنردار میباشد که در برخی موارد قابل تنظیم می باشد.این سوپاپ به طور فرعی در مسیر پمپ قرار دارد و هنگامی که فشار سیستم از حد معینی بالاتر رفت مدار خروجی را به مخزن متصل میکندو باعث میشود که فشار مدار از یک مقدار تعیین شده بالا نرود البته باید گفت که این سوپاپ برای تعدیل فشار مناسب نیست چرا که به طور لحظه ای کار میکند.

سوپاپ اطمینان در کلاچ هیدروستاتیک(torque converter)باعث میشود که همیشه روغن تحت فشار کمی قرار گیرد و همچنین در هنگام خاموشی از تخلیه روغن جلوگیری میکند.

۳- سلونوئید :

یک قطعه ای است که ازیک سیم پیچ که به آن کویل نیز گفته می شود ویک هسته متحرک ساخته شده و برای مواردی مثل فرمان های میکانیکی و جابجایی استفاده می شود و در اندازه و انواع گوناگون وجود دارد، مثلا اتومات استارت یک استارت خودرو، یک نمونه ازسلونوئید است که همزمان 2 کارانجام میدهد، برق + را به استارت وصل می کند و همچنین دنده استارت را به طرف دنده فلایویل موتورحرکت می دهد که درنتیجه استارت چرخیده و موتور روشن می شود، همانطور که گفتــه شد هسته سلونوئید متحرک است وتوسط فنری درجای خود ثابت است و به محض برق دارشدن کویل سلونوئید، یک حوضه مغناطیسی ایجاد و این حوضه چون خاصیت آهن ربایی دارد لذا هسته سلونوئید را جذب می کند، بعداز قطع برق توسط فنر هسته سنولوئید به جای اولیّه اش برمی گردد.

۴- سیکل استرلینگ(به خاطر بچه های سیالات!):

در موتورهای استرلنگ مورد استفاده قرار می گیرد(موتور استرلینگ یک موتورحرارتی است ) قاعده اصلی کار موتور استرلنگ این است که مقداری گاز داخل موتور محفوظ شده است .چرخه استرلینگ شامل یک سری رویداد است که فشار گاز داخل موتور را تغییر می دهد و سبب ایجاد کار می شود.

سیکل استرلینگ 4 مرحله دارد :

1- حرارت به گاز داخل سیلندر گرم منتقل می شود (چپ) و سبب ایجاد فشار می شود این فشار پیستون را مجبور می کند تا به سمت پایین حرکت کند و این قسمتی از سیکل استرلینگ است که کار انجام می دهد .

2- هنگامی که پیستون راست به طرف پایین حرکت میکند پیستون چپ بالا می آید .این جابجایی گاز داغ را به داخل سیلندر سرد می راند ، که به سرعت گاز داخل منبع سرد را ، سرد می کند و فشار آن کاهش می یا بد .این عمل فشرده کردن گاز را در قسمت بعدی سیکل ساده تر می کند .

3- پیستون داخل سیلندر سرد (راست) شروع به فشرده کردن گاز می کند و گرمای تولید شده توسط این متراکم سازی به وسیله ی منبع سرد حذف می شود .

4- هنگامی که پیستون چپ پایین می رود پیستون سمت راست بالا می آید .این عمل گاز را به داخل سیلندر گرم می راند ،که به سرعت گرم شده و فشار ایجاد می کند .در این هنگام سیکل تکرار می شود .

۵- سنسورهای کیت های انژکتوری :

سنسورهای کیت های انژکتوری مختلف هستندکه هر چه تعداد آنها بیشتر باشد ECU بهتر می تواند شرایط موتور را درک کند. لازم به ذکر است که سنسورهای مهم خودروهای انژکتوری عبارتند از: سنسور دور یا PRM، سنسور فشار داخل مانیفولد MAP (یا در نوع های دیگر فلومتر )، سنسور دریچه گاز یا TPS، سنسور دمای آب یا CTS، سنسور دمای هوا یا ATS، سنسور اکسیژن یا لامبدا، سنسور ضربه و...

۶- سوپرشارژر :

کی از راه های افزایش بازده موتور، تزریق بیشتر سوخت به محفظه ی احتراق است اما سوخت بیشتر برای احتراق کامل نیاز به هوای بیشتری داشت (نسبت هوا به سوخت باید ۱۴ به ۱ باشه تا سوخت بطور کامل بسوزد) از طرفی محفظه ی احتراق جایی برای هوای اضافی نداشت بنابرین باید هوا رو با فشار به محفظه کمپرس فرستاد . به همین دلیل مهندسین سیستم هایی رو طراحی کردن که بتواند با کمپرس کردن هوا ، اکسیژن مورد نیاز رو به محفظه برساند. این سیستم ها به سوپرشارژر و توربوشارژرها معرف هستند. ( کلا یعنی : سوپر شارژر ها بدون ایجاد کردن خلاء با فشرده کردن هوا در فشاری بالا تر از فشار جو، مکش را افزایش می دهند. این کار هوای بیشتری را به درون موتور می فرستد و موتور را تقویت می کند. با توجه به هوای اضافه تر، سوخت بیشتری به مخلوط هوا و سوخت افزوده می شود و قدرت موتور افزایش می یابد.)

سوپرشارژ کردن موتور باعث افزایش ۴۶ درصدی قدرت و افزایش ۳۱ درصدی گشتاور می شود. البته بیشتر در دورهای بالا کاربرد دارد تا دورهای پایین دلیلش هم این است که در دورهای بالا موتور به اصطلاح نفس کم میاورد و سوپرشارژر هم در این مواقع هوای مورد نیازش رو برای موتور فراهم می کند.

سه نوع سوپرشارژر وجود داره : Roots و twin-screw و centrifugal.

۷- سنگزنی :

سنگزنی و صیقلی کردن قطعات عبارت است از : تراش و براده برداری فلزات توسط چرخ سنباده دواری که به عنوان ابزار براده برداری استفاده می شود.سنگزنی مانند:فرز کاری ،سوراخکاری ،تراشکاری یک عمل براده برداری است در سنگزنی به جای یک یا چند لب برنده از ابزار ساینده ای با هزاران لبه برنده استفاده می شود در حقیقت سنگ سنباده مانندیک تیغه فرز عمل می کند که دانه های سنگ،به جای لبه های برنده تیغه فرز می باشند و هر دانه سنگ یک براده کوچک از روی قطعه کار برداشته و موجب صاف و پرداخت شدن قطعه کار می گردد.

جداول خواص ترمودینامیکی کتاب سنجل ویرایش 6

جداول خواص ترمودینامیکی کتاب سنجل ویرایش 6

بصورت pdf (قابل استفاده روی موبایل)

جدول تبدیل سختی های مختلف به یکدیگر مانند ویکرز -برینل- راکول و.

جدول تبدیل سختی های مختلف به یکدیگر مانند ویکرز -برینل- راکول و......

جدول تبدیل سختی های مختلف به یکدیگر مانند ویکرز -برینل- راکول و......که توسط شرکت LECO تهیه شده است .

پسورد: www.manufacturemajlesi.blogfa.com و یا www.irmechanic.com می باشد . جهت استفاده به برنامه های WinRAR و Adobe Acrobat Reader نیاز دارید.

جهت استفاده به برنامه های WinRAR و Adobe Acrobat Reader نیاز دارید. از acrobat 9 به بالا برای باز کردن فایل استفاده نمایند در غیر اینصورت متن خوانده نمی شود.

از acrobat 9 به بالا برای باز کردن فایل استفاده نمایند در غیر اینصورت متن خوانده نمی شود. لینک دانلود غیر مستقیم می باشد.

لینک دانلود غیر مستقیم می باشد. لینک دانلود :دانلود

لینک دانلود :دانلود منبع

منبع