وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرام

وبلاگ تخصصی مهندسی مکانیک

وبلاگ تخصصی مهندسی مکانیک کتاب،مقالات،نرم افزار،آموزش نرم افزار،حلال،جزوات،فیلم،کاتالوگ،پروژه،مجلات،سایت،اخبار،استاندارد،هندبوک، مهندسی مکانیک ،مهندسی مکانیک،کارشناسی ارشد مهندسی مکانیک،دکترا مهندسی مکانیک،مهندسی مکانیک، تلگرام ، تلگرامCMM

موضوع فیلم :

مقایسه یک اسکنر لیزری با یک اسکنر خطی (مکانیکی)

مقایسه یک اسکنر لیزری با یک اسکنر خطی (مکانیکی)

کیفیت فیلم : خوب و قابل نمایش در سالن کنفرانس

حجم دانلود :۸.۵۳ مگابایت

مدت زمان نمایش فیلم : ۲.۱۰

کنترل یک قطعه ریختگی توسط CMM

موضوع فیلم : کنترل یک قطعه ریختگی توسط CMM

حجم دانلود :۳.۷۳ مگابایت

مدت زمان پخش: ۴۴ ثانیه

کیفیت فیلم : خوب قابل نمایش در سالن کنفرانس

قلاویز کاری با سرعت برشی بالا

موضوع فیلم : قلاویز کاری با سرعت برشی بالا

کیفیت فیلم : متوسط

مدت زمان نمایش فیلم : ۲۸ ثانیه

حجم دانلود : ۱.۷۲ مگابایت

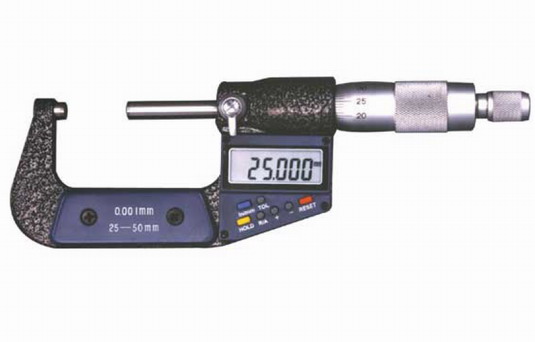

نحوه خواندن میکرو متر

موضوع فیلم :فیلم آموزشی در مورد نحوه خواندن میکرو متر

حجم فیلم : ۲ مگابایت

مدت زمان نمایش: ۱.۱۴

کیفیت فیلم : کم است

فیلم آموزشی در زمینه عملیات حرارتی

موضوعات :

۱) سخت کاری

۲) پروسه های عملیات حرارتی

۳) سمانته کردن

۴) نحوه شارژ و دشارژ کوره و پوسته زدایی از روی قطعات عملیات حرارتی شده

فیلم شماره 1 ۴.۹۲ مگابایت

فیلم شماره 2 ۳.۵۶ مگابایت

فیلم شماره 3 ۲.۴۶ مگابایت

فیلم شماره 4 ۹.۱۷ مگابایت

جوشکاری لوله قطور فولادی

به دوستان پیشنهاد می کنم حتما این فیلم رو دانلود کنند چون فیلم خیلی جالی هست .

لوله قطور بر روی دو تکیه گاه قرار گرفته و سیستم جوشکاری بر روی لوله متصل می شود وبه حالت دورانی عمل جوشکاری را انجام می دهد.

حجم فیلم : ۱۲.۴ مگابایت

کیفیت فیلم : بسیار خوب وقابل نمایش در سالن کنفرانس

مدت زمان نمایش فیلم : ۳.۱۲

کار برد نقطه جوش در صنعت خودرو سازی

موضوع فیلم :

کار برد نقطه جوش در صنعت خودرو سازی

حجم فیلم : ۹ مگایایت

مدت زمان نمایش فیلم : ۹۰ ثانیه

کیفیت فیلم : خوب و قابل نمایش در سالن کنفرانس

جوشکاری با لیزر

موضوع فیلم :

جوشکاری با لیزر

حجم فیلم : ۵.۶۹ مگابایت

مدت زمان نمایش: ۳۴ ثانیه

کیفیت فیلم : خوب قابل نمایش در سالن کنفرانس

لحیم کاری سخت

موضوع فیلم :

لحیم کاری سخت

حجم دانلود : ۶.۲۹ مگایایت

مدت زمان نمایش : ۹۷ ثانیه

کیفیت فیلم : کم

جوشکاری اصطکاکی

موضوع فیلم :

جوشکاری اصطکاکی

حجم فیلم : ۷.۲۰ مگابایت

مدت زمان نمایش : ۱۰۷ ثانیه

کیفیت فیلم : متوسط

لقی داخلی برینگInternal Clearance Bearing

لقی داخلی برینگInternal Clearance Bearing

عبارت است از مقدار فضایی که یک حلقه برینگ می تواند نسبت به حلقه دیگر در امتداد شعاعی ( لقی شعاعی ) یا محوری ( لقی محوری) حرکت داشته باشد.

تشخیص لقی داخلی یک برینگ قبل و بعد از نصب ضروریست .لقی بعد از نصب و در حین کارکرد برینگ بنا به دلایلی نظیر انطباق آن بر روی شافت و تفاوت در انبساط حرارتی حلقه ها از لقی اولیه ( قبل از نصب ) کمتر است.

جهت عملکرد مطلوب برینگ ، لقی داخلی شعاعی آن از اهمیت خاصی برخوردار است . بطور کلی بلبرینگ ها باید بدون لقی ( لقی صر) یا حتی با لقی منفی باشند.

رولبرینگ های بشکه ای و استوانه ای باید همیشه یک مقدار لقی ( مثبت ) داشته باشند. این مسئله در مورد رولبرینگ های مخروطی نیز صدق می کند ، مگر در مواردی نظیر برینگ های پینیون که صلبیت برینگ اهمیت خاص دارد . در این مورد در قسمت بار اولیه Preload بیشتر توضیح داده شده است.

لقی داخلی که تحت عنوان نرمال (Normal Clearance ) در جداول آورده شده اند، مواقعی کاربرد دارند که شرایط کاری برینگ نرمال باشد.

(صفحه قبل )

در شرایط غیر نرمال مثلا موقعیکه حلقه های داخلی و بیرونی باید با انطباق تداخلی Interference fits نصب شوند، لقی باید کم باشد و بالعکس در شرایطی که دمای کارکرد بالاست لقی باید بزرگتر از نرمال باشد. این لقی های بزرگتر و کوچکتر از نرمال با پسوند ای C1تا C5 در برینگ ها مشخص می شوند. ((C1, C2 کمتر از نرمال و C3,C4,C5 معرف اندازه های بزرگتر از نرمال هستند).

در بلبرینگ های با تماس زاویه ای که جهت نصب به صورت دوتایی طراحی شده اند، رولبرینگ های مخروطی ، بلبرینگ های تماس زاویه ای دو ردیفه و بلبرینگ های با چهار نقطه تماس ، معمولا مقادیر لقی محوری بجای لقی شعاعی بنا به اهمیتی که دارند قید می شوند.

ارائه مدل تئوری برای تعیین ارتعاشات بلبرینگ پس از خرابی

ارائه مدل تئوری برای تعیین ارتعاشات بلبرینگ پس از خرابی

بلبرینگ ها معمول ترین علت خرابی و توقف ماشین آلات می باشند. بطور کلی تغییر سطح ارتعاشات کلی بلبرینگ ها در مراحل اولیه خرابی غیر قابل تشخیص است؛ اما خصوصیات ارتعاشی منحصر به فرد عیب های بلبرینگ، تجزیه و تحلیل ارتعاشاتی را برای دو منظور تشخیص زود هنگام عیب و تجزیه و تحلیل عیب به ابزار موثری تبدیل کرده است.

هنگامی که یک عیب بر روی سطوح تماس بوجود می آید، ضربه هایی به مجموعه وارد می نماید که برای سرعت چرخش ثابت ، این ضربه ها بطور متناوب تولید می شوند و فرکانس تولید آنها، فرکانس مشخصه عیب نامیده می شود که با دانستن ابعاد بلبرینگ و سرعت گردش محور می تواند محاسبه گردد. خواه روی رینگ داخلی، رینگ خارجی و یا روی یکی از ساچمه ها باشد.

فرکانس های معینی که از عیوب بلبرینگ ناشی می شوند، به نوع عیب، ابعاد بلبرینگ و سرعت چرخش بستگی دارند. ابعاد موثر در شکل (1) نمایش داده شده است. نرم افزار کامپیوتری تهیه شده، قابلیت محاسبه این فرکانس ها را از روی ابعاد و سرعت گردش مهیا می سازد.

مشکل عمده تشخیص عیب در مراحل اولیه خرابی در بلبرینگ ها آن است که ارتعاشات بلبرینگ ها دارای دامنه پایینی می شوند. جالب توجه است که بعضی از علائم خرابی بلبرینک در مراحل اولیه، می توانند در مراحل پیشرفته تر خرابی ناپدید شوند. برای مثال ، اغلب در مراحل اولیه خرابی، دامنه های ارتعاشی خیلی مختصری دیده می شوند. با توسعه عیب، انرژی کلی ایجاد شده توسط ضربه های عیب افزایش پیدا خواهد کرد ولی انرژی آن در باند فرکانس پهن تری دیده خواهد شد و در نتیجه تشخیص عیب بلبرینگ را در میان ارتعاشات دیگر اجزای ماشین مشکل می سازد. همانطور که در شکل(2) نشان داده شده است قله های فرکانسی عیوب، درمراحل پیشرفته تر خرابی ، ناپدید می شوند.

بدست آوردن فرکانس های عیوب بلبرینگ

به منظور بدست آوردن فرکانسهای عیب در بلبرینگها لازم است تا نحوه حرکت و چرخش در آنها ساده فرض شده و تنها به بررسی حرکتهای اصلی آنها پرداخته شود. به طور کلی برای تشریح دینامیک اجزای بلبرینگ ، پنج حرکت اصلی در نظر گرفته می شوند. این پنج فرکانس عبارتند از:

فرکانس دوران محور(FS)، فرکانس چرخش کیج(cage)(FC) ، فرکانس ساچمه روی داخلی(FBPI) ، فرکانس ساچمه روی خارجی(FBPO) و فرکانس دوران ساچمه(FB). این فرکانس ها در شکل(3) نشان داده شده اند.

شکل(4) پارامترهای مهمی را که در روابط و فرمول ها بکار برده می شوند نشان داده است. در این شکلvi،vcوvo به ترتیب سرعتهای خطی ساچمه روی داخلی، مرکز ساچمه و ساچمه،Dc قطر کیج(که از مرکز یک ساچمه تا ساچمه مقابل اندازه گیری می شود) و0 زاویه تماس در بلبرینگ هستند.

الف- فرکانس دوران محور:

از آنجایی که بلبرینگ ها اغلب در مجموعه های روتور و بلبرینگ بکار می روند، سرعت روتور(یا محور)،Fs، در حرکت بلبرینگ ها مهم می باشد. همچنین تمامی فرکانس های دیگر نیز تابعی از این فرکانس می باشند.

ب- فرکانس چرخش کیج:

فرکانس چرخش کیج به حرکت و دوران کیج وابسته است که آن را می توان از روی سرعت خطی یک نقطه از کیج ، Vc، بدست آورد.

ج- فرکانس ساچمه روی داخلی:

نرخ عبور ساچمه ها را از روی سک نقطه از ساچمه روی داخلی نشان می دهد.

د- فرکانس ساچمه روی خارجی:

مشابه فرکانس ساچمه روی داخلی، فرکانس ساچمه روی خارجی، بصورت نرخ عبور ساچمه از روی یک نقطه از ساچمه روی خارجی تعریف می شود.

بررسی روش های عیب یابی {5و6و7}

بطور کلی در یک بلبرینگ دو نوع عیب ممکن است اتفاق بیافتد: یکدسته عیوبی که بصورت یکنواخت و گسترده بر روی اجزا متحرک یاتاقان بوجود می آیند، که در اصل ناشی از تولید و ساخت بلبرینگ هستند(عیوب هندسی اجزا، عیوب سطوح در تماس) نظیر ناهمواری سطح، موجدار بودن، ناهداستایی(Misalignment) ساچمه روها و ساچمه های خارج از اندازه که این عیوب تنها با استفاده از روش های زمانی قابل شناسایی هستند. این روشها از پارامترهای انرژی یا آماری نظیر کورتوزیس(kurtosis) مقدار ریشه میانگین مربعات(RMS Value) فاکتور عیب و یا از روشهای دیگر در حوزه زمان استفاده می کنند. دسته دوم عیوبی هستند که بصورت موضعی بر روی اجزاء یاتاقان ها بوجود می آیند نظیر پوسته پوسته شدن، نشان گذاشتن، فشرده شدن، ترکها و سوراخ ها. این عیوب بوسیله ضربه های تکرار شونده، قابل تشخیص هستند و هر زمانی که یک المان غلتنده با عیب برخورد می کند اتفاق می افتند. هر کدام از عیوب موضعی بوسیله یک فرکانس دریافتی، قابل شناسایی فرکانس دورانی آن بستگی دارد. لازم به تذکر است که برای استفاده از این روش های فرکانسی موثرتر هستند زیرا با استفاده ار این روش ها هم می توان عیوب را پیدا کرد و هم رشد و انتشار عیوب را مشاهده نمود.

به منظور پیدا کردن عیوب موضعی با استفاده از سیگنال های ارتعاشی، روشهای متعددی برای تحلیل ارتعاشی وجود دارد. روشهایی که در این مقاله به منظور عیب یابی استفاده شده اند، عبارتند از:

1-تبدیل فوریه سریع

2-تبدیل فوریه زمانی

(time-dependent fourior transform)

3-مقدار ریشه میانگین مربعت

ساخت تکیه گاه آزمایش بلبرینگ ها

به منظور بررسی عیوب در بلبرینگ نمونه، وجود یک تکیه گاه مناسب جهت آزمایش، لازم بنظر می رسید؛ لذا برای آنالیز ارتعاشی بلبرینگها مجموعه ای طراحی و ساخته شد. این مجموعه که تکیه گاه عیب یابی نامیده می شود از اجزاء و قطعات مختلفی به شرح زیر تشکیل شده است:

الکتروموتور 3KW سه فاز، انوروتور LG مدل ig5 با دقت یک صدم هرتز، صفحه اصلی تکیه گاه به ابعاد 1m*2m، سازه آزمایش بلبرینگ ، محور متحرک عبوری از بلبرینگ ها، سیستم انتقال قدرت(پولی و تسمهVشکل) نیروسنج فنری بهمراه پیچ و مهارکش، کابل و قرقره، بلبرینگ های 1206 و UC205 دورسنج نوریProva مدل 1501 قابل اتصال به کامپیوتر با دقت دهم دور بر دقیقه.

مجموعه بلبرینگ های مورد آزمایش از سه بلبرینگ با دو نوع سازه تست بلبرینگ سوار شده اند در حالی که تنها بلبرینگ متمایز به منظور اعمال نیرو بر روی سایر بلبرینگها در وسط این مجموعه قرار گرفته است.

برای تست ارتعاشات بلبرینگ ها از تجهیزات و ابزراهای دقیق زیر استفاده شد:

1-شتاب سنج هایB&Kنوع 4366

2-آمپلی فایرهای تقویت کنندهB&K نوع 2635.

3-دستگاه آنالایزر ارتعاشی dB به همراه نرم افزار کامپیوتری

تهیه نرم افزار کامپیوتری برای تعیین فرکانس ها و تحلیل ارتعاشات

محیط اصلی نرم افزار نوشته شده یک پنجره محاوره ای است که در آن مشخصات بلبرینگ توسط نرم افزار محاسبه شده و برای کاربر قابل مشاهده هستند. در منوی Analysis این نرم افزار، ابزارهای تحلیل برنامه گنجانده شده اند. این ابزارهای تحلیلی عبارتند از:

نمودارهای FFT Spectrum، مقایسه بین نمودارهای FFT و مقادیر RMS بلبرینگ های سالم و معیوب و نمودارهای تبدیل فوریه زمانی در دور متغیر.

مشخصات بلبرینگ مورد آزمایش

بلبرینگ مورد استفاده در این آزمایش ها،بلبرینگ دو ردیفه سری 1206 با مشخصات زیر است:

قطر ساچمه7/938mm=(d)، قطر گام 4mm=(D)، تعداد ساچمه 14=(n)، زاویه تماس 0=(beta).

محاسبه فرکانس های عیب

بر اساس ابعاد بلبرینگ نمونه، مقادیر فرکانس های مشخصه عیب برای دورهای مورد استفاده برای آزمایش بلبرینگ با استفاده ار برنامه کامپیوتری بدست آمدند. این مقادیر بصورت خلاصه در جدول(1) آورده شده اند.

ایجاد عیب در بلبرینگ های مورد آزمایش

در این تحقیق، عیوب خاصی در بلبرینگ مذکور ایجاد کرده و هرکدام بطور جداگانه آزمایش و بررسی شدند. برای ایجاد عیب در ساچمه روی خارجی، یک شیار سرتاسری عرضی به عمق 1mm و پهنای 1mm در سطح داخلی آن ایجاد شد. همچنین در بلبرینگ دیگری، یک شیار سرتاسری عرضی به عمق متوسط1mm و پهنای 2mm ایجاد گردید. برای ایجاد عیب در ساچمه، بعلت اینکه معمولا گروهی از ساچمه های مجاور هم بطور همزمان معیوب می شوند با ایجاد در سه ساچمه مجاور هم، بلبرینگ مورد آزمایش قرار گرفت.

محاسبه مقادیر ریشه میانگین مربعات کل ارتعاشات

پس از دریافت اطلاعات مربوط به ارتعاشات بلبرینگ از طریق سیستم داده گیری، ابتدا به مقایسه مقادیر ریشه میانگین مربعات ارتعاشات مربورط به بلبرینگ سالم و بلبرینگ های معیوب پرداخته شد. این مقادیر را می توان با فراخوانی فایل ارتعاشات مربوط به هر بلبرینگ، در پنجره rmswindow نرم افزار تحلیل بلبرینگ مشاهده نمود.همچنین پس فراخوانی فایل های مربوط به بلبرینگ های سالم و معیوب و مشاهده مقادیر ریشه میانگین مربعات ارتعاشات کلی آنها می توان نمودارهای تبدیل فوریه سریع مربوط به هر یک را در یک صفحه مختصات مشاده و با یکدیگر مقایسه نمود.

همانطور که در جدول(2) مشاهده می شود، مقادیر ریشه میانگین مربعات کلی، شرایط اعم ار سالم یا معیوب بودن آن را نشان می دهد. همانطور که انتظار می رود، مقادیر ریشه میانگین مربعات برای بلبرینگ یالم نسبت به بلبرینگ معیوب کم می باشد. اما با این مقادیر نمی توان به محل عیب در بلبرینگ، با دقت کافی پی برد. برای یافتن محل عیب می توان از تبدیل فوریه سریع استفاده نمود که در ادامه، به بحث در مورد آن خواهیم پرداخت.

بررسی نمودارهای تبدیل فوریه سریع بلبرینگ های مور آزمایش

برای تشخیص بهتر قله(peak) های فرکانس های عیب و هارمونیک های آن، نموار تبدیل فوریه سریع مربوط به سنسور متصل به بلبینگ را رسم کرده و با استفاده از منوی ابزرا نرم افزار، در فرکانس عیل و هارمونیک های آن خطوط قائمی ترسیم گردید. در شکل های(6-الف) تا(6-د) نمودار های تبدیل فوریه سریع مربوط به هر عیب به طور جداگانه آورده شده و خطوط قائم مربوط به فرکانس عیب و هارمونیک های آن نیز رسم شده است.

همانطور که در شکل های(6-الف) تا(6-د) مشاهده می شود در حوزه فرکانس می توان سیگنالهای تشکیل دهنده مشاهده و تحلیل نمود. در صورتیکه در حوزه زمان، تحلیل سیگنالهای دریافتی از بلبرینگ، تقریبا غیر ممکن است؛ این مسئله بدلیل ترکیب شدن سیگنالهای اجزای مختلف در سیگنال زمانی دریافتی از بلبرینگ های مورد آزمایش است. به عنوان نمونه در شکل(7)، سیگنال زمانی ارتعاشات بلبرینگ با عیب ساچمه روی خارجی آورده شده است.

تحلیل ارتعاشات سیستم در دور متغیر

همانطور که اشاره شد، در نمودار تبدیل فوریه سریع ارتعاشات بلبرینگ، قله هایی وجود دارد که برخی مربوط به عیوب اجزای متحرک سیستم بوده و برخی مرتبط با فرکانس های طبیعی سیستم می باشند. با توجه به روابط (1) تا (4)، فرکانس های عیوب به دور محور وابسته بوده و با تغییر دور، تغییر می کنند؛ در صورتیکه فرکانس های طبیعی سیستم با تغییر دور محور ثابت بوده و تنها دامنه آنها تغییر می کند. برای مشاهده این مسئله با تغییر دور محور، داده برداری کرده و با فاصله های زمانی معینی از سیگنال ارتعاشی، تبدیل فوریه سریع گرفته و این نمودارها پشت سر هم بطور متوالی رسم شدند. حاصل این کار یک نمودار سه بعدی است که از سه محور مختصات زمان، فرکانس و دامنه تشکیل شده است. حال اگر نقاط واقع در دامنه های برابر با رنگ یکسان نمایش داده شود، نمودارهایی مشابه شکل های(8) تا(10) بدست می آیند. این نمودارها را نمودار تبدیل فوریه زمانی(TDFT) می نمامند. در آزمایشات انجام شده در حدود 5 ثانیه پس از شروع داده برداری، دور محور را به صورت خطی از یک مقدار مشخص کاهش داده و به مدت 30 ثانیه داده برداری شد. خطوط مایلی که در نمودارها دیده می شوند، نشانگر عیوب دابسته به دور محور هستند. این خطوط از فرکانس های عیوب در دور اولیه محور شروع شده و تا فرکانس های عیب در دور نهایی، ادامه پیدا کرده اند. از طرفی، فرکانس برخی از قله هایی که دیده می شوند با گذشت زمان ثابت مانده و می توان نتیجه گرفت این فرکانس ها، فرکانس های طبیعی سیستم هستند. این نمودارها، اسپکتروگرام (Spectrogram) نیز نامیده می شوند.

با بررسی نموار های فوق، مشاهده می کنیم که فرکانس های قله های عیب بلبرینگ و هارمونیک های آنها با تغییر دور محور تغییر می کنند و از قله های با فرکانس ثابت متمایز می شوند.

جمع بندی و نتیجه گیری

از نتایج آزمایش های مختلف انجام شده در این مقاله، نتیجه گیری می شود که برای مشخص کردن سالم یا معیوب بودن بلبرینگ، یک روش مناسب استفاده از ریشه میانگین مربعات است که البته با بررسی این مقادیر نمی توان به محل دقیق عیب در بلبرینگ اشاره کرد و برای یافتن محل عیب بایستی از تبدیل فوریه سریع استفاده نمود. بنابراین روش پیشنهاد شده در این مقاله برای عیب یابی بلبرینگ تلفیقی از روش ریشه میانگین مربعات و تبدیل فوریه سریع است.

بعلاوه در نمودار های تبدیل فوریه سریع مربوط به بلبرینگ های معیوب، قله های مربوط به فرکانس های عیب بلبرینگ و هارمونیک های آن مشاهده شد. به این ترتیب می توان به نوع عیب با دقت بیشتری اشاره کرد. البته در نمودار های تبدیل فوریه سریع بدست آمده قله های دیگری نیز وجود داشت از جمله هارمونیک های فرکانس دوران محور و فرکانس های تشدید سازه آزمایش بلبرینگ.

همچنین مشاهده شد که در نمودارهای تبدیل فوریه زمانی خطوط مربوط به فرکانس های عیب بلبرینگ به صورت خطوط مایل بودند که این امر نشان دهنده وابستگی این فرکانس ها به دور محور است. با این ابزار ، قله های مربوط به فرکانس های تشدید سازه آزمایش بلبرینگ از فرکانس های عیب بلبرینگ تفکیک شده و در نتیجه عیب های بلبرینگ با دقت بیشتری مشخص گردیدند.

ریخته گری دوغابی

ریخته گری دوغابی

نزدیک 150 سال است که تکنیک شکل دهی قطعات سرامیکی از طریق ریختن دوغاب در یک قالب متخلخل انجام میشود.

نزدیک 150 سال است که تکنیک شکل دهی قطعات سرامیکی از طریق ریختن دوغاب در یک قالب متخلخل انجام میشود.

در ابتدا هنوز نقش روان کنندگی املاح سدیم مشخص نشده بود و لذا دوغابهایی که مورد استفاده قرار می گرفتند نزدیک 40 تا 60 درصد آب داشتند. در اوایل قرن نوزدهم استفاده از کربنات سدیم به منظور ساخت دوغابی با حداقل آب مورد توجه قرارگرفت.با کاهش میزان آب در دوغاب ریخته گری:معایبی از قبیل انقباض زیاد قطعات:ترکهای ناشی از فرایند خشک شدن و زمان زیاد برای تولید قطعه از بین خواهد رفت.

ریخته گری دوغابی اساسا' به دو روش انجام میشود:

1. ریخته گری باز

2. ریخته گری بسته

در روش ریخته گری باز که ضمنا' رایج ترین روش ریخته گری نیز هست : سوسپانسیون غلیظ به خوبی روان شده و داخل یک قالب گچی ریخته شده و شکل مورد نظر را به خود میگیرد.به دلیل جذب آب قالب گچی یک لایه تقریبا' متراکم از دوغاب مورد نظرتشکیل شده و مابقی دوغاب اضافی از قالب خارج میگردد و قطعه خام به دلیل انقباض جزیی که در آن به وجود می آید از قالب خارج میشود.

در روش ریخته گری بسته:دوغاب آنقدر در داخل قالب گچی میماند تا تمام قسمت های داخلی آن اصطلاحا' ((میبندد)) و قطعه ای توپر به وجود می آید.

عمده ترین امتیاز روش ریخته گری دوغابی نسبت به سایر روش های دیگر امکان شکل دهی قطعات بزرگ و پیچیده است در حالیکه شکل دهی چنین قطعاتی با روش های دیگر تولید تقریبا' غیر ممکن است.

اما معایب روش ریخته گری مجموعا' بیشتر از مزایای آن است.از جمله معایب آن میتوان به زمان زیاد برای تولید:کیفیت کم در قطعه تولید شده: تلرانس ابعادی زیاد در قطعه تولید شده و ... را نام برد.

در گام اول از توضیحات بالا میتوان فهمید که عوامل مختلفی در شکل گیری لایه ریخته گری شده نقش دارند.عواملی چون : دانسیته دوغاب، میزان آب موجود در دوغاب، میزان تخلخل در قالب گچی، زمان، فشار سیستم، آنالیز بدنه، دانه بندی دوغاب و ... ؛ حتی عوامل جزیی دیگری نظیر دمای سیستم، میزان رطوبت در قالب گچی، توزیع تخلخل در قالب گچی و... نیز در ضخامت لایه ریخته گری شده موثر هستند.

برای فهم اساسی شکل گیری یک دوغاب سرامیکی ابتدا باید به تعامل بین ذرات رسی و آب اشاره کرد.به عبارت دیگر ابتا باید سیستم رس-آب مورد بررسی قرار گیرد.

ذرات رسی به هنگام معلق شدن در آب ممکن است دو رفتار کاملا' متمایز از خود نشان دهند. با توجه به بار الکترو استاتیکی سطحشان: رس ها یا جذب یکدیگر شده و یا یکدیگر را دفع میکنند.

به بیان واضح تر ذرات رس در محیط اسیدی یکدیگر را به صورت لبه به سطح جذب کرده که اصطلاحا' حالت ((فلکولاسیون)) در دوغاب به وجود می آید. یا اینکه در محیط قلیایی به صورت سطح به سطح یکدیگر را دفع میکنند و اصطلاحا'حالت ((دفلکولاسیون)) به وجود می آورند.

در حالت فلکوله جاذبه لبه به سطح در ذرات باعث بالا رفتن ویسکوزیته دوغاب میشود و در حالت دفلکوله دافعه سطح به سطح ذرات باعث کاهش ویسکوزیته و روانی دوغاب رسی می شود.

تئوری لایه مضاعف و پتانسیل زتا

طبق این تئوری سطح رس از دو لایه بار دار تشکیل شده است.لایه داخلی دارای بار منفی بوده لایه خارجی بار مثبت دارد. بارهای منفی لایه داخلی همان بارهای خنثی نشده سطح رس هستند. بارهای مثبت لایه خارجی ناشی از کاتیون هایی است که سطح رس جذب می کند. در حالت معلق شدن ذرات رسی در آب: ملکول های قطبی آب نیز توسط لایه داخلی جذب می شوند.

باید توجه داشت که ملکول های قطبی آب به صورت منظم جذب سطح رس می شوند یعنی سر مثبت آنها در طرف لایه داخلی بوده و سر منفی آنها به سمت خارج است.

در فاصله x از سطح رس، میزان بار منفی سطح، توسط بارهای مثبت خنثی می شود.میزان بار الکتریکی در مرز x با عنوان جنبش الکتریکی یا همان ((پتانسیل زتا)) معرفی می شود.

میزان پتانسیل زتا عملا' مشخص کننده روانی یا انعقاد دوغاب است.روانی یا انعقاد دوغاب نیز تاثیر مستقیم بر ضخامت لایه ریخته گری شده دارد.

در همینجا اهمیت میزان آب موجود در دوغاب و دانسیته دوغاب در ضخامت لایه ریخته گری شده مشخص میشود.

قالب گچی

قالب گچی به عنوان یکی از عوامل مهم درضخامت لایه ریخته گری شده میباشد. میزان تخلخل قالب گچی، توزیع این تخلخل، قطر تخلخل های موجود و حتی میزان رطوبت قالب گچی تاثیر مهمی در ضخامت لایه ریخته گری شده دارند.

در شکل زیر رابطه بین سرعت ریخته گری(نسبت ضخامت لایه ریخته گری شده به زمان) و نسبت میزان آب به گچ(میزان تخلخل قالب گچی) دیده می شود.میتوان دید که در نسبت های حدود 80% درصد، بهترین سرعت ریخته گری حاصل میشود.علت افت شدید سرعت ریخته گری درتخلخل های بالاتر مربوط به پیوستن تخلخل ها به هم و بزرگ شدن قطر آنها می شود.با بزرگ شدن قطر تخلخل ها پدیده اسمز و جذب آب قالب گچی کاهش می یابد.

میزان رطوبت قالب گچی به عنوان لایه مقاومت کننده ای در مقابل جذب آب مطرح است.همچنین باید به میزان مقاومت خود ضخامت x نیز در مقابل جذب آب توجه شود.

مکانیزم های ریخته گری دوغابی

در ریخته گری دوغابی نیروی فشاری پیش برنده فرآیند مجموع میزان فشار کاپیلاری هایی که بخاطر فشار مکش قالب و یا هر گونه فشار اضافی که به سیستم وارد میشود و یا خلاء که به قالب اعمال می شود می باشد. اندازه فشار کاپیلاریها از طریق اندازه گیری میزان اندازه تخلخلهای داخل قالب، میزان نیروی کششی سطح مایع پخش شده و زاویه تماس با تخلخلهای جداره می باشد. گزارش شده است که قالبهای گچ پاریس فشار مکشش در حدود 0.1-0.2 MPa می باشد. در عین حال، مقاومتی بخاطر حرکت مایع جذب شده در طول ساختمان تخلخل در حین تشکیل جداره ریخته گری ایجاد می شود. شکل زیر بطور شماتیک نشان دهنده این موقعیتها است.

برای آنالیزه کردن سینتیک ریخته گری دوغابی محققین زیادی مطالعه کرده اند. آقای Mcdowall و همکارانش از اثر قالب گچی و مقدار کنترل آن بروی فشار مکشش صرفنظر کردند و محاسبه کردند که فشاری که بر شکل گیری لایه ریخته گری شده وارد می شود برابر با فشار مکش می باشد. از طرف دیگر دیگر دانشمندان فشار اعمال شده قالب تر را وارد فرمول کردند.

Lm میزان عمق ترشده قالب، Lc هم متناسب با میزان مایعی است که توسط قالب جذب شده است و هم میزان سینتیک پرابولیک ایجاد شده می باشد. بنابراین محاسبه اینکه مقدار تخلخل قالب نزدیک لایه ریخته گری شده بطور اشباع از مایع پر شده است برابر خواهدبود با:

بطوریکه PT-Pl افت فشار در حین انجام فرآیند و Pl-P0 افت فشار در قسمت تر شده قالب گچی است ، و Xm مقاومت مخصوص تخلخلهای قالب ε0 می باشد. مقدار فشار مکش قالب برابر با PT-P0 است. بنابراین خواهیم داشت.

از طرف دیگری در بعضی از منابع آمده است که :

فشار در مرز قالب گچی تقریبا برابر با فشار مکش تخلخل، P، است و تقریبا برابر است با مقدار فشار از رابطه ، است و تقریبا برابر است با مقدار فشار از رابطه Laplac که :

P=Sσcosγ

که در آن S طیح ویژه گچ، σ کشش سطحی آب و γ زاویه تماس است. ( cosγ=1 چراکه گچ کاملا با آب تر می شود) بنابراین فشار مکشش آب در کاپیلار گچ بین 0.03 تا 0.1MPa متغییر می باشد.

ریخته گری دوغابی بیشتر در تولید لایه های نازک در حدود 15mm مورد استفاده می شود چرا که سرعت ریخته گری بطور تحمیل شوندهای تابع مقاومت هیدرولیک می باشد.

تاثیر پرامترهای فرایند ریخته گری دوغابی بروی سرعت ریخته گری از طریق یک مدل فیلتراسیون سینتیکی که بر پایه شکل شماتیک زیر می باشد مشخص شد.

مدل پیش بینی می کند که سرعت افزایش ضخامت با گذشت زمان برابر خواهد بود بود با:

که در آن :

mc ξ ضخامت لایه ریخته گری، t زمان ، P فشار نهایی موثر در فیلتراسیون و sξ چگونگی فصل مشترک سوسپانسیون-هوا در زمان فیلتراسیون ξm چگونگی فصل مشترک کیک-هوا در قالب گچی و η ویسکوزیته سوسپانسیون، c کسر حجمی ذرات جامد سوسپانسیون و n فاکتور توازن جرمی است.

تحقیقاتی نیز از طریق شبکه هوش مصنوعی بروی عوامل موثر یر زمان ریخته گری شده است که بطور خلاصه در نمودار زیر خلاصه می شود

طراحی صنعتی چیست؟

طراحی صنعتی چیست؟

در زمانهای قدیم ، حتی در سالهای قبل از میلاد برای نشان دادن و معرفی کردن قطعات و وسایل صنعتی از نقشه هائی استفاده می کرده اند که بطور کامل گویا نبوده و از قواعدی که همگان آن را درک کنند بهره ای نداشته است و در موقع نقشه خوانی با مشکلاتی روبرو می شدند.

در زمانهای قدیم ، حتی در سالهای قبل از میلاد برای نشان دادن و معرفی کردن قطعات و وسایل صنعتی از نقشه هائی استفاده می کرده اند که بطور کامل گویا نبوده و از قواعدی که همگان آن را درک کنند بهره ای نداشته است و در موقع نقشه خوانی با مشکلاتی روبرو می شدند.

تا اینکه آقای لئونار داوینچی نقاش و مجسمه ساز ایتالیائی (۱۵۱۶ - ۱۴۵۹ ) طراحی را ارائه نمود و طبق قواعدی جسم سه بعدی را روی صفحه دو بعدی با رسم تصاویر نشان می داد که در این حال نقشه ها گویا تر و قابل فهم تر بود.

سپس دانشمندان و ریاضیدانان اروپایی فعالیت او را دنبال کردند تا اینکه گاسپار مانژ اهل فرانسه در سال ۱۷۹۸ هندسه ترسیمی را معرفی نمود و این علم پایه و ریشه طراحی سازه های صنعتی (نقشه کشی صنعتی) شد و امروزه از همان اصول استفاده می گردد.

با توجه به ضرورت نقشه کشی و نقشه خوانی مجموعه قواعد و اصولی را استاندارد بین المللی معرفی نموده تا با در نظر گرفتن آن یک نقشه در تمام جهان دارا ی یک معنی باشد یا به عبارت دیگر یک نقشه فقط یک قطعه یا یک جسم را در تمام جهان معرفی کند.

در حقیقت می توان اصول نقشه کشی را زبان بین المللی صنعت نامیدکه فراگیری آن برای دانشجویان رشته های فنی و مهندسی لازم و ضروری می باشد.

از جمله کتابهایی که می توان از آنها برای طراحی های سازه های صنعتی بهره گرفت کتاب مرجع گوگولف یا کتابهای نقشه کشی صنعتی مهندس محمود مرجانی که خود یکی از برترین نقشه کشهای ایران است که در نوشته های بعدی بیشتر از ایشان صحبت خواهم کرد در ادامه و سرفصل های بعدی از وسایل طراحی ـ لوازم نقشه کشی و همچنین سرفصل های نقشه کشی از جمله تصاویر دو بعدی و سه بعد یـ انواع اجسام ـ انواع پرسپکتیو ها و غیره صحبت خواهم کرد .

ک دستگاه یا وسیله ای که در مکانیزم ماشین بکار گرفته می شود از قطعات مختلفی تشکیل شده است که بی شک آن قطعات به نحوی با یکدیگر مرتبط هستند تا بتوانند کار مورد نظر را انجام دهند.

برای هر دستگاه یک نقشه تر کیبی به صورت تصویر معرفی میشود که سازنده وسیله مستقیما نمی تواند از روی آن کار ساخت را شروع نماید بنا بر این ضروری است ابتدا نقشه تفکیکی قطعات تهیه گردد تا پس از ساخت قطعات مختلف بر روی یکدیگر سوار شوند.

برای اینکه این قطعات به خوبی مونتاژ شوند و دستگاه بتواند کار خود را به خوبی انجام دهد لازم است جنس قطعه -نوع صافی سطوح -نوع انطباق قطعات در گیر با هم و مقدار تلرانس آنها روی نقشه مشخص گردد تا سازنده دقت لازم را در هنگام ساخت به کار گیرد.

از نوشته های ذکر شده میتوان به خوبی در یافت که ترسیم سازه های صنعتی(نقشه کشی صنعتی)چه نقش حیاتی در صنعت و پیش برد آن به سوی ترقی دارد.

اگر در اجتماع و در زمینه فرهنگی نقش مسوولان تربیتی مهم است اگر در نظم عمومی نقش پلیس و نیروی انتظامی حائز اهمیت است و اگر های دیگر در صنعت نیز نقش یک طراح (Drafter) بسیار اهمیت دارد.

طراح علاوه بر آشنایی کامل به حرفه خود باید به فنون مرتبط با مکانیک قطعات از جمله:

طراحی قالب و ریخته گری و متالوژی مواد و تراشکاری و .... آشنا باشد.

علاوه بر این باید به فن اندازه گیری دقیق و کار با وسایل مختلفی که دراین زمینه وجود دارد و طراحی جیگ و فیکسچر ها(Jig and Fixtures) آشنا باشد.

در مجموع او یک همه فن حریف در زمینه علم مکانیک باشد.

طراح با نگاه به یک نقشه باید به نوع قطعه-مورد استفاده و جنس آن پی ببرد او بایتا اینکه آقای لئونار داوینچی نقاش و مجسمه ساز ایتالیائی (۱۵۱۶ - ۱۴۵۹ ) طراحی را ارائه نمود و طبق قواعدی جسم سه بعدی را روی صفحه دو بعدی با رسم تصاویر نشان می داد که در این حال نقشه ها گویا تر و قابل فهم تر بود.

سپس دانشمندان و ریاضیدانان اروپایی فعالیت او را دنبال کردند تا اینکه گاسپار مانژ اهل فرانسه در سال ۱۷۹۸ هندسه ترسیمی را معرفی نمود و این علم پایه و ریشه طراحی سازه های صنعتی (نقشه کشی صنعتی) شد و امروزه از همان اصول استفاده می گردد.

با توجه به ضرورت نقشه کشی و نقشه خوانی مجموعه قواعد و اصولی را استاندارد بین المللی معرفی نموده تا با در نظر گرفتن آن یک نقشه در تمام جهان دارا ی یک معنی باشد یا به عبارت دیگر یک نقشه فقط یک قطعه یا یک جسم را در تمام جهان معرفی کند.

در حقیقت می توان اصول نقشه کشی را زبان بین المللی صنعت نامیدکه فراگیری آن برای دانشجویان رشته های فنی و مهندسی لازم و ضروری می باشد.

از جمله کتابهایی که می توان از آنها برای طراحی های سازه های صنعتی بهره گرفت کتاب مرجع گوگولف یا کتابهای نقشه کشی صنعتی مهندس محمود مرجانی که خود یکی از برترین نقشه کشهای ایران است که در نوشته های بعدی بیشتر از ایشان صحبت خواهم کرد در ادامه و سرفصل های بعدی از وسایل طراحی ـ لوازم نقشه کشی و همچنین سرفصل های نقشه کشی از جمله تصاویر دو بعدی و سه بعد یـ انواع اجسام ـ انواع پرسپکتیو ها و غیره صحبت خواهم کرد .

ک دستگاه یا وسیله ای که در مکانیزم ماشین بکار گرفته می شود از قطعات مختلفی تشکیل شده است که بی شک آن قطعات به نحوی با یکدیگر مرتبط هستند تا بتوانند کار مورد نظر را انجام دهند.

برای هر دستگاه یک نقشه تر کیبی به صورت تصویر معرفی میشود که سازنده وسیله مستقیما نمی تواند از روی آن کار ساخت را شروع نماید بنا بر این ضروری است ابتدا نقشه تفکیکی قطعات تهیه گردد تا پس از ساخت قطعات مختلف بر روی یکدیگر سوار شوند.

برای اینکه این قطعات به خوبی مونتاژ شوند و دستگاه بتواند کار خود را به خوبی انجام دهد لازم است جنس قطعه -نوع صافی سطوح -نوع انطباق قطعات در گیر با هم و مقدار تلرانس آنها روی نقشه مشخص گردد تا سازنده دقت لازم را در هنگام ساخت به کار گیرد.

از نوشته های ذکر شده میتوان به خوبی در یافت که ترسیم سازه های صنعتی(نقشه کشی صنعتی)چه نقش حیاتی در صنعت و پیش برد آن به سوی ترقی دارد.

اگر در اجتماع و در زمینه فرهنگی نقش مسوولان تربیتی مهم است اگر در نظم عمومی نقش پلیس و نیروی انتظامی حائز اهمیت است و اگر های دیگر در صنعت نیز نقش یک طراح (Drafter) بسیار اهمیت دارد.

طراح علاوه بر آشنایی کامل به حرفه خود باید به فنون مرتبط با مکانیک قطعات از جمله:

طراحی قالب و ریخته گری و متالوژی مواد و تراشکاری و .... آشنا باشد.

علاوه بر این باید به فن اندازه گیری دقیق و کار با وسایل مختلفی که دراین زمینه وجود دارد و طراحی جیگ و فیکسچر ها(Jig and Fixtures) آشنا باشد.

در مجموع او یک همه فن حریف در زمینه علم مکانیک باشد.

طراح با نگاه به یک نقشه باید به نوع قطعه-مورد استفاده و جنس آن پی ببرد او باید یک نقشه خوان تمام عیار باشد چون طراحان و نقشه کشان با نقشه خود با یکدیگر صحبت می کنند.

نمونه هایی از ترسیم نقشه های صنعتی حجم دار توسط بر نامه Cad

وسایل مورد نظر در طراحی نقشه های صنعتی:

مدادها:

مدادها در زمینه رسم دستی به دو گروه تقسیم می شوند:

۱-مدادهای b یعنی black یعنی پر رنگ سیاه و نرم

۲-مداد های f یعنی firm یعنی سفت

۳-مداد های h یعنی hard یعنی کم رنگ و سخت

مداد های گروه اول برای حروف و اعداد- قوسها - دایره ها- سهمی ها - خط کادر و جدول و خطوط اصلی بکار می رود.

مداد های گروه دوم و سوم برای خط چین ها- خطوط محور-خطوط داخلی-و... به کار می روند.

مداد های 2h و 3h برای خطوط کمکی-خطوط هاشور- خطوط اندازه و طرح اولیه نقشه بکار میرود.

تخته رسم:

در مدلهای مختلف موجود می باشد.

اندازه استاندارد آن برای کاغذ های معمولی ۴۵۰ * ۶۰۰ می باشد.

خط کش T :

در اندازه های کوچک و بزرگ موجود میباشد و از نظر جنس به دو گروه معمولی و Fabale تقسیم می شود.

گونیا:

در دو نمونه ۶۰ * ۳۰ و ۴۵ * ۴۵ موجود می باشد.

کاغذ:

کاغذ ها به دو دسته تقسیم می شوند:

۱- LG =اگر الیاف در راستای طول کاغذ باشند.

۲- SG =اگر الیاف در راستای عرض کاغذ باشند.

انواع کاغذ:

A0 - A1- A2- A3- A4 و ..........

ودر دسته های کاغذ تحریر(کاغذ پرز دار که ۷۰ گرم به بالا است) و کاغذ نقش دار(اشتنباخ که ۱۲۰ گرم به بالا است) و کاغذ گلاسه(۱- مات و ۲- براق که ۱۰۰ گرم به بالاست) و کاغذ کالک(یک طرف مات و یک طرف براق که مهم ترین کاغذ برای نقشه کشان است و از آن برای آرشیو کردن مطالب خود استفاده می کنند) طبقه بندی می شوند.

راپید:

مهم ترین وسیله در پیاده کردن نقشه نهایی بر روی کالک میب اشد ( آرشیو کردن ).

نوع راپید از قطر مغزی آن مشخص می شود.

مثلا راپید : ۳/۰ - ۵/۰ - ۷/۰ و ......

معمولا برای کاغذ A3 از راپید ۷/۰ استفاده می شود.

راستی میدانید ۴ چیز وجود دارد که اگر وارد بدن شد نه دفع میشود و نه هضم؟

۱- ناخن ۲-مو ۳- پلاستیک ۴- الکل

این مواد چون سلولشان پوسته دار است نه هضم می شوند و نه دفع و برای بدن بسیار مضر هستند.

پاکن ها: (Erase )

برای پاک کردن قسمتی از نقشه یا خطوط اضافی آن به کار برده میشود ولی یک طراح زبر دست سعی میکند کمتر پاکن در دست بگیرد.

امروزه و با متداول شدن ترسیم نقشه ها با کامپیوتر اصولا ابزار ترسیم دستی کمتر استفاده میشود ولی هنوز هم بعضی از نقشه ها حتماباید بر روی کاغذ ترسیم شوند.

پاکن خوب پاکنی است که اولا به خوبی پاک کند واثری از سیاهی و کثیفی بر روی کاغذ به جا نگذارد و دوما در دست زیاد عرق نکند.

آیا میدانیداگر پاکن ۲۰ ساعت در دست کسی قرار بگیرد و دست شخص عرق کند آن فرد می میرد؟

علت آن است که با عرق کردن دست مواد شیمیایی پاکن که بسیار سمی است از طریق منافذ پوست وارد بدن شده و باعث مرگ شخص می شود.

در جنگ جهانی دوم یکی از راههای کشتن افراد خاص همین روش بوده است.

پیستوله: ( FRENCH CURVES )

وسیله ای برای رسم خط های نامنظم که شعاع متغیر و نامنظمی دارند بکار برده می شود.

شابلون: ( TEMPLATES )

ابزاری برای رسم سریع تر اشکال مختلف از جمله:

دایره ها - بیضی ها - مربع ها - نشانه ها- حروف و غیره ...

پرگارها ( COMPASSES ):

وسیله ای برای رسم اشکالی که دارای قطر هستند.

استاندارد های نقشه کشی صنعتی در کشور ها:

هر کشوری از استاندارد خاص خود استفاده میکند که در بعضی موارد با هم تفاوت دارند ولی در کل یکی هستند.

بعضی از این استاندارد ها عبارتند از:

استاندارد کشور یا قاره ................... علامت اختصار

اروپا........................................................... CE

استرالیا...................................................... SAA

کانادا........................................................... CSA

ایران............................................................ ISIRI

انگلستان..................................................... BSI

ایتالیا.......................................................... UNI

روسیه....................................................... GOST

ژاپن............................................................ JISC

فرانسه........................................................ NF

انسان در صورتی می تواند نقاط ضعف و قدرت خویش را بشناسد که بتواند بدون پرده پوشی با روح عریان خود روبرو شود.

پسوند ها Suffixes

اکثر برینگ ها علاوه بر شماره اصلی که بیانگر نوع و اندازه ابعاد آن است دارای پسوند نیزمی باشد که هر پسوند معرف ویژگی خاصی در طراحی داخلی یا بیرونی برینگ است . از آنجائیکه این علائم و مفاهیم آنها تابع استاندارد خاصی نبوده و از طرف هر سازنده به طور مستقل تعیین می شود در این کتاب به ذکر پسوندها ی معرفی شده در طرف SKF اکتفا می گردد . تعریف علائم کاربردی از طرف سایر سازندگان برینگ در برنامه بعدی و در یک مجلد جداگانه قرار دارد.

A : اصطلاحات داخلی در طراحی اصلی و اولیه برینگ ، مفهوم این پسوند بستگی به نوع و سری برینگ دارد و بعضی از برینگ هایی که در طراحی خود از تنوع زیاد برخوردارند ، بطور ثابت در شماره برینگ قرار می گیرد. مثال :

A 4210: عدم وجود شیار ساچمه خور در بلبرینگ های شیار عمیق دو ردیفه .

A 7056: زاویه تماس 30 در بلبرینگ های تماس زاویه ای یک ردیفه .

AC : زاویه تماس 25 در بلبرینگ های یک ردیفه تماس زاویه ای .

AS: سوراخهای مخصوص روانکاری در حلقه بیرونی رولبرینگ های سوزنی (اعداد اضافی نشاندهنده تعداد سوراخها هستند).

ASR: شیار و سوراخهای مخصوص روانکاری در حلقه بیرونی رولبرینگ های سوزنی ( اعداد اضافی نشاندهنده تعداد سوراخها هستند).

/Axx(x) : حرف A همراه با یک عدد دویا سه رقمی نشاندهنده حالتهای خاص در طراحی داخلی برینگ است.

B : 1- اصطلاحات داخلی در طراحی اصلی و اولیه برینگ که مفهوم آن بستگی به نوع و سری هر برینگ دارد و گاهی اوقات بعد از یک دوره مشخص حذف می شود . ( نوع معمولی و اولیه آن ساخته می شود ) اما در بعضی از برینگ هایی که در طراحی خود از تنوع زیاد برخوردارند بطور ثابت در شماره برینگ قرار می گیرد.مثال :

7210B : زاویه تماس 40 در بلبرینگ های تماس زاوبه ای یک ردیفه .

3210B: زاویه تماس بزرگ در رولبرینگ های مخروطی .

B: 2- لبه یکپارچه بیرونی در حلقه بیرونی رولبرینگ های مخروطی که با K- شروع می شوند.

BIR: شیار غلتک محدب در رولبرینگ های سوزنی.

/Bxx(x) : حرف B همراه با یک عدد دو یا سه رقمی نشاندهنده حالتهای خاص در طراحی داخلی برینگ است.

C: 1- اصلاحات داخلی در طراحی اصلی و اولیه برینگ . مفهوم آن بستگی به نوع و سری هر برینگ داشته و بعضی مواقع بعد از یک دوره مشخص حذف می شود) . اما در بعضی برینگ ها که در طراحی خود از تنوع زیاد برخوردارند بطور ثابت در شماره برینگ قرار می گیرد.

7210C: زاویه تماس 15 در بلبرینگ های تماس زاویه ای یک ردیفه .

22310C : حلقه داخلی بدون لبه ، غلتک های متقارن ، حلقه راهنمای غیر ثابت و قفسه پرسی در رولبرینگ های بشکه ای .

C: 2- بلبرینگ های ایگرگ با سطح بیرونی تخت . نظیر: YET205C ( نوع معمولی این نوع برینگها دارای سطح بیرونی منحنی الشکل هستند).

CA : 1- دولبه یکپارچه در حلقه داخلی و پنجره ساچمه ماشینکاری شده در رولبرینگ های بشکه ای با پسوند C.

2- مشخصه ای در بلبرینگ های یک ردیفه تماس زاویه ای که آنها را برای نصب چند تایی در کنار یکدیگر مناسب می سازد. دو بلبرینگی که این پسوند را داشته باشند می توانند به صورت روبرو، پشت به پشت و یا پشت سرهم نصب شوند. در حالتیکه جفت برینگ ها بصورت پشت به پشت یا روبرو باشد یک مقدار لقی داخلی محوری وجود خواهد داشت.

CAB: غلتک های سوراخ شده و پنجره ساچمه سنجاقی شکل در رولبرینگ های بشکه ای که پسوند CA دارند.

CABC: شیار غلتک اصلاح شده (برای ایجاد اصطکاک کمتر ) در رولبرینگ های بشکه ای که پسوند CAB دارند

CAC: شیار غلتک اصلاح شده ( برای ایجاد اصطکاک کمتر ) در رولبرینگ های بشکه ای که پسوند CA دارند.

CB: مشخصه ای در بلبرینگ های یک ردیفه تماس زاویه ای که آنها را برای نصب چند تایی در کنار یکدیگر مناسب می سازد. دو بلبرینگی که این پسوند را داشته باشند می توانند به صورت روبرو، پشت به پشت یا پشت سر هم نصب شوند . در حالتیکه جفت برینگ ها بصورت پشت به پشت یا روبرو باشد لقی محوری بیشتری نسبت به نوعی که پسوند CA دارند خواهد داشت.

CC: 1- شیار غلتک اصلاح شده ( برای ایجاد اصطکاک کمتر ) در رولبرینگ های بشکه ای که پسوند C دارند.

2- مشخصه ای در بلبرینگ ها ی تک ردیفه تماس زاویه ای که آنها را برای نصب چند تایی در کنار یکدیگر مناسب می سازد . دو بلبرینگی که این پسوند را داشته باشند می توانند به صورت روبرو ، پشت به پشت یا پشت سر هم نصب شوند . در حالیکه جفت برینگ ها بصورت پشت به پشت یا روبرو باشد لقی محوری بیشتری نسبت به نوعی که پسوند CB دارند خواهد داشت.

/CLN: کاهش در تلورانس حلقه و پهنای رولبرینگ های مخروطی ( متعلق به کلاس 6X استاندارد ISO).

/CL0: کلاس دقت 0 استاندارد ISO | در رولبرینگ های مخروطی که پیشوند K شروع می شوند. |

/CL00: کلاس دقت 00 استاندارد ISO | |

/CL3: کلاس دقت 3 استاندارد ISO |

/CL7A : کیفیت استاندارد SKF برای برینگ های پینیون

/CN : لقی داخلی نرمال ، این پسوند با یکی از حروف L,M,H نشاندهنده اینست که دامنه لقی نصف شده و با حرف P مشخص می کند که دامنه لقی متغییر است .

مثال :

/CNH : نیمه بالایی لقی نرمال.

/CNM : لقی یک چهارم میانی لقی نرمال ( یک چهارم در بالا و یک چهارم در پایین میانگین حد لقی نرمال

/CNL: نیمه پایینی لقی نرمال.

/CNP: نیمه بالایی لقی نرمال و نیمه پایینی لقی C3.

/C1 : لقی داخلی ، کمتر از C2 | برای درک مفاهیم هر یک از حروف P,L,M,H که بدنبال پسوندهای فوق بیایند به توضیحاتی که برای پسوند CN داده شده است مراجعه شود. حرف P همیشه به دنبال هر پسوندی بیاید حد پایین لقی را مشخص می کند. |

/C2: لقی داخلی ، کمتر از نرمال | |

/C3: لقی داخلی ،بیشتر از نرمال | |

/C4: لقی داخلی ، بیشتر از C3 | |

/C5: لقی داخلی ، بیشتر از C4 |

/C6:تولید صدای کمتر از حد نرمال ، اکنون این پسوند با Q6 جایگزین شده است.

/C7: تولید صدای کمتر از C6، اکنون این پسوند با Q5 جایگزین شده است.

/C01: کاهش تلورانس برای دقت بیشتر در چرخش حلقه داخلی.

/C02: کاهش بیشتر تلورانس برای دقت بیشتر در چرخش حلقه داخلی نسبت به C01.

/C03: کاهش تلورانس برای دقت بیشتر در چرخش حلقه بیرونی .

/C04: کاهش بیشتر تلورانس برای دقت بیشتر در چرخش حلقه داخلی نسبت به C03.

/C05: C01+ C03

/C06: C02+ C03

/C07: C01+ C04

/C08: C02+ C04

/C10: کاهش تلورانس قطر داخلی و قطر بیرونی ، در برینگ هایی که سوراخ داخلی آنها مخروطی است این پسوند فقط به قطر بیرونی مربوط می شود.

/C20: تلورانس قطر داخلی کمتر از C10:

/C30: کاهش تلورانس قطر داخلی ، به سمت حد حد اقل استاندارد.

/C40: تلورانس قطر بیرونی کمتر از C10:

/C50: کاهش تلورانس قطر خارجی به سمت حد حداقل استاندارد.

/C60: C20+ C50

/C70: C20+ C40

/C80: کاهش تلورانس ارتفاع در برینگ های کف گرد.

/C15: C10+ C05 | نمونه هایی از ترکیب کلاسهای تلورانس دو رقمی که در آن تلورانس برای دقت ابعاد و چرخش برینگ کاهش یافته است. |

/C18: C10+ C08 | |

/C78: C70+ C08 |

/C023: | مثالهایی از ترکیب کلاسهای تلورانس C دو رقمی با کلاسهای لقی C یک رقمی |

/C102: | |

/C153: |

/C182:C18+C2

/C783: C78

/C483:C48+C3

D: 1- اصطلاحات در طراحی اصلی و اولیه برینگ ، مفهوم این پسوند بستگی به نوع و سری مختلف برینگ ها دارد و بعضی مواقع بعد از یک دوره مشخص حذف می شود اما در برینگ هایی که در طراحی خود از تنوع زیاد برخوردارند بطور ثابت درشماره برینگ قرار می گیرد: مثال :

3310D: حلقه داخلی دو تکه و زاویه تماس 45 در بلبرینگ های تماس زاویه ای دو ردیفه .

K40x45x17D: مجموعه غلتک های سوزنی و قفسه دو تکه .

D: 2- حلقه داخلی دو تایی ( منظور مجموعه حلقه داخلی بهمراه دوردیف غلطک و پنجره ساچمه است ) یا حلقه بیرونی دو شیاره در رولبرینگ های مخروطی دو ردیفه که پیشوند K- دارند.

/DB: دوبلبرینگ شیار عمیق یا تماس زاویه ای یا رولبرینگ مخروطی که برای نصب به صورت پشت به پشت جفت شده باشند.حروفی که بلافاصله بعد از DB می آینتد بیانگر مقدار لقی یا بار اولیه جفت برینگ در موقع نصب می باشد. در مورد رولبرینگ مخروطی اگر از رینگ های فاصله گذار بین حلقه های خارجی یا داخلی دو برینگ به نحوی استفاده شود که یک ترکیب متداول نباشد این خصوصیت به وسیله یک عدد دو رقمی که مابین DB و حروف فوق الذکر قرار می گیرد بیان می شود . علائم مشخص کننده لقی و بار اولیه بصورت زیر هستند:

A: بار اولیه سبک ( در بلبرینگ های تماس زاویه ای ).

B: بار اولیه بیشتر از A ( در بلبرینگ های تماس زاویه ای ).

C: بار اولیه بیشتر از B( در بلبرینگ های تماس زاویه ای ).

CA: لقی محوری کم ( در بلبرینگ های تماس زاویه ای و شیار عمیق ).

CB: لقی محوری بیشتر از CA ( در بلبرینگ های تماس زاویه ای و شیار عمیق ).

CC: لقی محوری بیشتر از CB ( در بلبرینگ های شیار عمیق ).

CG: لقی صفر (رولبرینگ های مخروطی ).

C…: لقی محوری مخصوص بر حسب um.

GA: بار اولیه سبک ( دربلبرینگ های شیار عمیق ).

GB: بار اولیه بیشتر از GB ( دربلبرینگ های شیار عمیق ).

G…: بار اولیه مخصوص بر حسب DAN.

/DF: دو بلبرینگ شیار عمیق با تماس زاویه ای یا رولبرینگ مخروطی که برای نصب به صورت روبرو جفت شده باشند . برای درک شماره های تکمیلی که نشاندهنده مقدار لقی داخلی ، بار اولیه یا استفاده از رینگ فاصله گذار هستند.

به توضیحاتی که در مورد DB داده شده است مراجعه شود.

/DG: دو بلبرینگ تماس زاویه ای که برای نصب به صورت پشت به پشت ، روبرو یا پشت سر ه جفت شده باشند اطلاعات تکمیلی در مورد لقی و باراولیه همان توضیحات ذکر شده در مورد DB است.

DH: برینگ کف گرد یک طرفه با دو واشر محفظه .

DHP: DH+DP

DP: قطر سوراخ داخلی واشر محفظه کوچکتر از استاندارد ( استاندارد اولیه ).

/DR: دو بلبرینگ شیار عمیق یا رولبرینگ استوانه ای ، به گونه ای جفت شده باشند که بار بطور یکنواخت روی آنها توزیع شود.

DS: 1- برینگ کف گرد یک طرفه با دو واشر شافت.

2- مجموعه شیار دار غلتک های سوزنی و قفسه .

/DT: دو بلبرینگ شیار عمیق یا تماس زاویه ای یا رولبرینگ مخروطی که برای نصب به صورت پشت سر ه جفت شده باشند. اعدادی که مشخص کننده حالتهای گوناگون استفاده از حلقه فاصله گذار در رولبرینگ های مخروطی هستند در قسمت DB توضیح داده شده است .

/D7: شیار در حلقه بیرونی بلبرینگ های شیار عمیق جهت جازدن کاسه نمدهای لاستیکی یا فلزی ، حلقه داخلی شیار ندارد.

/D8: عدم وجود شیار در بلبرینگ های شیار عمیق برای جا زدن کاسه نمد .

E: اصلاحات در طراحی اصلی و اولیه برینگ ، مفهوم این پسوند بستگی به نوع و سری برینگ دارد و بعضی مواقع بعد از یک دوره مشخص حذف می گردد اما در بر برینگ هایی که در طراحی خود از تنوع زیاد برخوردارند بطور ثابت در شماره برینگ قرار می گیرد.مثال:

6206E: ساچمه هایی بزرگتر از اندازه معمول در بلبرینگ های شیار عمیق .

NUP314E: غلتک های بزرگتر و یا تعداد بیشتر نسبت به طراحی اولیه در رولبرینگ های استوانه ای .

29320E : غلتک های بزرگتر نسبت به نوع بدون E در رولبرینگ های بشکه ای کف گرد.

EC: غلتک های بزرگتر و به تعداد بیشتر و افزایش قدرت تحمل بار محوری نسبت به طراحی اولیه رولبرینگ های استوانه ای یک ردیفه .

/EP5: افزایش دقت مورد نیاز در برخی موتورهای الکتریکی معین .

Exx(x): حرف E همراه با دو یا سه عدد نشاندهنده حالتهای خاص در طراحی داخلی برینگ است.

F: قفسه ماشینکاری شده فولادی یا چدن گرافیت کروی ، انواع مختلف این قفسه ها با ذکر یک عدد مشخص می شوند .

FA: تمرکز قفسه F بر حلقه بیرونی.

FB: تمرکز قفسه F بر حلقه داخلی.

FE: قفسه فولادی ماشینکاری شده که فسفاته شده باشد.

FMA: قفسه فولادی ماشینکاری شده برای رولبرینگ های سوزنی.

FP: قفسه ماشینکاری شده فولادی یا چدن گرافیت کروی که دارای جا ساچمه برقوکاری شده باشد. این قفسه ها ممکن است روی حلقه داخلی یا بیرونی متمرکز شده باشد.

-2F: بلبرینگ های ایگرگ با فلینجر در دو طرف .

-2FF: بلبرینگ های ایگرگ با فلینجر تو پر در دو طرف .

G: بلبرینگ یک ردیفه تماس زاویه ای که برای نصب به صورت دوتایی آماده شده باشد. دو برینگی که این پسوند را داشته باشند می توانند بصورت پشت به پشت ، روبرو یا پشت سر هم نصب شوند . در حالات پشت به پشت و روبرو، جفت برینگ مقداری لقی محوری خواهد داشت.

GA: بلبرینگ یک ردیفه تماس زاویه ای که برای نصب دوتایی روبرو یا پشت به پشت آماده شده باشد. که در این حالت جفت برینگ مقدار کمی بار اولیه بعد از نصب خواهد داشت.

GB: بلبرینگ یک ردیفه تماس زاویه ای که برای نصب دوتایی روبرو یا پشت به پشت آماده شده باشد. که در این حالت مقدار بار اولیه جفت برینگ از حالت GA بیشتر است.

GC: بلبرینگ یک ردیفه تماس زاویه ای که برای نصب دوتایی روبرو یا پشت به پشت آماده شده باشد. در این حالت مقدار بار اولیه جفت برینگ از حالت GB بیشتر است.

GP:رولبرینگ سوزنی که از لحاظ تولید صدا کنترل شده باشد.

H: قفسه پرسی از فولاد سخت کاری شده.

/H: کاهش تلورانس قطر داخلی در رولبرینگ های سوزنی بدون حلقه داخلی .

اعدادی که به دنبال H می آیند نشاندهنده دامنه تلورانس بر حسب um هستند نظیر H+20+27 .

/HA: سخت کاری سطحی کل برینگ یا اجزاء خاصی از آن که با ذکر اعداد زیر همراه با HA جزء خاص مذکور مشخص می شود.

0: کل برینگ

1: حلقه های بیرونی و داخلی

2: حلقه بیرونی

3: حلقه داخلی

4: حلقه بیرونی ، حلقه داخلی و اجزاء غلتشی

5: اجزاء غلتشی

6: حلقه بیرونی و اجزاء غلتشی

7: حلقه داخلی و اجزاء غلتشی

/HB: برینگی که کل آن اجزاء خاصی از آن از بینایت باشد. برای تشخیص اینکه کدام قسمت بینایتی شده است به علائم ذکر شده در پسوند HA مراجعه شود.

/HE: برینگ یا قطعاتی از برینگ که از فولاد ذوب مجدد در خلا ساخته شده است.

برای تشخیص اینکه کدام قسمت از چنین جنسی است به اعداد ذکر شده در پسوند HA مراجعه شود .

/HM: برینگ یا قطعاتی از برینگ از مارتزیت . علائم ذکر شده در پسوند HA مشخص کننده اجزاء مارتزیتی هستند.

پسوند های HE,HB,HA در حالتهای سخت کاری استاندارد و نرمال ( از نقطه نظر مواد و روش ) قید نمی شوند .

/HT: برینگ پرشده با گریس دما بالا (130C). مشخصات دقیقتر گریس به وسیله یک عدد دورقمی بعد از HT بیان می شود . هرگونه تغییری در مقدار استاندارد گریس موجود در بربینگ (25% تا 35% فضای خالی برینگ ) با اضافه نمودن یکی از حروف زیر به شماره اصلی مشخص می گردد:

A: مقدار گریس کمتر از استاندارد.

B: مقدار گریس بیشتر ازحد استاندارد.

C: مقدار گریس بیشتر از حد B (کاملاپر)

مثال:6210-2Z/HT51B بلبرینگ شیار عمیق 6210 با کاسه نمد فلزی در دو طرف و گریس مخصوص جهت دمای بالا، مقدار گریس بیشتر از حد استاندارد.

/HU: برینگ یا اجزاء برینگ از فولاد ضد زنگ سختی ناپذیر . تشخیص اینکه کدام قسمت برینگ از چنین جنسی است به وسیله اعدادی که در پسوند HA آورده شده است مشخص می شود.

/HV: برینگ یا اجزاء برینگ از فولاد ضد زنگ سختی ناپذیر . تشخیص اینکه کدام قسمت برینگ از چنین جنسی است به وسیله اعدادی که در پسوند HA آورده شده است مشخص می شود.

IS: رولبرینگ سوزنی با سوراخهای روانکاری در حلقه داخلی . تعداد سوراخها به وسیله اعدادی که به دنبال IS می آیند مشخص می شود.

ISR: رولبرینگ سوزنی با شیار و سوراخهای روانکاری در حلقه داخلی . تعداد سوراخها بوسیله اعدادی که به دنبال ISR می آیند مشخص می شود.

J: قفسه پرسی از فولاد سخت کاری نشده. انواع مختلف آن از لحاظ مواد و طراحی بوسیله یک رقم مشخص می شود.

/J: ارتعاش کمتر از حد نرمال در حلقه داخلی (مجموعه حلقه با غلتک و قفسه ) رولبرینگ های مخروطی که با K- شروع می شوند .

JA: قفسه پرسی از فولاد سخت کاری نشده ، متمرکز بر روی حلقه بیرونی.

JBCS: قفسه فولادی جوشکاری شده در رولبرینگ های سوزنی ( مجموعه غلتک های سوزنی با قفسه )

JBS: قفسه فولادی جوشکاری شده در رولبرینگ های سوزنی

JE: قفسه پرسی از ورقه فولادی سخت کاری نشده ، و فسفاته شده.

JR: قفسه مرکب از دو واشر فولادی سخت کاری نشده که بهم پرچ شده باشند.

JW: قفسه جوشکاری شده از فولاد سخت کاری نشده.

K: حلقه داخلی مخروطی با شیب 1:12

K30: حلقه داخلی مخروطی با شیب 1:30

L: قفسه از آلیاژ سبک ماشینکاری شده ، طراحی و مواد مختلف این نوع قفسه با ارقام مشخص می گردد.

LA: قفسه از آلیاژ سبک ماشینکاری شده ، متمرکز روی حلقه بیرونی.

LB: قفسه از آلیاژ سبک ماشینکاری شده ، متمرکز روی حلقه داخلی .

/LHT: برینگ محتوی گریسی که در دماهای پایین و بالا قابلیت کارکرد دارد ( از +140Cتا -40C) نوع گریس با ذکر یک عدد دو رقمی بعد از LHT مشخص می شود . هرگونه تغییر در مقدار استاندارد گریس 25% تا 35% فضای خالی برینگ ) به وسیله حروفی که در پسوند HT آورده شده است مشخص می شود.

/LO: برینگ حفاظت شده توسط روغن با ویسکوزیته پایین. نوع روغن با ذکر ارقام اضافی مشخص می شود.

LP: قفسه ماشینکاری شده از آلیاژهای سبک که مته کاری یا برقوکاری شده باشد.

این قفسه ها ممکن اسن روی حلقه داخلی یا بیرونی متمرکز شده باشد.

LPS: قفسه ماشین کاری شده از جنس آلیاژهای سبک ، دارای سوراخهای مته کاری یا برقو کاری شده ، متمرکز روی حلقه های داخلی یا بیرونی ، باشیارهای روانکاری روی سطح راهنما .

-LS: کاسه نمدی که سطح تماس آن با حلقه های داخلی و خارجی کم است و در یک طرف برینگ قراردارد.

حلقه داخلی در این حالت برای کاسه نمد شیار ندارد و کاسه نمد شامل یک واشر فولادی است که با لاستیک ولکانیزه شده پوشش داده شده باشد.

-2LS: کاسه نمد نوع LS در دو طرف برینگ .

/4T: برینگ محتوی گریس مخصوص برای دماهای پایین (-50C) مشخصات گریس با یک عدد دورقمی که بعد از LT ذکر می گردد مشخص می شود.هرگونه تغییری در اندازه استاندارد گریس موجود در برینگ 25% تا 35% فضای خالی برینگ ) بوسیله یکی از حروف مشروحه در پسوند HT معین می گردد.

M: قفسه ماشینکاری شده برنجی ، انواع مختلف آن از نظر مواد و طراحی به وسیله یک عدد مشخص می شود.

MA: قفسه ماشینکاری شده برنجی ، متمرکز روی حلقه بیرونی

MAS: قفسه ماشینکاری شده برنجی ، متمرکز روی حلقه بیرونی ، دارای شیارهای مخصوص روانکاری .

MB: قفسه ماشینکاری شده برنجی ، متمرکز روی حلقه داخلی .

MBS: قفسه ماشینکاری شده برنجی ، متمرکز روی حلقه داخلی ، دارای شیارهای مخصوص روانکاری .

/MO: برینگی که توسط روغن یا ویسکوزیته متوسط محافظت شده باشد. ذکر یک رقم نوع روغن را مشخص می کند .

MP: قفسه ماشینکاری شده برنجی با سوراخهای مته کاری یا برقوکاری شده ، متمرکز روی حلقه داخلی یا بیرونی

MPS: قفسه ماشینکاری شده برنجی با سوراخهای مته کاری یا برقوکاری شده ، متمرکز روی حلقه داخلی یا بیرونی ، با شیارهای روانکاری بر روی سطوح راهنما .

MT: برینگ محتوی گریس دما متوسط (110C تا -30C) نوع گریس با یک عدد دو رقمی بعد از MT مشخص می شود . هرگونه تغییر در مقدار استاندارد گریس 25% تا 35% فضای خالی برینگ ) بوسیله یکی از حروف مشروحه در پسوند HT مشخص می گردد.

N: جای خار در حلقه بیرونی برینگ .

NR: جای خار و خار در حلقه بیرونی برینگ ( برای تثبیت محوری برینگ )

N1: یک شکاف در لبه بیرونی حلقه بیرونی جهت تثبیت شعاعی برینگ .

N2: دو شکاف قرینه نسبت به قطر ، در لبه های بیرونی حلقه بیرونی جهت تثبیت شعاعی برینگ .

N+N2 : N4 ، در این حالت شکاف تثبیت کننده در سمت مقابل جای خار قرار دارد.

N+N2 : N6 ، در این حالت شکاف تثبیت کننده در سمت جا خار قرار دارد.

P:

1- قفسه ساخته شده به روش قالبگیری تزریقی از پلاستیک تقویت شده یا فیبر شیشه ای .

2- رولبرینگ بشکه ای با حلقه بیرونی دو تکه.

3- رولبرینگ پشت بند با سطح بیرونی مسطح .

PR : رولبرینگ بشکه ای با حلقه بیرونی دو تکه و حلقه فاصله دهنده کالیبر شده بین دو نیمه حلقه بیرونی.

/P4 : دقت چرخش و ابعاد مطابق کلاس 4 استاندارد ISO (دقیقتر از P5)

/P4A : دقت ابعاد مطابق کلاس 4 استاندارد ISO و دقت چرخش مطابق کلاس 9AFBMA.

/P5 : دقت چرخش و ابعاد مطابق کلاس 5 استاندارد ISO (دقیقتر از P6)

/P6 : دقت چرخش و ابعاد مطابق کلاس 6 استاندارد ISO.

/P43: | P4+C3 | نمونه هایی از ترکیب کلاسهای مختلف Pبرای افزایش دقت با کلاسهای تک رقمی Cبرای لقی داخلی . |

/P52: | P5+C2 | |

/P62: | P6+C2 | |

/P63: | P6+C3 |

/PA9 : دقت چرخش و ابعاد مطابق کلاس AFBMA9.

/PA9B : دقت ابعاد مطابق کلاس AFBMA9 دقت چرخش بهتر از کلاس AFBMA9.

/QBC : چهار بلبرینگ شیار عمیق یا تماس زاویه ای منطبق شده ، دو تا به صورت پشت به پشت و دوتای دیگر در جلوی هر یک از این برینگ ها به صورت پشت سرهم . شماره های تکمیلی جهت مشخص شدن لقی محوری و بار اولیه در قسمت پسوند DB توضیح داده شده اند.

/QBT : چهار بلبرینگ شیار عمیق یا تماس زاویه ای منطبق شده ، دو تا به صورت پشت به پشت و دوتای دیگر در یک طرف یکی از این برینگ ها به صورت پشت سرهم . شماره های تکمیلی جهت مشخص شدن لقی محوری و بار اولیه در قسمت پسوند DB توضیح داده شده اند.

/QE5 : کیفیت مخصوص SKF برای بیرینگ مصرفی در موتورهای الکتریکی .

/QE6 : کیفیت استاندارد SKF برای بیرینگ مصرفی در موتورهای الکتریکی .

/QFC : چهار بلبرینگ شیار عمیق یا تماس زاویه ای منطبق شده ، دو تا به صورت روبرو و دو تا هریک در یک سمت یکی از برینگ ها بصورت پشت سرهم . شماره های تکمیلی جهت مشخص شدن لقی محوری و بار اولیه در قسمت پسوند DB تو ضیح داده شده اند.

/QFT : چهار بلبرینگ شیار عمیق یا تماس زاویه ای منطبق شده ، دو تا به صورت روبرو و دو تای دیگر در یک طرف یکی از برینگ ها بصورت پشت سرهم .شماره های تکمیلی جهت مشخص شدن لقی محوری و بار اولیه در قسمت پسوند DB توضیح داده شده اند.

/QR : چهار بلبرینگ شیار عمیق یا رولبرینگ استوانه ای منطبق شده جهت تحمل یکسان بار توزیعی شعاعی.

/QT : چهار بلبرینگ شیار عمیق یاتماس زاویه ای منطبق شده برای نصب یه صورت پشت سرهم .

/Q05 : ارتعاش بسیار کم

/Q06 : ارتعاش کمتر از نرمال

/Q5 : سطح ارتعاش بسیار پایین ( جانشین C7)

/Q6 : سطح ارتعاش پایین تر از نرمال ( جانشین C6)

: /Q55 Q5+Q05

/Q66 : Q6+Q06

R: لبه یکپارچه بیرونی روی حلقه بیرونی

RS: رولبرینگ سوزنی با کاسه نمد لاستیکی در یک طرف ، کاسه نمد از پلی اورتان یا لاستیک مصنوعی ، با یا بدون ورقه تقویت کننده فولادی.

-RS1: کاسه نمد لاستیکی در یک طرف بلبرینگ ، شامل یک واشر فولادی که با لاستیک ولکانیزه پوشش داده شده باشد.

-RS2: کاسه نمد لاستیکی در یک طرف بلبرینگ ، شامل واشر فولادی که با لاستیک ولکانیزه پوشش داده شده باشد.

2RS: کاسه نمد نوع RS در دو طرف برینگ .

-2RS1: کاسه نمد 1RS در دو طرف برینگ .

-2RS2: کاسه نمد RS2 در دو طرف برینگ .

02RS: رولبرینگ سوزنی با کاسه نمد نوع RS در دو طرف.

-RZ: کاسه نمد با طراحی خاص جهت ایجاد حداقل اصطکاک ، در یک طرف بلبرینگ شامل واشر فولادی روکش شده با لاستیک ولکانیزه .

-2RZ: کاسه نمد RZ در دو طرف برینگ .

/Rxx(x): حرف R همراه با دو یا سه عدد نشاندهنده حالتهای خاص در طراحی داخلی برینگ است.

/SM: رولبرینگ سوزنی دارای گریس . ذکر دو رقم بدنبال SM نوع گریس را مشخص می کند .

/SORT: سری تلورانس قطر غلتک های سوزنی در رولبرینگ های سوزنی . اعدادی که به دنبال این پسوند می آیند مشخص کننده محدوده این تلورانس هستند .

/SP: دقت مخصوص: دقت ابعادی تقریبا مطابق با کلاس P5 و دقت چرخش تقریبا مطابق کلاس P4.

/SO: پایداری ابعاد حلقه های برینگ تا دمای +150C.

/S1: پایداری ابعاد حلقه های برینگ تا دمای.+200C

/S2: پایداری ابعاد حلقه های برینگ تا دمای.+250C

/S3: پایداری ابعاد حلقه های برینگ تا دمای.+300C

/S4: پایداری ابعاد حلقه های برینگ تا دمای.+350C

T:

1- قفسه از جنس رزین های فنلی تقویت شده .

2- سوراخ داخلی مخروطی در رولبرینگ های مخروطی سری K-.

TA: قفسه از جنس رزین های فنلی تقویت شده ، متمرکز روی حلقه بیرونی .

TB: قفسه از جنس رزین های فنلی تقویت شده ، متمرکز روی حلقه داخلی.

/TBT: سه بلبرینگ شیار عمیق یا تماس زاویه ای منطبق شده ، دو تا به صورت پشت به پشت و سومی در یکی از طرفین به صورت پشت سرهم . شماره های تکمیلی جهت مشخص نمودن لقی محوری و بار اولیه در قسمت پسوند DB آورده شده است.

/TFT: سه بلبرینگ شیار عمیق یا تماس زاویه ای منطبق شده ، دو تا به صورت روبرو و سومی در یکی از طرفین به صورت پشت سرهم . شماره های تکمیلی مشخص کننده لقی محوری و بار اولیه در قسمت پسوند DB آورده شده است.

/TG: سه بلبرینگ تماس زاویه ای منطبق شده ، برای نصب به یک از صورتهای TFT,TBT یا TT. شماره های تکمیلی مشخص کننده لقی محوری و بار اولیه در قسمت پسوند DB آورده شده است .

TH: قفسه از جنس رزینهای فنلیک تقویت شده.

TN: قفسه پلاستیکی که با روش ریخته گری در برینگ تزریق شده باشد. طراحیها و مواد مختلف با اعداد اضافی مشخص می شوند..

/TR: سه بلبرینگ شیار عمیق یا رولبرینگ استوانه ای منطبق شده جهت توزیع یکنواخت بار.

/TT: سه بلبرینگ سیار عمیق یا تماس زاویه ای منطبق شده ، برای نصب به صورت پشت سرهم

/Txx(x): Tهمراه با دو یا سه عدد مشخص کننده حالتهای خاص در طراحی داخلی برینگ است.

U:

1- بلبرینگ های خود تنظیم سریهای 115یا 116 بدون بوش رزوه نشده.

2- بلبرینگ ایگرگ بدون رینگ قفلی .

3- رینگ قفلی برای بلبرینگ های ایگرگ بدون پیچ بی سر.

/UP: دقت فوق العاده بالا ، دقت ابعادی تقریبا مطابق P4 و دقت چرخش بهتر ازp4.

/UPG: بلبرینگ یک ردیفه شیار عمیق با دقت فوق العاده بالا(up) بمنظور نصب جفتی به وصورتهای روبرو، پشت به پشت یا پشت سرهم ، که در حالات روبرو و پشت به پشت مقدار کمی بار اولیه خواهد داشت.

/u2 | کاهش تلورانس پهنای کل رولبرینگ های مخروطی متریک. |

/u4 | |

etc |

V: برینگ بدون قفسه ،پر از اچزاء غلتشی .

/VGS: رولبرینگ سوزنی یا استوانه ای ، که شیار غلتک حلقه داخلی پرداخت نهایی نشده است .( این پسوند در رولبرینگ های استوانه ای vu001 جایگزین شده است.)

V xxxx: Vبه همراه یک حرف و سه عدد نشاندهنده حالتهای خاص در طراحی داخلی برینگ است.

VA: تغییراتی که به منظور کاربرد بخصوص در برینگ ایجاد شده است ، نظیر :

VA201: برینگ برای واگن کوره ها .

VA301: برینگ برای موتورهای کششی .

VB: ابعاد بیرونی اصلاح شده ، بویژه شعاع پخ.

VE: اصلاحات در طراحی داخلی یا خارجی .

VQ: تلورانس های غیر استاندارد مربوط به دقت یا ابعاد.

VS: لقی داخلی غیر استاندارد در برینگ .

VT: روانکاری غیر استاندارد.

W:

1- بلبرینگ ایگرگ بدون سوراخهای روانکاری.

2- رولبرینگ های مخروطی اینچی (پیشوند k-) با جا خار در حلقه داخلی یا بیرونی .

/W: تلورانس 0/-0.050mm پهنای رولبرینگ های مخروطی اینچی .

/WMxx(x): wmهمراه دو یا سه عدد نشاندهنده حالتهای خاص در طراحی داخلی برینگ است.

/W20: سه سوراخ روانکاری در حلقه بیرونی برینگ .

/W26: شش سوراخ روانکاری در حلقه داخلی برینگ .

/W33: یک شیار و سه سوراخ روانکاری در حلقه بیرونی برینگ .

/W33x: یک شیار وشش سوراخ روانکاری در حلقه بیرونی برینگ .

W26+w33 /W513

W20+w26 /W518

X: تغییرات در یک یا چند اندازه بیرونی برینگ بمنظور تطابق کامل با استاندارد ISO.

Y: قفسه برنجی پرسی . طراحیهای دیگر با ذکر یک عدد مشخص می شوند .

YA: قفسه برنجی پرسی ، متمرکز روی حلقه بیرونی.

Z: رولبرینگ های سوزنی مرکب با محفظه .

-Z: کاسه نمد فلزی در یک طرف برینگ .

-2Z: کاسه نمد Z در دو طرف برینگ .

Z+N -ZN، کاسه نمد فلزی در سمت مقابل جای خار.

Z+NR -ZNR، کاسه نمد فلزی در سمت مقابل جای خار.

Z+N -ZNB، کاسه نمد فلزی در سمت جای خار.

Z+NR-ZNBR، کاسه نمد فلزی در سمت جای خار.

-2ZN:2Z+N

-2ZNR:2Z+NR

ZW: مجموعه دو ردیفه غلتک های سوزنی و قفسه .